Тормоза ВАЗ-2114 - устройство, схема и отличия

Статья обновлена: 01.03.2026

Эффективная работа тормозов – критически важный аспект безопасности любого автомобиля.

Надежность тормозной системы ВАЗ-2114 напрямую влияет на управляемость и безаварийную эксплуатацию.

Понимание ее устройства, принципиальной схемы и характерных особенностей позволяет правильно диагностировать неисправности и выполнять обслуживание.

Статья детально разберет компоненты системы, взаимодействие элементов и специфику конструкции, характерную для этой модели.

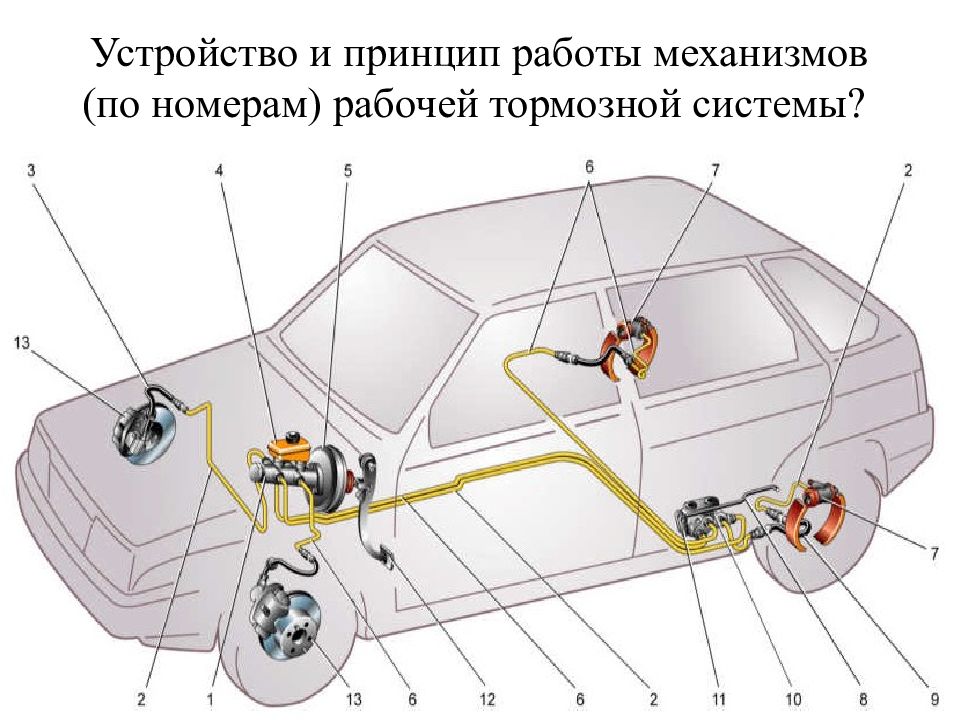

Принцип работы гидравлического привода тормозов

При нажатии педали тормоза усилие водителя передается через шток на поршень главного тормозного цилиндра (ГТЦ). Поршень сжимает находящуюся в цилиндре тормозную жидкость, создавая высокое давление в замкнутой гидравлической системе.

Под действием давления жидкость по металлическим трубкам и гибким шлангам одновременно поступает в рабочие цилиндры всех колес. Поршни рабочих цилиндров под давлением жидкости выдвигаются, прижимая тормозные колодки к дискам или барабанам. Возникающая сила трения замедляет вращение колес.

Ключевые компоненты и особенности процесса

Вакуумный усилитель (ВУТ): Расположен между педалью и ГТЦ. Использует разрежение из впускного коллектора двигателя для многократного увеличения усилия на педали, снижая физическую нагрузку на водителя.

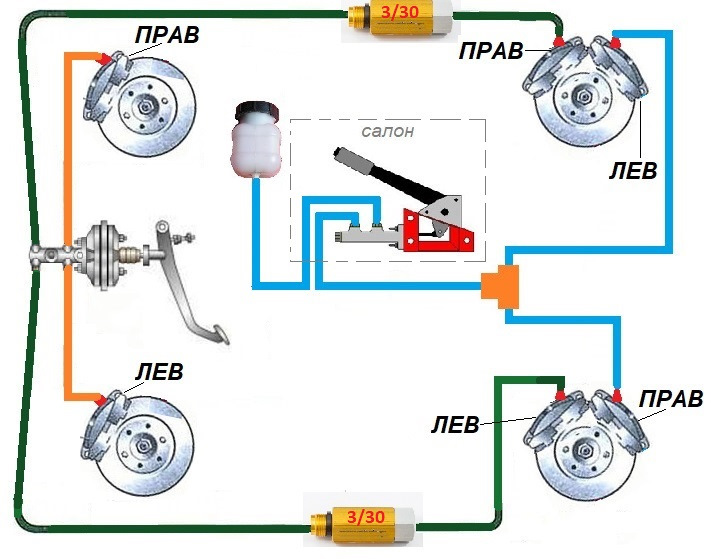

Двухконтурная система: На ВАЗ-2114 реализована диагональная схема разделения контуров:

- Первый контур: правое переднее колесо + левое заднее колесо

- Второй контур: левое переднее колесо + правое заднее колесо

При утечке жидкости в одном контуре второй сохраняет работоспособность, обеспечивая частичное торможение.

Регулятор давления ("колдун"): Установлен на задней оси. Автоматически снижает давление в контурах задних тормозов при частичной разгрузке задка (например, при резком торможении), предотвращая блокировку задних колес.

Возврат жидкости: При отпускании педали возвратные пружины в механизмах отводят колодки. Поршни ГТЦ и рабочих цилиндров под действием пружин возвращаются в исходное положение, вытесняя жидкость обратно в бачок ГТЦ.

Устройство главного тормозного цилиндра

Главный тормозной цилиндр (ГТЦ) ВАЗ-2114 выполнен в литом алюминиевом корпусе с двумя последовательными рабочими камерами. Он крепится к корпусу вакуумного усилителя тормозов и напрямую связан с педалью через толкающий шток. На верхней части цилиндра установлен пластиковый бачок с тормозной жидкостью, соединенный с камерами через компенсационные и перепускные отверстия.

Внутри корпуса размещены два независимых поршня (первичный и вторичный), каждый из которых оснащен уплотнительными манжетами и возвратными пружинами. Поршни разделяют внутреннее пространство на изолированные полости, соответствующие разным контурам тормозной системы. Герметичность системы обеспечивается резиновыми уплотнениями и защитными чехлами штока.

Ключевые компоненты:

- Корпус – алюминиевый, с расточенными каналами для жидкости.

- Поршни – первичный (передний) и вторичный (задний), создают давление в контурах.

- Уплотнительные манжеты – предотвращают утечки жидкости между поршнями и стенками.

- Возвратные пружины – обеспечивают обратное движение поршней при снятии усилия.

- Бачок – резервуар для тормозной жидкости с датчиком уровня.

- Компенсационные отверстия – соединяют бачок с камерами для стабилизации давления.

Особенность конструкции – двухсекционный принцип работы: при отказе одного контура второй сохраняет функциональность. Первичный поршень активирует задние тормоза, вторичный – передние. Перепускные клапаны в поршнях поддерживают минимальное давление в системе, предотвращая завоздушивание.

Конструкция вакуумного усилителя тормозов

Вакуумный усилитель тормозов (ВУТ) на ВАЗ-2114 представляет собой герметичный круглый корпус, разделенный гибкой диафрагмой на две камеры. Основная функция – умножение усилия от педали тормоза за счет разницы давлений. Компонент жестко закреплен на перегородке моторного щита и соединен с главным тормозным цилиндром.

Работа основана на использовании разрежения из впускного коллектора двигателя. При нажатии педали система открывает доступ атмосферного давления в одну из камер, создавая перепад давлений по разные стороны диафрагмы. Это обеспечивает дополнительное усилие на штоке ГТЦ при меньшем физическом воздействии водителя.

Основные элементы ВУТ

| Корпус | Металлический цилиндр, разделенный на вакуумную и атмосферную камеры. Обеспечивает герметичность системы. |

| Диафрагма | Резино-тканевая мембрана, разделяющая камеры. Передает усилие от перепада давления на толкатель. |

| Следящий клапан | Регулирует подачу атмосферного воздуха в камеры. Связан с педалью через шток. |

| Толкатель | Передает результирующее усилие от диафрагмы на поршень главного тормозного цилиндра. |

| Возвратная пружина | Возвращает диафрагму в исходное положение после отпускания педали. |

| Вакуумная камера | Соединена шлангом с впускным коллектором двигателя для создания постоянного разрежения. |

| Атмосферная камера | Принимает воздух из окружающей среды через клапан при торможении. |

Особенностью ВУТ ВАЗ-2114 является встроенный электромагнитный привод стоп-сигнала в корпусе клапана. Диаметр диафрагмы составляет 250 мм, что обеспечивает 3-4-кратное усиление педали. Критически важна герметичность шланга, подключенного к коллектору – его повреждение приводит к полной потере усиления и резкому увеличению усилия на педали.

Схема расположения тормозных трубок и шлангов ВАЗ-2114

Тормозная система ВАЗ-2114 использует диагональное разделение гидравлических контуров: первый объединяет правое переднее и левое заднее колесо, второй – левое переднее и правое заднее. Жесткие металлические трубки проложены вдоль кузова, а гибкие шланги обеспечивают подвижное соединение с тормозными механизмами колес.

От главного тормозного цилиндра (ГТЦ) трубки расходятся по двум направлениям: к передним колесам напрямую, а к задним – через регулятор давления ("колдун"). Все соединения выполнены с учетом вибраций и температурных деформаций, что гарантирует герметичность и надежность.

Конфигурация магистралей и ключевые элементы

Маршрутизация контуров:

| Контур | Переднее колесо | Заднее колесо |

|---|---|---|

| Первый | ГТЦ → металлическая трубка (вдоль лонжерона) → гибкий шланг → суппорт правого колеса | ГТЦ → трубка к регулятору → выход регулятора → трубка вдоль кузова → гибкий шланг → цилиндр левого колеса |

| Второй | ГТЦ → металлическая трубка (через щит моторного отсека) → гибкий шланг → суппорт левого колеса | ГТЦ → трубка к регулятору → выход регулятора → трубка вдоль кузова → гибкий шланг → цилиндр правого колеса |

Особенности расположения:

- Гибкие шланги передних тормозов крепятся к поворотным кулакам и защищены от перетирания скобами.

- Задние шланги фиксируются кронштейнами на кузове возле балки заднего моста.

- Регулятор давления установлен под днищем в районе задней оси и соединен с балкой подвески через рычаг.

- Металлические трубки закреплены пластиковыми хомутами вдоль лонжеронов и порогов с зазором 50-80 см.

Передние тормоза: дисковый механизм

Дисковый тормозной механизм передних колес ВАЗ-2114 состоит из вращающегося чугунного диска, зафиксированного на ступице колеса, и неподвижного суппорта. Суппорт крепится к поворотному кулаку и объединяет в себе рабочий цилиндр с поршнем, направляющие пальцы и тормозные колодки. При нажатии на педаль тормоза гидравлическое давление от главного цилиндра передается в суппорт, заставляя поршень выдвигаться.

Поршень прижимает внутреннюю тормозную колодку к диску, одновременно суппорт (благодаря скользящим направляющим) смещается и подводит наружную колодку. Возникающая сила трения останавливает вращение диска вместе с колесом. Конструкция обеспечивает равномерный износ колодок, эффективное охлаждение и самоочищение от грязи/влаги благодаря открытой схеме.

Ключевые компоненты системы

- Тормозной диск: Чугунный, вентилируемый (с каналами для воздушного охлаждения), диаметр 256 мм.

- Суппорт плавающего типа: Однопоршневой, с механизмом автоматической компенсации зазора. Крепится на двух направляющих пальцах, смазанных высокотемпературной смазкой.

- Тормозные колодки: Оснащены фрикционными накладками и датчиком износа (на внутренней колодке). Фиксируются пружинными скобами.

- Защитный кожух: Стальной щит, предотвращающий попадание грязи на диск.

| Параметр | Значение |

|---|---|

| Толщина нового диска | 22 мм |

| Минимальная толщина диска | 19.8 мм |

| Толщина фрикционного слоя колодки | 14–16 мм (новой) |

| Минимальная толщина накладки | 1.5 мм (с учетом метал. основы) |

Особенности эксплуатации: При замене колодок обязательно очищать и смазывать направляющие пальцы. Биение диска более 0.15 мм требует проточки или замены. Характерный свист при торможении часто вызван закисанием пальцев суппорта или установкой неоригинальных колодок.

Суппорт переднего тормоза: устройство и функции

Передний суппорт ВАЗ-2114 – плавающий механизм однопоршневого типа. Он включает корпус из чугуна или алюминиевого сплава, направляющие пальцы с защитными пыльниками, тормозной поршень с уплотнительными кольцами и манжетой, а также скобы для крепления колодок. Корпус жестко фиксируется на поворотном кулаке, но подвижен относительно диска благодаря скольжению по направляющим.

Ключевая функция суппорта – преобразование гидравлического давления от главного тормозного цилиндра в механическое сжатие колодок. При нажатии на педаль тормозная жидкость толкает поршень, который прижимает внутреннюю колодку к диску, после чего корпус суппорта смещается по направляющим, подводя внешнюю колодку для равномерного зажима.

Принцип работы и особенности

При торможении последовательность действий такова:

- Давление жидкости воздействует на поршень в цилиндре суппорта.

- Поршень выдвигается, прижимая внутреннюю тормозную колодку к диску.

- Корпус суппорта скользит по направляющим пальцам в обратном направлении.

- Скоба корпуса подтягивает внешнюю колодку, обеспечивая симметричное сжатие диска.

Конструктивные нюансы ВАЗ-2114:

- Регулярная смазка направляющих – критична для предотвращения заклинивания (используется высокотемпературная смазка).

- Защитные пыльники пальцев и поршня исключают попадание грязи и коррозию.

- Прогрессирующий износ колодок компенсируется автоматическим выдвижением поршня за счет упругой деформации манжеты.

| Компонент | Материал | Роль в работе |

|---|---|---|

| Направляющие пальцы | Сталь | Обеспечивают точное перемещение корпуса |

| Уплотнительная манжета поршня | Резина EPDM | Герметизирует цилиндр и возвращает поршень при сбросе давления |

Отказ суппорта проявляется в уводе автомобиля при торможении, скрипах или снижении эффективности из-за закисания направляющих или коррозии поршня. Для долговечности системы требуется контроль состояния пыльников и своевременная очистка механизма.

Особенности задних барабанных тормозов

Задние барабанные тормоза ВАЗ-2114 используют классическую механическую схему с автоматической регулировкой зазора. Основными элементами системы являются чугунный тормозной барабан диаметром 180 мм, две полукруглые колодки с фрикционными накладками, рабочий тормозной цилиндр и самоподводящий механизм.

Конструкция включает возвратные пружины, обеспечивающие разведение колодок после прекращения торможения, и распорную планку с эксцентриком для автоматической компенсации износа накладок. Механизм защищён от грязи задним щитом, крепящимся к балке заднего моста.

Ключевые характеристики

- Автоматическая регулировка - клиновой эксцентрик смещает распорную планку при чрезмерном зазоре между колодкой и барабаном

- Двухпоршневой цилиндр - одновременный разжим обеих колодок с одинаковым усилием

- Ручной тормоз - тросовый привод, интегрированный в барабанный механизм через рычаг на задней колодке

| Преимущества | Недостатки |

|

|

Обслуживание требует регулярной очистки от пыли и проверки состояния пружин. Критически важна замена сальников тормозного цилиндра при появлении течей тормозной жидкости. Износ накладок контролируется через смотровое окно в тормозном щите.

Компоненты заднего тормозного механизма

Задняя тормозная система ВАЗ-2114 выполнена по барабанной схеме, что обеспечивает простоту конструкции и защиту от внешних загрязнений. Основные элементы размещены внутри тормозного барабана и функционируют за счет механического раздвижения колодок.

Конструкция включает несколько взаимодействующих компонентов, обеспечивающих преобразование гидравлического усилия в тормозное воздействие на колеса. Особое внимание уделено механизму автоматической регулировки зазора между колодками и барабаном.

Ключевые элементы барабанного механизма

- Тормозной барабан – чугунная деталь с внутренней фрикционной поверхностью, жестко зафиксированная на ступице колеса.

- Колодки – две дугообразные пластины с фрикционными накладками, прижимающиеся к барабану при торможении.

- Рабочий цилиндр – гидравлический элемент с двумя поршнями, раздвигающий колодки под давлением тормозной жидкости.

- Стяжные пружины – верхняя и нижняя пружины, возвращающие колодки в исходное положение после прекращения торможения.

- Механизм самоподвода – зубчатая планка с храповым механизмом, автоматически компенсирующая износ накладок.

- Рычаг привода стояночного тормоза – передает усилие от троса ручника на ведомую колодку.

- Распорная планка – металлическая пластина, синхронизирующая движение колодок при активации ручника.

Система регулировки задних барабанных тормозов

На ВАЗ-2114 используется механизм автоматической подтяжки колодок при износе фрикционных накладок. Его ключевым элементом служит саморегулирующее устройство (разжимная планка), установленное между нижними частями задних колодок. При увеличении зазора между барабаном и колодками во время торможения, планка взаимодействует с храповым механизмом, компенсируя износ.

Конструкция включает разжимную планку с зубчатой рейкой, подпружиненную собачку-фиксатор и стяжную пружину. При нажатии на педаль тормоза колодки расходятся, а планка смещается в сторону наименьшего зазора. Возвратная пружина обеспечивает зацепление собачки с новым положением зубцов, сокращая расстояние между колодками после снятия усилия с педали.

Принцип работы и компоненты

- Разжимная планка – соединяет колодки, оснащена зубчатым сектором

- Собачка-фиксатор – подпружиненный рычаг, блокирующий обратный ход планки

- Стяжная пружина – прижимает собачку к зубцам планки

| Этап работы | Действие механизма |

| Торможение | Колодки раздвигаются, планка смещается до контакта с барабаном |

| Сброс усилия | Собачка фиксирует новое положение планки, уменьшая зазор |

Важно: Ручная регулировка через сервисное окно в тормозном щите требуется только после замены колодок или при отказе автоматики. Проверка осуществляется измерением хода педали – превышение 1/3 хода от пола указывает на необходимость диагностики.

Назначение и принцип работы регулятора давления

Регулятор давления тормозов (РДТ), часто называемый "колдуном", выполняет критическую функцию в тормозной системе ВАЗ-2114. Его основное назначение – автоматически корректировать давление жидкости в задних тормозных механизмах в зависимости от нагрузки на заднюю ось автомобиля и интенсивности торможения. Это предотвращает преждевременную блокировку задних колёс, особенно при резком торможении или движении с малой загрузкой багажника.

Устройство представляет собой гидромеханический клапан, установленный на кузове в районе задней балки. Он связан с задней подвеской через специальный рычаг и торсион, которые реагируют на изменение расстояния между кузовом и балкой (просадку подвески под нагрузкой).

Принцип работы

Работа регулятора основана на динамическом изменении положения поршня внутри корпуса под действием двух факторов:

- Механическое воздействие от подвески: При увеличении нагрузки на заднюю ось (пассажиры/багаж) подвеска проседает. Рычаг через торсион смещает поршень РДТ, увеличивая давление в задних тормозах.

- Гидравлическое давление от главного цилиндра: При нажатии на педаль тормозная жидкость поступает в РДТ. На начальном этапе она свободно проходит к задним колёсным цилиндрам. При резком торможении высокое давление смещает поршень внутри регулятора, частично перекрывая канал к задним тормозам.

Таким образом, при пустом багажнике или резком торможении РДТ ограничивает давление на задние колодки, снижая риск их блокировки и заноса. При полной загрузке авто регулятор обеспечивает полное давление на задние тормоза для сохранения эффективности торможения. Без этой системы задние колёса блокировались бы значительно раньше передних из-за меньшей нагрузки на ось.

Расположение и схема клапана останова

Клапан останова (регулятор остаточного давления) в тормозной системе ВАЗ-2114 интегрирован в конструкцию главного тормозного цилиндра. Его функция – поддержание минимального остаточного давления (0.05-0.08 МПа) в контуре рабочего цилиндра сцепления при отпущенной педали. Это предотвращает завоздушивание гидросистемы и обеспечивает стабильную работу сцепления.

Конструктивно клапан представляет собой шариковый механизм с пружиной, установленный в канале выхода жидкости к сцеплению. При нажатии на педаль шарик отжимается потоком жидкости, открывая магистраль. После отпускания педали пружина прижимает шарик к седлу, блокируя обратный ток жидкости и сохраняя необходимое давление в контуре.

Схема работы и компоненты

| Компонент | Назначение |

|---|---|

| Шарик | Блокирует обратный поток жидкости при закрытии |

| Пружина | Создает усилие прижима шарика к седлу |

| Канал сцепления | Связывает ГТЦ с рабочим цилиндром сцепления |

| Уплотнители | Обеспечивают герметичность узла |

Принцип работы в цикле:

- При нажатии педали сцепления жидкость преодолевает сопротивление пружины, отодвигая шарик

- Магистраль открывается – жидкость поступает к рабочему цилиндру

- После отпускания педали пружина прижимает шарик, запирая канал

- Остаточное давление сохраняется в контуре до следующего нажатия

Важно: Неисправность клапана (залипание шарика, ослабление пружины) приводит к провалу педали сцепления или затрудненному переключению передач. Диагностика требует проверки давления в контуре специальным манометром.

Тормозная жидкость: требования и спецификации

Тормозная жидкость в ВАЗ-2114 выполняет ключевую функцию передачи усилия от педали к рабочим цилиндрам. Её эксплуатационные свойства напрямую влияют на безопасность: кипение, гигроскопичность и вязкость должны соответствовать экстремальным условиям торможения. Несоответствие стандартам приводит к падению эффективности системы и "провалу" педали.

Производитель регламентирует применение жидкостей класса DOT-4 с температурой кипения не ниже 230°C (для "сухой" жидкости). Обязательна совместимость с резиновыми уплотнителями системы (манжеты, шланги) для предотвращения разбухания или разрушения. Интервалы замены – каждые 2 года или 40 000 км из-за поглощения влаги из воздуха.

Ключевые параметры и стандарты

Основные требования по спецификациям:

- DOT-4: базовый стандарт для ВАЗ-2114. Минимальная температура кипения: 230°C ("сухая"), 155°C ("увлажнённая").

- Вязкость: не более 1800 мм²/с при -40°C (обеспечивает текучесть зимой).

- Антикоррозийные присадки: защита металлических компонентов (главный цилиндр, трубки).

Запрещено:

- Смешивание жидкостей разных классов (DOT-3, DOT-5/5.1) или производителей.

- Использование жидкостей с температурой кипения ниже нормы.

- Применение минеральных составов (разрушают резиновые детали).

| Параметр | Норма для DOT-4 | Последствия нарушения |

| Температура кипения ("сухая") | ≥230°C | Паровые пробки, отказ тормозов |

| Водопоглощение за 2 года | ≤3.5% | Коррозия, снижение точки кипения |

| Вязкость при -40°C | ≤1800 мм²/с | Замедление срабатывания |

Для замены используйте жидкости, соответствующие ТУ 2451-076-05757661-2000 или международным FMVSS №116. Контролируйте уровень в бачке (между метками "MIN" и "MAX") и цвет – помутнение или осадок сигнализируют о необходимости срочной замены.

Схема контуров тормозной системы (разделение)

Тормозная система ВАЗ-2114 использует диагональное разделение гидравлических контуров, что повышает отказоустойчивость. Каждый контур объединяет тормозные механизмы двух колес, расположенных по диагонали относительно продольной оси автомобиля. При утере герметичности в одном контуре второй сохраняет работоспособность, обеспечивая частичную эффективность торможения.

Главный тормозной цилиндр (ГТЦ) имеет двухсекционную конструкцию: первичный поршень управляет одним контуром, вторичный – другим. Такая компоновка исключает полный отказ системы при повреждении магистрали или узла. Трубопроводы контуров проложены независимо друг от друга для минимизации риска одновременного повреждения.

Конфигурация диагональных контуров

- Первый контур: Правое переднее колесо + Левое заднее колесо

- Второй контур: Левое переднее колесо + Правое заднее колесо

Регулятор давления (корректор) установлен в магистрали задних тормозов обоих контуров. Он автоматически снижает давление в задних тормозных механизмах при увеличении нагрузки на переднюю ось (например, при торможении), предотвращая блокировку задних колес.

| Компонент | Контур 1 | Контур 2 |

|---|---|---|

| Управляемый поршень ГТЦ | Первичный | Вторичный |

| Передние колеса | Правое | Левое |

| Задние колеса | Левое | Правое |

Особенностью схемы является независимое подключение вакуумного усилителя: он воздействует на оба поршня ГТЦ одновременно через толкатель. При отказе одного контура усилитель сохраняет функциональность для второго, хотя усилие на педали возрастет.

Диагностика неисправностей педали тормоза

Неправильная работа педали тормоза – критический симптом, требующий немедленной диагностики. Основные признаки неполадок включают провалы при нажатии, повышенное усилие для срабатывания, вибрацию, заедание или снижение уровня тормозной жидкости в бачке.

Диагностику начинают с визуального осмотра узлов: проверяют целостность шлангов, следы утечек жидкости, состояние вакуумного усилителя и главного цилиндра. Обязательно оценивают свободный ход педали (норма: 3-5 мм) и уровень жидкости при заглушенном двигателе.

Характерные неисправности и методы выявления

- Проваливающаяся педаль

- Проверка герметичности: запустить двигатель, удерживать педаль 30 секунд. Если она плавно уходит вниз – утечка в контурах или неисправность главного цилиндра

- Контроль уровня жидкости: быстрое падение уровня указывает на разгерметизацию магистралей

- Тугой ход без усиления

- Диагностика вакуумного усилителя: нажать педаль 3-5 раз при заглушенном моторе, запустить двигатель. В норме педаль должна слегка опуститься

- Осмотр обратного клапана УВУ: демонтировать шланг и проверить целостность уплотнителя

- Вибрация при торможении

- Контроль биения тормозных дисков: индикаторным нутромером на СТО (допуск: до 0,15 мм)

- Проверка износа колодок: через смотровое окно суппорта или после снятия колеса

| Симптом | Вероятная причина | Экспресс-проверка |

| Скрип/стук при нажатии | Износ втулок педали, ослабление крепежа | Ручное раскачивание педали при выключенном зажигании |

| Западание педали | Клинит поршень ГТЦ, деформация возвратной пружины | Визуальный осмотр под капотом при демонтированной педали |

| Педаль не возвращается | Коррозия направляющих суппортов, закисание троса | Проверка свободного хода колодок после поддомкрачивания колес |

Важно: При любых неисправностях педали запрещена эксплуатация авто. Для точной диагностики тормозных контуров используют стенды с имитацией нагрузки.

Порядок прокачки тормозной системы

Прокачка удаляет воздух из гидравлического контура, который снижает эффективность торможения. Проводится после замены жидкости, компонентов системы или при появлении "мягкой" педали.

Требуется два человека: один работает с педалью тормоза, другой контролирует выпуск воздуха. Обязательно поддерживайте уровень жидкости в бачке ГТЦ выше минимума во избежание подсоса воздуха.

Процедура прокачки

Инструменты и материалы:

- Ключ на "8" или "10"

- Чистая прозрачная ёмкость

- Шланг (внутренний Ø 8-10 мм)

- Свежая тормозная жидкость DOT-4

- Защитные перчатки

Последовательность действий:

- Очистите штуцеры прокачки на суппортах и задних цилиндрах от грязи.

- Наденьте шланг на штуцер первого колеса, второй конец опустите в ёмкость с жидкостью.

- Попросите помощника 3-4 раза энергично нажать педаль тормоза и удерживать её.

- Открутите штуцер на ½ оборота – жидкость с воздухом потечёт в ёмкость.

- Затяните штуцер сразу после опускания педали (до команды "отпустил").

- Повторяйте пункты 3-5 до исчезновения пузырьков воздуха в шланге.

Диагональная схема прокачки:

- Задний правый цилиндр

- Передний левый суппорт

- Задний левый цилиндр

- Передний правый суппорт

| Особенности | Без ABS | С ABS |

|---|---|---|

| Порядок прокачки | Стандартная диагональная схема | Требуется сканер для активации насоса ABS |

| Контроль уровня жидкости | Не допускать опустошения бачка (риск подсоса воздуха) | |

После завершения проверьте герметичность соединений и жёсткость педали. При необходимости повторите процедуру для колеса с остаточным воздухом.

Замена тормозных колодок передних колес

Своевременная замена передних тормозных колодок критична для безопасности. Признаки износа: скрежет металла при торможении, увеличение хода педали, вибрации или увод автомобиля в сторону. Рекомендуется менять колодки при остаточной толщине фрикционных накладок менее 2-3 мм.

Перед началом работ обеспечьте устойчивое положение автомобиля на ровной площадке с включенной передачей (или ручным тормозом). Используйте противооткатные упоры для задних колес. Обязательно применяйте защитные перчатки и очки.

Необходимые инструменты и материалы

- Комплект новых тормозных колодок

- Домкрат и баллонный ключ

- Набор гаечных ключей (на 13, 17 мм)

- Монтировка или монтажная лопатка

- Молоток

- Проволочная щетка

- Тормозная жидкость (для доливки при необходимости)

Подготовка автомобиля

- Ослабьте болты крепления переднего колеса

- Поднимите автомобиль домкратом и снимите колесо

- Очистите суппорт и направляющие от грязи проволочной щеткой

Последовательность замены

- Открутите два болта крепления суппорта (ключом на 17 мм)

- Снимите суппорт, аккуратно подвесив его на проволоке к пружине подвески (не допускайте провисания тормозного шланга!)

- Извлеките изношенные колодки из скобы, при необходимости используйте монтировку

- Очистите посадочные места в скобе от ржавчины и загрязнений

- Сожмите поршни тормозного цилиндра монтировкой или специальным зажимом

- Установите новые колодки, закрепив их пружинными фиксаторами

- Проверьте свободное перемещение колодок в направляющих

- Наденьте суппорт на диск и затяните болты крепления с моментом 80-85 Н·м

Завершение работ

- Повторите процедуру для второго колеса

- Установите колеса и опустите автомобиль

- Прокачайте тормозную систему при значительном выдвижении поршней

- Перед движением 3-4 раза энергично нажмите педаль тормоза для выставления зазоров

Контроль после замены

Проведите тест-драйв на малой скорости. Убедитесь в отсутствии скрежета, равномерности торможения и нормальном ходе педали. Избегайте резких торможений первые 200 км для притирки накладок.

| Параметр | Значение |

|---|---|

| Момент затяжки болтов суппорта | 80-85 Н·м |

| Момент затяжки болтов колес | 90-92 Н·м |

| Минимальная толщина накладок | 2 мм |

Особенности замены задних тормозных колодок

Задние барабанные тормоза ВАЗ-2114 требуют периодической замены колодок при снижении эффективности торможения или появлении характерных скрипов. Процесс отличается от работы с дисковыми механизмами из-за наличия пружин и регулировочного узла.

Перед началом работ подготовьте новые колодки, набор гаечных ключей (включая специальный ключ для ступичной гайки), плоскую отвертку и молоток. Обязательно зафиксируйте автомобиль ручным тормозом и установите противооткатные упоры под передние колеса.

Ключевые этапы замены

- Демонтаж колеса и тормозного барабана:

- Открутите ступичную гайку после снятия защитного колпачка

- Снимите барабан, постукивая молотком по корпусу (возможно потребуется ослабить регулятор через технологическое отверстие снизу)

- Разборка механизма:

- Сожмите пружины стяжками или специнструментом

- Отсоедините нижнюю и верхнюю стяжные пружины колодок

- Снимите распорную планку и пружину регулятора

- Установка новых колодок:

- Очистите посадочные плоскости от грязи и ржавчины

- Повторите сборку в обратном порядке, используя оригинальную схему расположения пружин

- Обязательно установите все стопорные шайбы и скобы

После монтажа несколько раз нажмите педаль тормоза для автоматической подстройки зазора. Проверьте отсутствие заклинивания колеса при вращении рукой и убедитесь в срабатывании ручника на 3-5 щелчков. Первые 200 км избегайте резкого торможения для притирки накладок.

Проверка и замена тормозных дисков

Регулярная диагностика тормозных дисков на ВАЗ-2114 – критически важная процедура для безопасности. Проверку проводят при каждом ТО или при появлении признаков износа: вибрация руля/педали при торможении, снижение эффективности тормозов, посторонние шумы (металлический скрежет, свист). Обязателен визуальный осмотр без снятия колес на предмет глубоких борозд, трещин, сколов и неравномерного износа рабочей поверхности.

Замер толщины диска – ключевой этап проверки. Используют штангенциркуль, сравнивая показания с минимально допустимым значением (указано на самом диске или в спецификации, обычно ~10.5-11.0 мм для новых ~12 мм). Одновременно оценивают биение диска индикаторным нутромером (допуск до 0.05-0.07 мм), при превышении которого требуется проточка или замена. Проверяют состояние тормозных колодок и суппортов – заклинившие механизмы ускоряют износ диска.

Процедура замены тормозных дисков

Работу выполняют последовательно для каждого колеса, используя домкрат, баллонный ключ, набор торцевых головок и воротков. Соблюдайте меры предосторожности: установите автомобиль на ручной тормоз и подставьте противооткатные упоры под колеса противоположной оси.

- Поддомкратьте автомобиль, снимите колесо.

- Открутите направляющие суппорта (обычно 2 болта на 17 мм), снимите суппорт в сборе с колодками. Подвесьте его на проволоке, не допуская провисания тормозного шланга.

- Демонтируйте скобу суппорта (2 болта крепления к ступице, чаще на 19 мм), освобождая доступ к диску.

- Снимите старый тормозной диск со ступицы. При прикипании аккуратно постучите резиновым молотком по ушкам диска. Очистите посадочную плоскость ступицы от ржавчины металлической щеткой.

- Установите новый диск, убедившись в плотном прилегании к ступице. Соберите узел в обратной последовательности: закрепите скобу суппорта, установите суппорт с колодками, затяните направляющие с рекомендованным моментом (обычно 25-35 Н·м).

- Повторите операцию для второго колеса оси (меняйте диски только парами!).

Обкатка новых дисков: После замены избегайте резких торможений первые 200-300 км. Совершите серию плавных замедлений (с 60 км/ч до 20 км/ч) 5-7 раз с интервалами для охлаждения. Это обеспечит правильную приработку колодок к дискам.

| Параметр | Нормальное значение | Критическое значение (требует замены) |

|---|---|---|

| Толщина диска | ~12.0 мм (новый) | ≤ 10.5 мм (или min на маркировке диска) |

| Биение диска | ≤ 0.05 мм | > 0.07 мм |

| Глубина борозд/рисок | ≤ 0.5 мм | > 1.5 мм |

Особенности ВАЗ-2114: При установке задних дисков (на моделях с дисковыми задними тормозами) учитывайте необходимость снятия ступичного подшипника. Используйте только качественные запчасти – дешевые аналоги часто перегреваются и деформируются. Контролируйте состояние защитного кожуха за диском – его повреждение ускоряет коррозию.

Процедура замены тормозных барабанов

Поднимите заднюю часть автомобиля домкратом, установите на козлы и снимите колесо. Ослабьте стяжную пружину ручного тормоза через технологическое отверстие в барабане, предварительно провернув его до совпадения с регулировочным эксцентриком.

Сбросьте давление стопорной пружины тормозных колодок с помощью плоской отвертки. Снимите барабан, аккуратно постукивая резиновым молотком по периметру. Если барабан прикипел, используйте проникающую смазку и монтажные проушины для равномерного съема.

Порядок установки новых барабанов

- Очистите посадочный фланец ступицы от ржавчины металлической щеткой

- Проверьте состояние тормозных колодок и механизмов

- Установите новый барабан, совместив метки балансировки с метками на ступице

- Затяните колесные болты крест-накрест с моментом 88-108 Н·м

- Отрегулируйте зазор колодок через смотровое отверстие

После монтажа обязательно проверьте работоспособность ручного тормоза: рычаг должен фиксироваться на 4-5 щелчках. Проведите пробную поездку с плавными торможениями для притирки колодок.

| Контрольный параметр | Нормативное значение |

| Биение барабана | ≤ 0.15 мм |

| Максимальный износ рабочей поверхности | 201 мм (при номинале 200 мм) |

Диагностика состояния тормозных шлангов

Регулярная проверка тормозных шлангов ВАЗ-2114 обязательна для предотвращения разгерметизации системы. Основной метод диагностики – визуальный осмотр на предмет механических повреждений, вздутий и трещин. Дополнительно контролируется целостность фитингов и соединений.

Проверка выполняется на поднятом автомобиле или эстакаде при выключенном двигателе. Требуется тщательный осмотр всех участков шлангов: от главного тормозного цилиндра до суппортов. Особое внимание уделяется зонам перегибов и контакта с кузовными элементами.

- Визуальная оценка поверхности:

- Трещины или расслоения резины – критичный дефект, требующий замены.

- Вздутия («грыжи») при нажатии педали тормоза – признак расслоения армирующего слоя.

- Масляные пятна, потертости или глубокие царапины – сигнал о повреждении.

- Проверка под давлением:

- Помощник нажимает педаль тормоза до упора – шланги не должны расширяться.

- Исключаются подтеки жидкости в местах соединений с трубками и суппортами.

- Контроль креплений:

- Фиксация хомутами без перекручивания шланга.

- Отсутствие коррозии на металлических частях соединений.

| Дефект | Последствия | Действия |

|---|---|---|

| Трещины на поверхности | Риск разрыва при резком торможении | Немедленная замена |

| Локальные вздутия | Потеря герметичности под нагрузкой | Замена комплекта шлангов |

| Мокрые пятна у фитингов | Утечка тормозной жидкости | Подтяжка соединений или замена |

Шланги заменяются парами (передние/задние) даже при повреждении одного элемента. После замены обязательна прокачка тормозной системы для удаления воздуха.

Признаки неисправности главного тормозного цилиндра

Основным симптомом выступает заметное снижение эффективности торможения, требующее неестественно сильного нажатия на педаль для остановки автомобиля. Педаль может проваливаться до пола или медленно опускаться при длительном удержании давления во время стоянки с заведенным двигателем.

Появление течи тормозной жидкости на корпусе ГТЦ или в месте соединения с вакуумным усилителем свидетельствует об износе манжет поршней. Одновременно с утечкой наблюдается падение уровня жидкости в бачке без видимых наружных подтеков на колесах или тормозных шлангах.

Дополнительные индикаторы проблем

- Неравномерное срабатывание контуров: Автомобиль уводит в сторону при торможении из-за разного давления в переднем и заднем контурах.

- Завоздушивание системы: Появление воздуха в жидкости (мягкая, "ватная" педаль) несмотря на многократную прокачку.

- Самопроизвольное торможение: Подклинивание поршней ГТЦ вызывает частичное прижатие колодок к дискам/барабанам, сопровождающееся нагревом колес.

- Запах горелого: Возникает при постоянном трении перегретых колодок из-за неполного растормаживания.

Проверка работоспособности вакуумного усилителя

Основная функция вакуумного усилителя тормозов (ВУТ) – снижение усилия на педали при сохранении эффективного торможения. Проверку проводят при работающем двигателе, так как разрежение создается впускным коллектором. Основные методы диагностики включают оценку герметичности системы и сравнение усилий на педали.

Проверки выполняются в определенной последовательности для выявления утечек вакуума, повреждения диафрагмы или неисправности обратного клапана. Необходимо контролировать поведение педали тормоза и работу двигателя на холостом ходу.

Методы диагностики

Тест на герметичность при выключенном двигателе:

- Нажать педаль тормоза 4-5 раз при заглушенном двигателе

- Удерживать педаль в нажатом положении

- Запустить двигатель

Исправный ВУТ: педаль плавно опустится вниз под ногой. Неисправность: педаль останется жесткой без движения.

Проверка обратного клапана:

- Снять вакуумный шланг с усилителя

- Подсоединить медицинский шприц к клапану со стороны ВУТ

- Попытаться вытянуть поршень шприца

Исправный клапан не позволит создать разрежение. При свободном движении поршня клапан подлежит замене.

| Симптом | Возможная причина |

|---|---|

| Шипение при нажатии педали | Разрыв диафрагмы или неплотности в соединениях |

| Провал педали после остановки двигателя | Негерметичность обратного клапана |

| Вибрация педали | Деформация штока или разрушение опорных втулок |

Контроль вакуумного шланга: Осмотреть на наличие трещин, перегибов и следов подсоса воздуха. Проверить плотность посадки штуцеров на коллекторе и ВУТ. При запуске двигателя шланг должен слегка сжиматься под действием разрежения.

Замена тормозной жидкости: интервалы и методика

Рекомендуемый интервал замены тормозной жидкости на ВАЗ-2114 – каждые 2 года или 40 000 км пробега (в зависимости от того, что наступит раньше). Превышение указанных сроков приводит к снижению температуры кипения жидкости из-за накопления влаги, что провоцирует отказ тормозов при интенсивном нагреве.

Обязательная внеплановая замена требуется при обнаружении значительного помутнения, потемнения жидкости или механических примесей в бачке. Также процедура выполняется после любого вскрытия гидравлической системы (ремонт суппортов, замена шлангов, главного цилиндра).

Методика замены

Для работы потребуется: новая тормозная жидкость DOT-4 (0.5–1 л), чистый шланг диаметром 5 мм, прозрачная емкость, ключ на «8», помощник. Последовательность действий:

- Подготовка: Очистите штуцеры прокачки на всех колесных цилиндрах от грязи. Откройте бачок ГТЦ и откачайте старую жидкость грушей. Заполните бачок свежей жидкостью до отметки «MAX».

- Прокачка контуров (диагональная схема):

- Наденьте шланг на штуцер заднего правого колеса, второй конец опустите в емкость с небольшим количеством жидкости.

- Помощник 3–4 раза нажимает педаль тормоза и фиксирует её в нижнем положении.

- Открутите штуцер на ½ оборота: старая жидкость/воздух выйдут через шланг. После прекращения потока закройте штуцер.

- Повторяйте пункты 2–3 до появления чистой жидкости без пузырьков.

- Повторите прокачку для остальных колес в строгой последовательности:

1. Заднее правое → 2. Переднее левое 3. Заднее левое → 4. Переднее правое - Контроль: После обработки всех контуров проверьте уровень в бачке (должен быть между «MIN» и «MAX»), герметичность соединений. Убедитесь в отсутствии провалов педали и нормальном ходе тормозов при тестовом движении.

Важно: Не допускайте опустошения бачка в процессе прокачки! Постоянно доливайте жидкость, чтобы исключить завоздушивание системы. Используйте только жидкости стандарта DOT-4, рекомендованные производителем.

Регулировка высоты педали тормоза

Правильная высота педали тормоза обеспечивает корректное взаимодействие с вакуумным усилителем и главным тормозным цилиндром. Неверная настройка приводит к снижению эффективности торможения, увеличению хода педали или постоянному подтормаживанию колес из-за неполного разведения колодок.

Перед регулировкой убедитесь, что автомобиль стоит на ручнике, двигатель заглушен, а в системе отсутствуют утечки тормозной жидкости. Подготовьте рожковый ключ на 13 мм, линейку и фонарик для доступа к регулировочному узлу за педальным узлом в салоне.

Пошаговая процедура регулировки

- Измерение высоты: Замерьте линейкой расстояние от пола до центра резиновой накладки педали. Номинальное значение для ВАЗ-2114: 145-155 мм.

- Доступ к регулировочному узлу: Лягте на спину под рулевую колонку, снимите защитный кожух педального узла (при наличии). Найдите толкатель, соединяющий педаль с штоком вакуумного усилителя.

- Корректировка длины толкателя:

- Ослабьте контргайку на резьбовом соединении толкателя ключом на 13 мм

- Вращайте сам толкатель: по часовой стрелке – для увеличения высоты, против часовой – для уменьшения

- Фиксация и проверка: Затяните контргайку после выставления нужной высоты. Проверьте:

- Свободный ход педали (3-5 мм) – должен ощущаться до начала сопротивления

- Отсутствие подтормаживания: при отпущенной педали колеса должны вращаться свободно

| Параметр | Значение |

|---|---|

| Высота педали тормоза | 145-155 мм |

| Свободный ход педали | 3-5 мм |

| Ход педали до упора | Не более 60 мм |

После регулировки обязательно проверьте работу тормозов на малой скорости в безопасном месте. Убедитесь в отсутствии провалов педали и сохранении курсовой устойчивости при резком торможении. При отклонении параметров повторите настройку или проведите диагностику системы.

Настройка свободного хода педали тормоза

Свободный ход педали тормоза – расстояние между начальным положением педали и моментом срабатывания тормозных механизмов. Для ВАЗ-2114 норма составляет 3–5 мм. Недостаточный ход вызывает подтормаживание колес и перегрев системы, избыточный – увеличение полного хода педали и снижение эффективности торможения.

Регулировка выполняется через изменение положения выключателя стоп-сигналов, который механически связан с педалью. Работу проводят при заглушенном двигателе и отпущенном ручнике. Точность проверяют многократным нажатием на педаль после каждой корректировки.

Последовательность регулировки

- Отожмите фиксатор пластиковой гайки выключателя стоп-сигналов.

- Поворачивайте корпус выключателя для изменения зазора:

- По часовой стрелке – уменьшает свободный ход

- Против часовой стрелки – увеличивает свободный ход

- Контролируйте зазор между толкателем выключателя и педалью щупом на 3–5 мм.

- Зафиксируйте гайку после достижения нормы, удерживая корпус от проворота.

| Параметр | Нормальное значение | Последствия отклонения |

|---|---|---|

| Свободный ход | 3–5 мм | Перегрев/снижение эффективности |

| Полный ход педали | Не более ⅔ от максимума | Указатель на износ колодок или неисправность |

После регулировки убедитесь в автоматическом возврате педали в исходное положение и срабатывании стоп-сигналов только при нажатии. Проверьте работу тормозов на безопасном участке, обращая внимание на отсутствие задержки срабатывания и посторонних шумов.

Профилактика закисания направляющих суппорта

Закисание направляющих суппорта – распространенная проблема, приводящая к неравномерному износу колодок, перегреву тормозов, уводу автомобиля в сторону при торможении и снижению эффективности всей системы. Основная причина – коррозия и загрязнение смазки на пальцах из-за влаги, дорожных реагентов и высоких температур.

Регулярная профилактика критически важна для сохранения подвижности суппорта, безопасности и предотвращения дорогостоящего ремонта. Она включает комплекс мер, направленных на защиту трущихся поверхностей и поддержание смазочного материала в рабочем состоянии.

Основные профилактические мероприятия

Для предотвращения закисания необходимо выполнять следующие действия:

- Периодическая разборка и обслуживание: Каждые 30-40 тысяч км пробега (или минимум раз в 2 года) снимать суппорт, выпрессовывать направляющие пальцы для осмотра и очистки.

- Тщательная очистка: Удалять старую, загрязненную смазку, ржавчину и продукты износа с поверхностей пальцев и посадочных отверстий в скобе суппорта. Использовать специальные очистители тормозов.

- Применение правильной смазки: Обязательно использовать специализированные высокотемпературные смазки для направляющих суппортов (на основе синтетических масел и меди, керамики или силикона). Категорически запрещено применять Литол, графитку или обычные консистентные смазки – они не выдерживают температур и разрушаются.

- Качественная обработка: Наносить смазку равномерно тонким слоем на весь рабочий участок пальцев (особенно в зоне уплотнительных пыльников) и на внутреннюю поверхность резиновых пыльников.

- Контроль состояния пыльников: Тщательно проверять целостность защитных резиновых пыльников направляющих. Малейшие трещины, разрывы или потеря эластичности требуют немедленной замены пыльника, так как он является основным барьером от воды и грязи.

- Правильная сборка: Обеспечивать свободное, без заеданий, перемещение пальцев в скобе руками перед установкой суппорта на место. Затягивать болты крепления суппорта и направляющих с моментом, указанным производителем.

Соблюдение периодичности обслуживания и использование исключительно рекомендованных материалов – ключевые факторы надежной работы направляющих и тормозной системы в целом.

Чистка и смазка элементов тормозной системы

Регулярная очистка и смазка компонентов тормозной системы ВАЗ-2114 критически важны для предотвращения закисания, коррозии и снижения эффективности торможения. Загрязнения (пыль, грязь, дорожные реагенты) ускоряют износ трущихся поверхностей и могут вызвать неравномерную работу механизмов.

Работы проводятся при замене колодок или профилактическом обслуживании. Обязательно используйте специализированные смазки, выдерживающие высокие температуры и не агрессивные к резиновым уплотнениям. Обычные составы (типа Литола) недопустимы – они теряют свойства и разрушают резину.

Ключевые этапы и компоненты

Обрабатываемые элементы:

- Направляющие суппорта: Основная зона обслуживания. Закисание вызывает подклинивание суппорта, перегрев и ускоренный износ колодок.

- Тыльные стороны колодок и прижимные пластины: Снижают вибрации и скрип.

- Поршень суппорта (при его вдавливании): Очистка от грязи и нанесение тонкого слоя смазки на выступающую часть облегчает последующее втягивание.

- Резьбовые соединения (болты крепления суппорта, направляющих): Обеспечивают легкий демонтаж в будущем.

Технология очистки:

- Демонтируйте суппорт (при необходимости) и снимите колодки.

- Очистите направляющие пальцы и посадочные места в скобе от старой смазки, ржавчины, грязи металлической щеткой или ветошью. Используйте спецочиститель тормозов.

- Проверьте плавность хода направляющих пальцев без колодок (они должны двигаться от легкого усилия руки).

- Очистите тыльные стороны колодок, прижимные пластины (пружины) и пазы в суппорте, где ходят колодки.

Смазка (применение):

| Элемент | Тип смазки | Важно! |

|---|---|---|

| Направляющие суппорта | Высокотемпературная медьсодержащая (например, Molykote Cu-7439) или керамическая паста | Нанести тонкий слой на всю поверхность пальца |

| Тыльная сторона колодок, прижимные пластины, пружины | Антискрипная паста (не на основе меди!) | Только на металлические части, не допускать попадания на фрикционную накладку! |

| Резьба болтов | Графитовая смазка или анаэробный фиксатор резьбы | Умеренное количество |

| Уплотнительная манжета поршня | Тормозная жидкость (при сборке) | Не использовать механические смазки! |

Избегайте переизбытка смазки – излишки притягивают грязь и могут попасть на рабочие поверхности колодок или диска. После сборки обязательно проверьте работу тормозов на неподвижном автомобиле (педаль не должна проваливаться) и сделайте контрольную поездку на малой скорости с несколькими плавными торможениями.

Проверка герметичности тормозных магистралей

Основная задача – выявление утечек тормозной жидкости в контурах системы. Проверка проводится при заведенном двигателе для обеспечения рабочего давления в вакуумном усилителе. Необходимо визуально и тактильно обследовать все трубопроводы, соединения и штуцеры на предмет подтеканий.

Особое внимание уделяется местам соединений с главным цилиндром, суппортами, рабочими цилиндрами задних колес и шлангам возле передних колес. Малейшие капли жидкости или влажные пятна свидетельствуют о нарушении герметичности. Дополнительно проверяется целостность металлических трубок на предмет коррозии и механических повреждений.

Порядок диагностики

Выполните следующие действия последовательно:

- Очистите элементы тормозной системы от грязи ветошью

- Заведите двигатель, нажмите педаль тормоза 5-6 раз до появления устойчивого сопротивления

- Удерживайте педаль с усилием 15-20 кг в течение 1-2 минут

Оцените результаты по следующим критериям:

| Наблюдаемый эффект | Заключение |

|---|---|

| Педаль жесткая, не опускается | Герметичность контуров в норме |

| Педаль медленно проваливается | Наличие утечки в магистралях или цилиндрах |

| Появление капель на соединениях | Требуется замена уплотнений/трубок |

Важные нюансы:

- При работающем двигателе педаль должна быть более упругой благодаря вакуумному усилителю

- Проверяйте гибкие шланги в разных положениях рулевого колеса

- Обязательно осмотрите заднюю часть главного цилиндра под вакуумником

Диагностика и ремонт регулятора тормозных усилий

Регулятор тормозных усилий (РТУ) на ВАЗ-2114 контролирует давление в задних тормозных механизмах, предотвращая блокировку колёс при резком торможении. Его неисправность проявляется заносом задней оси, неравномерным износом колодок, утечкой тормозной жидкости или снижением эффективности тормозов.

Для диагностики РТУ выполните следующие действия: проверьте герметичность соединений и корпуса регулятора на подтёки жидкости, оцените состояние защитного чехла штока. Проверьте свободный ход штока при покачивании автомобиля – он должен плавно перемещаться. Измерьте давление в контурах специальным манометром: при исправном РТУ соотношение давлений переднего и заднего контуров должно соответствовать заводским параметрам.

Процедура ремонта и регулировки

- Демонтаж: Отсоедините трубки заднего контура (заглушите отверстия), снимите крепление к кузову и тягу привода от задней балки.

- Разборка: Расконтрите гайку штока, снимите пружину и уплотнительные кольца. Осмотрите втулки, поршень и поверхности на коррозию или задиры.

- Замена изношенных деталей: Установите новый ремкомплект (сальники, манжеты, пыльник). Особое внимание уделите чистоте посадочных мест.

- Установка и регулировка: Соберите РТУ, затяните гайки с рекомендуемым моментом. Отрегулируйте зазор между штоком и приводной вилкой (норма: 2–3 мм) путём подбора проставок. Длина тяги должна составлять 140±0.5 мм.

После монтажа прокачайте тормозную систему, проверьте герметичность и поведение авто при тестовом торможении. При отсутствии навыков ремонта РТУ рекомендуется его полная замена.

| Тип неисправности | Симптом | Решение |

|---|---|---|

| Заклинивание поршня | Автомобиль уводит в сторону | Чистка/замена РТУ |

| Износ уплотнений | Подтёки тормозной жидкости | Замена манжет |

| Деформация тяги | Некорректное срабатывание | Регулировка зазора |

Поведение автомобиля при отказе тормозного контура

При отказе одного контура тормозной системы ВАЗ-2114 сохраняется частичная работоспособность тормозов благодаря двухконтурной схеме. Однако эффективность резко снижается, а поведение автомобиля зависит от того, какой контур вышел из строя. Педаль тормоза при нажатии проваливается глубже обычного, требуя значительно большего усилия для замедления.

Водитель ощущает увеличение тормозного пути и потерю привычной динамики остановки. Автомобиль может уводить в сторону при торможении из-за разной силы срабатывания механизмов на осях. Ключевой признак – загорается контрольная лампа тормозной системы на приборной панели, сигнализируя о падении давления в одном из контуров.

Особенности отказа по контурам

- Отказ переднего контура: Основное тормозное усилие создается задними колесами. Автомобиль сильнее "клюет носом" при торможении, возможен занос задней оси из-за блокировки задних колес.

- Отказ заднего контура: Торможение осуществляется передними колесами. Задняя часть авто остается менее стабилизированной, повышается риск потери курсовой устойчивости (особенно на поворотах или скользком покрытии).

Действия водителя

- Крепко удерживать руль двумя руками для компенсации возможного увода.

- Резко и многократно нажимать на педаль тормоза (это может создать кратковременное давление в уцелевшем контуре).

- Включить аварийную сигнализацию и постепенно снижать скорость, используя торможение двигателем (последовательное переключение на пониженные передачи).

- Избегать резких маневров и торможения на поворотах.

- Немедленно прекратить движение и вызвать эвакуатор. Продолжение эксплуатации запрещено.

Причины вибрации педали тормоза при торможении

Вибрация педали тормоза при замедлении ВАЗ-2114 сигнализирует о критических неисправностях в тормозной системе. Это явление напрямую влияет на безопасность, снижая эффективность торможения и контроль над автомобилем.

Основными источниками вибрации являются нарушения в работе передних тормозных механизмов, где воздействие кинетической энергии максимально. Игнорирование проблемы приводит к ускоренному износу компонентов и риску полного отказа тормозов.

Ключевые причины

- Деформация тормозных дисков

Основная причина. Возникает из-за перегрева при агрессивном торможении или резкого охлаждения (например, въезда в лужу). Искривленная поверхность создает пульсацию при контакте с колодками. - Неравномерный износ дисков/колодок

Локальные выработки или задиры на рабочей поверхности из-за загрязнений, низкокачественных колодок или заклинивания суппорта. - Заклинивание направляющих суппорта

Коррозия или отсутствие смазки на направляющих пальцах. Вызывает перекос суппорта и несимметричное прижатие колодок к диску. - Критический износ ступичного подшипника

Люфт подшипника передает биение на тормозной диск. Обычно сопровождается гулом при поворотах. - Неправильная затяжка колесных болтов

Неравномерный момент затяжки приводит к перекосу диска относительно ступицы.

Дополнительные факторы включают дисбаланс колес, повреждение ступицы или использование некондиционных запчастей. Для точной диагностики требуется проверка биения диска индикатором и визуальный осмотр компонентов.

Распространенные утечки тормозной жидкости

Обнаружение утечек тормозной жидкости на ВАЗ-2114 требует немедленного вмешательства, так как напрямую влияет на безопасность движения. Видимые подтеки под автомобилем, падение уровня в бачке или мягкая педаль тормоза – явные признаки проблемы.

Поиск источника утечки проводят последовательно по всей гидравлической системе, уделяя особое внимание соединениям и уплотнениям. Наиболее уязвимыми местами считаются следующие узлы.

Критические точки риска

- Соединения трубок с ГТЦ

Неплотная затяжка гаек или повреждение медных уплотнительных шайб на выходных отверстиях главного тормозного цилиндра. - Тормозные шланги

Трещины, вздутия резины, перетирание о элементы подвески, коррозия металлических наконечников в местах крепления к суппортам или кузову. - Рабочие цилиндры

Износ манжет поршней в передних суппортах или задних колесных цилиндрах, особенно после попадания грязи при повреждении пыльников. - Прокачные штуцеры

Неплотное закрытие или повреждение резьбы после обслуживания системы, коррозия граней. - Трубопроводы

Коррозия стальных трубок в зонах крепления к кузову (особенно под днищем), механические повреждения от вибрации или внешних воздействий. - Уплотнение ГТЦ

Износ сальников поршней цилиндра, приводящий к подтеканию жидкости в область вакуумного усилителя.

Для точного выявления точки утечки рекомендуется очистить подозрительные узлы, насухо вытереть и проверить их через 5-10 минут активного торможения. Мелкие повреждения трубок допускают замену сегмента, но коррозированные магистрали меняют целиком.

Шумы в тормозной системе: диагностика и устранение

Посторонние звуки при торможении на ВАЗ-2114 указывают на неисправности, требующие немедленной диагностики. Скрипы, скрежет или стуки не только снижают комфорт, но и сигнализируют о риске отказа тормозов. Источники шумов варьируются от естественного износа колодок до деформации дисков или попадания инородных предметов.

Точная идентификация проблемы возможна только при комплексной проверке узлов. Критически важно исключить вибрации суппортов, коррозию рабочих поверхностей и закисание направляющих. Игнорирование звуков приводит к ускоренному разрушению компонентов и увеличению тормозного пути.

Распространенные причины и методы устранения

Типичные источники шумов и способы их ликвидации:

- Скрип при нажатии на педаль: Износ фрикционных накладок – замена колодок с очисткой суппорта. Загрязнение тормозных поверхностей – удаление песка/пыли водой под давлением.

- Металлический скрежет: Срабатывание индикатора износа – немедленная установка новых колодок. Полное истирание накладок – замена колодок и шлифовка дисков (при допустимой толщине).

- Стук или глухой удар: Люфт ступичного подшипника – регулировка или замена узла. Ослабление крепления суппорта – протяжка болтов с моментом 31-38 Н·м.

Профилактические меры для предотвращения шумов:

- Очистка посадочных мест колодок от ржавчины перед установкой

- Нанесение высокотемпературной смазки на нерабочие поверхности колодок и направляющие пальцы

- Контроль состояния защитных пыльников цилиндров

- Периодическая прокачка системы для удаления воздушных пробок

| Тип шума | Возможная причина | Экстренность ремонта |

|---|---|---|

| Периодический писк | Замасливание колодок, вибрация | Требует проверки в течение недели |

| Постоянный скрежет | Износ колодок до металла | Немедленная остановка движения |

| Лязг при качении | Разрушение тормозного диска | Запрет эксплуатации до замены |

Важно: После замены колодок избегайте резкого торможения первые 200 км – необходимо время для притирки фрикционных поверхностей. При сохранении шумов после ремонта проверьте соосность ступицы и целостность тормозных дисков микрометром (допустимая разность толщины – не более 0,01 мм).

Износ тормозных колодок: норма и критические признаки

Тормозные колодки являются расходным материалом, и их износ – естественный процесс при эксплуатации автомобиля. Скорость износа зависит от множества факторов: стиля вождения, качества самих колодок, состояния тормозных дисков или барабанов, дорожных условий и климата. Регулярная проверка их состояния критически важна для безопасности.

Нормальным считается равномерный износ фрикционного материала на обеих колодках одного тормозного механизма (левого/правого переднего или заднего колеса). Неравномерный износ (например, внутренняя колодка стерта сильнее наружной) часто свидетельствует о проблемах в механизме – закисании направляющих суппорта, повреждении поршня или неравномерном износе диска.

Нормальный износ и параметры замены

Минимально допустимая толщина фрикционной накладки тормозной колодки – ключевой параметр для замены:

- Передние колодки (дисковые тормоза): Новая колодка имеет толщину фрикциона около 14-16 мм. Замену рекомендуется производить при остаточной толщине 5-6 мм (включая металлическую основу). Критический минимум, требующий немедленной замены – 1.5-2 мм.

- Задние колодки (барабанные тормоза ВАЗ-2114): Изнашиваются медленнее передних. Новая накладка имеет толщину ~8-10 мм. Замена необходима при остатке фрикционного слоя около 2 мм. Критический износ – когда накладка стерта до заклепок или полностью.

| Тип колодок | Новая толщина фрикциона (мм) | Толщина для плановой замены (мм) | Критическая толщина (мм) |

|---|---|---|---|

| Передние (дисковые) | 14-16 | 5-6 | 1.5-2 |

| Задние (барабанные) | 8-10 | ~2 | До заклепок / Полный износ |

Многие современные колодки оснащены механическим индикатором износа – металлической пластинкой, которая при критическом истончении фрикциона начинает касаться диска, издавая характерный высокочастотный скрип или писк при торможении. Это явный сигнал к проверке и замене.

Критические признаки износа, требующие немедленной замены

Помимо достижения минимальной толщины, на критическое состояние колодок указывают следующие признаки:

- Металлический скрежет, лязг или гул при торможении: Самый опасный признак! Указывает, что фрикционный материал стерт полностью, и металлическая основа колодки (пластина) трется непосредственно о тормозной диск. Это вызывает глубокие царапины на диске и резко снижает эффективность торможения.

- Сильная вибрация руля или педали тормоза при торможении: Часто вызвана перегревом и короблением тормозного диска из-за трения об изношенную до металла колодку или неравномерного износа самих дисков.

- "Мягкая" или "проваливающаяся" педаль тормоза: Хотя чаще связано с воздухом в системе или утечкой тормозной жидкости, сильно изношенные колодки также могут быть причиной увеличения хода педали, так как поршням суппорта приходится выдвигаться дальше для контакта с диском.

- Увеличение тормозного пути: Очевидное снижение эффективности торможения даже при привычном усилии на педали.

- Занос автомобиля при торможении: Сигнализирует о разной эффективности тормозных механизмов на разных колесах, что может быть вызвано неравномерным износом колодок или их полным разрушением на одной оси.

- Появление черной металлической пыли на колесных дисках: Характерный признак истирания фрикционного материала колодок. Однако, если пыль имеет явный металлический блеск – это признак трения металла об металл (критический износ).

- Закипание тормозной жидкости: Сильно изношенные колодки (особенно если они уже "горят" из-за трения металла) выделяют огромное количество тепла, которое передается тормозной жидкости, снижая ее эффективность и вызывая отказ тормозов.

Торможение двигателем при отказе тормозной системы

При полном отказе основной тормозной системы на ВАЗ-2114 водитель может использовать торможение двигателем в качестве аварийного метода остановки. Данный способ основан на создании сопротивления вращению коленвала через принудительное снижение оборотов мотора при последовательном переключении на пониженные передачи.

Техника требует четких действий: необходимо плавно отпустить педаль газа и выжать сцепление, после чего переключить коробку на передачу ступенью ниже текущей (например, с 5-й на 4-ю). Процесс повторяют поэтапно до включения второй или первой передачи, избегая резких движений рукояткой КПП для предотвращения блокировки ведущих колес.

Особенности применения на ВАЗ-2114

Ключевые правила экстренного торможения:

- Начинать маневр на прямой траектории, исключая повороты

- Контролировать усилие на педали сцепления для плавного включения передач

- Не допускать резкого бросания сцепления во избежание рывков

- Использовать стояночный тормоз на завершающем этапе (при скорости 20-30 км/ч)

Важно: эффективность напрямую зависит от начальной скорости и корректности переключений. На скользком покрытии или крутом спуске метод менее результативен. Рекомендуется комбинировать с прерывистым использованием ручника (с фиксацией кнопки) для сокращения тормозного пути.

Требования к установке новых тормозных дисков

Перед монтажом новых тормозных дисков на ВАЗ-2114 обязательна тщательная очистка ступицы от грязи, ржавчины и остатков старой смазки. Посадочные поверхности должны быть ровными, без деформаций и глубоких задиров – это обеспечит плотное прилегание диска и исключит биение. Используйте металлическую щётку и специальные очистители для удаления всех загрязнений.

Проверьте геометрию новых дисков: толщина должна соответствовать заводским параметрам (обычно 20–22 мм для передних), а максимально допустимое биение не превышает 0.05 мм. Обязательно измерьте оба параметра перед установкой микрометром и индикатором часового типа. Не монтируйте диски с механическими повреждениями или отклонениями от нормы.

Критические этапы установки

- Центровка диска: Надевайте диск на ступицу строго параллельно, избегая перекосов. При необходимости используйте монтажные шпильки для точного позиционирования

- Момент затяжки: Колесные болты затягивайте крестообразно динамометрическим ключом с усилием 88–113 Н·м. Неравномерная затяжка вызывает деформацию диска

- Совместимость компонентов: Убедитесь, что новые диски совместимы с существующими суппортами и колодками. Несоответствие размеров приводит к неполному контакту поверхностей

- Обкатка: После установки выполните цикл мягких торможений (5–7 раз со скорости 60 км/ч до 10–15 км/ч) для притирки колодок. Избегайте резких остановок первые 200 км пробега

Важно: всегда заменяйте тормозные диски парами на одной оси. Одновременная установка новых колодок повысит эффективность приработки и продлит ресурс системы. Контролируйте уровень тормозной жидкости и отсутствие подтёков после сборки.

Последовательность сборки заднего барабанного тормоза ВАЗ-2114

Перед началом сборки убедитесь в чистоте всех деталей и наличии необходимого инструмента. Проверьте состояние рабочих поверхностей барабана и колодок, отсутствие деформаций и коррозии на пружинах.

Соблюдайте порядок операций для предотвращения перекоса колодок и некорректной работы механизма. Нанесите графитовую смазку на точки контакта колодок с опорным щитом и эксцентриками.

- Установка распорной планки: Зафиксируйте планку между верхними концами колодок, соединив их через отверстия. Наденьте на штифты планки стяжные пружины и зацепите их за колодки.

- Монтаж нижней стяжной пружины: Растяните длинную пружину и закрепите её крюками на нижних выступах обеих колодок. Убедитесь в равномерном натяжении.

- Подсоединение троса ручника: Заведите трос стояночного тормоза в паз рычага на задней колодке. Зафиксируйте наконечник троса стопорной пластиной.

- Крепление колодок к опорному щиту:

- Установите колодки на опорный щит

- Вставьте регулировочные эксцентрики в отверстия щита и колодок

- Зафиксируйте эксцентрики пружинными шайбами

- Регулировка положения колодок: Поворачивайте эксцентрики шестигранным ключом до равномерного прилегания колодок к барабану. Зазор должен составлять 0.1-0.2 мм по всей поверхности.

- Установка защитного диска: Совместите отверстия диска с направляющими на щите и закрепите его винтами. Проверьте свободу хода троса ручника.

- Монтаж тормозного барабана: Наденьте барабан на ступицу, совместив монтажные отверстия с шпильками. Затяните гайки крепления колеса в диагональной последовательности.

После сборки проверьте работу тормозов: плавность срабатывания, отсутствие заеданий и самоподтормаживания. Убедитесь в работоспособности стояночного тормоза при 4-8 щелчках рычага.

Техника безопасности при обслуживании тормозов

Перед началом любых работ с тормозной системой ВАЗ-2114 зафиксируйте автомобиль противооткатными упорами под колёсами, поднимите его домкратом и установите на надёжные опоры (козлы). Никогда не работайте под машиной, опирающейся только на домкрат. Сбросьте давление в пневматической системе дополнительным нажатием на педаль тормоза после остановки двигателя.

Используйте только рекомендованные производителем тормозные жидкости (DOT-4 или выше) и избегайте их контакта с кожей, лакокрасочным покрытием и электрическими компонентами. Сразу удаляйте проливы водой. Работайте в хорошо проветриваемом помещении, так как тормозная пыль содержит вредные для здоровья асбестовые соединения.

Ключевые правила безопасности

- Защита органов дыхания и зрения: Всегда используйте респиратор и защитные очки при очистке тормозных механизмов от пыли.

- Контроль состояния компонентов: Заменяйте тормозные шланги при трещинах или вздутиях. Проверяйте целостность металлических трубок на коррозию и деформации.

- Правильная утилизация: Собирайте отработанную тормозную жидкость и изношенные колодки/диски в герметичные контейнеры для последующей специализированной утилизации.

| Действие | Риск | Меры предосторожности |

|---|---|---|

| Прокачка тормозов | Попадание воздуха в систему | Строго соблюдайте последовательность контуров (правый задний → левый передний → левый задний → правый передний) |

| Замена колодок | Замасливание фрикционного слоя | Обезжиривайте поверхности дисков/барабанов и не прикасайтесь руками к накладкам новых колодок |

| Работа с суппортами | Падение деталей | Фиксируйте суппорт проволокой, не допуская провисания на тормозном шланге |

После сборки проверьте герметичность соединений, уровень тормозной жидкости и обязательно проведите тестовое торможение на малой скорости перед выездом на дорогу. Помните: неисправность тормозов – основная причина тяжёлых ДТП.

Рекомендуемые расходные материалы для ВАЗ-2114

Качественные расходные материалы напрямую влияют на эффективность и ресурс тормозной системы. Использование рекомендованных производителем или проверенных аналогов снижает риск внезапных отказов и обеспечивает стабильную работу узла.

При выборе компонентов учитывайте спецификацию модели, состояние смежных деталей и условия эксплуатации. Ниже представлены ключевые позиции для своевременной замены.

Перечень критичных компонентов

| Компонент | Рекомендуемые марки | Спецификации |

|---|---|---|

| Тормозная жидкость | ROS DOT-4, Sintec Super DOT-4, Felix Professional | Класс DOT-4, температура кипения от 230°C |

| Колодки передние | Bosch, TRW, ATE, Fenox | Артикулы: Bosch 0986494733, TRW GDB1766 |

| Колодки задние | LPR, Finwhale, SACHS | Барабанный тип, артикул LPR 0724R |

| Тормозные диски | Brembo, LPR, AvtoVAZ OEM | Диаметр 239 мм, толщина 22 мм (новая) |

| Тормозные цилиндры | LPR, ABS, Fenox | Передние 20.23 мм, задние 19.05 мм |

Дополнительные материалы:

- Смазки: МС-1600 для направляющих, CU-7439 для поршней суппортов

- Вспомогательные составы: Очиститель тормозов (Hi-Gear, Liqui Moly), медная смазка для крепежа

- Комплектующие: Пыльники суппортов (ВАЗ 2110-3501160), ступичные подшипники (SKF VKBA 3520)

При замене избегайте дешевых аналогов без сертификации – это может привести к вибрациям, шумам и сокращению межсервисного интервала. Проверяйте целостность тормозных шлангов при каждом ТО.

Оптимальные режимы обкатки новых тормозов

После замены колодок или дисков тормозной системе ВАЗ-2114 требуется адаптация для выхода на расчетную эффективность. Этот процесс обеспечивает равномерное притирание рабочих поверхностей и предотвращает появление локальных перегревов, снижающих ресурс компонентов.

Правильная обкатка формирует стабильный слой фрикционного материала на дисках, улучшает теплоотвод и снижает вибрации. Игнорирование этапа приводит к "зависанию" тормозов, неравномерному износу и преждевременному выходу деталей из строя.

Поэтапная инструкция по обкатке

- Первые 200 км: Избегайте резких торможений. Используйте плавное замедление со скорости 60 км/ч до 20 км/ч с усилием на педали не более 30%.

- Следующие 100 км: Выполните 5-7 циклов прогрева:

- Разгонитесь до 80 км/ч

- Плавно остановитесь без полной блокировки колес

- Повторите после остывания дисков (2-3 минуты движения)

- После 300 км пробега: Проведите контрольное экстренное торможение с 80 км/ч на прямой сухой дороге для проверки эффективности.

| Параметр | Этап 1 | Этап 2 | Этап 3 |

| Дистанция | 0-200 км | 200-300 км | от 300 км |

| Макс. скорость | 80 км/ч | 100 км/ч | Без ограничений |

| Интенсивность торможения | ≤30% | До 50% | 100% |

Важно: При обкатке избегайте длительного удержания педали на спусках – используйте торможение двигателем. После агрессивных замедлений дайте системе остыть в движении без остановки.

Полное формирование фрикционного слоя происходит через 500-700 км. В этот период возможен специфический запах и сниженная эффективность – это нормально.

Сравнение оригинальных и неоригинальных комплектующих

Оригинальные запчасти для тормозной системы ВАЗ-2114 производятся на авторизованных заводах по спецификациям АвтоВАЗа. Они гарантированно соответствуют геометрическим параметрам, допускам по массе и материалам, проходят многоступенчатый контроль качества. Такие компоненты обеспечивают предсказуемую работу всех узлов: суппортов, рабочих цилиндров, тормозных дисков и колодок.

Неоригинальные (аналоги) выпускаются сторонними производителями без прямых контрактов с АвтоВАЗом. Их ассортимент варьируется от бюджетных изделий с упрощенной технологией изготовления до премиальных версий с улучшенными характеристиками. Качество напрямую зависит от репутации бренда и ценового сегмента.

Ключевые отличия

Основные аспекты сравнения представлены в таблице:

| Критерий | Оригинал | Неоригинал |

|---|---|---|

| Совместимость | 100% соответствие заводским допускам | Риск отклонений в посадочных размерах |

| Ресурс | Стабильный срок службы | Вариативность (от 50% до 120% от оригинала) |

| Материалы | Сертифицированные сплавы/композиты | Возможна замена сырья на дешевые аналоги |

| Безопасность | Проверенные характеристики торможения | Риск снижения эффективности (особенно у дешевых вариантов) |

| Гарантия | Подтвержденная производителем | Зависит от поставщика |

Эксплуатационные особенности:

- Колодки-аналоги могут создавать вибрации или шум при агрессивном торможении из-за отличий фрикционного состава

- Дешевые тормозные диски подвержены деформации при перегреве

- Неоригинальные резинотехнические изделия (манжеты, пыльники) часто имеют сниженную морозостойкость

При выборе рекомендуется отдавать предпочтение проверенным аналогам премиум-сегмента (TRW, Bosch, ATE) для критичных узлов. Бюджетные комплектующие допустимы только для второстепенных элементов при условии тщательной проверки сертификатов.

Инструменты для самостоятельного обслуживания тормозов

Для качественного проведения работ с тормозной системой ВАЗ-2114 требуется базовый набор механика и несколько специализированных приспособлений. Отсутствие необходимых инструментов значительно усложнит процесс обслуживания или сделает его небезопасным.

Все операции должны выполняться на ровной площадке с использованием противооткатных упоров. Обязательно применяйте средства индивидуальной защиты – очки и перчатки, так как тормозная жидкость обладает агрессивными свойствами.

Базовый набор инструментов:

- Набор рожковых и накидных ключей (8, 10, 13, 17, 19 мм)

- Набор торцевых головок с воротком и трещоткой

- Отвертки (крестовая РН2, плоская)

- Пассатижи и бокорезы

- Молоток (резиновый и металлический)

- Домкрат и страховочные подставки

- Баллонный ключ

Специализированные инструменты:

- Скоба для отжима поршня суппорта (требуется при замене колодок)

- Шприц для закачки тормозной жидкости

- Прозрачный шланг для прокачки (Ø 8-10 мм)

- Ключ для тормозных трубок (7 мм)

- Съемник стопорных пружин колодок

- Щетка по металлу для очистки суппортов

- Емкость для слива отработанной жидкости

Рекомендуемые дополнительные приспособления:

- Диагностический сканер для считывания ошибок ABS

- Тестер давления в тормозной системе

- Специальный съемник направляющих пальцев суппорта

| Операция | Ключевой инструмент |

| Замена колодок | Скоба отжима, съемник пружин |

| Прокачка системы | Шприц/прокачное устройство, шланг |

| Замена тормозных дисков | Молоток, съемник ступицы |

Список источников

При подготовке материала о тормозной системе ВАЗ-2114 использовались специализированные технические документы и проверенные отраслевые ресурсы. Это гарантирует точность описания конструкции, принципов работы и особенностей компонентов.

Основой для анализа послужили официальные данные производителя, инженерная литература и практические руководства по обслуживанию. Дополнительно привлекались экспертные публикации, посвященные диагностике и модернизации тормозных систем семейства LADA Samara.

- Официальное руководство по ремонту и техническому обслуживанию ВАЗ-2114 (издательство "Третий Рим")

- Техническая документация АВТОВАЗ: каталоги деталей и сборочных единиц тормозной системы

- Учебные пособия по устройству автомобилей (Московский автомобильно-дорожный институт)

- Специализированные СМИ: журналы "За рулем", "Авторевю", "Автомобильный транспорт"

- Профильные автомобильные порталы: "Автопаб", "Лада.Онлайн", "Дром"

- Методические рекомендации по диагностике тормозных систем НИЦИАМТ РФ

- Патентная документация АВТОВАЗ на узлы тормозной системы