Турбина Рено - устройство, работа, уход и починка

Статья обновлена: 01.03.2026

Турбокомпрессор – ключевой элемент современных двигателей Renault, повышающий мощность и эффективность.

Понимание его устройства, принципов работы и требований к эксплуатации критично для надежности автомобиля.

Статья детально разберет конструктивные особенности турбин Рено, их функции в системе двигателя, правила технического обслуживания и основные методы диагностики и ремонта типовых неисправностей.

Принцип работы турбокомпрессора в двигателях Рено

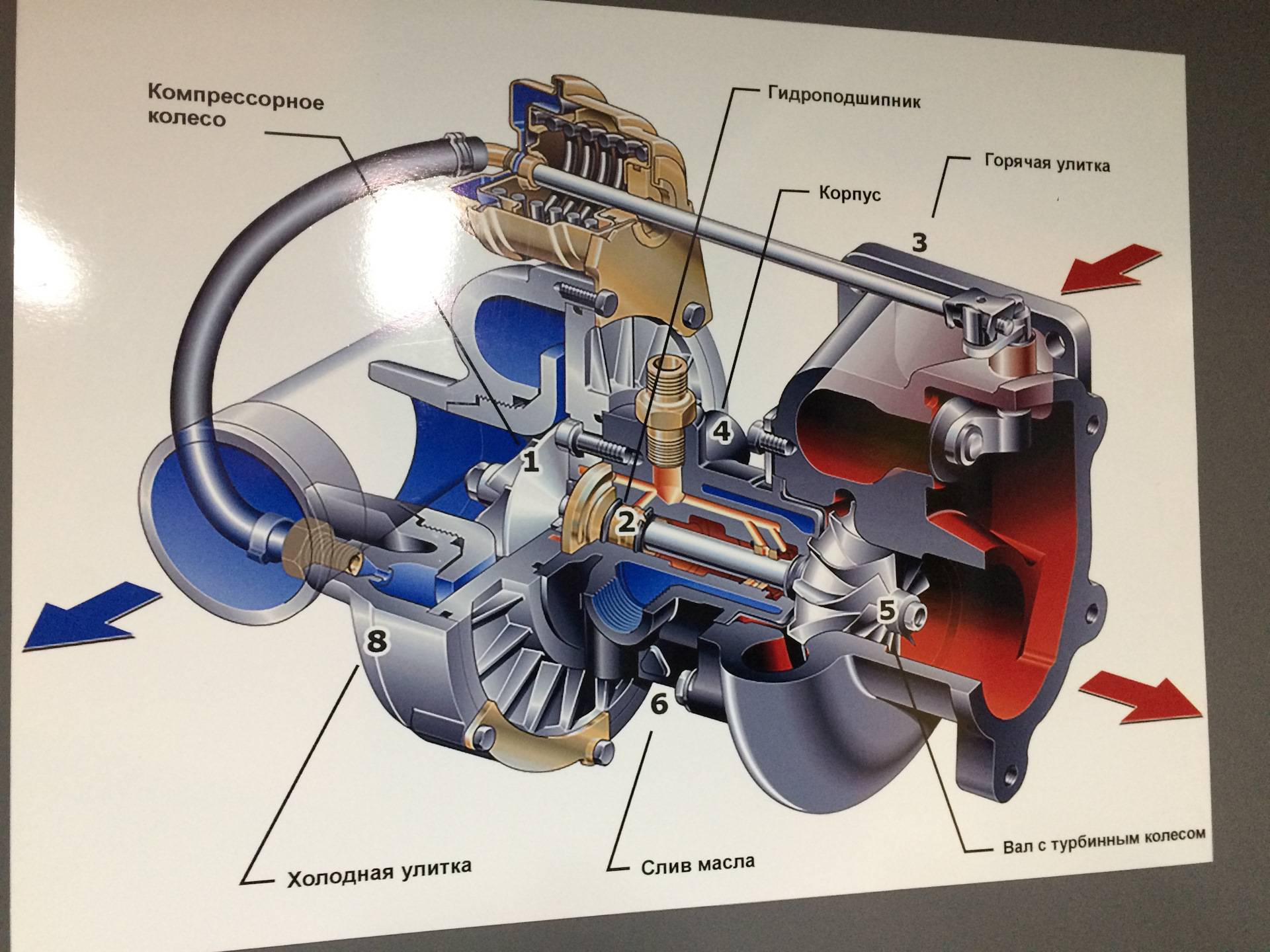

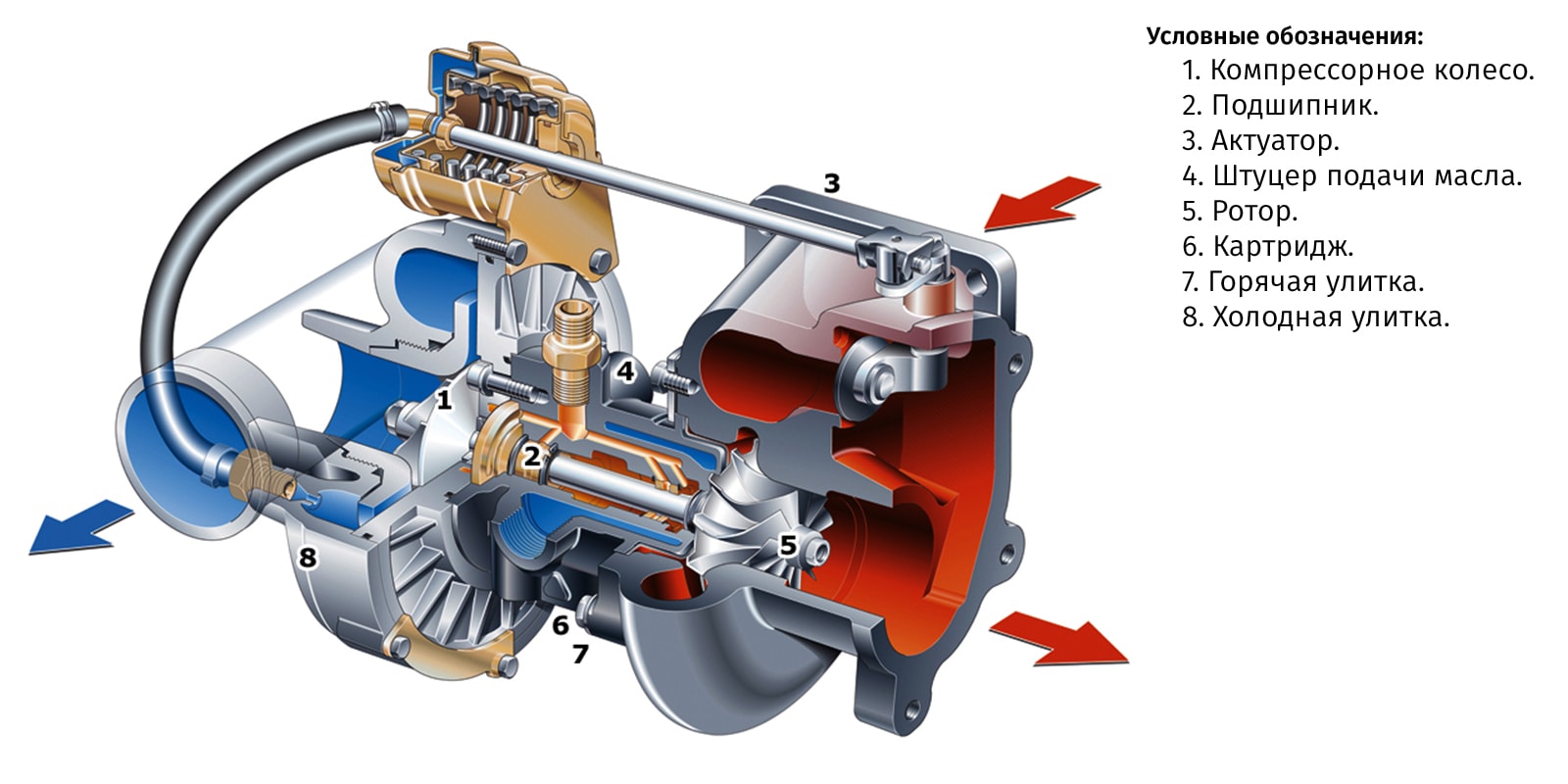

Турбокомпрессор в двигателях Рено использует энергию выхлопных газов для увеличения подачи воздуха в цилиндры. Выхлопные газы, покидающие камеру сгорания, направляются в корпус турбины, где воздействуют на лопатки турбинного колеса, заставляя его вращаться с высокой скоростью.

Турбинное колесо жестко соединено валом с компрессорным колесом, расположенным в отдельном корпусе на противоположной стороне агрегата. Вращение компрессорного колеса создает разрежение на входе, затягивая атмосферный воздух, который затем сжимается и под давлением подается через интеркулер во впускной коллектор двигателя.

Ключевые этапы работы

- Фаза выхлопа: Горячие газы (до 1000°C) проходят через турбинную "улитку", раскручивая крыльчатку турбины

- Передача энергии: Вращение через общий вал передается на крыльчатку компрессора (частота до 250,000 об/мин)

- Сжатие воздуха: Компрессорная секция втягивает воздух из атмосферы, повышая его плотность (до 2 бар избыточного давления)

- Охлаждение: Сжатый воздух проходит через интеркулер для снижения температуры (повышает содержание кислорода)

- Подача в цилиндры: Охлажденный воздух поступает во впускной тракт, позволяя сжечь больше топлива

Для управления давлением наддува применяется вестгейт (wastegate) – перепускной клапан, отводящий часть газов мимо турбины при достижении заданного давления. В современных двигателях Рено (например, серии TCe) используется электронное регулирование вестгейта и турбина с изменяемой геометрией (VGT), где подвижные лопатки направляющего аппарата оптимизируют поток газов на разных оборотах.

| Компонент | Функция | Особенности в моторах Рено |

|---|---|---|

| Турбинное колесо | Преобразует энергию выхлопа в крутящий момент | Керамические подшипники (Energy F1), охлаждаемые маслом |

| Компрессорное колесо | Сжимает входящий воздух | Алюминиевые лопасти с аэродинамическим профилем |

| Картридж (центральный узел) | Обеспечивает вращение вала | Двойная система смазки: масло + охлаждающая жидкость |

Эффективность системы зависит от герметичности воздушного тракта и качества моторного масла, выполняющего функции смазки, охлаждения и очистки турбины. Прерывистая работа (резкий старт/остановка двигателя) вызывает коксование масла в перегретом картридже – основную причину выхода турбокомпрессоров из строя.

Симптомы неисправности турбины на автомобилях Рено

Признаки неисправности турбокомпрессора проявляются заметно и требуют немедленной диагностики. Игнорирование симптомов ведет к прогрессирующим повреждениям двигателя и дорогостоящему ремонту.

Нарушения в работе турбины отражаются на динамике, расходе топлива и выхлопных газах. Своевременное выявление проблемы минимизирует риски катастрофических поломок силового агрегата.

Ключевые индикаторы неисправности

- Сизый или сизый-голубой дым из выхлопной трубы (особенно при разгоне)

- Потеря мощности при нагрузке и наборе скорости

- Увеличенный расход масла без видимых подтеков

- Высокий расход топлива без изменения стиля вождения

- Свист, скрежет или вой из под капота при работе турбины

| Симптом | Возможная причина |

|---|---|

| Масляные подтеки на турбине | Износ сальников, повреждение корпуса |

| Запах горелого масла в салоне | Утечка масла на горячие части турбины |

| Задержка реакции при нажатии педали газа ("турбояма") | Неисправность актуатора, заклинивание геометрии |

| Индикация Check Engine | Низкое давление наддува, ошибки датчиков |

- Проверьте наличие масла во впускном тракте и интеркулере

- Проконтролируйте люфт вала турбины в осевом и радиальном направлении

- Проанализируйте ошибки сканером OBD-II (коды P00XX-P02XX)

- Оцените состояние воздушных патрубков на предмет трещин и разгерметизации

Проверка давления наддува: практическая диагностика

Проверка давления наддува – критически важная процедура для выявления неисправностей турбины Рено, таких как недостаточная мощность, черный дым из выхлопа или характерный свист. Она позволяет локализовать проблему: находится ли она в самой турбине, системе управления (актуаторе, клапанах) или в герметичности воздушного тракта.

Диагностика требует использования специализированного оборудования – механического манометра или электронного сканера, подключаемого к OBD-II разъему автомобиля. Сравнение фактических показателей давления с эталонными значениями, указанными в технической документации на конкретную модель двигателя Рено, является основой для точной оценки работы системы турбонаддува.

Порядок диагностики давления наддува

- Подготовка оборудования: Подключите сканер к диагностическому разъему или установите механический манометр в разрыв магистрали давления наддува (часто в месте установки датчика давления).

- Проверка на холостом ходу: Запустите двигатель. На холостых оборотах давление наддува должно быть близко к атмосферному (≈0 бар/psi) или незначительно выше.

- Проверка под нагрузкой:

- Разгоните автомобиль на ровной дороге или на стенде до оборотов максимального крутящего момента (обычно 2000-3000 об/мин).

- Резко нажмите педаль акселератора до упора (режим WOT - Wide Open Throttle).

- Фиксируйте пиковое значение давления, создаваемое турбиной.

- Сравнение с нормой: Сравните измеренное пиковое давление с паспортным значением для данного двигателя Рено (например, 0.8-1.2 бар для бензиновых TCE или 1.5-2.0 бар для дизельных dCi).

- Оценка динамики: Обратите внимание на скорость роста давления и его стабильность при удержании высоких оборотов. Медленный рост или "проседание" указывают на проблемы.

Анализ результатов:

| Симптом / Результат | Возможная причина |

|---|---|

| Давление ниже нормы |

|

| Давление выше нормы |

|

| Давление скачет/нестабильно |

|

Дальнейшие действия: При отклонениях от нормы необходимо провести детальную проверку выявленных "узких мест": визуальный осмотр патрубков и интеркулера на предмет трещин/масляных подтеков, тестирование актуатора и его управляющих компонентов (вакуум, электрика), диагностику датчиков (давления, положения) сканером, проверку свободы хода вала турбины и лопаток геометрии (при наличии VGT). Механические повреждения корпуса турбины или картриджа требуют его замены или профессионального ремонта.

Обязательное обслуживание: интервалы замены масла и фильтров

Своевременная замена масла и фильтров критична для ресурса турбины Рено. Масло выполняет функцию охлаждения и смазки вращающихся валов, работающих при экстремальных температурах (до 1000°C) и скоростях (свыше 200 000 об/мин). Старое масло теряет вязкость и образует нагар на подшипниках скольжения, что провоцирует масляное голодание и закоксовывание каналов.

Некачественный или забитый масляный фильтр пропускает абразивные частицы, вызывающие эрозию крыльчатки и вала турбины. Воздушный фильтр предотвращает попадание пыли на лопатки компрессора – даже мелкие частицы при высоких оборотах действуют как абразив, нарушая балансировку ротора.

Рекомендуемые интервалы замены

Масло и масляный фильтр:

- Стандартный интервал: 15 000 км или 1 раз в год (в зависимости от того, что наступит раньше)

- Тяжелые условия эксплуатации (городские пробки, жаркий климат, перевозки грузов): 7 000–10 000 км

Воздушный фильтр:

- Плановый интервал: 30 000 км

- При эксплуатации в запыленных условиях (грунтовые дороги, строительные зоны): 15 000 км

| Компонент | Стандартный интервал | Экстремальные условия |

|---|---|---|

| Моторное масло | 15 000 км / 12 месяцев | 7 000–10 000 км |

| Масляный фильтр | Каждая замена масла | Каждая замена масла |

| Воздушный фильтр | 30 000 км | 15 000 км |

Последствия нарушения регламента:

- Деформация вала турбины из-за перегрева

- Разрушение подшипников скольжения

- Утечки масла через уплотнения

- Снижение давления наддува и мощности двигателя

- Полный выход турбокомпрессора из строя

Требования к материалам: Используйте масла с допуском Renault RN0700 или RN0710 (синтетика 5W-40). Фильтры должны соответствовать оригинальным спецификациям – дешевые аналоги часто имеют низкую пропускную способность и неэффективную фильтрацию.

Правила обкатки новой турбины после установки

После монтажа новой турбины на двигатель Рено критически важно соблюдать период обкатки. Этот этап позволяет деталям вращающей группы (валу, подшипникам, уплотнениям) приработаться под щадящими нагрузками, минимизируя риски преждевременного износа или выхода из строя. Пренебрежение процедурой сокращает ресурс узла и может привести к масляному голоданию.

Длительность обкатки составляет 500-1000 км пробега в зависимости от модели турбокомпрессора. В течение этого периода необходимо строго придерживаться ограничений по скоростным режимам и нагрузкам. Контролируйте состояние системы смазки и исключите резкие изменения режимов работы двигателя.

Ключевые требования при обкатке

Ограничения по оборотам:

- Не допускать превышения 2500 об/мин для бензиновых двигателей

- Удерживать максимум 2000 об/мин для дизельных версий

- Избегать длительной работы на холостом ходу (более 10 минут)

Режимы движения:

- Плавный разгон без резкого нажатия педали газа

- Исключение буксировки прицепов или перегрузки автомобиля

- Запрет движения на пониженных передачах с высокими оборотами

Особенности прогрева/остановки:

| Действие | Правило |

|---|---|

| Прогрев | Обязательный прогрев 2-3 минуты перед началом движения |

| Остановка | Работа на холостом ходу 1-2 минуты перед глушением двигателя |

Контроль систем:

Регулярно проверяйте уровень и качество моторного масла (рекомендуется после первых 100 км). Следите за отсутствием подтёков в местах соединений воздушных патрубков и маслопроводов. При появлении нехарактерных шумов или сизого дыма из выхлопа немедленно прекратите эксплуатацию.

Диагностика масляного голодания турбины

Масляное голодание турбокомпрессора возникает при нарушении подачи или качества моторного масла, что вызывает катастрофический износ вала и подшипников ротора. Основные причины включают засорение маслопроводов, низкий уровень масла в картере, применение несоответствующих смазочных материалов или чрезмерные интервалы замены.

Без своевременного выявления проблема приводит к заклиниванию ротора, разрушению крыльчаток и необходимости полной замены узла. Ранняя диагностика критична для предотвращения дорогостоящего ремонта и сохранения ресурса турбины.

Методы выявления неисправности

Характерные симптомы при эксплуатации:

- Синий дым из выхлопа при резком сбросе газа

- Металлический скрежет или вой из корпуса турбины

- Падение мощности двигателя с запаздыванием реакции (турбояма)

- Видимые подтёки масла на стыке патрубков турбокомпрессора

Алгоритм инструментальной проверки:

- Замер давления в масляной магистрали (мин. 2,5 бар на холостом ходу)

- Инспекция маслоприёмника и фильтра на предмет засорения

- Анализ состояния масла: наличие металлической стружки или коксования

- Проверка герметичности масляных трубок и соединений

- Контроль тепловых зазоров вала турбины (вертикальный люфт > 0,8 мм – критичен)

| Параметр | Норма | Признак голодания |

|---|---|---|

| Расход масла | до 0,5 л/1000 км | Резкое увеличение без видимых утечек |

| Цвет выхлопа | Прозрачный/серый | Устойчивый сизый дым при разгоне |

| Осевой люфт вала | 0,03-0,07 мм | Биение > 0,1 мм с задирами |

Важно! При обнаружении металлической стружки в картере или масляном фильтре обязательна полная разборка турбины с дефектовкой. Эксплуатация двигателя с повреждённым турбокомпрессором вызывает цепное разрушение цилиндропоршневой группы.

Демонтаж турбокомпрессора с двигателя Рено

Перед началом работ убедитесь в остывании двигателя до безопасной температуры. Отключите минусовую клемму аккумулятора для предотвращения коротких замыканий и обесточивания электронных систем. Подготовьте необходимый инструмент: набор головок, трещотку, торцевые ключи, пассатижи, отвертки, а также ёмкости для слива технических жидкостей.

Осмотрите зону вокруг турбины для определения последовательности отключения компонентов. Снимите декоративный пластиковый кожух двигателя (при наличии), обеспечив свободный доступ к турбокомпрессору. Ослабьте хомуты и демонтируйте воздуховод, идущий от воздушного фильтра к компрессорной части турбины, избегая попадания посторонних предметов в открытые патрубки.

Пошаговый процесс демонтажа

- Отсоединение магистралей:

- Слейте моторное масло через сливную пробку поддона картера.

- Аккуратно отсоедините маслоподающую трубку от блока цилиндров и корпуса турбины, используя шестигранный ключ. Заглушите отверстия чистой ветошью.

- Открутите маслоотводящую (дренажную) магистраль. Будьте готовы к остаточному стеканию масла.

- Отключение систем подачи воздуха/газов:

- Ослабьте хомуты и снимите выходной патрубок компрессора (hot pipe), ведущий к интеркулеру.

- Отсоедините гофру впускного коллектора от турбины.

- Демонтируйте вакуумные шланги, управляющие актуатором и перепускным клапаном (маркируйте их для упрощения сборки).

- Отсоединение выпускной системы:

- Открутите гайки крепления турбины к выпускному коллектору (используйте проникающую жидкость при закисании).

- Отсоедините downpipe (приемную трубу глушителя) от турбинного колеса.

- Извлечение турбокомпрессора:

- Выкрутите болты/гайки крепления опорного кронштейна турбины к блоку цилиндров.

- Аккуратно снимите турбокомпрессор в сборе, контролируя положение всех отсоединенных элементов. Избегайте перегибов или повреждения патрубков.

- Закройте открытые отверстия на двигателе и турбине чистыми заглушками или ветошью.

| Ключевые моменты | Рекомендации |

|---|---|

| Чистота | Тщательно очистите места соединений от грязи и нагара перед откручиванием |

| Метки | Пометьте положение вакуумных шлангов и электрических разъемов (если есть) |

| Усилия | Не применяйте чрезмерную силу при откручивании закисших соединений - используйте WD-40 |

| Хранение | Установите снятую турбину на чистую поверхность валом компрессора вверх |

После демонтажа обязательно проверьте состояние масляных каналов в блоке цилиндров на предмет засорения. Осмотрите посадочные места выпускного коллектора и фланца downpipe на деформации. Убедитесь в целостности резьбовых отверстий для крепежных болтов перед установкой новой или отремонтированной турбины.

Разборка турбины: порядок и контроль состояния деталей

Перед разборкой турбины Рено необходимо очистить корпус от загрязнений и масел, предотвратив попадание абразивных частиц внутрь механизма. Фиксируйте взаимное расположение компонентов (например, угол установки картриджа относительно улиток) с помощью меток, что критично для последующей сборки. Демонтируйте турбину с двигателя, отсоединив все патрубки и крепежные элементы.

После снятия разместите узел на чистой поверхности с организованным пространством для сортировки деталей. Используйте специализированный инструмент для аккуратного разъединения соединений: гаечные ключи с защитой от срыва граней, съемники стопорных колец и термостойких крепежей. Избегайте ударных нагрузок на вал ротора и лопатки.

Последовательность операций

- Снятие корпусов:

- Открутите V-образный хомут горячей улитки (со стороны выпускного коллектора)

- Демонтируйте корпус компрессора (холодная часть), отметив положение относительно центрального картриджа

- Извлечение картриджа:

- Отсоедините маслоподающую и сливную магистрали

- Снимите стопорные кольца и аккуратно выпрессуйте картридж из корпуса подшипника

- Разборка роторной группы:

- Зафиксируйте турбинное колесо мягкими губками тисков

- Открутите гайку вала (резьба обратная – левосторонняя на большинстве моделей)

- Снимите компрессорное колесо, подшипниковые узлы и уплотнительные кольца

Контроль состояния компонентов

| Деталь | Параметры проверки | Критерии браковки |

|---|---|---|

| Турбинное колесо |

|

|

| Подшипники скольжения |

|

|

| Вал ротора |

|

|

| Геометрия корпусов |

|

|

Важно: Все уплотнительные кольца и прокладки подлежат обязательной замене независимо от видимого состояния. При обнаружении критичных дефектов хотя бы одного элемента (например, треснувшей лопатки турбины) узел признается неремонтопригодным – требуется замена турбокомпрессора в сборе или картриджа.

Замена картриджа (центральной части) турбины

Замена картриджа турбины – процедура восстановления работоспособности турбокомпрессора без замены корпусов (улиток). Картридж объединяет ключевые вращающиеся компоненты: вал ротора, компрессорное и турбинное колеса, подшипники скольжения и уплотнительные системы. Данный метод применяется при износе внутренних элементов при сохранении целостности корпусных деталей.

Процедура требует строгого соблюдения технологии и использования специального оборудования. Неправильная установка или нарушение чистоты приводят к мгновенному выходу нового картриджа из строя. Критически важным является точная балансировка вала и колес после сборки, которую невозможно выполнить без профессионального стенда.

Пошаговая процедура замены

- Демонтаж турбины: Снятие узла с двигателя, очистка внешних поверхностей от загрязнений. Фиксация положения улиток относительно друг друга (метками).

- Разборка корпусов:

- Отсоединение патрубка маслоподачи и слива.

- Аккуратное раскручивание стяжных хомутов или болтов крепления корпусов компрессора и турбины.

- Снятие корпусов с картриджа (возможен нагрев для облегчения процедуры).

- Подготовка новых компонентов:

- Тщательная очистка посадочных мест в корпусах от нагара и отложений.

- Проверка состояния каналов подачи масла.

- Контроль геометрии корпусов на предмет трещин или эрозии.

- Установка нового картриджа:

- Нанесение чистого моторного масла на втулки подшипников и уплотнения картриджа.

- Аккуратное совмещение картриджа с корпусами без перекосов.

- Соблюдение первоначальной ориентации корпусов (по меткам).

- Сборка и балансировка:

- Равномерная затяжка крепежа с предписанным моментом.

- Обязательная динамическая балансировка собранного узла на специализированном станке.

- Монтаж и запуск:

- Установка турбины на двигатель с заменой уплотнительных прокладок.

- Заправка масляной системы (возможно предварительное прокачивание).

- Запуск двигателя с последующей обкаткой на холостых оборотах (3-5 минут) для приработки.

Критерии выбора картриджа и важные замечания

| Параметр | Требование |

|---|---|

| Совместимость | Точное соответствие модели турбины и двигателя (каталожный номер) |

| Качество | Использование только сертифицированных картриджей от проверенных производителей |

| Масло | Обязательное применение масла, рекомендованного Renault для турбомоторов |

| Диагностика | Проверка системы смазки и подачи воздуха перед установкой |

Предупреждение: Замена картриджа не устраняет внешние причины выхода из строя старого узла (загрязнение масла, засорение маслопроводов, посторонние предметы во впуске/выпуске). Без устранения этих факторов новый картридж быстро повредится. После замены обязательна контрольная проверка давления наддува и отсутствия посторонних шумов.

Очистка геометрии VGT в дизельных турбинах Рено

Геометрия VGT (Variable Geometry Turbine) в турбинах Рено подвержена интенсивному загрязнению сажей, картерными газами и продуктами износа масла. Накопление отложений нарушает подвижность направляющих лопаток, блокируя изменение проходного сечения и приводя к потере мощности двигателя, ошибкам по наддуву (например, P2263) и аварийному режиму работы.

Основные зоны загрязнения включают кольцевой канал управления лопатками, ось их крепления и сопловый аппарат. Отложения образуют плотный асфальтоподобный слой, устойчивый к температурным воздействиям. Без регулярной очистки это провоцирует задиры на валу турбины, деформацию рычажного механизма и полный отказ системы изменения геометрии.

Процедура очистки и контрольные параметры

Этапы работ:

- Демонтаж турбокомпрессора с последующей разборкой VGT-узла (снятие актуатора, теплоэкранов, стопорных колец)

- Механическая предварительная очистка мягкими щетками для удаления рыхлых отложений

- Замачивание компонентов в спецрастворе (например, LIQUI MOLY Pro-Line Turbo Cleaner) на 4-6 часов при 40-60°C

- Ультразвуковая обработка ответственных деталей (ось лопаток, втулки)

- Промывка сжатым воздухом и керосином, проверка плавности хода лопаток

- Замена уплотнительных колец и деформированных элементов

Критерии качества очистки:

- Ход лопаток без заеданий при ручном перемещении рычага управления

- Отсутствие люфта в оси крепления (допустимый максимум 0.05 мм)

- Равномерный угол поворота всех лопаток (±2° визуально)

| Параметр | Норма | Критическое отклонение |

|---|---|---|

| Усилие поворота рычага | 0.3-0.8 Н·м | >1.5 Н·м |

| Ход штока актуатора | 8-12 мм | <7 мм |

| Сопротивление обмотки актуатора | 4.5-6.5 Ом | >8 Ом |

Важно: При обнаружении коррозии или механических повреждений на поверхностях скольжения восстановление невозможно – требуется замена VGT-картриджа. После сборки обязательна калибровка актуатора через диагностическое оборудование (Renault Clip). Профилактическую очистку рекомендуют каждые 80-100 тыс. км пробега при использовании низкозольного масла класса C3.

Моменты затяжки критичных соединений при сборке

Соблюдение регламентированных моментов затяжки обеспечивает герметичность фланцевых соединений, предотвращает деформацию деталей и гарантирует стабильную работу турбокомпрессора. Отклонение от норм вызывает утечки выхлопных газов, масла или наддува, сокращает ресурс узла и может привести к аварийному разрушению компонентов.

При выполнении работ используйте откалиброванный динамометрический ключ и применяйте только оригинальные болты/гайки. Заменяйте одноразовые крепежные элементы (стяжные болты картриджа, пружинные шайбы), очищайте резьбовые отверстия от нагара и остатков старой герметизирующей пасты. Все значения приведены для сухих не смазанных резьб.

Типовые моменты затяжки

| Соединение | Момент (Нм) | Примечание |

|---|---|---|

| Крепление турбины к выпускному коллектору | 28-32 | Равномерная затяжка крест-накрест в 2 этапа |

| Гайки картриджа турбокомпрессора | 10-12 | Обязательна замена стяжных болтов |

| Фланец маслоподающей трубки | 25-30 | Использование медных шайб |

| Фланец маслоотводящей магистрали | 8-10 | Контроль соосности без перекосов |

| Крепление впускного/выпускного патрубков | 20-25 | Проверка целостности уплотнительных колец |

| Крепление кронштейнов и теплоэкранов | 15-18 | Исключение контакта с вращающимися частями |

- Последовательность операций:

- Предварительная затяжка соединений вручную

- Окончательная затяжка динамометрическим ключом с контролем угла

- Повторная проверка моментов после пробного запуска и прогрева

- Критические ошибки:

- Использование ударного инструмента

- Превышение момента (риск срыва резьбы или деформации фланцев)

- Неравномерное приложение усилия

Тестирование и запуск двигателя после ремонта турбины

Перед первым запуском двигателя после установки турбины выполните визуальный осмотр всех соединений: убедитесь в отсутствии перегибов патрубков, надежности крепления хомутов и целостности интеркулера. Проверьте уровень и качество моторного масла, герметичность системы смазки турбокомпрессора, отсутствие подтеков в местах подключения маслоподающей и сливной магистралей.

Убедитесь в правильности подключения вакуумных шлангов к актуатору и управляющему клапану, отсутствии воздушных пробок в системе охлаждения (если турбина имеет жидкостное охлаждение). Проверьте крепление турбины к выпускному коллектору и впускному тракту, затяжку всех резьбовых соединений с рекомендованным производителем моментом.

Процедура запуска и обкатки

Первый запуск:

- Отключите топливный насос или форсунки для прокрутки коленвала без воспламенения (10-15 секунд) для создания масляного давления

- Запустите двигатель на холостых оборотах (800-1000 об/мин), контролируя:

- Давление масла (не менее 1.5 Бар на холостом ходу)

- Отсутствие посторонних шумов (свист, скрежет, шипение)

- Дымность выхлопа (допустим легкий белый дым первые 2-3 минуты)

Обкатка на холостом ходу:

| Этап | Длительность | Контрольные параметры |

|---|---|---|

| Прогрев | 5-7 минут | Температура охлаждающей жидкости, стабильность оборотов |

| Стабилизация | 10-15 минут | Отсутствие вибраций турбины, равномерность работы ДВС |

Проведите проверку на герметичность впуска: обработайте соединения мыльным раствором при работающем двигателе, наблюдая за образованием пузырей. Устраните обнаруженные подсосы воздуха незамедлительно.

Тестовые поездки:

- Начните с плавного движения без нагрузки (до 2000 об/мин) в течение 10-15 минут

- Постепенно увеличивайте нагрузку короткими разгонами до 3000 об/мин без активации наддува

- На втором этапе (через 50 км пробега) допускаются кратковременные переходы в зону наддува (до 0.5 Бар)

После пробега 200-300 км выполните контрольную диагностику: проверьте состояние масла (отсутствие металлической стружки), протяжку крепежных элементов, сбросьте ошибки ЭБУ сканером. Убедитесь в стабильном давлении наддува на всех режимах работы и отсутствии аномального расхода масла.

Список источников

При подготовке материалов о турбинах Renault использовались специализированные технические документы и профильные издания, гарантирующие точность описания конструкции, принципов работы и процедур обслуживания.

Следующие источники предоставляют детальную информацию по диагностике, регламентам ремонта и инженерным решениям, характерным для турбокомпрессоров бренда.

Ключевые материалы

- Официальные руководства по ремонту Renault (Renault Repair Manuals) - заводская документация по разборке, диагностике и сборке турбонагнетателей для конкретных моделей двигателей.

- Технические бюллетени Renault (Renault Technical Service Bulletins) - обновленные методики устранения распространенных неисправностей турбин, включая ошибки управления и утечки масла.

- Учебные курсы Renault Training Academy - материалы для дилерских сервисов по устройству систем турбонаддува, интеркулеров и клапанов регулировки давления (например, WG, VGT).

- Специализированные издания: "Автомобильные турбокомпрессоры" (А.С. Иванов) - разделы о совместимости компонентов, калибровке актуаторов и особенностях геометрии крыльчатки.

- Журнал "Двигатель" - аналитические статьи по ресурсу подшипниковых узлов, влиянию качества масла на износ вала турбины Renault.

- Протоколы испытаний турбокомпрессоров Garrett (серии GT15/GT20) - данные по балансировке, тепловым режимам и допускам при установке на двигатели K9K, M9R.

- Техническая документация BorgWarner Turbo Systems - спецификации по проверке люфтов ротора, параметрам давления наддува и процедурам прокачки масляной системы после замены турбины.