Турбины Garrett - особенности, работа, восстановление

Статья обновлена: 01.03.2026

Турбокомпрессоры Garrett десятилетиями остаются эталоном надежности и эффективности в автомобильной промышленности. Их применяют как производители серийных авто, так и тюнинговые ателье по всему миру.

Понимание устройства, ключевых характеристик и принципа действия этих агрегатов критически важно для правильной эксплуатации. Знание типовых неисправностей и методов их устранения позволяет продлить ресурс турбины и избежать дорогостоящего ремонта.

Данная статья подробно разбирает конструктивные особенности Garrett, физические основы их работы, основные эксплуатационные параметры и методики восстановления после поломок.

Ключевые серии турбин: GT vs T-Series

Серия GT представляет собой флагманскую линию Garrett, разработанную для максимальной производительности и технологичности. Эти турбины используют современные аэродинамические решения, керамические шарикоподшипники (в моделях GTX) и цифровое управление актуатором. Они ориентированы на высокофорсированные бензиновые и дизельные двигатели в тюнинге, спорте и премиальных серийных авто, обеспечивая высокую скорость отклика и экстремальный запас по мощности.

T-Series (также известная как "рабочая лошадка" Garrett) создана для надежной работы в тяжелых условиях коммерческого транспорта, промышленности и суровых сред. Конструкция делает упор на прочность чугунных корпусов, устойчивость к загрязнениям, простоту обслуживания и длительный ресурс под постоянной нагрузкой. Эти турбины доминируют в грузовиках, строительной технике, судовых двигателях и сельхозмашинах.

Сравнение ключевых особенностей

| Характеристика | Серия GT | Серия T-Series |

|---|---|---|

| Целевое применение | Спорт, тюнинг, легковые авто | Коммерческий транспорт, промышленность |

| Корпуса | Алюминиевые (высокотемпературные сплавы) | Чугунные (усиленные) |

| Подшипники | Шарикоподшипники (обычно керамические в GTX) | Подшипники скольжения (плавающие втулки) |

| Аэродинамика | Высокоэффективные колеса с профилями GEN2 | Оптимизированы под стабильный поток |

| Управление наддувом | Электронные/пневматические актуаторы | Вестгейты (Wastegate) |

| Ключевое преимущество | Скорость отклика, пиковая мощность | Ресурс, ремонтопригодность, надежность |

Принципиальные отличия в работе: Турбины GT достигают пикового давления быстрее благодаря низкой инерции роторов и шарикоподшипникам, минимизирующим трение. T-Series акцентированы на стабильность давления в широком диапазоне оборотов двигателя и устойчивость к детонации/перегрузкам при длительной эксплуатации.

Особенности ремонта: Турбины T-Series ремонтопригодны в гаражных условиях благодаря доступности запчастей (картриджей CHRA) и простой конструкции. Ремонт GT-турбин сложнее из-за требований к балансировке высокооборотных узлов и точной калибровке электроники, часто требующей специализированного оборудования.

Турбокомпрессоры Garrett с технологией VNT/VGT

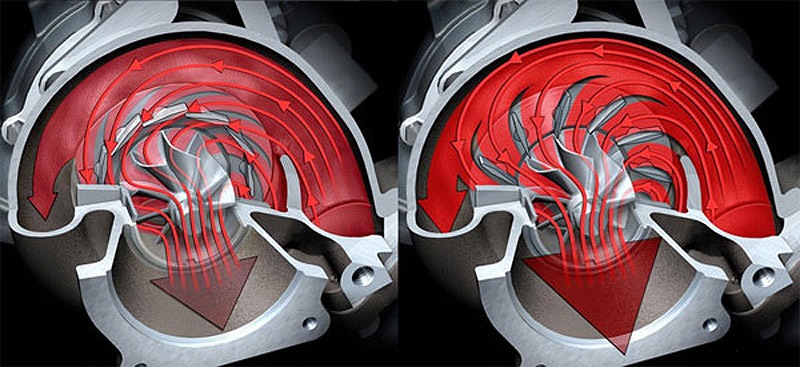

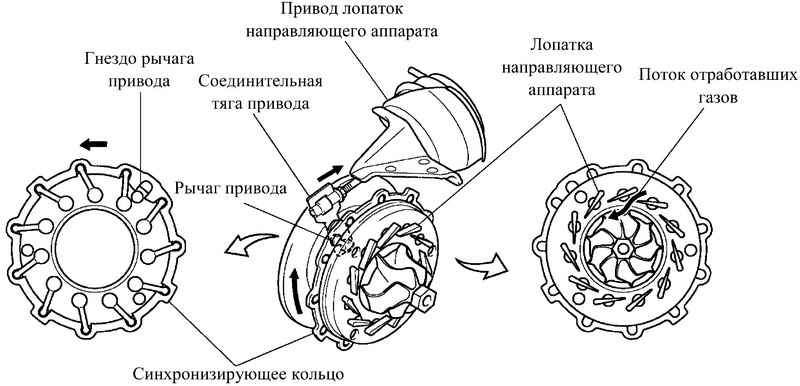

Технология VNT (Variable Nozzle Turbine) или VGT (Variable Geometry Turbo) – ключевое решение Garrett для преодоления турбоямы и улучшения отклика турбины на низких оборотах двигателя. В отличие от традиционных турбин с фиксированной геометрией, VNT/VGT оснащены подвижными лопатками в турбинном колесе, которые динамически регулируют поток выхлопных газов.

Принцип работы основан на изменении угла атаки лопаток: на низких оборотах лопатки частично закрываются, сужая проточный канал и увеличивая скорость потока газов. Это ускоряет раскручивание турбинного колеса. На высоких оборотах лопатки открываются, расширяя канал и предотвращая избыточное давление наддува. Управление осуществляется вакуумным или электрическим актуатором по сигналу ЭБУ двигателя.

Ключевые преимущества и особенности

- Ликвидация турбоямы – до 40% быстрее отклик на низких оборотах по сравнению с fixed-geometry турбинами

- Пиковый крутящий момент достигается при 1500-2000 об/мин (против 2500+ у аналогов)

- Совместимость с системами рециркуляции отработавших газов (EGR)

- Диапазон регулирования степени сжатия – до 8:1 у современных моделей

Типовые неисправности и ремонт

Основные проблемы связаны с закоксовыванием подвижного механизма:

- Залипание лопаток – вызывается нагаром из-за некачественного масла или коротких поездок

- Износ втулок вала – приводит к задеванию лопаток о корпус

- Отказ актуатора – механические повреждения штока или электрические неполадки

При ремонте обязательна полная разборка с очисткой в ультразвуковой ванне, замена уплотнений и изношенных втулок. Калибровка угла поворота лопаток выполняется на специальном стенде с проверкой диапазона хода. Электронные актуаторы требуют перепрошивки блока управления.

Сравнение технологий Garrett

| Параметр | VNT/VGT | Фиксированная геометрия |

|---|---|---|

| Макс. КПД | 78% | 72% |

| Рабочий диапазон | 1500-4500 об/мин | 2500-5000 об/мин |

| Стоимость ремонта | На 25-40% выше | Стандартная |

Ресурс восстановленных турбин VNT Garrett при соблюдении регламента ТО составляет 120-150 тыс. км. Критически важна своевременная замена масла и использование оригинальных фильтров.

Оси двойного зубила: назначение и преимущества

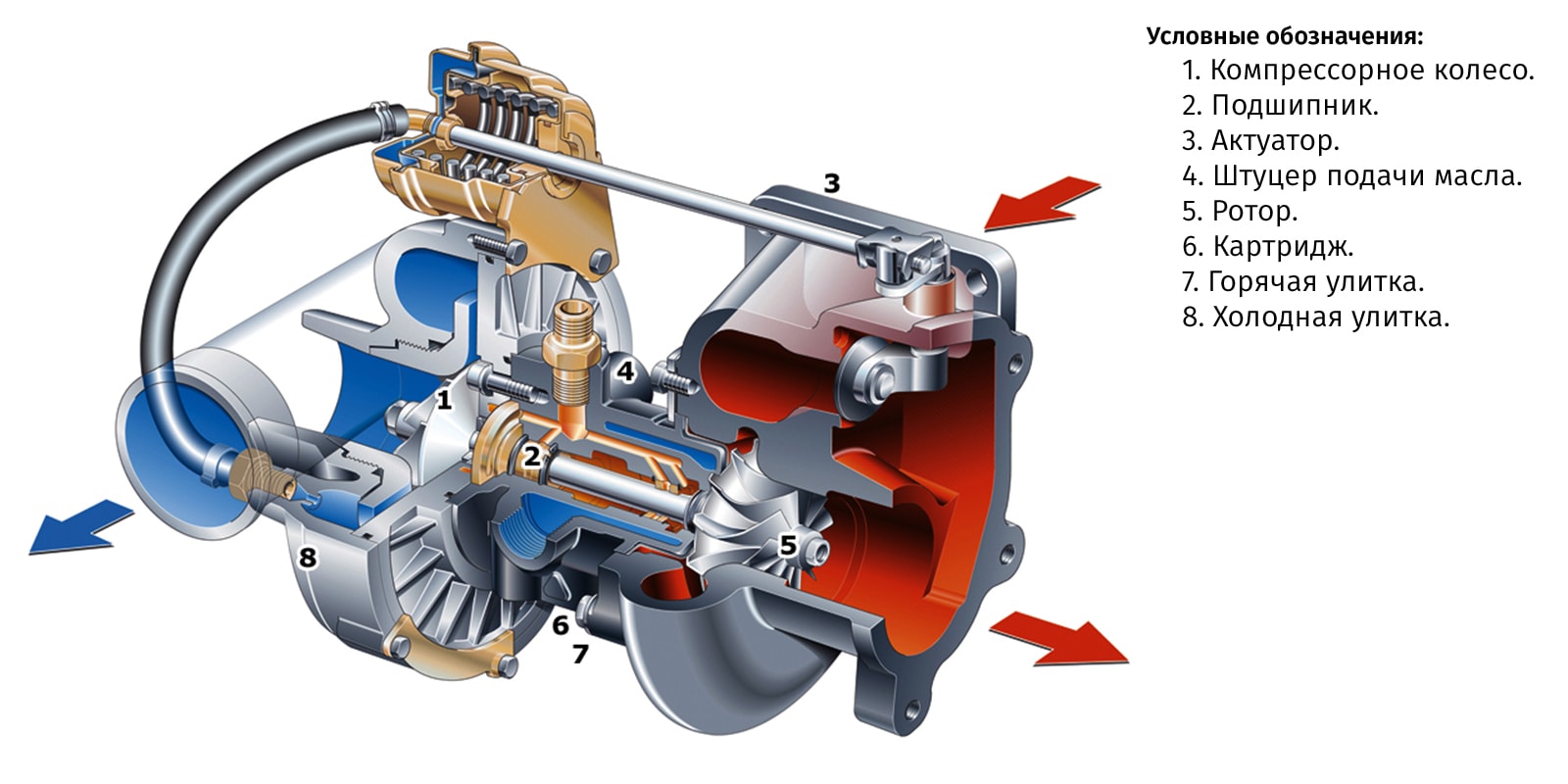

Ось двойного зубила (также известная как вал ротора с двумя опорными поверхностями или просто "вал с двойным зубилом") является центральным элементом роторной группы турбокомпрессоров Garrett. Ее основное назначение заключается в обеспечении надежной опоры и минимального трения для вращающегося с огромной скоростью (десятки и сотни тысяч оборотов в минуту) роторного узла. Эта ось напрямую соединяет турбинное колесо (работающее в горячей части) и компрессорное колесо (холодная часть), передавая кинетическую энергию выхлопных газов для сжатия всасываемого воздуха.

Конструктивно ось двойного зубила отличается наличием двух точно обработанных опорных поверхностей (цапф) небольшого диаметра, расположенных по краям вала. Именно эти цапфы вращаются внутри подшипников скольжения (чаще всего плавающих втулок), которые установлены в корпусе подшипников турбины. Пространство между цапфами обычно имеет меньший диаметр, образуя "шейку". Такая геометрия критически важна для правильной работы системы смазки и стабильности ротора.

Ключевые преимущества конструкции

Использование оси двойного зубила в турбинах Garrett дает несколько существенных преимуществ:

- Превосходная стабильность вращения: Две точки опоры обеспечивают гораздо лучшую балансировку и устойчивость ротора на высоких оборотах по сравнению с конструкциями с одной опорой, минимизируя вибрации.

- Эффективное распределение масла: Моторное масло, подаваемое под давлением в корпус подшипников, легко заполняет зазор между валом и втулками, создавая стабильную масляную пленку. Масло поступает к обеим цапфам через центральный канал в валу или через отверстия в корпусе подшипника, обеспечивая равномерную смазку.

- Оптимальное охлаждение: Циркулирующее масло не только смазывает, но и эффективно отводит тепло от критически важных зон трения (цапф) и от вала, нагреваемого турбинным колесом.

- Сниженное трение: Малая площадь контактных поверхностей (цапф) в сочетании с гидродинамическим эффектом масляной пленки обеспечивает очень низкое трение, что напрямую влияет на отзывчивость турбины (турболаг) и общий КПД.

- Повышенная долговечность: Правильная смазка и охлаждение, стабильность вращения и использование высококачественных материалов для вала и втулок (например, биметаллические втулки со свинцовой бронзой) обеспечивают высокий ресурс узла при соблюдении правил эксплуатации и обслуживания.

- Упрощенная балансировка: Конструкция с двумя опорами облегчает процесс точной динамической балансировки роторной группы как единого целого после сборки или ремонта, что является обязательным условием надежной работы.

Корпуса турбин Garrett: типы и конструктивные особенности

Корпус турбины (турбохаузинг) Garrett выполняет критически важные функции: формирует газовый тракт, направляет выхлопные газы на крыльчатку турбины, обеспечивает крепление к двигателю и часто интегрирует механизм актуатора. Конструкция напрямую влияет на эффективность, отзывчивость турбокомпрессора и его термомеханическую стабильность.

Материалом изготовления служит жаропрочный чугун или литой алюминиевый сплав, рассчитанный на экстремальные температуры выхлопных газов (до 1050°C). Геометрия внутреннего канала оптимизируется для минимизации гидравлических потерь и управления скоростью потока. Важнейшей характеристикой является форма и сечение впускного патрубка, определяющего импульсный или постоянный режим работы.

Основные типы корпусов

- Фиксированной геометрии (Fixed Geometry/Wastegated): Стандартная конструкция с постоянным сечением канала. Регулировка наддува осуществляется внешним или интегрированным байпасным клапаном (вестгейтом), отводящим часть газов мимо турбины.

- С изменяемой геометрией (Variable Geometry Turbine - VGT): Оснащен подвижными направляющими лопатками вокруг ротора турбины. Положение лопаток регулируется актуатором, изменяя сечение канала и угол атаки газов. Обеспечивает лучшую эластичность на низких оборотах и эффективность на высоких.

- Двойного входа (Twin-Scroll/Divided): Имеет два раздельных канала для выхлопных газов. Каждый канал питается от отдельной группы цилиндров двигателя, чьи такты выпуска не перекрываются. Снижает интерференцию импульсов, улучшая продувку цилиндров и отзывчивость турбины.

Конструктивные особенности включают:

- Фланцы подключения: Стандартизированные (T25, T3, T4, V-Band) или специфичные под модель двигателя.

- Интеграция вестгейта: Внутренний байпасный клапан со встроенной заслонкой и приводом.

- Система охлаждения: Водяные рубашки (на некоторых моделях) для снижения тепловой нагрузки.

- Термостойкое покрытие: Наносится на внутренние поверхности для защиты от коррозии и эрозии.

| Тип корпуса | Ключевое преимущество | Типичное применение |

|---|---|---|

| Фиксированной геометрии | Простота, надежность, низкая стоимость | Бензиновые и дизельные двигатели массовых авто |

| VGT | Максимальная гибкость и эффективность во всем диапазоне оборотов | Современные дизели, некоторые бензиновые двигатели |

| Twin-Scroll | Улучшенная переходная характеристика, снижение турбоямы | Высокофорсированные бензиновые двигатели |

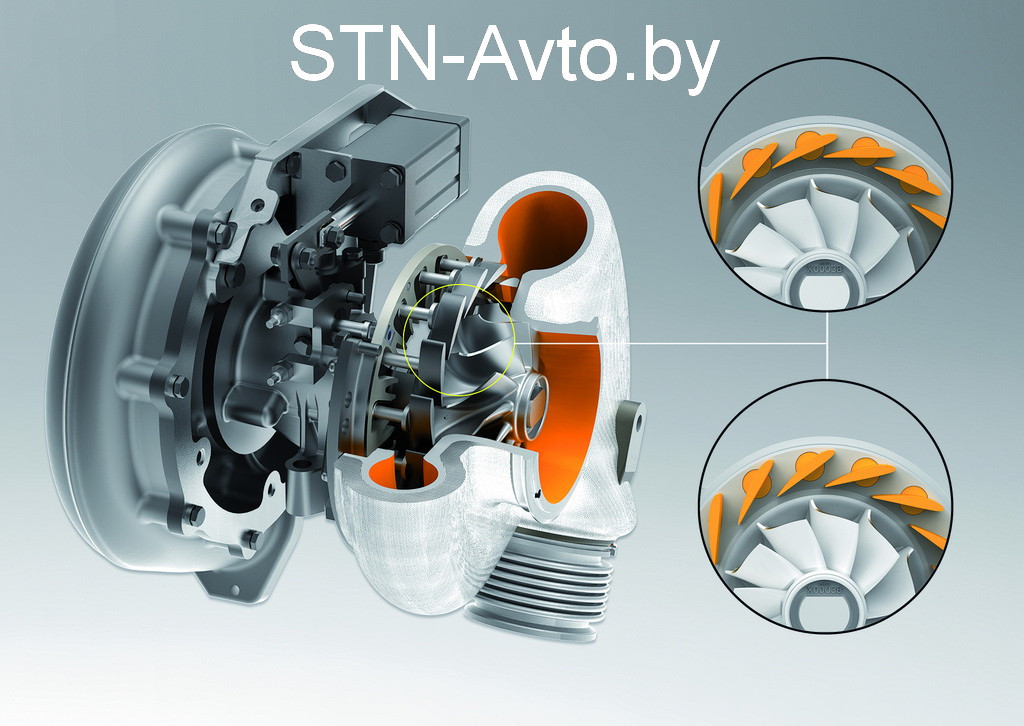

Керамические против стальных подшипников

Подшипниковый узел – критически важный компонент турбокомпрессора Garrett, непосредственно влияющий на его отзывчивость, ресурс и устойчивость к экстремальным условиям. В современных турбинах Garrett применяются два основных типа подшипников скольжения: традиционные стальные и более современные керамические шарикоподшипники (ball bearing).

Выбор материала подшипника определяет ключевые эксплуатационные характеристики турбины. Стальные подшипники используют металлические шарики и сепаратор, тогда как керамические – шарики из нитрида кремния (Si3N4), работающие в паре со стальными обоймами. Это различие порождает существенные отличия в работе и обслуживании.

Ключевые различия и последствия

Преимущества керамических шарикоподшипников:

- Сниженное трение: Керамика твёрже стали и имеет более гладкую поверхность. Это уменьшает механические потери, обеспечивая более быстрый отклик турбины (уменьшение турболага) и повышение КПД.

- Повышенная термостойкость: Нитрид кремния сохраняет прочность и геометрию при температурах, критических для стали, снижая риск заклинивания вала при перегреве.

- Меньший вес: Керамические шарики легче стальных, что снижает инерцию вращающейся группы, способствуя ускоренному раскручиванию ротора.

- Лучшая коррозионная стойкость: Менее подвержены воздействию агрессивных компонентов масла или несвоевременной его замены.

Преимущества стальных подшипников скольжения (plain bearing):

- Стоимость: Значительно дешевле в производстве и замене, что отражается на цене турбокомпрессора и ремонта.

- Терпимость к загрязнению масла: Хотя чистота масла важна всегда, стальные вкладыши несколько менее чувствительны к кратковременному или умеренному загрязнению абразивами по сравнению с прецизионными керамическими шариками.

- Упрощенная конструкция узла: Классическая конструкция с масляным клином, отработанная десятилетиями.

| Параметр | Керамические шарикоподшипники | Стальные подшипники скольжения |

|---|---|---|

| Отклик (турболаг) | Минимальный | Выше |

| Макс. частота вращения | Выше | Ограничена |

| Термостойкость | Превосходная | Хорошая |

| Стоимость узла/ремонта | Значительно выше | Ниже |

| Требования к маслу | Крайне высокие | Высокие |

| Ресурс (при идеальных условиях) | Потенциально выше | Высокий |

Ремонт и обслуживание: Замена керамического шарикоподшипника – сложная и дорогая операция, требующая высокой квалификации и специального оборудования для балансировки вала в сборе. Повреждение керамических шариков часто приводит к необходимости замены всего картриджа (CHRA). Ремонт турбин со стальным подшипником скольжения обычно обходится дешевле, так как часто ограничивается заменой изношенных вкладышей, вала и уплотнений при сохранении корпусов, если они в хорошем состоянии.

Керамические подшипники предъявляют экстремально высокие требования к качеству и чистоте моторного масла. Попадание даже мелких абразивных частиц или использование неподходящего масла быстро выводит их из строя из-за хрупкости керамики. Стальные подшипники также чувствительны к грязному маслу, но несколько более "прощающи" в этом отношении, хотя износ или задиры на вкладышах гарантированно приведут к падению давления масла, утечкам и ускоренному износу вала.

Маркировка турбин Garrett: расшифровка кодов

Код модели турбины Garrett содержит ключевую информацию о ее конструкции и технических параметрах. Он формируется по строгой системе обозначений, где каждая группа символов указывает на конкретные характеристики компонента. Правильная расшифровка кода критична для точного подбора замены, определения совместимости с двигателем и планирования ремонта.

Стандартная маркировка Garrett обычно включает буквенно-числовую комбинацию, нанесенную на корпус компрессора или табличку-шильдик. Основные элементы кода разделяются на блоки, отвечающие за идентификацию серии, размеры колес, тип корпуса подшипников и особенности исполнения. Разберем структуру на примере типичной модели GT1749V.

Структура кода на примере GT1749V

Базовые элементы маркировки:

- GT – Серия турбины (Garrett Turbo)

- 17 – Диаметр колеса компрессора в миллиметрах (округленно: 17 = ~47-49 мм)

- 49 – Диаметр колеса турбины в миллиметрах (округленно: 49 = ~49 мм)

- V – Тип механизма управления наддувом (V = VNT/VGT – изменяемая геометрия)

Дополнительные суффиксы и их значение:

| Символ | Расшифровка |

|---|---|

| S | Обычный актуатор (вакуумный/пневматический) |

| V | Турбина с изменяемой геометрией (VNT/VGT) |

| L | Модификация с увеличенным корпусом турбины (Large housing) |

| K | Картридж (центральный узел) для ремонта |

| M | Модернизированная версия |

| Пример: GT1749VM | Турбина Garrett серии GT, Ø компрессора ~47-49 мм, Ø турбины ~49 мм, VNT, модернизированная |

Важные нюансы при расшифровке:

- Диаметры колес указываются округленно (например, 17 ≈ 47-49 мм). Точные размеры требуют сверки с каталогом.

- Суффиксы могут комбинироваться (например, GTD1244VZ где Z – особое исполнение).

- Маркировка картриджей (ремкомплектов) включает букву K (например, 714347-5002K).

- Для турбин с двойным наддувом (Twin-Turbo) или особых серий (GTX, G Series) применяются специфические префиксы.

Балансировка ротора на заводе

Процесс балансировки ротора турбины Garrett выполняется на автоматизированных стендах с использованием технологии динамической балансировки. Специалисты крепят ротор на прецизионные опоры, после чего он раскручивается до скоростей, приближенных к рабочим (часто свыше 100 000 об/мин). Датчики вибрации фиксируют малейший дисбаланс в нескольких плоскостях, определяя его величину и угловое положение с точностью до долей грамма.

Коррекция дисбаланса осуществляется двумя методами: удалением материала фрезерованием с более тяжелых участков или добавлением балансировочных грузов. Для компрессорного колеса применяют точечное снятие металла лазером с тыльной стороны диска, а турбинное колесо балансируют керамическими грузами, вплавляемыми в лопаточный венец. Допустимый остаточный дисбаланс не превышает 0,5 г·мм, что подтверждается повторным контролем на двух разных скоростях вращения.

Ключевые этапы балансировки

- Черновая балансировка (предварительная): Определение базового дисбаланса после сборки роторного узла.

- Корректировка массы: Автоматическое фрезерование/нанесение грузов согласно расчетам ПО.

- Верификация: Повторный запуск с анализом виброспектра для подтверждения соответствия стандартам ISO 1940.

- Маркировка: Нанесение идентификационного кода с данными балансировки на корпус вала.

| Параметр | Метод контроля | Допуск |

|---|---|---|

| Радиальное биение | Лазерные датчики | ≤ 0.01 мм |

| Осевой люфт | Индуктивные сенсоры | ≤ 0.03 мм |

| Остаточный дисбаланс | Виброметрия | G0.4 по ISO |

Рабочие температуры выхлопных газов

Температура выхлопных газов (ТВГ) перед турбиной Garrett является критическим параметром, напрямую влияющим на надежность и ресурс турбокомпрессора. Для большинства бензиновых двигателей она обычно находится в диапазоне 850–950°C, а для дизельных – 600–750°C. Превышение этих значений создает экстремальные термические нагрузки на компоненты турбины.

Нагрев выхлопа происходит из-за сгорания топливно-воздушной смеси в цилиндрах. Чем выше обороты двигателя и нагрузка, тем интенсивнее горение и, соответственно, выше ТВГ. Турбина преобразует тепловую энергию этих газов в механическую работу для привода компрессора, но ее конструкционные материалы имеют строгие температурные пределы.

Факторы, влияющие на температуру

- Состав смеси: Бедная смесь повышает ТВГ, богатая – снижает.

- Угол опережения зажигания (УОЗ): Ретардное зажигание увеличивает температуру газов на выпуске.

- Наддув: Повышение давления наддува без корректировки топливоподачи ведет к росту ТВГ.

- Состояние двигателя: Неисправности (забитый катализатор, утечки в выпуске, проблемы с охлаждением) вызывают аномальный нагрев.

| Тип двигателя | Нормальная ТВГ (°C) | Критическая ТВГ (°C) |

|---|---|---|

| Бензиновый (атмосферный) | 750-850 | 950+ |

| Бензиновый (турбо) | 850-950 | 1020+ |

| Дизельный | 600-750 | 850+ |

Последствия перегрева: При длительной работе с ТВГ выше допустимой происходит прогар лопаток турбинного коледа, деформация хаузинга (корпуса турбины), коксование масла в подшипниковом узле и разрушение керамических элементов (если применяются). Это требует дорогостоящего ремонта или замены турбокомпрессора.

Диагностика и защита: Контроль ТВГ осуществляется датчиком EGT (Exhaust Gas Temperature). Современные Garrett оснащаются термозащитными экранами, керамическими покрытиями и сплавами Inconel для роторов. При ремонте обязательна проверка геометрии турбинного колеса и целостности хаузинга – микротрещины от перегрева недопустимы.

Давление наддува для разных моделей

Турбины Garrett проектируются для работы в строго определенных диапазонах давления наддува, которые зависят от модели, размера крыльчаток и целевого применения. Превышение этих значений ведет к ускоренному износу компонентов, помпажу или разрушению турбокомпрессора.

Типичное давление для конкретной модели определяется геометрией холодной и горячей частей, материалом вала и подшипниковой системы. Производитель указывает максимально допустимые параметры в технической документации, однако реальные рабочие значения зависят от калибровки ЭБУ двигателя и характеристик мотора.

Характеристики давления по моделям

Примеры рабочих диапазонов для популярных серий:

- GT15/GT1548: До 1.2 бара (малолитражные бензиновые/дизельные авто)

- GT20/GT2052: 1.4–1.7 бара (турбодизели объемом 1.8–2.2 л)

- GT25/GT2560R: 1.5–1.9 бара (спортивные атмосферные двигатели)

- GT30/GT3071R: 1.8–2.2 бара (модификации Stage 3, гоночные применения)

- GTX3582R Gen II: До 2.5+ бара (высокофорсированные проекты)

Критические факторы при эксплуатации:

- Модели с шарикоподшипниками (BB) устойчивее к высоким нагрузкам при равных размерах

- Керамические крыльчатки требуют осторожности при давлении свыше 1.8 бара

- Турбины с изменяемой геометрией (VNT) имеют гибкие диапазоны регулировки

| Модель | Макс. давление (бар) | Рекомендуемый диапазон (бар) |

|---|---|---|

| GT1446 | 1.4 | 0.6–1.1 |

| GT1749V | 1.8 | 0.8–1.5 |

| GT2260S | 2.4 | 1.2–2.0 |

| GTX2867R | 3.0 | 1.5–2.5 |

Важно: Фактические значения могут отличаться на 0.2–0.5 бар в зависимости от модификации турбины (Gen I/II), типа актуатора и прошивки ЭБУ. Для гибридных сборок пределы определяются самым слабым компонентом.

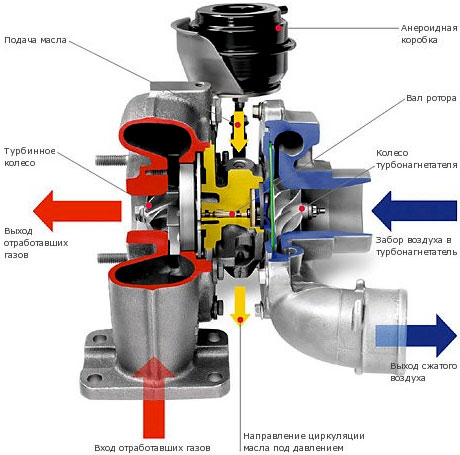

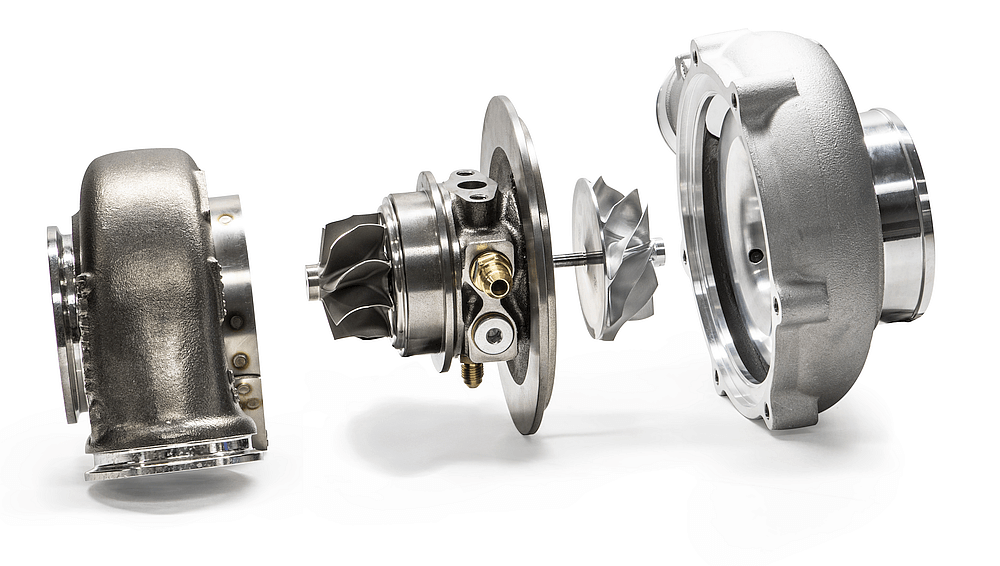

Холодная и горячая части турбокомпрессора

Турбокомпрессор Garrett конструктивно разделён на два ключевых модуля: горячую часть (турбина) и холодную часть (компрессор). Эти компоненты механически соединены общим валом, но выполняют принципиально разные функции в системе наддува. Горячая часть взаимодействует с выхлопными газами двигателя, преобразуя их тепловую энергию в кинетическую, тогда как холодная часть отвечает за сжатие и подачу воздуха в цилиндры.

Обе части имеют герметичные корпуса (улитки), спроектированные для работы в экстремальных температурных условиях. Разделение на "холодную" и "горячую" зоны обусловлено не только функционалом, но и требованиями к материалам: компоненты турбины изготавливаются из жаропрочных сплавов (например, Inconel), а детали компрессора – из алюминиевых или магниевых сплавов, устойчивых к коррозии.

Горячая часть (турбина)

Состоит из корпуса турбины, колеса турбины и вала ротора. Выхлопные газы (температура 700-1000°C) поступают в улитку, где разгоняются и направляются на лопатки турбинного колеса. Энергия потока вращает колесо и вал, передавая крутящий момент на колесо компрессора. Ключевые характеристики:

- Тип корпуса: раздельные или цельнолитые конструкции с каналом VGT (для регулируемых турбин)

- Турбинное колесо: биметаллическое (сталь + никель) или монометаллическое с покрытиями

- Термическая нагрузка: критичный фактор, влияющий на ресурс уплотнений и подшипников

Холодная часть (компрессор) включает корпус компрессора, колесо компрессора и диффузор. Вращение от вала раскручивает алюминиевое колесо компрессора, которое затягивает атмосферный воздух через воздушный фильтр. Лопатки колеса сжимают воздух, после чего он подаётся через интеркулер во впускной коллектор. Особенности:

- Колесо компрессора: цельнолитое из алюминиевого сплава (реже – титан), форма лопаток оптимизирована под конкретный диапазон оборотов

- Корпус: алюминиевый с антифрикционным покрытием, предотвращающим контакт с колесом

- Диапазон давлений: от 0.5 до 4+ bar в зависимости от модели

| Параметр | Горячая часть | Холодная часть |

|---|---|---|

| Рабочая температура | До 1050°C | До 200°C |

| Скорость вращения | До 300 000 об/мин | Синхронна с валом турбины |

| Типовые неисправности | Трещины корпуса, прогар колеса, закоксовка | Загиб лопаток, эрозия, контакт с корпусом |

Принцип действия турбинной ступени

Турбинная ступень преобразует энергию потока газов в механическую работу вращения ротора. Её ключевыми элементами являются неподвижный сопловой аппарат и вращающееся рабочее колесо с лопатками. Сжатые выхлопные газы двигателя направляются в ступень, где происходят два последовательных энергопреобразующих процесса.

Сначала газы проходят через сопловой аппарат, где потенциальная энергия (давление, температура) преобразуется в кинетическую энергию направленной струи. Сужение каналов сопел ускоряет поток, увеличивая его скорость. Затем высокоскоростной поток воздействует на изогнутые лопатки рабочего колеса, закреплённого на валу турбины.

Физика преобразования энергии

При контакте с лопатками рабочего колеса происходит двойное преобразование энергии:

- Импульсное воздействие: Газы ударяются о вогнутую поверхность лопаток, создавая силу давления.

- Аэродинамическая реакция: Искривлённый профиль лопатки формирует подъёмную силу (аналогично крылу самолёта).

Совокупность этих сил создаёт крутящий момент, вращающий вал турбины. Одновременно происходит дополнительное расширение газов в межлопаточных каналах рабочего колеса, что усиливает реактивную составляющую.

Типы ступеней и их особенности

Конструкция ступеней Garrett варьируется в зависимости от модели турбины:

| Тип ступени | Распределение перепада давления | Особенности Garrett |

|---|---|---|

| Активная | Перепад давления только в сопловом аппарате | Преобладает импульсное воздействие, проще ремонт |

| Реактивная | Перепад делится между соплами и рабочим колесом | Выше КПД, сложные профили лопаток |

В современных турбинах Garrett чаще применяются реактивные ступени или комбинированные схемы. Рабочие колёса изготавливаются методом литья по выплавляемым моделям из жаропрочных сплавов на основе никеля, что обеспечивает устойчивость к экстремальным температурам и центробежным нагрузкам.

Работа перепускного клапана (wastegate)

Перепускной клапан (wastegate) регулирует давление наддува, контролируя поток выхлопных газов через турбинное колесо Garrett. При достижении заданного давления наддува клапан открывается, перенаправляя часть газов в обход турбины. Это ограничивает скорость вращения вала турбокомпрессора, предотвращая повреждение двигателя и турбины от избыточного давления.

Управление wastegate осуществляется через пневматический актуатор, соединенный с впускным коллектором. При повышении давления наддува диафрагма актуатора преодолевает сопротивление пружины, перемещая шток. Это движение открывает заслонку клапана, создавая альтернативный путь для выхлопных газов мимо турбинного колеса.

Ключевые аспекты функционирования

Типы конструкций:

- Внутренний wastegate: Интегрирован в корпус турбины, компактен, но ограничен по пропускной способности.

- Внешний wastegate: Устанавливается отдельно на выпускном коллекторе, обеспечивает точное регулирование для высокопроизводительных систем.

Принцип работы в циклах:

- Низкое давление наддува: Пружина актуатора удерживает заслонку закрытой – весь поток газов вращает турбину.

- Критическое давление: Воздух из впускного коллектора преодолевает сопротивление пружины, перемещая шток актуатора.

- Открытие клапана: Заслонка wastegate приоткрывается, перенаправляя часть выхлопа мимо турбинного колеса.

- Стабилизация: Снижение энергии газов уменьшает скорость турбины, давление наддува падает до заданного уровня.

| Параметр | Влияние на работу |

|---|---|

| Жёсткость пружины актуатора | Определяет давление срабатывания клапана |

| Диаметр заслонки | Влияет на объём перенаправляемых газов |

| Состояние диафрагмы актуатора | Утечки приводят к недодуву или передуву |

Типичные неисправности при ремонте: Заклинивание штока от нагара, повреждение диафрагмы актуатора, коррозия пружины, деформация заслонки. Эти дефекты вызывают нестабильное давление наддува, турбояму или превышение расчётных параметров, требуя очистки или замены компонентов.

Смазочная система: подача масла и охлаждение

Подача масла в турбину Garrett осуществляется под давлением от двигателя через специальный магистральный канал. Масло выполняет две ключевые функции: создание защитной плёнки между вращающимся валом и подшипниками скольжения, а также отвод избыточного тепла от горячих компонентов турбокомпрессора. Система проектируется с учётом высоких скоростей вращения ротора (до 300 000 об/мин), требующих стабильного давления в диапазоне 2-4 бар при прогретом двигателе.

Непрерывный отвод тепла критичен для предотвращения закоксовывания масла в каналах картриджа. Масляное охлаждение дополняется жидкостным в моделях с водяной рубашкой корпуса подшипников. Циркуляция антифриза через полости корпуса снижает температуру узла подшипников на 15-30%, уменьшая тепловую нагрузку на смазку. После прохождения турбины масло самотёком возвращается в поддон двигателя, что требует строго вертикального монтажа и запрета на изгибы сливной магистрали.

Ключевые требования к системе смазки

- Давление масла: Минимум 1.0 бар на холостом ходу, 2.0-4.0 бар под нагрузкой.

- Качество масла: Синтетические масла с допусками API SN/SP или ACEA C2/C3, вязкостью 5W-30/5W-40.

- Температурный режим: Нагрев масла на выходе из турбины не должен превышать 180°C.

| Параметр | Нормальное значение | Критическое отклонение |

|---|---|---|

| Давление подачи | 2.5-4.0 бар | <1.5 бар (разрушение втулок) |

| Задержка подачи при запуске | 0-2 секунды | >5 секунд (сухое трение) |

| Угар масла | ≤0.5 л/1000 км | >1.0 л/1000 км (износ уплотнений) |

Типовые неисправности связаны с засорением маслопроводов, деформацией сливной магистрали или применением некондиционных масел. Признаки проблем: синий дым выхлопа (угар масла через уплотнения), металлический гул подшипников, снижение давления в системе. Ремонт включает промывку каналов, замену картриджа с подшипниковым узлом и обязательную проверку геометрии сливного патрубка.

Компрессорная карта: чтение параметров

Компрессорная карта – графическое представление рабочих характеристик турбокомпрессора Garrett, отображающее взаимосвязь между расходом воздуха, степенью повышения давления, эффективностью и частотой вращения ротора. Она позволяет определить оптимальные и критические режимы работы турбины, а также диагностировать отклонения.

По горизонтальной оси (абсцисс) указывается массовый расход воздуха через компрессор, измеряемый в фунтах в минуту (lb/min) или килограммах в секунду (kg/s). Вертикальная ось (ординат) отражает степень повышения давления (Pressure Ratio) – отношение давления на выходе компрессора к давлению на входе.

Ключевые элементы карты

- Линии постоянной эффективности (изоэнтропный КПД): Изогнутые концентрические кривые, обозначенные в процентах (например, 70%, 75%). Пиковая эффективность находится в центральной зоне "острова".

- Линия помпажа (Surge Line): Левая граница карты. Работа слева от этой линии вызывает нестабильность потока, вибрации и разрушение подшипников.

- Линия запирания (Choke Line): Правая граница. Достигается при максимальном расходе воздуха, когда поток становится сверхзвуковым, а эффективность резко падает.

- Кривые постоянной скорости (RPM): Параболические линии, показывающие частоту вращения ротора (тыс. об/мин). Сдвигаются вправо и вверх при росте RPM.

Для анализа реальных параметров на карту наносят точку, соответствующую измеренным значениям расхода воздуха и степени сжатия. Если точка находится:

- Близко к линии помпажа – требуется проверить воздушную систему на утечки, состояние интеркулера или корректность работы Wastegate.

- В зоне низкой эффективности (<60%) – снижается мощность двигателя, повышается температура наддувочного воздуха.

- У правой границы – компрессор работает на пределе пропускной способности, необходим выбор турбины с большим хэзингом.

| Параметр на карте | Значение для диагностики |

|---|---|

| Точка ниже линии RPM | Недоиспользование потенциала турбины (проблемы с выхлопом, WG) |

| Точка выше линии RPM | Риск превышения допустимых оборотов, износ вала |

| Сдвиг точки к помпажу | Загрязнение интеркулера, неисправность BOV |

Подбор турбины по карте требует, чтобы расчетная рабочая точка двигателя находилась в зоне 70-75% эффективности, справа от линии помпажа на 10-15% и левее зоны запирания. Сравнение карт разных моделей Garrett помогает выбрать компрессорное колесо с оптимальным расходом для целевой мощности.

Турбояма и инерция ротора

Турбояма (или "турболаг") проявляется как кратковременная задержка реакции турбокомпрессора Garrett при резком нажатии педали газа. Основная причина этого явления – инерция роторной группы, которая не может мгновенно раскрутиться до требуемых оборотов. Ротор турбины Garrett обладает значительной массой, и для преодоления её инерции требуется время и достаточный поток выхлопных газов.

Инерция напрямую зависит от массы и размеров ротора: чем крупнее турбина (например, в высокопроизводительных моделях GTX серии), тем заметнее лаг. Ключевыми факторами, усиливающими турбояму, являются загрязнение геометрии VNT (в турбинах с изменяемым сопловым аппаратом), износ подшипников, нагар на лопатках турбинного или компрессорного колеса, а также недостаточное давление масла в системе смазки.

Методы минимизации и ремонта

Для снижения влияния турбоямы в Garrett применяются следующие решения:

- Битурбо или твин-скролл системы: использование двух турбин разного размера или конструкций с разделёнными каналами для выхлопных газов.

- Оптимизация ротора: уменьшение массы вала и колёс (керамические подшипники, облегчённые сплавы в сериях G-series).

- Точная настройка VNT: обеспечение плавного изменения угла лопаток направляющего аппарата.

При ремонте турбин Garrett для борьбы с инерцией и турбоямой выполняют:

- Чистку и восстановление геометрии VNT-механизма, замену повреждённых лопаток.

- Замену подшипников скольжения и уплотнений для снижения механического трения.

- Динамическую балансировку роторной группы на стенде (допустимое отклонение ≤ 0.5 г·мм).

- Проверку масляных каналов и давления в системе смазки двигателя.

| Фактор влияния | Последствия для инерции | Способ устранения |

|---|---|---|

| Загрязнение соплового аппарата (VNT) | Ухудшение реакции на изменение потока газов | Ультразвуковая очистка, замена дефектных деталей |

| Износ подшипников | Увеличение трения, замедление раскрутки | Установка ремонтного комплекта втулок/упорных подшипников |

| Дисбаланс ротора | Вибрации, повышающие механическое сопротивление | Балансировка с коррекцией массы |

Важно: После ремонта обязательна адаптация блока управления двигателем для корректной работы систем управления наддувом. Игнорирование калибровки может привести к повторному возникновению турбоямы даже при исправной механике.

Симптомы отказа масляного контура

Появление синего или серого дыма из выхлопной системы – явный признак попадания масла в камеры сгорания. Это происходит из-за недостаточной смазки подшипникового узла турбины, ведущей к износу уплотнений вала. Дым наиболее заметен при разгоне или после работы на холостом ходу.

Завывание или скрежет из турбокомпрессора при запуске или остановке двигателя свидетельствует о контакте ротора с корпусом из-за критического износа втулок/подшипников. Этот симптом часто сопровождается металлической стружкой в масляной системе.

Дополнительные индикаторы проблемы

- Снижение мощности двигателя – недостаточное давление наддува из-за повышенного трения в подшипниковом узле

- Утечки масла на стыке турбины с впускным/выпускным трактами – результат повреждения уплотнительных колец

- Повышенный расход масла (0.5-1л/1000км) без видимых подтеков

| Симптом | Причина | Последствия игнорирования |

| Металлическая стружка в масле | Разрушение подшипников скольжения | Заклинивание ротора |

| Запах горелого масла в салоне | Протечки через прокладку картриджа | Возгорание в моторном отсеке |

Вибрация корпуса турбины при работе на холостых оборотах указывает на дисбаланс ротора вследствие деформации вала или коксования масляных каналов. Требует немедленной диагностики для предотвращения катастрофического разрушения узла.

Способы снижения лага турбины Garrett

Турбояма (лаг) возникает из-за инерции турбокомпрессора, которому требуется время для раскрутки выхлопными газами до рабочих оборотов. Это особенно заметно при резком нажатии педали газа на низких оборотах двигателя.

Уменьшение лага критически важно для улучшения отзывчивости турбированного мотора. Рассмотрим ключевые методы решения проблемы применительно к турбинам Garrett.

Оптимизация конструкции и настройки

- Турбины с изменяемой геометрией (VNT): Лопатки направляющего аппарата регулируют поток выхлопных газов, оптимизируя давление на низких оборотах

- Битурбо/твинскролл системы:

- Использование двух турбин разного размера (битурбо) для разных диапазонов оборотов

- Применение двойного канала впуска/выпуска (твинскролл), разделяющего потоки выхлопных газов для снижения интерференции

- Облегченные материалы: Керамические или алюминиевые турбинные колеса уменьшают момент инерции

Доработка сопутствующих систем

- Уменьшение объема впускного тракта:

- Короткие патрубки интеркулера

- Оптимизация формы коллектора

- Настройка выпускной системы:

- Установка коллекторов "4-в-1" вместо "4-в-2-в-1"

- Применение труб меньшего диаметра на низкооборотных моторах

- Программные методы:

- Калибровка угла опережения зажигания

- Антилаг системы (позднее зажигание для повышения температуры выхлопа)

- Управление перепускным клапаном (wastegate)

| Метод | Принцип воздействия | Ограничения |

|---|---|---|

| Уменьшение A/R хаузинга | Ускорение потока выхлопных газов | Риск перекрута турбины на высоких оборотах |

| Облегченные валы | Снижение инерции роторной группы | Уменьшение ресурса, высокая стоимость |

| Низкоинерционные колеса | Быстрый отклик на изменение потока газов | Снижение максимальной производительности |

Корректный подбор турбины Garrett под конкретный двигатель – основа борьбы с турбоямой. Использование слишком большой турбины для маломощного мотора неизбежно усиливает лаг, тогда как правильно рассчитанный размер обеспечивает баланс между отзывчивостью и пиковой производительностью.

Диагностика подтекания масла через турбину Garrett

Подтекание масла через турбину Garrett – критическая неисправность, приводящая к повышенному расходу масла, задымлению выхлопа (сизый или синий дым), риску возгорания в моторном отсеке и ускоренному износу компонентов турбокомпрессора. Масло может просачиваться как со стороны компрессора (видно во впускном тракте и интеркулере), так и со стороны турбины (видно в выпускном патрубке или на выходе из глушителя).

Для точной диагностики источника утечки необходимо исключить другие возможные причины расхода масла (износ ЦПГ, клапанных сальников, неисправность системы вентиляции картера) и провести комплексную проверку узлов и систем, связанных с турбокомпрессором. Неверная диагностика приводит к бесполезной замене исправной турбины.

Основные причины и методы проверки

Ключевые факторы, провоцирующие утечку масла через турбину Garrett:

- Забитый или неисправный маслосливной патрубок:

- Диагностика: Снять сливную магистраль, проверить на отсутствие загибов, внутренних пережатий, закоксовки отложений. Убедиться в свободном прохождении масла под уклон (минимальный угол 30° от горизонтали).

- Повышенное давление в картере:

- Диагностика: Проверить систему вентиляции картера (PCV/клапан, маслоотделитель, шланги) на засорение и заклинивание. Измерить давление в картере на максимальных оборотах двигателя (манометром через масляный щуп). Превышение нормы (обычно > 15-20 mbar) укажет на проблему.

- Недостаточное давление/подача масла на входе в турбину:

- Диагностика: Замерить давление масла на входе в турбокомпрессор специальным манометром (требуются переходники). Сравнить с паспортными данными Garrett для конкретной модели (обычно 2.5-4.0 bar на холостом ходу, 4.0-6.0+ bar под нагрузкой). Проверить состояние масляного фильтра, сетки маслоприемника, работу масляного насоса.

- Износ или повреждение уплотнений вала (сальников):

- Диагностика: Визуальный осмотр геометрии и люфтов вала после снятия турбины. Проверка состояния уплотнительных колец и канавок под них на валу. Важно: Износ сальников часто является следствием проблем с маслоподачей, сливом или давлением в картере!

- Механические повреждения корпуса центрального картриджа или ротора:

- Диагностика: Тщательный осмотр корпусов (улиток) и картриджа на предмет трещин, сколов, следов контакта ротора с корпусом после демонтажа агрегата.

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Масло во впускном патрубке/интеркулере | Утечка со стороны компрессора (сальник, слив) | Осмотр патрубков, замер давления в картере/масла |

| Масло в выпускном тракте/выхлопной трубе | Утечка со стороны турбины (сальник, трещина) | Визуальный осмотр демонтированной турбины |

| Масляные пятна под турбиной | Повреждение корпуса картриджа, сливного патрубка | Механический осмотр, проверка герметичности соединений |

Окончательный вывод о причине утечки и необходимости ремонта/замены турбины Garrett делается только после последовательной проверки ВСЕХ внешних факторов (слив, подача масла, давление в картере) и демонтажа агрегата для дефектовки. Попытки "лечения" заменой только турбины без устранения первопричины гарантированно приведут к повторной неисправности.

Ультразвуковая проверка целостности вала турбины Garrett

Ультразвуковая дефектоскопия вала – критически важный этап диагностики турбокомпрессора Garrett при подозрении на усталостные трещины, внутренние дефекты металла или механические повреждения. Метод основан на анализе прохождения высокочастотных звуковых волн через материал вала турбинного колеса и компрессора. Акустические сигналы генерируются пьезоэлектрическим преобразователем и фиксируются после взаимодействия с внутренней структурой металла.

Специалист последовательно сканирует поверхность вала в зонах максимальных нагрузок: шейки подшипников, галтели, участки крепления колес. Дефекты (трещины, расслоения, полости) изменяют скорость распространения ультразвука или вызывают его отражение. Эти аномалии визуализируются на экране дефектоскопа в виде пиков эхо-сигналов или изменения формы импульса, что позволяет точно локализовать и оценить размеры скрытых повреждений.

Ключевые аспекты методики

- Типы волн: Используются продольные (для глубокого контроля) и поверхностные волны (для выявления поверхностных трещин).

- Критические зоны: Особое внимание – переходным сечениям, местам посадки стопорных гаек и участкам с остаточными напряжениями после термообработки.

- Калибровка: Обязательная настройка прибора по эталонным образцам с искусственными дефектами известных размеров.

| Тип дефекта | Признак на эхограмме | Риски для турбины |

| Трещина усталости | Резкий эхо-сигнал между основными импульсами | Катастрофический излом вала при резонансе |

| Включения/раковины | Множественные хаотичные сигналы малой амплитуды | Снижение прочности, очаг коррозии |

| Расслоение металла | Искажение основного сигнала, "раздвоение" импульса | Прогрессирующее разрушение под нагрузкой |

Обнаружение любых недопустимых дефектов требует замены вала. Попытки ремонта (шлифовка, наплавка) не применяются из-за критичности балансировки и циклических нагрузок. Процедура проводится только при полной разборке турбины после очистки вала от нагара и масла. Результаты протоколируются с указанием координат дефектов и их условных размеров для принятия решения о дальнейшей эксплуатации компонента.

Тестирование актуатора: проверка хода штока

Проверка хода штока актуатора турбины Garrett является обязательной процедурой при диагностике системы наддува. Недостаточный или избыточный ход штока напрямую влияет на производительность турбокомпрессора, точность регулирования давления наддува и может привести к ускоренному износу компонентов.

Для выполнения проверки требуется манометр низкого давления (0-1.5 бар) с ручным насосом, подсоединенный к штуцеру актуатора через вакуумный шланг. Перед началом теста убедитесь в отсутствии механических повреждений тяги, штока и кронштейна, а также в свободном перемещении всех элементов без заеданий.

Последовательность измерений

Порядок действий:

- Зафиксируйте начальное положение штока при нулевом давлении (положение полностью закрытой заслонки).

- Плавно повышайте давление манометром до момента начала движения штока – зафиксируйте значение давления срабатывания (Pнач).

- Продолжайте повышение давления до полного выдвижения штока – зафиксируйте значение конечного давления (Pкон).

- Измерьте линейкой или штангенциркулем полный рабочий ход штока (Lmax) от начальной до конечной точки.

Критерии оценки:

| Параметр | Типовой диапазон | Последствия отклонений |

|---|---|---|

| Давление срабатывания (Pнач) | 0.3-0.6 бар | Раннее/позднее открытие, буст-спайки или турбояма |

| Конечное давление (Pкон) | 0.8-1.2 бар | Недодув/передув, повреждение мембраны |

| Ход штока (Lmax) | 10-15 мм (зависит от модели) | Снижение производительности, заклинивание заслонки |

Важные замечания: Данные в таблице ориентировочные – точные значения для конкретной модели турбины указаны в технической документации Garrett. Если ход штока меньше нормы, проверьте целостность пружины и отсутствие коррозии на тяге. Превышение Lmax свидетельствует о износе шарниров или деформации кронштейна.

Инерционный люфт ротора: допустимые значения

Инерционный люфт ротора турбины Garrett – это допустимое осевое перемещение вала турбокомпрессора, возникающее при резком приложении нагрузки. Он принципиально отличается от недопустимого постоянного люфта, вызванного износом подшипников. Контроль инерционного люфта является обязательным этапом диагностики турбины перед ремонтом или заменой.

Для измерения инерционного люфта ротор вручную проворачивают, после чего резко постукивают по корпусу турбины. Вал при этом смещается вдоль оси, а величина смещения замеряется индикаторным ногтем. Допустимый диапазон строго регламентирован производителем и зависит от модели турбокомпрессора.

Критические параметры и последствия отклонений

Типовые допустимые значения инерционного люфта для турбин Garrett:

| Тип подшипников | Минимальный люфт (мм) | Максимальный люфт (мм) |

|---|---|---|

| Подшипники скольжения (стандарт) | 0,03 | 0,10 |

| Шарикоподшипники (GTX серии) | 0,01 | 0,05 |

Последствия превышения норм:

- Контакт ротора с корпусом турбины или компрессора

- Ускоренный износ уплотнительных колец и втулок

- Попадание масла во впуск/выпуск

- Полное разрушение роторной группы

Важно: Замер производится только на холодной турбине. Значения ниже минимальных указывают на закоксовывание масляных каналов или деформацию вала. При отклонениях от норм требуется разборка, дефектовка и ремонт с заменой изношенных компонентов картриджа.

Демонтаж турбины Garrett без повреждения магистралей

Перед началом демонтажа турбокомпрессора Garrett убедитесь в полном остывании двигателя и наличии свободного доступа к узлу. Подготовьте чистую ветошь, емкости для слива жидкостей, набор инструментов (ключи Torx, рожковые/накидные ключи, головки с удлинителями), а также новые уплотнительные шайбы/прокладки для обратной сборки. Обязательно отсоедините клемму "минус" аккумуляторной батареи.

Последовательно выполните следующие подготовительные операции: сбросьте давление в топливной системе (если турбина связана с ТНВД), снимите элементы воздуховода и интеркулера, ослабьте хомуты патрубков. Тщательно очистите зону вокруг турбины от грязи металлической щеткой или сжатым воздухом – это предотвратит попадание абразива в масляные каналы при откручивании соединений.

Ключевые этапы демонтажа

- Отсоединение масляных магистралей:

- Используйте двойной ключ (один для фиксации штуцера, второй для гайки) во избежание скручивания трубок.

- Перед откручиванием подставьте емкость – вытечет до 100 мл масла.

- Заглушите отверстия в турбине и трубках чистыми ветошью/заглушками.

- Снятие патрубков подачи/отвода охлаждающей жидкости:

- Ослабьте хомуты отверткой с широким шлицем.

- Аккуратно проверните патрубки для "срыва" с посадочных мест – не режьте резину.

- Отключение вакуумных линий и датчиков:

- Пометьте разъемы датчиков положения актуатора или температуры маркером/изолентой.

- Снимайте вакуумные шланги плавным вытягиванием, не допуская надрывов.

- Откручивание крепежных болтов:

- Обработайте резьбовое соединение с выпускным коллектором проникающей смазкой за 10-15 минут до демонтажа.

- Применяйте динамометрический ключ с правильным моментом (указан в manual Garrett).

| Тип соединения | Риск повреждения | Инструмент для защиты |

|---|---|---|

| Маслоподающая трубка | Деформация/скручивание | Парные ключи 17/19 мм |

| Пластиковые патрубки воздуха | Трещины от перетяжки | Торцевой съемник хомутов |

| Фланцы выхлопного тракта | Срыв шпилек | Прогрев горелкой + WD-40 |

При извлечении турбины поддерживайте корпус целиком – не допускайте перекоса или провисания на подключенных шлангах. Используйте монтировку только для создания мизерного зазора между фланцами, избегая ударных нагрузок на керамические лопатки ротора. После демонтажа немедленно закройте впускные/выпускные отверстия турбины пластиковыми заглушками.

Разборка корпуса и снятие картриджа

Отсоедините турбину от впускных/выпускных патрубков и масляных магистралей, тщательно очистив внешние поверхности от загрязнений. Зафиксируйте агрегат в тисках с мягкими губками, избегая деформации корпусных элементов. Ослабьте хомут V-band, соединяющий горячую и холодную улитки, используя специализированный ключ для предотвращения срыва граней.

Аккуратно раскрутите крепёжные болты картриджа (центрального узла), применяя динамометрический ключ для соблюдения усилий, указанных в технической документации Garrett. Снимите обе улитки, проверив их на наличие трещин и следов касания крыльчаток. Удалите остатки прокладок и графитовых уплотнений с посадочных плоскостей.

Извлечение сердцевины турбокомпрессора

- Наденьте съёмник на вал ротора картриджа, равномерно распределяя усилие

- Аккуратно выпрессуйте узел, контролируя параллельность извлечения

- Осмотрите посадочные места в корпусе подшипников на предмет задиров

- Извлеките уплотнительные кольца и термоэкран (при наличии)

| Компонент | Рекомендации по демонтажу |

|---|---|

| Турбинное колесо | Не прилагать ударные нагрузки – керамические лопатки хрупкие |

| Корпус подшипников | Пометьте ориентацию для последующей сборки |

| Стяжные болты | Заменить при наличии деформации резьбы |

Внимание: запрещено использовать абразивы для очистки алюминиевых корпусов. Все демонтированные компоненты рассортируйте, повреждённые детали подлежат обязательной замене. Проверьте люфт вала картриджа – осевой не более 0.05 мм, радиальный до 0.8 мм.

Очистка лопаток компрессора от нагара

Загрязнение лопаток компрессора нагаром, масляными отложениями и частицами пыли существенно снижает эффективность турбины Garrett. Это приводит к уменьшению производительности компрессора, повышению температуры выхлопных газов и риску возникновения помпажа. Регулярная очистка критически важна для поддержания проектных характеристик и предотвращения преждевременного износа.

Процедура требует демонтажа турбокомпрессора и аккуратной разборки для доступа к колесу компрессора. Используются специализированные моющие составы, безопасные для алюминиевых лопаток и покрытий. Механическая очистка жесткими щетками или абразивами недопустима из-за риска повреждения поверхностей и нарушения балансировки.

Ключевые этапы очистки

- Демонтаж и разборка: Снятие турбины с двигателя, отсоединение корпуса компрессора от картриджа.

- Предварительная обработка: Нанесение растворителя для размягчения плотных отложений на 15-30 минут.

- Мойка: Обработка лопаток струей низкого давления с применением мягких щеток из нейлона.

- Промывка: Удаление остатков химии дистиллированной водой или сжатым воздухом.

- Контроль и сушка: Визуальная проверка чистоты, просушка при температуре не выше 80°C.

Важные ограничения:

- Запрещена ультразвуковая очистка колеса компрессора – вызывает кавитационное разрушение кромок лопаток.

- Не допускается нагрев компонентов горелками – термическая деформация нарушает геометрию.

- Обязательна балансировка узла после сборки при обнаружении следов механического воздействия.

Результат: После правильной очистки восстанавливается пропускная способность компрессорной ступени, снижается нагрузка на подшипниковый узел и нормализуется давление наддува. Процедура продлевает ресурс турбины на 30-40% при условии устранения причины загрязнения (неисправность системы вентиляции картера, засор воздушного фильтра).

Определение контактной выработки корпуса

Контактная выработка корпуса турбины Garrett – это механическое повреждение внутренних стенок улитки турбины или компрессора, возникающее при трении вращающихся компонентов (крыльчатки) о неподвижный корпус. Данный дефект свидетельствует о критическом износе или смещении роторной группы относительно оси вращения.

Выработка формируется в виде продольных борозд, задиров или локальных углублений на алюминиевых или чугунных поверхностях корпуса. Глубина и локализация повреждений напрямую влияют на работоспособность узла, так как нарушают геометрию проточной части и герметичность.

Ключевые аспекты диагностики

Визуальные признаки:

- Концентрические риски на входных кромках корпуса компрессора

- Задиры в зоне "языка" турбинной улитки

- Металлическая стружка в масляных магистралях

Методы выявления:

- Инспекция зеркала корпуса при разборке турбокомпрессора

- Измерение глубины выработки щупом или нутромером

- Контрольный зазор между крыльчаткой и корпусом (спецификации Garrett)

| Степень повреждения | Глубина выработки | Допустимость эксплуатации |

|---|---|---|

| Минимальная | до 0.3 мм | Допустима при балансировке |

| Критическая | свыше 0.5 мм | Требуется замена корпуса |

Причины возникновения: осевой люфт вала, деформация ротора, загрязнение масла, термическая усталость металла, нарушение правил запуска/остановки двигателя.

Важно: выработка глубиной более 1 мм провоцирует потерю давления наддува, масложор и вибрации, приводящие к разрушению ротора.

Замена уплотнений без прессовки

Замена маслосъемных уплотнений турбины Garrett без демонтажа картриджа из корпусов возможна при наличии специального инструмента и соблюдении технологии. Этот метод исключает риск повреждения компонентов при разборке/сборке прессом, но требует аккуратности и точного соблюдения последовательности операций.

Ключевое условие – целостность вала и отсутствие критического износа посадочных мест под уплотнения. Предварительно выполняется очистка наружных поверхностей картриджа от нагара и замер биения вала для подтверждения допустимых параметров.

Этапы замены

- Демонтаж старых уплотнений:

- Осторожно поддеть уплотнение тонким съемником с крючковым наконечником

- Извлекать строго вдоль оси вала без перекоса

- Зачистить посадочные канавки от остатков масла и кокса

- Подготовка новых уплотнений:

- Нанести моторное масло на внутреннюю кромку

- Убедиться в правильной ориентации пружин (сторона с фаской – к маслу)

- Установка:

- Использовать оправку с внутренним диаметром ≥ Ø вала

- Наживлять уплотнение строго параллельно посадочному пояску

- Равномерно запрессовать оправкой ударами резинового молотка

Важно: После установки проверить свободу вращения вала рукой – не допускается заедание или повышенное сопротивление. Обязательна замена масла и фильтра, запуск двигателя с последующей проверкой на отсутствие течей в режиме холостого хода и под нагрузкой.

| Тип уплотнения | Рекомендуемый инструмент | Контрольный параметр |

|---|---|---|

| Компрессорное (T25, GT28) | Оправка Ø22-24мм | Глубина посадки 0,5±0,1мм |

| Турбинное (GT30, GT35) | Оправка Ø18-20мм | Зазор между уплотнением и буртом ≤0,3мм |

Сборка балансированного узла ротора

Балансировка узла ротора – критический этап при ремонте турбин Garrett, напрямую влияющий на ресурс, виброустойчивость и эффективность турбокомпрессора. Дисбаланс вызывает разрушение подшипников, повышенный износ уплотнений и может привести к катастрофическому отказу турбины. Точность балансировки измеряется в грамм-миллиметрах (г·мм), а допустимые значения строго регламентированы производителем для каждой модели.

Узел ротора (картридж) объединяет турбинное и компрессорное колеса, закрепленные на общем валу. После замены компонентов или механической обработки обязательна динамическая балансировка в сборе на специальных стендах. Процедура требует чистоты: микрочастицы грязи на посадочных поверхностях искажают результаты. Все детали перед сборкой промываются и обезжириваются.

Этапы сборки и балансировки

- Подготовка компонентов: Контроль геометрии вала, колес и упорных поверхностей. Поврежденные элементы бракуются.

- Предварительная сборка: Колеса напрессовываются на вал с фиксацией гайкой. Применяется динамометрический ключ для точного усилия затяжки.

- Динамическая балансировка:

- Ротор крепится на балансировочном станке с эластичными опорами.

- Станок раскручивает узел до рабочих оборотов (часто свыше 100 000 об/мин).

- Датчики фиксируют вибрации и фазу дисбаланса.

- Коррекция дисбаланса:

- Снятие металла фрезерованием с задних дисков колес (никогда с лопаток).

- Использование балансировочных шайб на валу (для некоторых моделей).

- Контрольный прогон: Повторная балансировка после коррекции. Допустимый остаточный дисбаланс – менее 0,3 г·мм для большинства Garrett.

После балансировки узел повторно разбирается для установки подшипников, уплотнений и корпусов. Окончательную проверку вибрации проводят на стенде под давлением, имитируя реальные условия работы. Несоблюдение технологии балансировки аннулирует гарантию и резко снижает срок службы турбины.

Правила установки новых крепежных болтов

Строго используйте только оригинальные крепежные болты и гайки, рекомендованные Garrett. Применение несертифицированных аналогов приводит к нарушению моментов затяжки, ускоренной усталости металла и риску разрушения соединения под нагрузкой. Визуально проверьте резьбу новых болтов на отсутствие забоин, коррозии или деформации перед монтажом.

Очистите резьбовые отверстия в корпусе турбины и компонентах шаговой разверткой или метчиком подходящего размера для удаления нагара, остатков старой резьбовой фиксации и загрязнений. Продуйте каналы сжатым воздухом. Отсутствие очистки вызывает неправильный момент затяжки и перекос болтов.

Ключевые этапы монтажа

- Нанесите на резьбу только указанный в спецификации Garrett фиксатор (обычно высокотемпературный анаэробный состав). Избыток фиксатора попадает в масляные каналы.

- Вручную вкрутите все болты до упора для правильного центрирования. Затяжка без предварительной посадки вызывает перекос и срез резьбы.

- Затягивайте крепеж строго в последовательности, указанной в мануале (например, крест-накрест для фланцев). Используйте динамометрический ключ.

- Примените многоступенчатую затяжку:

- Первый проход: 30% от конечного момента.

- Второй проход: 60% от конечного момента.

- Финальный проход: 100% момента (значение из техдокументации на конкретную модель).

- Для фланцевых соединений с несколькими болтами после финальной затяжки выполните дополнительный проход по кругу для выравнивания нагрузки.

Контроль качества

| Параметр | Требование | Инструмент контроля |

|---|---|---|

| Момент затяжки | Соответствие спецификации (Н·м) | Поверенный динамометрический ключ |

| Параллельность фланцев | Отсутствие зазоров >0.05 мм | Щуп, визуальный осмотр |

| Выступание болтов | Равномерность по периметру | Штангенциркуль |

Тест на герметичность после ремонта

Проверка герметичности – обязательный этап после сборки турбины Garrett, позволяющий выявить утечки воздуха, масла или выхлопных газов. Отсутствие герметичности критично влияет на производительность, экономичность и ресурс агрегата, приводя к падению давления наддува, повышенному расходу масла и риску попадания посторонних частиц в систему.

Тестирование проводится на специализированных стендах, имитирующих рабочие условия турбокомпрессора. Основные проверяемые зоны включают корпус компрессора, корпус турбины, патрубки, уплотнения вала, а также интеркулер и воздушные магистрали при комплексной диагностике.

Методы и этапы тестирования

Применяются два ключевых способа контроля:

- Пневмотест: Подача сжатого воздуха (0.3-0.5 бар) в корпус компрессора/турбины с погружением узла в воду или обработкой мыльным раствором. Пузырьки воздуха визуально фиксируют места утечек.

- Вакуумный тест: Откачка воздуха из масляных каналов с созданием разрежения. Падение вакуума на манометре указывает на негерметичность уплотнений или трещины в корпусе.

Порядок выполнения:

- Фиксация турбины на стенде

- Подключение воздушных/вакуумных линий к проверяемым полостям

- Подача давления/разрежения с контролем по манометру

- Визуальный осмотр или нанесение мыльной эмульсии

- Фиксация дефектов (трещины, неплотности фланцев, износ уплотнений)

| Параметр | Норма | Отклонение |

|---|---|---|

| Давление (пневмотест) | 0.3-0.5 бар | Падение >0.05 бар/мин |

| Разрежение (вакуум-тест) | -0.8...-1.0 бар | Снижение >20% за 30 сек |

Критические дефекты, требующие переборки: повреждение "улитки", коррозия картриджа, износ маслосъемных колец, деформация фланцев. Мелкие неплотности соединений часто устраняются заменой прокладок или подтяжкой крепежа.

Ошибки монтажа патрубков и последствия

Неправильная установка воздушных и масляных магистралей – распространенная причина преждевременного выхода из строя турбин Garrett. Критическими ошибками являются перегибы шлангов, несоответствие диаметров, нарушение геометрии соединений и недостаточная затяжка хомутов.

Использование поврежденных или неоригинальных патрубков, монтаж без учета тепловых зазоров, а также неправильная ориентация соединений ведут к локальным сопротивлениям потокам. Особенно опасны деформации маслоподающих линий и перекручивание уплотнительных поверхностей.

Типичные последствия монтажных ошибок

| Ошибка | Последствие для турбины |

|---|---|

| Пережатые воздуховоды | Снижение давления наддува, компрессорное помпажное течение, перегрев |

| Негерметичность впускного тракта | Загрязнение крыльчатки абразивами, дисбаланс вала, ускоренный износ |

| Перегибы маслопроводов | Масляное голодание подшипников, задиры вала, закоксовывание |

| Протечки масляных соединений | Падение давления в системе смазки, синий дым выхлопа, угар масла |

| Некорректный угол установки дренажного патрубка | Затрудненный слив масла, противодавление, выдавливание сальников |

Нарушение соосности фланцев создает механические напряжения в корпусах картриджа, провоцируя трещины горячей части. Неплотные соединения на выходе компрессора вызывают потерю до 30% производительности. Особенно критичны утечки после MAF-сенсора – они приводят к некорректному расчету воздушной массы ЭБУ.

Диагностические признаки ошибочного монтажа включают свист на стыках патрубков, масляные подтеки на соединениях, неестественные заломы шлангов. При ремонте обязательна замена деформированных элементов и применение динамометрического ключа для хомутов. Геометрия магистралей должна обеспечивать плавные изгибы без сопротивления потоку газов/масла.

Проблемы с обогащением смеси после установки

Обогащение топливовоздушной смеси после монтажа турбины Garrett проявляется в виде черного дыма из выхлопа, повышенного расхода топлива, запаха бензина, снижения мощности и закоксовывания свечей зажигания. Это критичное состояние, ведущее к ускоренному износу двигателя, прогару поршней и выходу катализатора из строя.

Основные причины связаны с несоответствием топливоподачи возросшему объему воздуха от турбокомпрессора. Ошибки калибровки ЭБУ, механические неисправности компонентов или некорректный подбор форсунок нарушают стехиометрический баланс смеси в сторону избытка топлива.

Ключевые причины и методы устранения

| Причина | Решение |

|---|---|

| Отсутствие калибровки ЭБУ под турбину | Чип-тюнинг с коррекцией топливных карт и параметров наддува |

| Некорректная работа ДМРВ/MAF-сенсора | Диагностика датчика, очистка чувствительного элемента, замена |

| Повышенное давление топлива (неисправный регулятор) | Замер давления, замена регулятора или топливного насоса |

| Утечки вакуума (влияют на регулятор давления) | Проверка герметичности шлангов, замена уплотнений |

| Неверный подбор форсунок (завышенная производительность) | Установка форсунок с расходом, соответствующим мощности турбины |

Дополнительные диагностируемые элементы:

- Датчик температуры охлаждающей жидкости (ECT): ложные показания "холодного двигателя" провоцируют переобогащение

- Кислородный датчик (лямбда-зонд): загрязнение или поломка нарушают обратную связь с ЭБУ

- Топливный фильтр/сетка насоса: засор вызывает колебания давления

Турбозащита: выбор масла и фильтров

Качественное масло критично для ресурса турбины Garrett, так как выполняет три ключевые функции: смазку подшипников вала, охлаждение горячих узлов и очистку от продуктов износа. Несоответствие масла требованиям приводит к коксованию каналов, задирам вала и преждевременному выходу турбокомпрессора из строя.

Фильтры напрямую влияют на чистоту масляного потока: низкокачественные элементы пропускают абразивные частицы, вызывающие эрозию втулок и крыльчаток. Недостаточная пропускная способность или отсутствие противодренажного клапана провоцируют масляное голодание при запуске, что для турбины особенно губительно.

Ключевые требования к расходным материалам

Требования к маслу:

- Вязкость: Соответствие допускам производителя ДВС (обычно 5W-30/5W-40/0W-40)

- Стандарты: API SN/SP или ACEA C2/C3/C5 (для бензиновых); ACEA E9/E7 (для дизельных)

- Спецификации: Обязательное наличие допусков OEM (MB 229.5, VW 502 00/505 00, BMW LL-04)

- Термостабильность: Низкая испаряемость (NOACK ≤ 13%) и устойчивость к окислению

Требования к масляным фильтрам:

| Параметр | Рекомендация | Последствия нарушения |

|---|---|---|

| Фильтрующая способность | ≥ 99% при 20-25 мкм | Абразивный износ подшипников |

| Противодренажный клапан | Герметичная силиконовая мембрана | Сухой пуск турбины |

| Перепускной клапан | Давление срабатывания 1.2-1.8 бар | Нефильтрованное масло в системе |

| Корпус | Стальной, с защитой от коррозии | Разрушение фильтра при вибрациях |

Критичные запреты: Не допускается применение масел с низкокачественной базой (группа I-II) или универсальных фильтров без подтверждённых характеристик. Интервалы замены должны строго соответствовать регламенту автомобиля, особенно при эксплуатации в тяжёлых режимах.

Регламент холодного пуска зимой

Холодный пуск двигателя с турбокомпрессором Garrett требует строгого соблюдения процедур для минимизации сухого трения в подшипниковом узле турбины. Низкие температуры резко увеличивают вязкость моторного масла, замедляя его поступление к критическим компонентам турбонагнетателя в первые секунды работы.

Пренебрежение регламентом приводит к масляному голоданию, проворачиванию втулок, задирам вала и ускоренному износу уплотнений. Это сокращает ресурс турбины на 30-40% и провоцирует необходимость дорогостоящего ремонта с заменой картриджа.

Поэтапная процедура холодного пуска

- Подготовка перед запуском

- Проверьте уровень и состояние масла (зимняя синтетика 0W-40/5W-40)

- Убедитесь в исправности АКБ (напряжение ≥12.5V при -20°C)

- При температуре ниже -25°C используйте предпусковой подогреватель

- Процесс запуска

- Включите зажигание на 10-15 секунд (без запуска) для активации топливного насоса

- Выжмите сцепление (для МКПП) для снижения нагрузки на стартер

- Запускайте двигатель без добавления газа

- Прогрев на холостом ходу

Температура воздуха Минимальное время прогрева От 0°C до -15°C 3-4 минуты От -16°C до -25°C 5-7 минут Ниже -26°C 8-10 минут Контролируйте стабилизацию оборотов (не более 1000 об/мин) и начало роста температуры ОЖ.

- Начало движения

- Первые 5 км двигайтесь на оборотах ≤2000 об/мин

- Избегайте резких ускорений и нагрузок на турбину

- Не включайте повышенные передачи при буксовании

Критические запреты: Категорически исключите "прогазовку" перед запуском и в первые 2 минуты работы двигателя. Не используйте автономные предпусковые подогревы турбокомпрессора – резкий температурный перепад вызывает коробление вала.

Прогрев и охлаждение турбины перед выключением

Прогрев турбокомпрессора Garrett после холодного пуска двигателя критичен для долговечности компонентов. Недостаточный прогрев приводит к резкому тепловому расширению деталей при подаче нагрузки, вызывая деформации вала, ротора и корпуса. Рекомендуется поддерживать обороты холостого хода 1,5-3 минуты (в зависимости от температуры окружающей среды) перед началом движения, обеспечивая равномерное распределение тепла и стабильную подачу масла.

Охлаждение турбины перед глушением двигателя – обязательная процедура для предотвращения коксования масла в подшипниковом узле. При резкой остановке после интенсивной работы раскалённый корпус турбины (до 900°C) превращает остатки масла в нагар, что вызывает закупорку каналов, масляное голодание и ускоренный износ. Для Garrett GT/GTX серий достаточно 30-60 секунд работы на холостом ходу, тогда как мощные модели серии G требуют до 3 минут.

Ключевые правила эксплуатации

- Прогрев перед нагрузкой: Избегайте резкого увеличения оборотов до прогрева масла до 60°C

- Контроль температуры: Используйте пирометр или термодатчики для оценки нагрева турбоузла

- Турботаймеры: Установка электронных реле задержки отключения гарантирует соблюдение времени охлаждения

| Тип двигателя | Время охлаждения | Риски при нарушении |

|---|---|---|

| Бензиновый (серии GT) | 1-2 минуты | Коксование масла, задиры вала |

| Дизельный (серии G) | 2-3 минуты | Деформация улитки, разрушение подшипников |

| Гоночные модификации | 3-5 минут | Повреждение керамических роторов |

При ремонте турбин Garrett следы перегрева идентифицируются по синему оттенку вала, канавкам на втулках и закоксованным масляным полостям. Для восстановления таких узлов требуется полная разборка, химическая очистка и замена термонагруженных деталей.

Обслуживание интеркулера по пробегу

Интеркулер требует плановых проверок и очистки для сохранения эффективности охлаждения наддувочного воздуха. Загрязнение масляным нагаром, пылью и насекомыми снижает теплопередачу, повышая температуру воздуха на впуске и риск детонации.

Игнорирование обслуживания ведет к падению мощности, увеличению расхода топлива и перегреву турбокомпрессора Garrett. Контроль состояния патрубков и соединений предотвращает утечки давления наддува.

Рекомендуемые интервалы и процедуры

| Пробег (км) | Действия |

|---|---|

| 20 000 – 30 000 |

|

| 60 000 – 80 000 |

|

Технология промывки:

- Замочите интеркулер в моечном растворе на 30-40 минут

- Промойте соты мягкой щеткой и низким напором воды

- Просушите сжатым воздухом (обязательно удалите влагу полностью)

- Проверьте целостность пластиковых бачков и алюминиевого сердечника

Признаки деградации подшипникового узла

Деградация подшипникового узла турбины Garrett проявляется через серию характерных симптомов, напрямую влияющих на работу турбокомпрессора. Износ подшипников увеличивает зазоры между валом и корпусом, нарушая центровку вращающейся группы и снижая эффективность смазки.

Ключевые индикаторы прогрессирующего износа включают аномальные звуки, вибрации и изменения в поведении системы. Своевременное выявление этих признаков критически важно для предотвращения катастрофического разрушения турбины и дорогостоящего ремонта.

Основные симптомы износа

- Характерный вой или свист при работе турбины, усиливающийся на холостом ходу или при сбросе газа

- Металлический скрежет или стук при запуске/остановке двигателя

- Повышенная вибрация корпуса турбокомпрессора

- Утечки моторного масла в компрессорном или турбинном патрубках

- Синий дым из выхлопа при перегазовках (сгорание масла)

При диагностике обязательной проверке подлежат:

- Радиальный люфт вала (норма: 0,05-0,15 мм)

- Осевой люфт вала (норма: до 0,08 мм)

- Наличие задиров на поверхностях подшипников

- Состояние бустерного кольца и уплотнений

| Параметр | Норма | Критическое значение |

| Радиальный зазор | 0.05-0.15 мм | >0.25 мм |

| Осевой зазор | 0.01-0.08 мм | >0.1 мм |

| Шумовой фон | Равномерный гул | Локальный вой/визг |

ВАЖНО: Проверка люфтов выполняется только на остывшем агрегате после демонтажа воздуховодов. Пренебрежение этим правилом приводит к ложным диагнозам. Комбинированное превышение радиального и осевого зазоров требует немедленного ремонта узла.

Список источников

При подготовке материалов о турбинах Garrett использовались специализированные технические документы и авторитетные отраслевые ресурсы. Основное внимание уделялось точности описания конструктивных особенностей, рабочих принципов и процедур обслуживания.

Ниже представлен перечень ключевых источников, обеспечивающих достоверность приведённой информации. Все материалы проверены на соответствие актуальным инженерным стандартам и практикам ремонта.

Официальные и технические материалы

- Официальный сайт Garrett Motion (разделы: продукт-портфель, технические бюллетени, руководства по обслуживанию)

- Каталоги Garrett Turbo (детальные спецификации моделей, эксплуатационные параметры)

- Сервисные мануалы Garrett (пошаговые инструкции по диагностике, разборке/сборке, ремонту)

Специализированная литература

- Учебные пособия по турбонаддуву ДВС (технические вузы РФ, главы о конструкции турбокомпрессоров)

- Профильные журналы "Автосервис" и "Транспортные двигатели" (аналитические статьи о ремонтных технологиях)

Экспертные ресурсы

- Протоколы испытаний турбин (отчёты независимых лабораторий по износостойкости компонентов)

- Материалы отраслевых конференций по турботехнике (доклады инженеров Garrett, тезисы по модернизациям)