Турбонаддув - устройство, плюсы и минусы

Статья обновлена: 28.02.2026

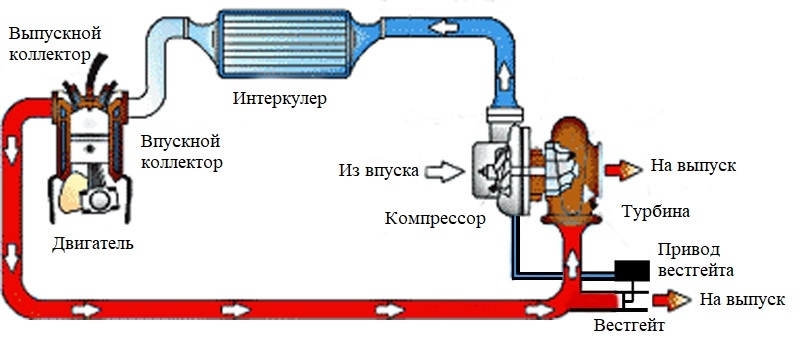

Система турбонаддува стала неотъемлемой частью современных двигателей внутреннего сгорания.

Её цель – повышение мощности без увеличения рабочего объёма цилиндров.

Турбокомпрессор использует энергию выхлопных газов для нагнетания воздуха в камеры сгорания.

Этот процесс имеет как значительные преимущества, так и определённые технические ограничения.

Статья детально разберёт механизм работы системы, её сильные и слабые стороны.

Исторический контекст изобретения турбины

Концепция турбонагнетателя зародилась задолго до появления ДВС: в 1791 году англичанин Джон Барбер запатентовал устройство, использующее выхлопные газы для привода компрессора, нагнетающего воздух в камеру сгорания. Это изобретение предназначалось для стационарных газотурбинных установок, но не получило практического воплощения из-за технологических ограничений эпохи.

Первый работоспособный турбокомпрессор для двигателя создал швейцарский инженер Альфред Бюхи в 1905 году. Его система повышала мощность дизельного судового двигателя за счет сжатия воздуха отработавшими газами. Ключевым прорывом стала разработка жаропрочных материалов и точная балансировка ротора, позволившие турбине выдерживать высокие температуры и обороты.

Этапы промышленного внедрения

- Авиация (1920-е): General Electric внедрила турбонаддув в авиадвигатели для компенсации нехватки кислорода на больших высотах.

- Судостроение и грузовики (1930-е): Широкое применение в дизельных установках Caterpillar и Cummins благодаря эффективности при низких оборотах.

- Автомобили (1962-1978): Oldsmobile Jetfire и Porsche 911 Turbo 930 стали первыми серийными легковыми моделями с турбонаддувом, столкнувшись с проблемами "турбоямы".

| Период | Сфера применения | Технологический барьер |

|---|---|---|

| 1910-1920 | Опытные дизельные установки | Отсутствие жаропрочных сплавов |

| 1970-1980 | Спортивные автомобили | Задержка отклика (турболаг) |

| 2000-н.в. | Массовый автопром | Оптимизация для малых объемов |

Критическим фактором развития стала Вторая мировая война: военные самолеты требовали мощности в разряженной атмосфере, что ускорило совершенствование конструкций. К 1950-м годам турбины стали стандартом для авиации и тяжелой техники, хотя для массовых автомобилей потребовались дополнительные десятилетия для решения проблем надежности и стоимости.

Физический принцип действия турбонаддува

Турбонаддув реализует принудительное нагнетание воздуха в цилиндры двигателя за счёт энергии отработавших газов. Выхлопные газы, обладающие высокой температурой и давлением, направляются в турбинную часть устройства. Проходя через лопатки турбинного колеса, они заставляют его вращаться с высокой скоростью (до 250 000 об/мин).

На одном валу с турбинным колесом жёстко закреплено компрессорное колесо. Их синхронное вращение приводит к тому, что компрессор втягивает атмосферный воздух, сжимает его и под давлением подаёт во впускной коллектор двигателя. Это увеличивает массу кислорода, поступающего в камеры сгорания, что позволяет эффективнее сжечь больше топлива за цикл.

Ключевые этапы преобразования энергии

- Тепловая энергия выхлопа → Кинетическая энергия вращения турбины

- Кинетическая энергия вала → Механическая работа компрессора

- Сжатие воздуха компрессором → Повышение плотности кислорода

Повышение плотности воздуха требует его охлаждения перед подачей в цилиндры. Для этого используется интеркулер – радиатор промежуточного охлаждения. Уменьшение температуры заряда дополнительно увеличивает его плотность и снижает риск детонации.

| Параметр | Без турбонаддува | С турбонаддувом |

|---|---|---|

| Кислород в цилиндре | Атмосферное давление | Повышенное давление (0.5-2.5 бар) |

| Эффективность сгорания | Ограничена естественным всасыванием | Рост мощности на 20-50% при том же объёме |

Скорость реакции турбины (турбояма) зависит от инерции роторов и эффективности преобразования энергии. Современные системы используют:

- Турбины с изменяемой геометрией лопаток (VGT)

- Двухступенчатые компрессоры

- Электрические приводы для мгновенного наддува

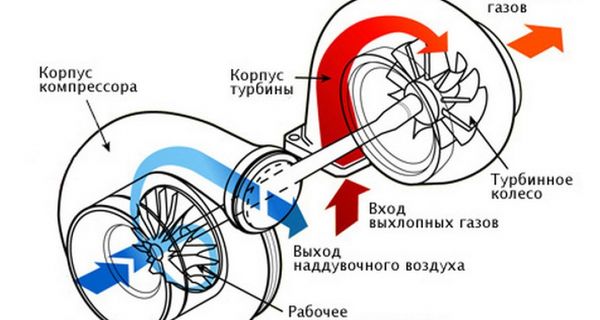

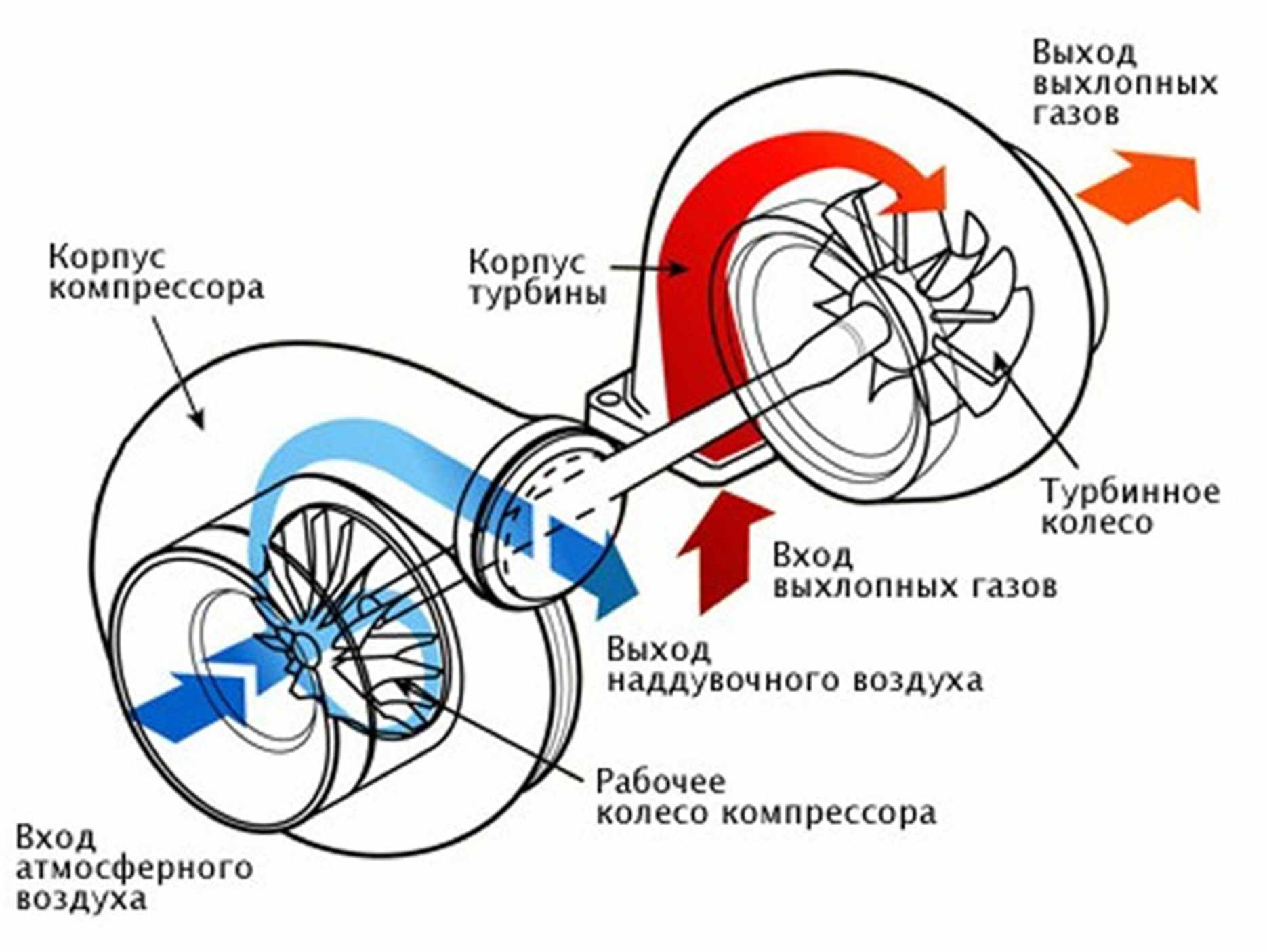

Роль выхлопных газов в работе турбокомпрессора

Выхлопные газы двигателя направляются в корпус турбины через выпускной коллектор. Энергия этих горячих (700-1000°C) и движущихся под давлением газов воздействует на лопатки турбинного колеса, преобразуя кинетическую и тепловую энергию потока в механическое вращение. Турбинное колесо жёстко закреплено на валу, который передаёт крутящий момент на компрессорное колесо в противоположной части агрегата.

Скорость вращения турбины напрямую зависит от объёма и скорости потока выхлопных газов, которые увеличиваются с ростом оборотов двигателя. Чем интенсивнее газовый поток – тем выше частота вращения турбины (до 250 000 об/мин), что заставляет компрессор нагнетать больше воздуха во впускной тракт. Таким образом, энергия отработанных газов, которая в атмосферных двигателях теряется, становится движущей силой для повышения мощности.

Ключевые аспекты влияния выхлопных газов

- Энергоэффективность: Утилизация тепловой и кинетической энергии выхлопа повышает КПД двигателя

- Регулирование производительности: Вестгейт (перепускной клапан) контролирует давление наддува, перенаправляя избыток газов мимо турбины

- Термическая нагрузка: Высокие температуры выхлопа создают экстремальные условия работы турбины, требующие жаропрочных материалов

| Параметр выхлопных газов | Влияние на турбокомпрессор |

|---|---|

| Объёмный расход | Определяет скорость вращения турбины и давление наддува |

| Температура | Повышает эффективность преобразования энергии, но ускоряет износ |

| Давление | Создаёт усилие на лопатках турбинного колеса |

Конструкция ротора турбины: турбинное колесо

Турбинное колесо является центральным элементом ротора турбокомпрессора, непосредственно преобразующим энергию выхлопных газов во вращательное движение. Оно жестко закреплено на валу и размещается внутри корпуса турбины, спроектированного для эффективного подвода и направления потока отработавших газов. Форма и геометрия лопаток играют решающую роль в эффективности этого преобразования.

Колесо изготавливается методом литья из жаропрочных сплавов на основе никеля (например, инконель), способных выдерживать экстремальные термические и механические нагрузки – температуры до 1050°C и центробежные силы, превышающие 100 000 g. Лопатки имеют сложную пространственную форму, оптимизированную под высокие скорости газового потока и минимальные потери энергии.

Ключевые конструктивные особенности

- Аэродинамический профиль лопаток: Серповидная или переменная геометрия сечения обеспечивает плавное изменение скорости газа и снижение турбулентности.

- Ступица и задняя стенка: Усиленные зоны, воспринимающие основные механические напряжения от центробежных сил и крутящего момента.

- Соединение с валом: Осуществляется через фрикционную сварку или посадку с натягом, гарантируя монолитность конструкции при высоких оборотах.

- Диаметр колеса: Влияет на инерционность и отзывчивость турбины («турбояму»). Меньший диаметр – быстрее раскрутка, но ниже пиковая мощность.

| Параметр | Влияние на работу |

|---|---|

| Количество лопаток | Определяет равномерность нагрузки и КПД: больше лопаток – выше эффективность на низких оборотах, но выше инерция. |

| Материал | Жаропрочность и плотность сплава ограничивают максимальные обороты и долговечность при тепловых ударах. |

| Термодинамический КПД | Зависит от точности литья и чистоты поверхности лопаток (снижает потери на трение и вихреобразование). |

Современные разработки включают колеса с обрезанной периферией (trim), регулирующие момент инерции и пропускную способность, а также цельнокерамические или композитные решения для снижения веса и повышения температурной стойкости. Основным ограничением остается компромисс между прочностью (требующей массивной конструкции) и инерционностью (замедляющей реакцию на педаль газа).

Компрессорное колесо: сжатие воздушного заряда

Компрессорное колесо представляет собой крыльчатку сложной аэродинамической формы, закреплённую на валу турбины. Вращаясь с высокой скоростью (до 300 000 об/мин), оно захватывает атмосферный воздух через центральное впускное отверстие. Лопасти колеса разгоняют воздушный поток, направляя его к периферии под действием центробежных сил.

При движении вдоль спирального канала корпуса компрессора (улитки) кинетическая энергия потока преобразуется в давление. Воздух сжимается в 1.5–3 раза относительно атмосферного, одновременно повышается его температура. Сжатый заряд поступает в интеркулер для охлаждения перед подачей в цилиндры двигателя.

Ключевые особенности процесса сжатия

Эффективность работы определяется несколькими факторами:

- Геометрия лопаток: Аэродинамический профиль и угол атаки влияют на КПД преобразования кинетической энергии в давление.

- Скорость вращения: Рост оборотов увеличивает степень сжатия, но создаёт риск помпажа при резком закрытии дросселя.

- Материал колеса: Алюминиевые сплавы или титан обеспечивают прочность при экстремальных нагрузках и температурах.

Преимущества и недостатки

| Достоинства | Недостатки |

|

|

Сбалансированность конструкции критична для долговечности: дисбаланс в 0.3 грамма на скорости 100 000 об/мин создаёт нагрузку свыше 70 кг на опорные подшипники. Современные системы управления минимизируют недостатки через регулировку геометрии турбины и точный контроль наддува.

Корпус турбины: устройство "улитки"

Корпус турбины, известный как "улитка", представляет собой спиралевидный канал, преобразующий кинетическую энергию выхлопных газов в механическое вращение крыльчатки. Его геометрия критична для эффективного ускорения потока газов перед подачей на лопатки турбинного колеса. Конструкция обеспечивает равномерное распределение давления по окружности колеса, минимизируя турбулентность и гидравлические потери.

Изготавливается улитка преимущественно из жаропрочных сплавов чугуна или стали, способных выдерживать температуры до 1000°C. Внутренняя поверхность часто имеет специальное покрытие для снижения тепловой инерции и повышения стойкости к коррозии. Форма канала сужается по мере приближения к турбинному колесу, что увеличивает скорость газового потока согласно принципу Бернулли.

Ключевые элементы конструкции

- Входной патрубок – соединяется с выпускным коллектором, направляя выхлопные газы в спиральный канал.

- Спиральный канал (A/R-сечение) – сужающийся профиль, где отношение площади поперечного сечения (A) к радиусу от центра колеса (R) определяет характеристику наддува.

- Диффузор (сопловой аппарат) – в моделях с изменяемой геометрией содержит регулируемые лопатки для оптимизации потока под разные режимы работы двигателя.

- Выходное отверстие – сопрягается с центральным валом, передающим вращение на компрессорное колесо.

| Параметр конструкции | Влияние на работу |

|---|---|

| Меньшее значение A/R | Быстрый отклик на низких оборотах, но ограничение потока на высоких |

| Большее значение A/R | Высокая пиковая мощность, но запаздывание наддува (турбояма) |

| Материал корпуса | Определяет термостойкость, долговечность и массу узла |

Герметичность соединения с турбинным колесом обеспечивается тепловыми экранами и уплотнительными кольцами, предотвращающими утечки газов и потерю энергии. Выхлопной поток, проходя по сужающемуся каналу, создает центростремительное ускорение, раскручивая крыльчатку до 200 000 об/мин. Современные решения часто интегрируют водяное охлаждение в корпус для снижения тепловой нагрузки на смежные компоненты.

Механизм привода турбины от выхлопной системы

Выхлопные газы двигателя под высоким давлением и температурой направляются в корпус турбины через выпускной коллектор. Этот поток газов проходит через специальный спиралевидный канал (улитку), который ускоряет их движение и фокусирует на лопатках турбинного колеса.

Кинетическая энергия и давление выхлопных газов заставляют турбинное колесо вращаться с очень высокой скоростью (часто до 200 000 об/мин и более). Турбинное колесо жёстко закреплено на одном валу с компрессорным колесом, расположенным в другой части корпуса турбокомпрессора.

Ключевые компоненты привода

- Турбинное колесо: Лопастная крыльчатка, преобразующая энергию выхлопных газов во вращение.

- Общий вал: Механически связывает турбинное и компрессорное колеса.

- Корпус турбины (улитка): Формирует поток газов для оптимального воздействия на лопатки.

- Система подшипников: Обеспечивает минимальное трение при вращении вала на экстремальных скоростях.

Скорость вращения турбины прямо пропорциональна количеству и энергии выхлопных газов, которое зависит от оборотов и нагрузки двигателя. Это создаёт эффект "турбоямы" – задержку реакции на резкое нажатие педали газа, пока поток выхлопа не раскрутит турбину достаточно.

| Фактор | Влияние на привод турбины |

|---|---|

| Давление выхлопных газов | Определяет усилие на лопатках турбинного колеса |

| Температура выхлопа | Повышает энергию газового потока (чем выше – тем эффективнее раскрутка) |

| Объём выхлопных газов | Влияет на скорость достижения рабочих оборотов турбины |

Современные системы часто включают геометрию переменной турбины (VGT) или регулируемые направляющие аппараты, которые оптимизируют поток выхлопных газов на разных оборотах, улучшая отзывчивость и снижая инерционность привода.

Соединительный вал между турбинным и компрессорным колесами

Соединительный вал – монолитный стальной компонент, напрямую связывающий турбинное колесо в горячей части и компрессорное колесо в холодной части турбины. Его ключевая задача – синхронная передача кинетической энергии выхлопных газов с турбины на компрессор без потерь. Конструкционно вал интегрирован в картридж турбонагнетателя через подшипниковый узел.

Вал работает в экстремальных условиях: вращается со скоростью до 300 000 об/мин при температуре горячей части свыше 900°C. Для предотвращения разрушения используется высоколегированная сталь (часто инконель), термоупрочнённая методом закалки. Точная балансировка вала с колёсами – обязательное требование, так как даже микронный дисбаланс вызывает вибрации, разрушающие подшипники.

Критичные особенности и требования

Основные инженерные решения для обеспечения надёжности:

- Система смазки: Масляная плёнка в подшипниках скольжения (реже качения) снижает трение и отводит тепло. Недостаточное давление масла или загрязнения вызывают задиры и заклинивание.

- Тепловая защита: Термостойкие уплотнения и каналы охлаждения картриджа минимизируют теплопередачу от горячего конца к холодному, защищая подшипники и вал от перегрева.

- Минимальный зазор: Точная обработка шеек вала и втулок подшипников обеспечивает стабильную масляную прослойку, предотвращая контакт металла с металлом.

Неисправности вала проявляются характерными симптомами:

- Синий дым из выхлопа (горит масло при повреждении уплотнений)

- Свист или вой турбины (утечки воздуха, дисбаланс)

- Падение мощности двигателя (снижение эффективности нагнетания)

| Параметр | Значение/Требование |

| Материал | Жаропрочная сталь (инконель, кованая сталь) |

| Допуск дисбаланса | Менее 0.3 г·мм на рабочих оборотах |

| Рабочая температура горячей части | 800–950°C |

| Минимальное давление масла | 1.5–4.0 бар (зависит от модели) |

Продление ресурса вала достигается строгим соблюдением интервалов замены масла, использованием рекомендованных смазочных материалов, прогревом турбины перед нагрузками и охлаждением перед остановкой двигателя. Дефекты вала или подшипников обычно требуют замены всего турбокартриджа.

Система подшипников скольжения в турбокомпрессоре

Подшипники скольжения в турбокомпрессоре представляют собой втулки, между внутренней поверхностью которых и вращающимся валом турбины и компрессора создаётся тонкая масляная плёнка. Эта плёнка формируется под давлением моторного масла, непрерывно подаваемого из системы смазки двигателя через каналы в корпусе подшипников. Вращающийся вал "всплывает" в масляном слое, что обеспечивает бесконтактное вращение с минимальным трением.

Стабильная работа системы зависит от постоянного давления и чистоты масла, а также от точных зазоров между валом и втулками (обычно 0.02–0.05 мм). Отвод тепла осуществляется циркулирующим маслом, предотвращающим перегрев узла. Герметичность камер обеспечивается уплотнительными кольцами и лабиринтными уплотнениями, минимизирующими утечки масла в сторону турбинной и компрессорной секций.

Ключевые особенности

Конструкция: Центральный картридж содержит два подшипника скольжения:

- Турбинный подшипник (со стороны горячей турбины)

- Компрессорный подшипник (со стороны холодного компрессора)

Достоинства:

- Высокая износостойкость при правильной смазке

- Плавная работа и низкий шум благодаря масляному демпфированию

- Эффективное гашение вибраций вала

- Относительно низкая стоимость производства

Недостатки:

- Зависимость от качества и давления масла: загрязнения или низкое давление приводят к быстрому износу

- "Масляное голодание" при резком старте/останове двигателя вызывает сухое трение

- Повышенный расход масла через уплотнения при износе

- Ограниченная стойкость к экстремальным оборотам (свыше 200 000 об/мин)

| Параметр | Влияние на работу |

|---|---|

| Зазор в подшипнике | Увеличение → снижение давления масла, риск контакта металла |

| Вязкость масла | Несоответствие → нарушение формирования плёнки |

| Температура масла | Перегрев → снижение вязкости, ускоренный износ |

Значение системы смазки для долговечности турбины

Турбокомпрессор работает в экстремальных условиях: его вал вращается со скоростью до 300 000 об/мин, а температура выхлопных газов достигает 1000°C. Без эффективной смазки трение между валом и подшипниками быстро приведет к их перегреву, заклиниванию и разрушению узла. Масло создает защитную пленку, разделяющую металлические поверхности.

Помимо снижения трения, система смазки выполняет критически важную функцию охлаждения. Масло отводит избыточное тепло от корпуса подшипников и горячей турбинной части. Это предотвращает термическую деформацию деталей, коксование масла (образование твердых углеродистых отложений) внутри узла и потерю смазывающих свойств.

Последствия недостаточной смазки

- Износ подшипников скольжения: При нехватке масла или низком давлении масляная пленка истончается, вызывая контакт металла с металлом. Это приводит к задирам, увеличению зазоров, вибрации и дисбалансу вала.

- Коксование масла: Перегрев вызывает окисление и разложение масла. Образовавшийся твердый кокс забивает масляные каналы в картридже турбины, блокируя подачу смазки к подшипникам и ускоряя их износ.

- Разрушение уплотнений: Высокие температуры и трение повреждают маслосъемные кольца. Это провоцирует утечки масла в сторону компрессора (синий дым из выхлопа) или турбины (прогорание масла в горячей части).

- Заклинивание вала: Катастрофический износ подшипников или массивное коксообразование полностью останавливают вращение вала, выводя турбину из строя.

Ключевые требования к системе смазки:

- Своевременная замена масла и фильтра для предотвращения загрязнения абразивными частицами.

- Использование масла строго рекомендованного производителем класса вязкости и спецификации (особенно важно для совместимости с турбиной).

- Поддержание нормативного давления масла на всех режимах работы двигателя.

- Прогрев двигателя перед нагрузками для достижения рабочей температуры масла и его текучести.

- Охлаждение турбины после интенсивной работы (турботаймер или работа на холостом ходу) для предотвращения коксования остаточного масла в горячем картридже.

Система охлаждения турбины жидкостного типа

Жидкостное охлаждение турбокомпрессора использует циркуляцию антифриза из общей системы охлаждения двигателя через специальные каналы в корпусе подшипников турбины. Нагретая жидкость отводит избыточное тепло от вала, подшипников и других критических компонентов, предотвращая их термическое повреждение при высоких температурах выхлопных газов. Этот контур интегрирован с основным радиатором автомобиля.

Циркуляция обеспечивается разницей давлений между выходным и входным патрубками системы охлаждения двигателя. Термостатическое управление гарантирует, что охлаждение активируется только при достижении турбиной рабочих температур, ускоряя прогрев холодного двигателя. Теплообмен происходит через алюминиевые или медные полости в центральном корпусе, окружающем вал ротора.

Особенности конструкции и работы

- Двухконтурная циркуляция: независимые каналы для масла (смазка подшипников) и антифриза (теплосъем)

- Защита от кавитации: герметичные соединения и исключение воздушных пробок

- Терморегуляция: принудительная подача антифриза при температурах выше 90°C

| Преимущества | Недостатки |

|

|

|

|

Ключевая функция – предотвращение коксования масла в картридже турбины при остановке горячего двигателя. Жидкостный теплообмен продолжается несколько минут после выключения зажигания через термосифонный эффект.

Принцип работы интеркулера (охладителя воздуха)

Интеркулер – теплообменник, установленный между турбокомпрессором и впускным коллектором двигателя. Его задача – снижение температуры сжатого воздуха перед подачей в цилиндры. Сжатие в турбине нагревает воздух до 150-200°C, уменьшая его плотность и кислородное содержание, что ограничивает эффективность горения.

Воздух из турбины проходит через соты интеркулера, где отдаёт тепло стенкам теплообменника. Охлаждение происходит за счёт встречного потока воздуха (воздушно-воздушные интеркулеры) или циркулирующей жидкости (воздушно-жидкостные системы). После охлаждения плотность воздуха возрастает, повышая массу кислорода в единице объёма.

Ключевые эффекты интеркулера

- Повышение мощности: Увеличение плотности воздуха позволяет сжечь больше топлива за цикл.

- Снижение детонации: Холодный воздух уменьшает риск взрывного сгорания смеси.

- Повышение КПД: Оптимизация процесса сгорания снижает расход топлива.

| Параметр | Без интеркулера | С интеркулером |

|---|---|---|

| Температура воздуха на впуске | 150-200°C | 50-80°C |

| Прирост мощности | Базовый уровень | До 20-30% |

Недостатки: Увеличение длины впускного тракта создаёт задержку отклика дросселя (турбояму), а также добавляет вес и сложность конструкции. Воздушно-жидкостные системы требуют отдельного контура охлаждения.

Турбонаддув с фиксированной геометрией: особенности

Конструкция такого турбонаддува отличается постоянной конфигурацией улитки турбины и соплового аппарата. Геометрия каналов, направляющих выхлопные газы на крыльчатку турбины, неизменна на всех режимах работы двигателя. Это обеспечивает простоту механической реализации и высокую надежность системы за счет минимального количества подвижных элементов.

Турбина фиксированной геометрии жестко связывает производительность компрессора с энергией выхлопных газов. При низких оборотах двигателя поток выхлопа недостаточен для эффективного раскручивания турбинного колеса, что вызывает задержку отклика (турбояму). На средних и высоких оборотах система достигает пиковой эффективности, обеспечивая значительный прирост мощности и крутящего момента за счет принудительного нагнетания воздуха.

Ключевые характеристики

- Турбояма: Заметная задержка реакции при резком нажатии педали газа из-за инерции ротора и недостатка выхлопных газов.

- Пиковая эффективность: Максимальный КПД достигается в узком диапазоне средних и высоких оборотов двигателя.

- Надежность: Отсутствие сложных регулирующих механизмов снижает риск поломок и удешевляет обслуживание.

- Термонагруженность: Перепускной клапан (вестгейт) защищает от избыточного давления, сбрасывая часть газов в обход турбины.

| Достоинства | Недостатки |

|---|---|

| Простота и надежность конструкции | Выраженная турбояма на низких оборотах |

| Низкая стоимость производства и ремонта | Оптимальная производительность только в узком диапазоне оборотов |

| Высокая ремонтопригодность | Ограниченная гибкость регулирования потока газов |

Эффективность работы напрямую зависит от точного согласования размеров турбины и компрессора с параметрами двигателя. Неоптимальный подбор компонентов приводит к увеличению турбоямы или недостаточному наддуву на высоких оборотах. Вестгейт критически важен для предотвращения повреждений при резком сбросе нагрузки.

Турбины с изменяемой геометрией (VGT)

Турбины с изменяемой геометрией (VGT/VNT) оснащены подвижными направляющими лопатками в корпусе турбины. Эти лопатки автоматически изменяют угол наклона и площадь проходного сечения для отработавших газов в зависимости от оборотов двигателя и нагрузки. Механизм регулировки управляется вакуумным или электронным актуатором на основе сигналов ЭБУ.

Принцип основан на адаптации потока выхлопных газов: на низких оборотах лопатки закрываются, уменьшая сечение канала. Это увеличивает скорость газовой струи и давление на крыльчатку турбины, устраняя турбояму. На высоких оборотах лопатки открываются, снижая противодавление и предотвращая перекрут турбины.

Ключевые особенности

- Оптимизация эффективности: Минимизация лага (турбоямы) на малых оборотах

- Контроль наддува: Точное регулирование давления без вестгейта

- Совместимость: Широкое применение в дизельных двигателях; в бензиновых ограничено температурой выхлопа

| Достоинства | Недостатки |

|

|

Критический фактор надёжности – устойчивость материалов к термическим нагрузкам. В бензиновых двигателях VGT встречается реже из-за температур выхлопа до 1000°C, что сокращает ресурс механизма.

Управление давлением наддува: перепускной клапан

Перепускной клапан (wastegate) регулирует давление наддува, предотвращая его превышение расчетных значений. Он сбрасывает избыточные выхлопные газы мимо турбинного колеса, ограничивая скорость вращения турбокомпрессора. Без этого элемента давление могло бы достигать критических величин при высоких оборотах двигателя, вызывая детонацию или разрушение компонентов.

При достижении целевого давления наддува клапан открывается, перенаправляя часть выхлопного потока напрямую в выхлопную систему. Это снижает энергию газов, воздействующих на турбину, стабилизируя скорость компрессора. Закрытие клапана при падении давления обеспечивает быстрое восстановление наддува.

Типы и управление перепускными клапанами

Конструктивно разделяются на два вида:

- Внутренние: интегрированы в корпус турбины, компактны, но ограничены по пропускной способности.

- Внешние: устанавливаются отдельно на выпускном коллекторе, эффективны для высокопроизводительных систем.

Способы управления:

- Пневматическое: давление наддува воздействует на диафрагму актуатора, преодолевая сопротивление пружины.

- Электронное: ЭБУ через соленоид точно дозирует давление в актуаторе на основе данных датчиков.

| Достоинства | Недостатки |

|---|---|

| Защита двигателя от избыточного давления | Снижение КПД турбины при сбросе газов |

| Стабилизация наддува на разных режимах | Задержка срабатывания в пневматических системах |

| Возможность тонкой настройки (электронные версии) | Риск залипания или износа механических частей |

Твинскролльные турбины: принцип действия

В традиционных турбокомпрессорах выхлопные газы всех цилиндров объединяются в единый поток перед попаданием на турбинное колесо. Это создает взаимное гашение импульсов давления из-за асинхронной работы цилиндров, снижая эффективность преобразования энергии выхлопа в механическую энергию вращения турбины. Особенно критично это проявляется на низких оборотах двигателя.

Конструкция twin-scroll решает данную проблему путем физического разделения потока выхлопных газов. Выхлопной коллектор и корпус турбины спроектированы с двумя независимыми каналами (спиралями - "scrolls"), каждый из которых обслуживает строго определенную группу цилиндров. Группировка выполняется по принципу отсутствия пересечения фаз газораспределения между цилиндрами в одном канале.

Ключевые аспекты функционирования

Разделение цилиндров: Для 4-цилиндрового двигателя типично объединение в первый канал цилиндров 1 и 4, во второй канал - цилиндров 2 и 3 (где 1 и 4, 2 и 3 - не являются последовательно работающими соседями в цикле 1-3-4-2). Это гарантирует, что импульсы выхлопа в каждом канале следуют с равными интервалами без наложения.

Направление потока: Обе спирали подводят газы к турбинному колесу, но соприкасаются с ним в разных секторах по окружности. Каналы имеют отдельные входы и спроектированы геометрически так, чтобы потоки не смешивались до контакта с лопатками турбины.

Последовательность воздействия на турбину:

- Импульс газа из первого канала ударяет в лопатки турбины под оптимальным углом.

- Пока первая группа лопаток проходит зону воздействия первого канала, следующий импульс поступает уже из второго канала, попадая на следующие лопатки турбины в своей зоне.

- Цикл повторяется, обеспечивая более частый и равномерный приток энергии к турбинному колесу по сравнению с single-scroll.

Результат разделения потоков:

| Параметр | Эффект |

| Инерция турбины | Уменьшение турбоямы за счет более быстрого раскручивания на низких оборотах |

| Энергия выхлопа | Минимизация потерь из-за интерференции импульсов |

| КПД системы | Повышение за счет оптимального угла подачи газа на лопатки |

Двухступенчатые системы турбонаддува

Двухступенчатый турбонаддув использует две турбины разного размера, соединённые последовательно через промежуточный охладитель воздуха. Малогабаритная турбина (высокого давления) активируется при низких оборотах двигателя, обеспечивая быстрый отклик и минимизируя турбояму. По мере роста оборотов в работу включается крупная турбина (низкого давления), берущая на себя основную нагрузку при высоких скоростях вращения коленвала.

Переключение между ступенями управляется сложной системой клапаов и байпасных каналов, перенаправляющих потоки выхлопных газов и сжатого воздуха. Электронный блок синхронизирует работу турбин на основе данных о нагрузке двигателя, давлении наддува и оборотах. Для охлаждения воздушного заряда между ступенями устанавливается интеркулер, повышающий плотность кислорода.

Ключевые преимущества

- Ликвидация турболага: Малый турбокомпрессор мгновенно раскручивается на холостых и низких оборотах

- Широкая эффективная зона: Поддержание стабильного наддува от 1 500 до 6 000 об/мин

- Повышение мощности: Прирост до 40% относительно однотурбинных систем при равном рабочем объёме

- Оптимизация расхода топлива: Уменьшение провалов крутящего момента снижает необходимость в "просаживании" педали акселератора

Существенные недостатки

- Экстремальная сложность конструкции: 2 турбины, сеть трубопроводов, клапанов и интеркулеров

- Высокая стоимость производства и ремонта: Цена системы в 2-3 раза выше обычного турбонаддува

- Требовательность к обслуживанию: Необходимость частой замены масла и контроля герметичности магистралей

- Инертность переключения ступеней: Возможны кратковременные провалы мощности при резком изменении режима работы ДВС

| Параметр | Турбина высокого давления | Турбина низкого давления |

|---|---|---|

| Диапазон эффективности | 1 500 - 3 500 об/мин | 3 000 - 6 500 об/мин |

| Размер крыльчатки | Малая (40-60 мм) | Крупная (70-100 мм) |

| Рабочее давление | До 2.5 бар | До 4.5 бар |

Побочный эффект "турбоямы" и его причины

Турбояма проявляется как кратковременная задержка реакции двигателя при резком нажатии педали газа. Водитель ощущает провал в тяге в течение 1-3 секунд, после чего следует резкий подхват мощности.

Этот эффект возникает из-за инерционности системы турбонаддува и временного несоответствия между требуемой мощностью и фактической подачей воздуха. На низких оборотах двигателя энергии выхлопных газов недостаточно для мгновенного раскручивания турбины.

Основные причины турбоямы

- Инерция турбокомпрессора

Массивной турбине (весом 0.5-2 кг) требуется время для раскрутки до рабочих 100 000-250 000 об/мин. Ускорение ограничено физическими законами вращения тел. - Недостаток энергии выхлопных газов

На низких оборотах объем и скорость выхлопа недостаточны для быстрого раскручивания турбинного колеса. Эффект усиливается при резком открытии дросселя. - Задержка наполнения цилиндров

После раскрутки компрессора воздух проходит через интеркулер и впускной коллектор. Дополнительное время требуется на преодоление сопротивления воздушных каналов. - Особенности электронного управления

Блок управления двигателем искусственно ограничивает подачу топлива до достижения оптимального давления наддува, предотвращая детонацию.

| Фактор | Время задержки |

| Раскрутка турбины | 0.8-1.5 сек |

| Прохождение воздуха через интеркулер | 0.3-0.6 сек |

| Корректировка топливоподачи | 0.1-0.3 сек |

Способы устранения турболага в современных системах

Основной метод борьбы с турболагом – применение турбин с изменяемой геометрией соплового аппарата (VGT/VNT). Лопатки направляющего аппарата автоматически регулируют угол и площадь сечения входа на турбинное колесо, поддерживая оптимальный поток выхлопных газов даже при низких оборотах двигателя. Это обеспечивает быстрое раскручивание турбины при старте и устраняет характерную задержку реакции.

Двухступенчатый турбонаддув использует две турбины разного размера: малая быстро реагирует на низких оборотах, а большая подключается при высокой нагрузке, обеспечивая равномерное наддувание. Электрические турбокомпрессоры с прямым приводом от электромотора мгновенно создают давление без зависимости от выхлопных газов, полностью исключая лаг, но требуют сложной системы энергоснабжения.

Дополнительные технологии

- Антилаг-системы: Кратковременный впрыск топлива на такте выпуска (стратифицированный впрыск) для разогрева выхлопных газов и раскрутки турбины.

- Рециркуляция выхлопных газов (EGR) с байпасом: Перепуск части газов мимо турбины на низких оборотах для сохранения энергии потока.

- Оптимизация интеркулера: Уменьшение объема впускного тракта и применение компактных теплообменников для сокращения задержки наполнения цилиндров.

| Технология | Принцип работы | Эффективность |

|---|---|---|

| VGT/VNT | Изменение геометрии канала турбины | Высокая (основное решение) |

| Двухступенчатый наддув | Каскадное включение турбин | Очень высокая (для мощных ДВС) |

| Электрический компрессор | Привод от электромотора | Максимальная (дорогостоящая) |

- Комбинирование систем: Совместное использование VGT и электрического нагнетателя для гибридных силовых установок.

- Управление фаз газораспределения: Корректировка перекрытия клапанов для сохранения энергии выхлопа на низких оборотах.

- Оптимизация программного обеспечения ЭБУ: Алгоритмы предсказания нагрузки и упреждающего управления актуаторами турбины.

Сравнение силы наддува на разных режимах работы двигателя

Сила наддува в турбированных двигателях непостоянна и напрямую зависит от текущих оборотов и нагрузки. Разница в давлении, создаваемом компрессором, варьируется от нулевых значений до максимальных показателей, определяемых конструкцией турбонагнетателя и системой управления.

Ключевым фактором является энергия выхлопных газов: их объем и скорость потока определяют частоту вращения турбинного колеса. На разных этапах работы двигателя этот параметр изменяется, что приводит к значительным колебаниям эффективности наддува.

Характеристики наддува по режимам

| Режим работы | Уровень наддува | Факторы влияния |

|---|---|---|

| Низкие обороты (холостой ход) | Минимальный (0-0.2 bar) | Недостаток энергии выхлопа для раскрутки турбины |

| Средние обороты (зона максимального крутящего момента) | Пиковый (0.8-2.5+ bar) | Оптимальное сочетание потока выхлопа и эффективности турбины |

| Высокие обороты (максимальная мощность) | Сниженный (на 15-30% от пика) | Ограничения пропускной способности турбины, рост температуры |

| Резкое ускорение (турболаг) | Запаздывающий нарастающий | Инерция ротора, необходимость времени для раскрутки |

Переходные процессы демонстрируют наиболее заметные колебания: при резком открытии дросселя турбояма вызывает задержку наддува из-за инерции роторной группы. Современные системы минимизируют этот эффект через:

- Турбины с изменяемой геометрией (VGT)

- Двухступенчатый наддув

- Электрические компрессоры

В зоне высоких оборотов падение давления обусловлено физическими ограничениями: турбина не успевает перерабатывать возросший объем выхлопных газов, а также срабатывает перепускной клапан для защиты от избыточного давления. Это требует компромисса между мощностными характеристиками и надежностью агрегата.

Увеличение мощности двигателя за счет турбонаддува

Турбонаддув повышает мощность двигателя за счет принудительной подачи сжатого воздуха в цилиндры. Это позволяет сжигать больше топливно-воздушной смеси в том же рабочем объеме. Компрессор турбины, приводимый в движение энергией выхлопных газов, нагнетает воздух под давлением 0.5-2.5 бар, увеличивая массу кислорода в камере сгорания.

Прирост мощности достигает 20-50% по сравнению с атмосферными аналогами без увеличения литража. Например, 1.5-литровый турбированный двигатель способен выдавать характеристики, сопоставимые с 2.2-литровым атмосферным мотором. Эффективность напрямую зависит от согласованности работы турбины, интеркулера и системы управления.

Преимущества и недостатки

| Преимущества | Недостатки |

|---|---|

|

|

Критически важным аспектом является обеспечение прочности компонентов: поршневой группы, клапанов и шатунов, которые испытывают повышенные механические и термические нагрузки. Современные системы решают проблему турбоямы с помощью:

- Турбин с изменяемой геометрией лопаток

- Двухступенчатого наддува

- Электрических компрессоров, устраняющих инерционность

Рост крутящего момента в турбированных моторах

Турбонаддув обеспечивает прирост крутящего момента за счет подачи в цилиндры дополнительного объема сжатого воздуха. Это позволяет эффективнее сжигать большее количество топлива в каждом рабочем цикле, увеличивая давление на поршень и усилие на коленчатом валу. Максимальный крутящий момент достигается при относительно низких оборотах двигателя (часто 1500-2500 об/мин), что недостижимо для атмосферных аналогов.

Ключевое преимущество – формирование широкого "плато" крутящего момента, которое сохраняется в среднем диапазоне оборотов. Благодаря этому двигатель демонстрирует уверенную тягу при разгоне и движении под нагрузкой без необходимости постоянного переключения передач. Стабильность тяги напрямую зависит от эффективности работы турбокомпрессора и системы управления наддувом.

Сравнительные характеристики

| Параметр | Турбированный мотор | Атмосферный мотор |

|---|---|---|

| Пиковый крутящий момент | Достигается на 30-50% раньше | Требует высоких оборотов |

| Диапазон эффективной тяги | Широкое "плато" (1500-4500 об/мин) | Узкий пик (обычно 3500-6000 об/мин) |

| Зависимость от оборотов | Меньшая чувствительность | Прямая пропорциональность |

Достоинства:

- Ранний выход на максимальное усилие (от 1500 об/мин)

- Превосходство в крутящем моменте при меньшем рабочем объеме

- Улучшенная эластичность и тяговитость на низах

Недостатки:

- Турбояма при резком открытии дросселя (особенно у устаревших конструкций)

- Повышенные термические нагрузки на поршневую группу

- Необходимость усиления деталей КШМ из-за возросшего давления

Современные системы с изменяемой геометрией турбины (VGT) или twin-scroll компрессора минимизируют недостатки, обеспечивая предсказуемую тягу. Электронное управление байпасным клапаном (wastegate) оптимизирует давление наддува под конкретные режимы работы двигателя.

Эффект снижения расхода топлива при малых нагрузках

При работе двигателя с турбонаддувом на малых нагрузках (например, равномерное движение по трассе) дроссельная заслонка открыта шире по сравнению с атмосферным мотором аналогичной мощности. Это снижает насосные потери – сопротивление впускной системы, возникающее при частичном перекрытии воздушного потока заслонкой.

Турбина в таких условиях вращается по инерции или от небольшого потока выхлопных газов, обеспечивая минимальное давление наддува. Двигатель получает достаточно воздуха без необходимости сильного нажатия на педаль акселератора, что позволяет эффективно использовать обеднённую топливно-воздушную смесь.

Ключевые механизмы экономии

- Снижение насосных потерь: Широко открытая дроссельная заслонка минимизирует вакуум во впускном коллекторе, уменьшая работу поршней на всасывание.

- Оптимизация наполнения цилиндров: Даже минимального наддува достаточно для полного сгорания топлива в режиме малых нагрузок.

- Повышение КПД цикла: Увеличение степени сжатия в турбомоторах (по сравнению с атмосферными аналогами) улучшает термический КПД при частичных нагрузках.

| Фактор | Влияние на расход |

| Снижение насосных потерь | До 10-15% экономии топлива |

| Эффективное наполнение цилиндров | Стабильное сгорание обеднённой смеси |

| Повышение степени сжатия | Рост КПД термодинамического цикла |

Важно: Эффект проявляется только при равномерных малых нагрузках. В режимах резкого ускорения или высоких оборотов преимущество нивелируется из-за необходимости обогащения смеси для защиты турбины от детонации.

Влияние турбины на удельную мощность двигателя

Турбонаддув радикально повышает удельную мощность двигателя (л.с./литр) за счет принудительного нагнетания воздуха в цилиндры. Это позволяет сжигать больше топливно-воздушной смеси в том же рабочем объеме, увеличивая энергию каждого такта сгорания. Без увеличения физических габаритов двигатель генерирует значительно более высокую мощность.

Удельная мощность современных турбированных двигателей достигает 100–200 л.с./литр, что вдвое превышает показатели атмосферных аналогов. Такая эффективность достигается компрессором турбины, который сжимает воздух до 1.5–3 бар, компенсируя естественное падение плотности воздуха на высоких оборотах и высотах.

Факторы воздействия на удельную мощность

- Повышение наполнения цилиндров: турбина нагнетает дополнительный кислород, критичный для полного сгорания увеличенной порции топлива.

- Оптимизация момента кручения: пиковый крутящий момент доступен с низких оборотов (1500–2000 об/мин), улучшая динамику без роста объема ДВС.

- Даунсайзинг: замена крупного атмосферного мотора компактным турбодвигателем с идентичной мощностью снижает массу и расход.

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Удельная мощность (л.с./литр) | 50–90 | 90–200+ |

| Достижение пикового крутящего момента | 3500–5000 об/мин | 1500–3000 об/мин |

| Эффективность использования топлива | Низкая при нагрузке | Высокая на частичных нагрузках |

Однако рост удельной мощности усиливает тепловые и механические нагрузки на детали ЦПГ и ГРМ, требуя применения усиленных материалов. Дополнительно проявляется турбояма – задержка реакции на акселератор из-за инерции турбокомпрессора, частично нивелируемая технологиями Twin-Scroll или электрическими наддувами.

Экологические преимущества турбонаддува

Турбонаддув позволяет двигателям меньшего рабочего объема генерировать мощность, сопоставимую с атмосферными агрегатами большего размера. Это сокращает общее потребление топлива за счет уменьшения механических потерь и веса силовой установки, напрямую влияя на выброс углекислого газа (CO₂).

Повышение эффективности сгорания топливно-воздушной смеси под давлением снижает концентрацию несгоревших углеводородов (HC) и оксида углерода (CO) в выхлопных газах. Дополнительное обогащение смеси на высоких оборотах минимизируется благодаря принудительному нагнетанию воздуха.

Ключевые аспекты влияния на экологию

- Снижение расхода топлива: Уменьшение массы двигателя и оптимизация КПД обеспечивают экономию до 10-20% горючего по сравнению с атмосферными аналогами равной мощности.

- Контроль вредных выбросов: Турбированные моторы эффективнее работают с системами рециркуляции отработавших газов (EGR) и каталитическими нейтрализаторами из-за стабильного температурного режима выхлопа.

- Уменьшение парниковых газов: Прямая корреляция между расходом топлива и объемом CO₂ делает турбодвигатели предпочтительными для соответствия экологическим нормам (Евро-6/7).

| Параметр | Атмосферный ДВС | Турбированный ДВС |

|---|---|---|

| Удельный расход топлива (г/кВт·ч) | 235-260 | 210-230 |

| Выбросы CO₂ (г/км) | 140-180 | 110-140 |

| Концентрация CO в выхлопе (%) | 0.8-1.2 | 0.5-0.7 |

Важно: Экологический эффект максимален при использовании турбонаддува в сочетании с прямым впрыском и гибридными технологиями. Избыточное форсирование двигателя может нивелировать преимущества из-за необходимости обогащения смеси.

Тепловая нагрузка на двигатель и способы защиты

Турбонаддув значительно повышает тепловую нагрузку на двигатель из-за увеличения количества сгораемого топливовоздушного заряда в цилиндрах. Температура выхлопных газов, приводящих турбину в действие, достигает экстремальных значений (700-1000°C), а давление в цилиндрах возрастает. Это создает критические термические напряжения в компонентах: поршнях, клапанах, головке блока цилиндров и самой турбине.

Без эффективного отвода избыточного тепла возникает риск детонации, прогара клапанов или прокладки ГБЦ, деформации деталей и ускоренного износа масла. Особенно уязвимыми становятся выпускной коллектор и турбокомпрессор, работающие в непосредственном контакте с раскаленными газами. Непрерывный тепловой поток требует комплексных инженерных решений для защиты силового агрегата.

Ключевые методы защиты

Для борьбы с перегревом применяются следующие подходы:

- Интеркулер (промежуточный охладитель): Понижает температуру сжатого турбокомпрессором воздуха перед подачей во впускной коллектор. Это увеличивает плотность и массу кислорода в заряде, снижая температуру сгорания в цилиндрах.

- Улучшенное охлаждение цилиндров:

- Увеличенные каналы системы охлаждения в ГБЦ и блоке.

- Оптимизированные водяные помпы повышенной производительности.

- Дополнительные масляные форсунки для охлаждения поршней снизу.

- Термостойкие материалы: Использование жаропрочных сплавов для выпускных клапанов, керамических покрытий поршней и турбинных лопаток, кованых (вместо литых) деталей для критически нагруженных узлов.

- Двухконтурная система охлаждения (в некоторых двигателях): Обеспечивает принудительную циркуляцию охлаждающей жидкости через турбокомпрессор и ГБЦ даже после остановки двигателя ("турботаймер"), предотвращая закоксовывание масла в подшипниках турбины.

- Управление подачей топлива: Электронный блок управления (ЭБУ) может обогащать топливовоздушную смесь на высоких нагрузках/оборотах. Избыток топлива испаряется, поглощая тепло и снижая температуру в камере сгорания (хотя это повышает расход топлива и выбросы).

Важность масляной системы

Масло играет критическую роль не только в смазке, но и в охлаждении турбокомпрессора и нагруженных деталей двигателя:

| Требование | Решение |

|---|---|

| Устойчивость к высоким температурам | Специальные синтетические масла с высоким индексом вязкости и термоокислительной стабильностью |

| Эффективный теплоотвод | Увеличенный масляный радиатор, усиленная производительность маслонасоса |

| Защита турбины после остановки | Правильная процедура эксплуатации (минимум работы на высоких оборотах перед остановкой, использование турботаймера) |

| Чистота масла | Сокращенные интервалы замены масла и фильтра |

Соблюдение регламентов обслуживания, использование рекомендованных масел и эксплуатационных жидкостей, а также избегание чрезмерных нагрузок на непрогретый двигатель являются обязательными условиями для долговечности турбированного двигателя в условиях повышенных тепловых нагрузок.

Значение масляного фильтра и качества масла для турбины

Масло выполняет две ключевые функции в турбокомпрессоре: смазку подшипников вала ротора и охлаждение горячих узлов (особенно корпуса турбины со стороны выхлопных газов). Недостаточная смазка приводит к сухому трению, задирам на поверхностях подшипников и быстрому разрушению вала турбины. Перегрев из-за неэффективного отвода тепла вызывает коксование масла в каналах и заклинивание ротора.

Масляный фильтр критичен для защиты турбины от абразивных частиц (металлическая стружка, нагар, грязь). Загрязненный или некачественный фильтр пропускает твердые включения, которые царапают поверхности подшипников скольжения и уплотнений. Это ускоряет износ, увеличивает зазоры, провоцирует утечки масла в интеркулер или выпускной тракт, а также снижает давление в системе смазки.

Требования к маслу и фильтрам

Турбированные двигатели нуждаются в масле с:

- Высокой термоокислительной стабильностью – сопротивляется коксообразованию при температурах до 180°C в подшипниковом узле.

- Соответствием допускам производителя (например, VW 504.00/507.00, BMW Longlife-04) – гарантирует наличие необходимых присадок.

- Оптимальной вязкостью – слишком густое масло замедляет поступление смазки к турбине на холодном двигателе, слишком жидкое – не создает устойчивую масляную пленку под нагрузкой.

| Проблема | Последствие для турбины |

|---|---|

| Несвоевременная замена масла | Скопление шлама, закупорка маслопроводов, масляное голодание |

| Использование неоригинального фильтра | Низкая пропускная способность, разрушение перепускного клапана, обход загрязнений |

| Применение неподходящего масла | Ускоренное коксообразование, закоксовывание вала, повышенный износ |

Игнорирование качества масла и фильтра сокращает ресурс турбины на 40-60%. Рекомендуется сокращать межсервисные интервалы на 20-30% относительно требований для атмосферных двигателей и использовать только сертифицированные комплектующие.

Износ подшипников турбокомпрессора: причины и признаки

Подшипники турбокомпрессора подвергаются экстремальным нагрузкам: ротор вращается со скоростью до 300 000 об/мин при температурах свыше 800°C. Основные причины износа включают недостаточную смазку, загрязнение масла, перегрев агрегата и резкую остановку двигателя после высоких нагрузок. Некачественное или несвоевременное масляное обслуживание ускоряет деградацию узла.

Критический износ подшипников ведет к увеличению зазоров вала, вибрациям и нарушению балансировки ротора. Это проявляется характерным воющим или свистящим шумом при работе турбины, синим дымом из выхлопа из-за попадания масла в горячие патрубки, а также падением мощности двигателя из-за снижения эффективности наддува.

Типичные признаки неисправности

- Шумовые аномалии: визг или скрежет при запуске/остановке мотора

- Масляные утечки вокруг турбокомпрессора

- Увеличенный расход моторного масла без видимых подтёков

- Замедленная реакция на педаль газа (турбо-лага)

| Причина | Последствие для подшипников |

|---|---|

| Низкое давление масла | Сухое трение, задиры на поверхностях |

| Абразивные частицы в масле | Микроцарапины, эрозия вкладышей |

| Перегрев турбины | Деформация посадочных мест, коксование масла |

Проблема повышенного расхода масла в турбированных ДВС

Турбокомпрессор напрямую подключен к системе смазки двигателя: масло под давлением подается в подшипниковый узел турбины для охлаждения и снижения трения вращающихся деталей. При этом часть масла неизбежно проникает в компрессорную и турбинную секции, где сгорает вместе с топливом или уходит в выхлопную систему.

Конструктивные особенности турбонаддува – высокие температуры (до 1000°C), экстремальные скорости вращения ротора (свыше 200 000 об/мин) и сложные условия работы уплотнений – создают предпосылки для ускоренного расхода смазочного материала по сравнению с атмосферными двигателями.

Основные причины расхода

- Износ маслосъемных колец поршней: Прорыв горячих газов в картер при негерметичности колец ускоряет коксование масла и залегание колец.

- Деградация уплотнений вала турбины: Резиновые или графитовые сальники теряют эластичность от перегрева, образуются зазоры для просачивания масла.

- Забитый маслоотводящий патрубок: Кокс в сливной магистрали создает противодавление, затрудняя возврат масла в поддон и провоцируя его выдавливание через уплотнения.

- Перепускной клапан (blow-by): Избыточное давление картерных газов при износе ЦПГ выталкивает масляный туман во впуск через систему вентиляции.

- Некорректная вязкость масла: Слишком жидкое масло легче проникает через зазоры, слишком густое хуже отводит тепло.

Последствия и диагностика

| Признак | Опасность |

|---|---|

| Сизый дым из выхлопа при разгоне | Коксование поршневых колец, закоксовывание форсунок |

| Масляные пятна на интеркулере/патрубках | Риск детонации, снижение теплообмена |

| Замасливание лопаток турбины | Разбалансировка ротора, разрушение турбокомпрессора |

| Снижение уровня масла между ТО (>1 л/1000 км) | Ускоренный износ двигателя из-за масляного голодания |

Профилактические меры

- Использовать масла с допуском производителя двигателя (особенно по термостабильности).

- Соблюдать интервалы замены масла и фильтра (сокращать при агрессивной эксплуатации).

- Давать двигателю 1-2 минуты работы на холостом ходу после высоких нагрузок перед глушением.

- Контролировать состояние системы вентиляции картера и маслоотводящего патрубка турбины.

- Избегать резкого старта "на холодную" и мгновенного глушения после высоких оборотов.

Перегрев турбины: последствия длительной эксплуатации

Длительная эксплуатация турбокомпрессора в условиях перегрева неизбежно ведет к деградации его ключевых компонентов. Чрезмерные термические нагрузки, значительно превышающие расчетные, вызывают ускоренную деформацию и разрушение деталей, работающих в экстремальных температурных режимах.

Основным катализатором повреждений выступает тепловое расширение материалов, происходящее с разной скоростью у стальных и алюминиевых элементов. Это приводит к критическому изменению рабочих зазоров внутри турбины и масляного картера, нарушая балансировку вала и целостность уплотнений.

Критические последствия перегрева

Негативные эффекты проявляются комплексно:

- Прогорание лопаток турбинного колеса: Под воздействием выхлопных газов (700-1000°C) керамические или стальные лопатки истончаются, покрываются трещинами, теряют геометрию.

- Деформация корпусов (улиток): Корпус горячей части (турбины) коробится, нарушая плавный поток газов и снижая КПД. Реже деформируется корпус компрессора.

- Коксование масла: Высокие температуры вызывают запекание моторного масла в каналах подшипникового узла и на стенках вала, образуя твердые углеродистые отложения (кокс).

Коксование провоцирует каскад отказов:

- Забитые масляные каналы ограничивают смазку подшипников скольжения (втулок).

- Возникает масляное голодание, трение металла по металлу.

- Вал и втулки интенсивно изнашиваются, зазоры увеличиваются.

- Разрушение подшипникового узла ведет к биению или заклиниванию вала.

- Поврежденные уплотнения (сальники) перестают удерживать масло - возникает течь в горячую или холодную часть.

Типичные внешние признаки перегрева:

| Синий дым из выхлопа | Сгорание масла, просачивающегося в горячую часть через поврежденные уплотнения. |

| Черный дым под нагрузкой | Нарушение баланса воздуха/топлива из-за снижения производительности поврежденного компрессора. |

| Металлический скрежет, вой | Контакт ротора со статором из-за разрушения подшипников или деформации. |

| Запах горелого масла | Утечка масла на раскаленные поверхности. |

Итогом длительного перегрева становится полное разрушение подшипникового узла, задиры на валу и корпусах, необратимая деформация роторов. Восстановление турбины после таких повреждений экономически нецелесообразно - требуется замена узла. Предотвращение перегрева возможно только при строгом соблюдении регламента обслуживания (особенно масляной системы) и правил эксплуатации (охлаждение после нагрузки).

Требования к качеству топлива для турбомоторов

Турбированные двигатели предъявляют повышенные требования к топливу из-за высоких температур и давлений в камере сгорания. Использование низкокачественного горючего провоцирует детонацию (неуправляемое сгорание), которая вызывает ударные нагрузки на поршневую группу, стенки цилиндров и элементы турбокомпрессора. Особенно критично это при высоких нагрузках и больших оборотах.

Производители строго регламентируют минимальное октановое число для бензиновых турбомоторов (обычно АИ-95 или выше) и цетановое число для дизельных. Также критически важно низкое содержание серы, металлосодержащих присадок и других примесей, способных образовывать отложения или вызывать коррозию компонентов топливной системы, турбины и системы выпуска.

Основные требования

- Высокое октановое число (бензин): Минимум АИ-95. Оптимально - АИ-98/100. Снижает риск детонации при высоком давлении наддува.

- Достаточное цетановое число (дизель): Не менее 45-50. Обеспечивает плавное сгорание, снижает "жесткую" работу мотора.

- Минимальное содержание серы: Вызывает коррозию, отравляет катализаторы, снижает ресурс сажевого фильтра (DPF) и системы EGR.

- Отсутствие воды и механических примесей: Вода вызывает коррозию лопаток турбины и элементов топливной аппаратуры. Абразивные частицы повреждают ТНВД и форсунки.

- Стабильность химического состава: Отсутствие неконтролируемых присадок, вызывающих нагар на клапанах, поршнях, коксование направляющих втулок турбокомпрессора.

- Высокая испаряемость: Обеспечивает качественное смесеобразование, особенно при холодном пуске.

Последствия использования некондиционного топлива: Детонация, калильное зажигание, прогар поршней, разрушение шатунных вкладышей, закоксовывание турбины, выход из строя каталитического нейтрализатора или сажевого фильтра, повышенный износ топливного насоса высокого давления и форсунок. Ремонт турбомотора после таких повреждений требует значительных затрат.

Особенности холодного пуска для двигателей с турбонаддувом

Холодный пуск двигателя с турбонаддувом предъявляет повышенные требования к моторному маслу. Турбина вращается на экстремально высоких оборотах (до 300 000 об/мин), а масляные каналы узкие, поэтому при низких температурах загустевшая смазка не может мгновенно обеспечить эффективную защиту подшипников вала турбины. Это создает режим "масляного голодания" в первые секунды работы, многократно ускоряя износ трущихся поверхностей.

Прогрев турбины перед остановкой двигателя критически важен для предотвращения коксования масла. При резком глушении мотора после нагрузки циркуляция масла прекращается, а раскаленный корпус турбины (до 1000°C) вызывает термическое разложение остатков смазки в подшипниковом узле. Образующиеся твердые отложения забивают масляные каналы и сокращают ресурс агрегата.

Ключевые рекомендации при холодном пуске

- Используйте масла с низкотемпературными допусками (например, 0W-20 или 5W-30), сохраняющие текучесть при -30°C и ниже.

- Избегайте резких оборотов сразу после запуска. Дайте мотору поработать на холостом ходу 30-60 секунд для распределения масла.

- Контролируйте прогрев под нагрузкой: первые 5-10 км двигайтесь без резких ускорений, пока температура охлаждающей жидкости не достигнет 70-80°C.

- Обеспечьте "холостую" работу перед остановкой: после динамичной езды дайте двигателю поработать 1-3 минуты на холостых оборотах для охлаждения турбины.

Сравнение требований к маслу

| Параметр | Без турбины | С турбонаддувом |

|---|---|---|

| Термостойкость | Стандартная | Повышенная (API SN/SP, ACEA C3) |

| Низкотемпературная вязкость | Допустима 10W-XX | Рекомендована 0W-XX/5W-XX |

| Интервал замены | Стандартный (10-15 тыс.км) | Сокращенный (7-10 тыс.км) |

Игнорирование этих правил приводит к лавинообразному износу турбокомпрессора: появлению люфта вала, контакту ротора с корпусом и попаданию частиц металла в систему смазки. Ремонт или замена турбины сопоставима по стоимости с восстановлением самого двигателя.

Правила остановки турбированного двигателя после нагрузки

После интенсивной эксплуатации турбина сохраняет высокую температуру и скорость вращения. Резкое выключение зажигания прекращает циркуляцию масла, в то время как раскалённый ротор продолжает вращаться по инерции. Это создаёт условия для закоксовывания смазки в подшипниках скольжения и масляных каналах.

Для предотвращения повреждений критически важно обеспечить плавное охлаждение турбокомпрессора. Соблюдение правил остановки двигателя минимизирует термические нагрузки на детали турбины и продлевает её ресурс.

Основные требования к остановке

Соблюдайте последовательность действий:

- Снизьте обороты перед остановкой: последние 2-5 минут движения поддерживайте спокойный режим работы (обороты не выше 2000-2500 об/мин).

- Не глушите мотор сразу после остановки автомобиля. Дайте поработать на холостом ходу:

- 3-5 минут после городской эксплуатации

- 5-10 минут после скоростной трассы/буксировки

- Контролируйте температуру охлаждающей жидкости – сигналом к выключению служит снижение показателя до рабочего диапазона.

- Избегайте внешнего охлаждения (вентиляторы, вода) – неравномерный теплосъём провоцирует деформации.

| Тип нагрузки | Время работы на холостом ходу |

|---|---|

| Городской цикл | 3-5 минут |

| Скоростная трасса | 5-7 минут |

| Буксировка/гоночная эксплуатация | 7-10 минут |

Игнорирование данных правил приводит к лаковому нагару на валу турбины, задирам втулок, закоксовыванию маслопроводов и последующему масляному голоданию. Ремонт или замена турбокомпрессора потребуют значительных затрат.

Перспективы развития турбонаддува: электрические компрессоры

Электрические компрессоры устраняют ключевой недостаток классических турбин – турбояму, обеспечивая мгновенный отклик на педаль газа благодаря независимому от выхлопных газов приводу. Электродвигатель вращает крыльчатку компрессора по команде ЭБУ, не дожидаясь раскрутки турбины выхлопными потоками. Это особенно критично для гибридных силовых установок, где требуется быстрая компенсация нагрузки при переходе на ДВС.

Интеграция с 48-вольтовыми бортовыми сетями позволяет снизить энергозатраты на привод компрессора, сохраняя преимущества электрификации. Современные системы используют их как бустеры для традиционных турбин на низких оборотах или как автономные нагнетатели в комбинированных схемах наддува. Активное охлаждение компонентов и применение легких сплавов повышают КПД и снижают инерцию ротора.

Ключевые направления развития

Основные технологические тренды включают:

- Миниатюризацию высокооборотных электромоторов (до 200 000 об/мин) с воздушным охлаждением

- Использование керамических подшипников и полимерных композитов для снижения массы ротора

- Прямую интеграцию с системой рекуперативного торможения для подзарядки

Преимущества перед традиционными решениями:

| Ликвидация турболага | Мгновенная подача крутящего момента с холостых оборотов |

| Гибкость установки | Независимость от конструкции выпускного коллектора |

| Адаптивность | Программируемое управление давлением по алгоритмам ЭБУ |

Ограничения для массового внедрения:

- Высокая стоимость из-за прецизионной электроники и термостойких материалов

- Дополнительная нагрузка на генератор и АКБ, требующая модернизации электросистемы

- Тепловыделение при длительной работе на высоких оборотах

Прогресс в твердотельных батареях и системах управления температурным режимом позволит к 2030 году интегрировать электрические компрессоры в 25% серийных турбомоторов. Перспективны схемы двойного наддува, где электрокомпрессор работает на низких оборотах, а газодинамическая турбина – на средних и высоких, обеспечивая эластичную характеристику без провалов.

Список источников

При подготовке материалов о турбонаддуве использовались специализированные технические источники, включая учебные пособия, документацию производителей и отраслевые исследования.

Для углубленного изучения принципов работы, преимуществ и ограничений турбокомпрессоров рекомендуются следующие ресурсы:

- Учебники по конструкции ДВС ведущих технических вузов

- Техническая документация Garrett, BorgWarner, Mitsubishi Turbo

- Научные публикации SAE International (Society of Automotive Engineers)

- Отраслевые журналы: "Автомобильная промышленность", "Engine Technology International"

- Справочники по турбонаддуву Heywood, J.B. и Watson, N.

- Официальные техно-блоги производителей турбин

- Методические материалы курсов "Теория ДВС" МГТУ им. Баумана