Удельная теплоемкость машинного масла - основные сведения

Статья обновлена: 01.03.2026

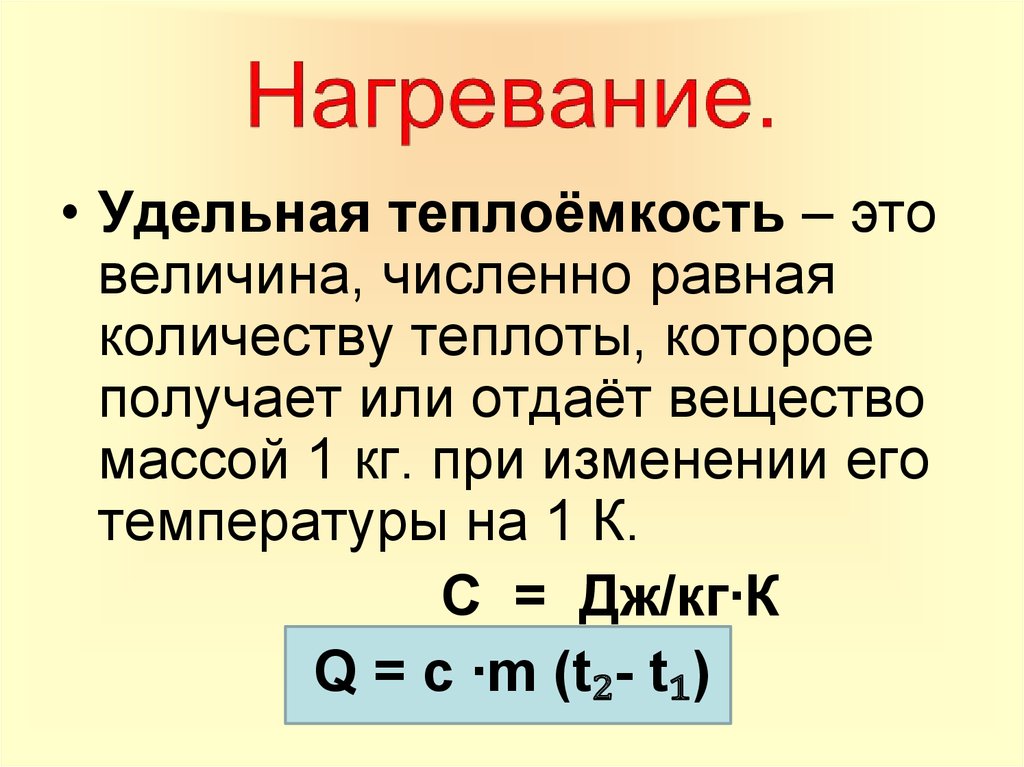

Удельная теплоемкость машинного масла – ключевой термодинамический параметр, напрямую влияющий на эффективность работы двигателей и промышленного оборудования.

Этот показатель определяет количество тепловой энергии, необходимое для нагрева единицы массы масла на один градус, и играет критическую роль в теплоотводе, стабильности смазочных свойств и общем сроке службы системы.

Понимание удельной теплоемкости помогает инженерам оптимизировать системы охлаждения, предотвращать перегрев узлов трения и выбирать оптимальные смазочные материалы для конкретных температурных условий эксплуатации.

Расчет теплоемкости для оптимального подбора смазочных материалов

Удельная теплоемкость машинного масла определяет количество тепловой энергии, необходимое для нагрева единицы массы на 1°C. Этот параметр критичен для систем с интенсивным тепловыделением: высокооборотные подшипники, турбины или гидравлические контуры. Точный расчет позволяет прогнозировать, насколько эффективно масло будет отводить тепло от трущихся поверхностей, предотвращая локальный перегрев и деградацию смазочного слоя.

Низкая теплоемкость приводит к ускоренному повышению температуры в зоне контакта, увеличивая риск окисления масла, коксования и потери смазывающих свойств. Для оборудования с экстремальными тепловыми нагрузками (например, металлургические станы или компрессоры) подбор масла с оптимальной теплоемкостью напрямую влияет на межсервисные интервалы и ресурс узлов трения.

Факторы и практические расчеты

Теплоемкость масла зависит от его химического состава и структуры базовых компонентов. Наиболее значимые факторы:

- Тип базового масла: синтетические (ПАО, эфиры) обычно превосходят минеральные на 15-25%

- Температура: теплоемкость растет на 0.5-0.7% на каждые 10°C нагрева

- Плотность: обратная зависимость (легкие фракции эффективнее аккумулируют тепло)

- Присадки: противоизносные и антиокислительные комплексы могут снижать показатель

Базовый расчет теплового баланса системы:

| Формула | Q = cмасла × m × ΔT |

| Обозначения |

Q – поглощенная теплота (Дж) cмасла – удельная теплоемкость (Дж/кг×°C) m – масса масла в контуре (кг) ΔT – перепад температур (°C) |

Оптимизация выбора включает:

- Замер фактической рабочей температуры в зоне трения

- Расчет тепловыделения по мощности трения или КПД агрегата

- Сравнение характеристик масел в рабочем диапазоне температур

- Корректировку объема масляного контура при дефиците теплоотвода

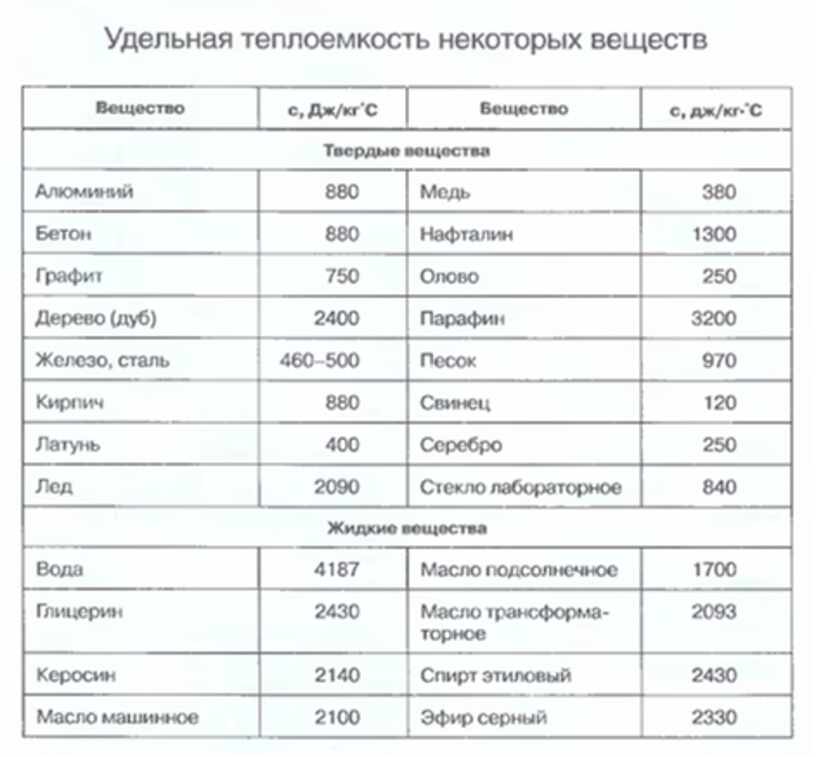

Для ответственных применений обязательны испытания по ASTM E1269 (дифференциальная сканирующая калориметрия) или ASTM D2766. Типовые значения для масел:

- Минеральные: 1,650–1,900 Дж/г·°C при 40°C

- Синтетические ПАО: 1,900–2,100 Дж/г·°C при 40°C

- Полигликоли: до 2,300 Дж/г·°C при 40°C

Точное определение теплоемкости методом калориметрии в лаборатории

Основной принцип метода заключается в измерении изменения температуры известной массы масла при передаче ему строго определенного количества теплоты. Для этого используется калориметр – сосуд с хорошей теплоизоляцией, минимизирующий потери тепла в окружающую среду. Внутрь калориметра помещают точно взвешенную пробу исследуемого машинного масла.

Источником тепла служит калиброванный нагревательный элемент (часто нихромовая спираль) с точно известным электрическим сопротивлением. Пропуская через нагреватель электрический ток известной силы и напряжения в течение точно замеренного времени, рассчитывают количество теплоты, выделившееся в системе по закону Джоуля-Ленца. Это тепло поглощается маслом и калориметром, вызывая их нагрев.

Порядок проведения эксперимента

- Подготовка калориметра: Тщательно очистить внутреннюю камеру калориметра. Измерить его теплоемкость (или водный эквивалент) в предварительных опытах с веществом известной теплоемкости (например, дистиллированной водой).

- Подготовка образца: Точно взвесить пробу машинного масла (масса mмасла). Залить масло в калориметр.

- Измерение начальной температуры: Термометром или термопарой высокой точности измерить начальную температуру масла (Tнач). Дождаться установления теплового равновесия.

- Нагрев: Включить нагреватель. Одновременно засечь время начала нагрева (tнач) и начать измерение силы тока (I) и напряжения (U) на нагревателе.

- Контроль температуры: Постоянно или с малыми интервалами регистрировать температуру масла в калориметре.

- Завершение нагрева: Через определенный промежуток времени (Δt) нагреватель выключить, зафиксировав время окончания (tкон). Продолжить регистрацию температуры до момента достижения максимума (Tкон) и начала остывания.

- Расчет подведенной теплоты: Рассчитать количество теплоты Q, выделенное нагревателем: Q = I * U * Δt.

Эта теплота Q пошла на нагрев масла и самого калориметра:

- Нагрев масла: Qмасла = cмасла * mмасла * (Tкон - Tнач)

- Нагрев калориметра: Qкал = Cкал * (Tкон - Tнач), где Cкал – теплоемкость калориметра (известна из калибровки).

Согласно закону сохранения энергии:

Q = Qмасла + Qкал

Подставляя выражения, получаем уравнение для расчета удельной теплоемкости масла cмасла:

| cмасла = | Q - Cкал * (Tкон - Tнач) |

| mмасла * (Tкон - Tнач) |

Ключевые факторы точности:

- Минимизация теплопотерь в окружающую среду (качественная теплоизоляция калориметра).

- Точное измерение массы масла (mмасла).

- Высокая точность измерения силы тока (I), напряжения (U) и времени (Δt).

- Точное измерение температур (Tнач, Tкон) чувствительным и калиброванным термометром.

- Точное знание теплоемкости калориметра (Cкал).

- Равномерное перемешивание масла для выравнивания температуры по объему.

- Чистота образца масла и отсутствие испарения.

Данный метод позволяет определить удельную теплоемкость машинного масла cмасла в Дж/(кг·°C) или Дж/(кг·K) для конкретного температурного диапазона нагрева.

Теплоемкость разных типов масел: синтетика vs минеральные

Удельная теплоемкость синтетических масел обычно выше, чем у минеральных аналогов. Это связано с более сложной молекулярной структурой синтетики, которая требует больше энергии для нагрева единицы массы на один градус. Минеральные масла, будучи продуктом прямой перегонки нефти, имеют менее однородный состав, что ограничивает их способность аккумулировать тепло.

Типичные значения удельной теплоемкости для минеральных масел лежат в диапазоне 1.8–2.0 кДж/(кг·°C), тогда у синтетических (особенно полиальфаолефиновых или эстеровых) этот показатель достигает 2.0–2.5 кДж/(кг·°C). Разница обусловлена химической чистотой и стабильностью синтетических базовых масел, которые минимизируют примеси, снижающие теплоемкость.

Ключевые следствия различий

- Теплоотвод: Синтетика эффективнее отводит тепло от узлов трения благодаря большей теплоемкости, снижая локальный перегрев.

- Термостабильность: Высокая теплоемкость синтетики замедляет скорость нагрева масла, повышая стабильность вязкости при экстремальных нагрузках.

- Ресурс двигателя: Минеральные масла быстрее перегреваются и окисляются из-за меньшей теплоемкости, сокращая интервалы замены.

| Параметр | Минеральное масло | Синтетическое масло |

|---|---|---|

| Удельная теплоемкость | 1.8–2.0 кДж/(кг·°C) | 2.0–2.5 кДж/(кг·°C) |

| Скорость нагрева | Быстрее | Медленнее |

| Теплоотвод в зонах трения | Умеренный | Оптимальный |

Для высокофорсированных двигателей или эксплуатации в жарком климате синтетические масла предпочтительны не только из-за стабильности вязкости, но и благодаря повышенной теплоемкости. Это напрямую влияет на предотвращение коксования отложений и деформации деталей.

Проектирование систем охлаждения с учетом теплофизики масла

Расчет эффективной системы охлаждения требует точного учета удельной теплоемкости масла (ср), определяющей его способность поглощать и отводить тепловую энергию от нагретых узлов оборудования. Низкое значение ср (типично 1.6–2.1 кДж/(кг·°С) по сравнению с водой означает меньшую теплопоглощающую способность на единицу массы, что напрямую влияет на требуемый объемный расход масла через охладитель для достижения заданного теплосъема.

Кроме ср, критичными параметрами являются температурная зависимость теплоемкости, плотность, теплопроводность и вязкость масла. Изменение вязкости при нагреве/охлаждении влияет на гидравлическое сопротивление системы и мощность насоса, а теплопроводность определяет скорость передачи тепла от металлических поверхностей к маслу. Неучет этих факторов ведет к недогрузу или перегреву оборудования.

Ключевые аспекты проектирования

Определение тепловой нагрузки: Расчет выделяемого тепла в зонах трения с учетом КПД механизмов и рабочих циклов. Тепловой баланс системы должен компенсировать эти потери через масляный контур.

Расчет массового расхода масла: Определяется по формуле:

ṁ = Q / (ср × ΔT)

где ṁ – массовый расход (кг/с), Q – тепловая мощность (кВт), ΔT – допустимый перепад температур масла на входе/выходе из охлаждаемой зоны. Увеличение ΔT снижает расход, но требует точного контроля за пиковыми температурами.

Выбор типа охладителя: Зависит от рабочих параметров:

- Воздушно-масляные радиаторы – при умеренных тепловых нагрузках и доступности воздушного потока.

- Водомасляные теплообменники – для интенсивного отвода тепла в системах с высоким Q или ограниченным пространством.

- Системы с принудительным охлаждением – при критичных требованиях к стабильности температурного режима.

Учет нелинейности свойств: При значительных рабочих диапазонах температур (например, -20°C до +120°C) проектирование ведется по зонам с использованием справочных данных о изменении свойств масла:

| Температура, °C | ср, кДж/(кг·°С) | Плотность, кг/м³ | Вязкость, мм²/с |

|---|---|---|---|

| 40 | 1.88 | 890 | 68 |

| 80 | 2.05 | 850 | 15 |

| 100 | 2.12 | 830 | 8.5 |

Оптимизация гидравлики: Снижение вязкости при нагреве уменьшает сопротивление контура, но повышает риск ухудшения смазочной способности. Подбор насоса и диаметров трубопроводов выполняется для максимальной и минимальной рабочей температуры масла.

Список источников

Информация об удельной теплоемкости машинного масла требует проверенных научных и технических данных. Для обеспечения точности статьи использовались авторитетные источники.

Ниже представлены основные категории материалов, на которые опиралось исследование физических свойств смазочных материалов.

- Академические публикации в рецензируемых журналах по химии и теплофизике

- Технические спецификации и паспорта безопасности (SDS) производителей смазочных материалов

- Отраслевые стандарты ASTM и ISO по методам испытаний теплофизических свойств

- Справочники по теплофизическим характеристикам жидкостей (например, CRC Handbook of Chemistry and Physics)

- Монографии по термодинамике и теплообмену в механических системах

- Отчеты исследовательских институтов нефтепереработки и машиностроения

- Базы данных физических свойств веществ (NIST Chemistry WebBook)

- Технические бюллетени международных организаций по стандартизации смазочных материалов