Универсальный съемник ШРУСа - нужен каждому автовладельцу

Статья обновлена: 01.03.2026

Замена шарнира равных угловых скоростей (ШРУСа) – неизбежная процедура в процессе эксплуатации автомобиля. Попытки снять изношенный шарнир подручными средствами часто оборачиваются повреждением деталей, потерей времени и лишними расходами.

Универсальный съемник ШРУСа решает эту проблему кардинально. Этот специализированный инструмент обеспечивает безопасный, быстрый и аккуратный демонтаж наружного или внутреннего шарнира с приводного вала без риска деформации посадочных мест или срыва стопорных колец.

Его конструктивная гибкость позволяет работать с большинством моделей легковых автомобилей и кроссоверов, делая универсальный съемник выгодным долгосрочным вложением для тех, кто предпочитает обслуживать свой автомобиль самостоятельно.

Почему стандартные ключи не справляются с демонтажем ШРУСов

Стандартные гаечные ключи или головки физически не способны создать необходимый рычаг и усилие для разрушения жесткой посадки внутреннего ШРУСа на приводной вал. Конструкция узла предполагает плотную запрессовку с применением стопорных колец, рассчитанных на экстремальные нагрузки во время движения.

Попытки использовать обычный инструмент приводят к соскальзыванию с граней гайки привода, деформации шлицов или срыву резьбы из-за недостаточной площади контакта. Ограниченный угол поворота ключей в стесненных условиях подвески делает невозможным приложение равномерного усилия по всей окружности соединения.

Ключевые конструктивные ограничения стандартного инструмента

- Несоответствие профиля - грани заводских гаек ШРУСа часто имеют нестандартный размер (32-36 мм) и специальную форму, недоступную для бытовых наборов.

- Отсутствие фиксации - обычные ключи не обеспечивают зацепления под углом, необходимом для работы в ограниченном пространстве возле ступицы.

- Риск повреждения - приложение ударных нагрузок через монтировку вызывает сколы на кромках крепежа и деформацию пыльников.

| Проблема | Последствие |

|---|---|

| Соскальзывание ключа | Срыв граней, необходимость замены гайки |

| Недостаточное усилие | Заклинивание узла, повреждение шлицов вала |

| Невозможность доступа | Вынужденный демонтаж ступицы или подвески |

Специальный съемник решает эти проблемы за счет эксцентрикового механизма, создающего направленное радиальное давление точно на стыковочный шов. Его захваты полностью повторяют контур гайки, а телескопическая ручка генерирует усилие до 3 тонн без риска деформации компонентов.

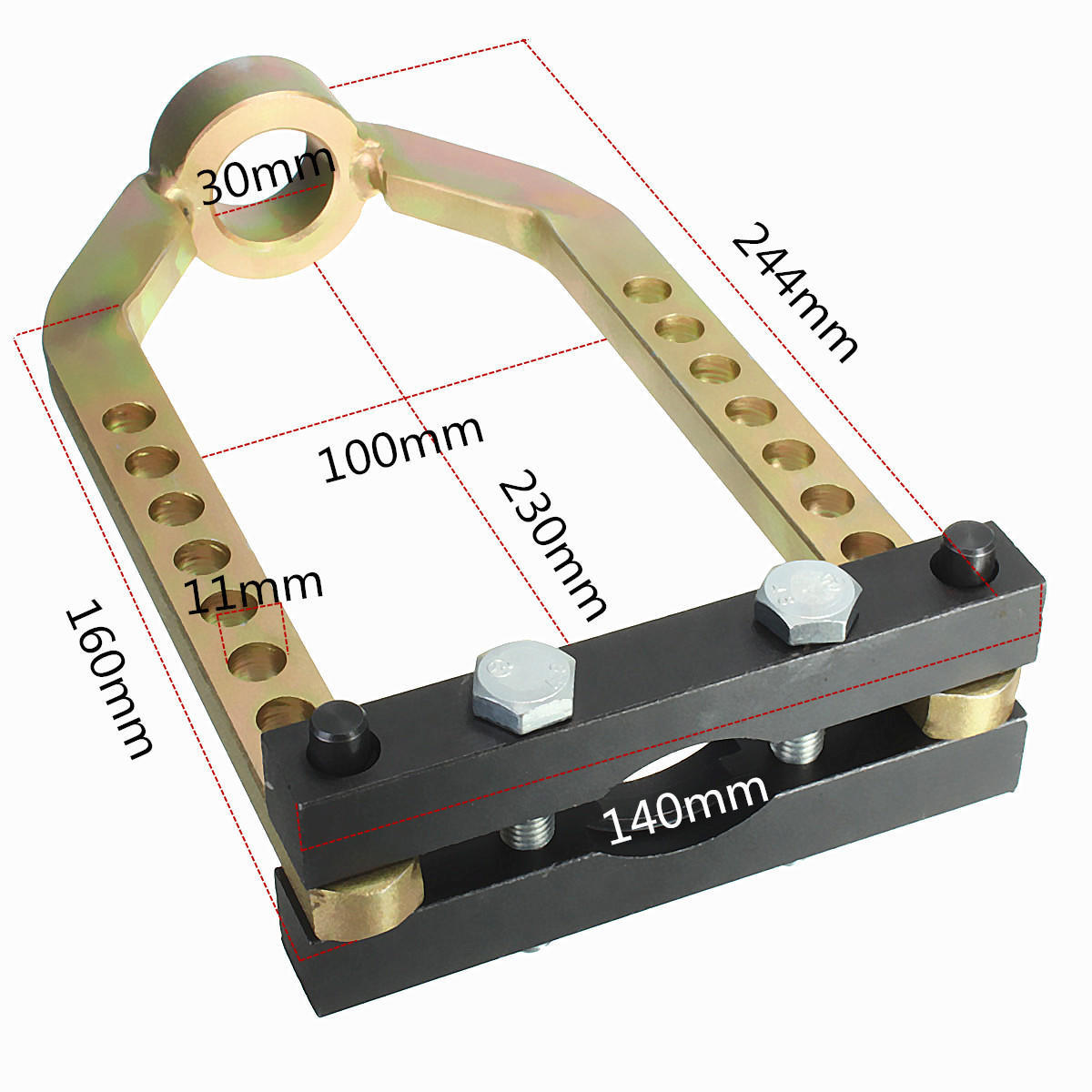

Конструктивные особенности универсального съёмника

Основу инструмента составляют разборные захваты с регулируемыми губками, способные адаптироваться под диаметры ступиц большинства автомобилей. Ключевым элементом является центральный винт с трапециевидной резьбой, обеспечивающий высокое усилие выпрессовки при минимальном риске деформации деталей. Конструкция исключает необходимость ударных воздействий, повышая безопасность работ.

Модульная система сменных адаптеров и насадок позволяет комплектовать съёмник под конкретную марку авто. Для защиты резьбовых соединений от загрязнений предусмотрены тефлоновые покрытия или антикоррозийные составы. Усиленные шарниры и кованые элементы гарантируют устойчивость к критическим нагрузкам даже при работе с "прикипевшими" ШРУСами.

Ключевые компоненты

- Телескопические плечи с фиксацией стопорными пальцами

- Закаленные упорные пятки переменного профиля

- Шестигранник под ключ/трещотку на головке винта

- Эргономичные противоскользящие рукоятки

Принцип работы клинового механизма съёмника

Клиновой механизм в съёмнике ШРУСа использует принцип преобразования осевого усилия в мощное радиальное давление. Основной рабочий элемент – два стальных клина с конусными поверхностями, установленные друг напротив друга. При сближении клиньев под действием центрального винта их боковые грани создают направленное расширение.

Конструкция обеспечивает строго симметричное распределение нагрузки на ступицу или внутреннюю обойму шарнира. Конический угол клиньев рассчитан для самоторможения – механизм сохраняет заданное положение даже после прекращения приложения усилия к винту, предотвращая случайное ослабление.

Ключевые этапы работы

- Установка: Клинья заводятся в зазор между валом и ступицей ШРУСа параллельно друг другу.

- Приложение усилия: Вращение центрального винта (рукой или инструментом) сдвигает клинья навстречу.

- Преобразование силы: Скользя по конусным поверхностям, клинья генерируют радиальное давление, превышающее приложенное осевое усилие в 3-5 раз.

- Срыв соединения: Растущее давление преодолевает силу запрессовки, вызывая смещение ступицы относительно вала.

| Элемент | Роль в работе механизма |

|---|---|

| Центральный винт | Создает осевое усилие для сближения клиньев |

| Подвижные клинья | Преобразуют осевое движение в радиальное давление |

| Опорная плита/корпус | Фиксирует механизм, воспринимает реактивное усилие |

Типы захватов для различных моделей ШРУСов

Конструктивные особенности ШРУСов у разных автопроизводителей требуют применения специализированных захватов. Неправильный подбор насадки ведет к повреждению пыльника или самого шарнира при демонтаже.

Универсальные съемники комплектуются сменными адаптерами, каждый из которых ориентирован на конкретный тип крепления и размер посадочного места. Рассмотрим основные варианты.

Классификация захватов

| Тип захвата | Конструкция ШРУСа | Примеры моделей авто |

|---|---|---|

| Двухлапый | Внутренние ШРУСы с малым диаметром чаши | ВАЗ 2101-2170, ГАЗель, УАЗ Патриот |

| Трехлапый | Внешние трипоидные шарниры | Renault Logan, Lada Vesta, Kia Rio |

| Цанговый | ШРУСы с глубокой посадкой и фиксирующим кольцом | VW Golf, Audi A4, Skoda Octavia |

| Универсальный регулируемый | Нестандартные крепления или редкие модели | BMW X5, Mercedes-Benz E-class |

Критерии выбора включают не только марку авто, но и поколение модели. Например, для Ford Focus 2 и Focus 3 применяются разные захваты из-за изменений в конструкции подвески. Всегда проверяйте:

- Диаметр рабочей зоны шарнира

- Тип фиксатора (стопорное кольцо, клипса)

- Наличие ограниченного пространства для монтажа съемника

Материалы изготовления: закаленная сталь против деформации

Основной корпус и рабочие элементы универсального съемника ШРУС изготавливаются из высокоуглеродистой инструментальной стали, подвергнутой термообработке. Процесс закалки включает нагрев до критической температуры с последующим резким охлаждением, что кардинально меняет внутреннюю структуру металла.

Эта технология обеспечивает исключительную твердость поверхности деталей, многократно превышающую показатели обычной конструкционной стали. Одновременно сохраняется необходимая вязкость сердцевины, предотвращающая хрупкое разрушение под экстремальными нагрузками при выпрессовке шарниров.

Ключевые преимущества закалки

- Сопротивление смятию: Губки и упорные пятки не деформируются при контакте с кромками ступицы или гранями ШРУСа даже при ударах кувалдой.

- Износостойкость: Резьбовые соединения (шпильки, втулки) сохраняют геометрию после сотен циклов использования без задиров и срывов витков.

- Предельная прочность на сдвиг: Силовые тяги выдерживают скручивающие усилия при заклинивших шарнирах без изгиба или скручивания.

Важно: Качественные съемники проходят дополнительную обработку - отпуск для снятия внутренних напряжений и дробеструйный удар для повышения усталостной прочности. Дешевые аналоги из незакаленной стали быстро теряют форму - губки "раскрываются", резьба сминается, что делает инструмент неремонтопригодным и опасным.

Гидравлические и механические модели: ключевые отличия

Принцип работы гидравлических съемников основан на использовании давления жидкости: усилие создается насосом, который толкает поршень, выталкивающий ШРУС из ступицы. Это обеспечивает плавное распределение нагрузки без резких ударов, что критично для сохранения целостности деталей.

Механические варианты действуют за счет физической силы пользователя через резьбовую шпильку или клиновой механизм. Вращение гайки или удары молотком по клину создают точечное давление, требующее значительных мышечных усилий и повышающее риск деформации компонентов.

Сравнительные характеристики

| Критерий | Гидравлические модели | Механические модели |

|---|---|---|

| Усилие при работе | Минимальное (давление создается насосом) | Высокое (требуется физическая сила) |

| Риск повреждения деталей | Низкий (равномерное давление) | Высокий (точечные ударные нагрузки) |

| Скорость демонтажа | Быстрая (1-2 минуты на ШРУС) | Замедленная (до 10-15 минут) |

| Ценовой диапазон | Выше (от 8 000 ₽) | Доступнее (от 1 500 ₽) |

Эргономика эксплуатации: Гидравлика исключает вибрацию и утомляемость, но требует контроля уровня масла и защиты от протечек. Механические аналоги компактны и автономны, однако при закисших ШРУСАх могут потребовать дополнительных инструментов (например, газового ключа).

Ключевые рекомендации:

- Для СТО и частого использования: гидравлика снижает трудозатраты

- Для редких работ в гараже: механический съемник экономически оправдан

- При работе с подержанными авто: гидравлика безопаснее для старых узлов

Передаваемое усилие: расчёт для разных размеров крестовины

Расчёт передаваемого усилия критичен для предотвращения деформации шлицов крестовины при демонтаже. Неверный подбор съемника по усилию ведет к срыву граней, заклиниванию или поломке инструмента. Требуемое усилие напрямую зависит от диаметра шлицевого соединения и степени коррозионного сцепления деталей.

Базовый расчет выполняется по формуле: F = k * d * μ, где F – необходимое усилие (Н), d – диаметр крестовины (мм), μ – коэффициент трения (0.1–0.3 для стальных пар), k – поправочный коэффициент на задиры и загрязнения (1.5–3). Для точности учитывают состояние шлицев, наличие смазки и тип запрессовки.

Типовые значения усилий для распространенных крестовин

| Диаметр крестовины (мм) | Среднее усилие демонтажа (кН) | Рекомендуемый запас прочности съемника |

|---|---|---|

| 22–26 | 8–12 | 15–18 кН |

| 27–32 | 15–25 | 30–35 кН |

| 33–40 | 30–50 | 60–75 кН |

Ключевые факторы увеличения усилия:

- Коррозия «сталь-сталь» повышает μ до 0.25–0.35

- Отсутствие консервационной смазки в узле

- Деформация посадочных мест от ударных нагрузок

При выборе универсального съемника обязателен двукратный запас по усилию относительно табличных значений. Для диаметров свыше 35 мм применяют гидравлические съемники с усилием от 50 кН, исключающие риск неконтролируемого срыва.

Методика точного позиционирования лап на наружной обойме

Точность установки лап съемника на обойму напрямую влияет на сохранность шарнира и безопасность работ. Неправильное позиционирование приводит к деформации обоймы, заклиниванию съемника или разрыву пыльника, что влечет дорогостоящий ремонт.

Ключевой принцип – равномерное распределение усилия на три точки контакта. Лапы должны фиксироваться строго на жестких зонах наружной обоймы, избегая упора в края сепаратора, шарики или пластиковый пыльник.

Алгоритм установки лап

- Очистите обойму от грязи, визуально определите три равноудаленных выступа (рабочие площадки) под лапы.

- Разместите лапы съемника на выступах обоймы, контролируя параллельность их основания поверхности шруса.

- Слегка подтяните центральный винт съемника для предварительной фиксации, проверьте симметричность расположения лап.

- Прокрутите обойму на 30-45°, убедитесь в отсутствии смещения лап и сохранении равного зазора между ними.

- Зафиксируйте лапы стопорными гайками, исключая перекосы. Допустимый угол отклонения – не более 2-3° от вертикали.

Критические ошибки:

- Смещение лап к краю обоймы (риск соскальзывания)

- Установка на сепаратор (деформация пластика)

- Асимметричное расположение (перекос при демонтаже)

| Параметр контроля | Норма | Последствия нарушения |

|---|---|---|

| Угол наклона лапы | 90°±3° | Срыв резьбы винта |

| Равномерность зазоров | ±1 мм | Перекос обоймы |

| Глубина контакта | 2/3 ширины лапы | Деформация бортов |

Защита пыльника при демонтаже: пошаговая техника

Пыльник ШРУСа – критически важный элемент, защищающий шарнир от грязи, воды и абразива. Его целостность напрямую влияет на ресурс узла. Повреждение пыльника во время демонтажа приведет к необходимости его замены и повторной разборки, что недопустимо при плановом снятии привода.

Целью данного этапа является сохранение герметичности и правильного положения пыльника на валу привода. Малейший разрыв, порез или смещение пыльника относительно вала потребуют немедленной замены. Тщательная защита и аккуратность на этом шаге сэкономят время и средства.

Последовательность действий для защиты пыльника

- Тщательная очистка: Перед началом работ обязательно очистите наружную поверхность пыльника и прилегающие участки вала привода от грязи, масла и дорожных реагентов. Используйте щетку и чистую ветошь.

- Ослабление/Снятие хомута: Если конструкция пыльника предполагает использование хомута со стороны ступицы (чаще у наружного ШРУСа), аккуратно ослабьте или снимите его. Не повредите резину пыльника отверткой или плоскогубцами.

- Фиксация пыльника на валу: Сдвиньте пыльник по валу привода в сторону коробки передач/редуктора (к внутреннему ШРУСу), максимально освобождая место для работы съемника у ступицы. Надежно зафиксируйте пыльник в этом положении, не допуская его самопроизвольного смещения назад.

Методы фиксации (выберите подходящий):

- Пластиковый хомут (стяжка): Плотно оберните и затяните широкий пластиковый хомут вокруг вала привода позади пыльника. Хомут должен упираться в основание пыльника, не пережимая его.

- Изолента/Малярный скотч: Плотно намотайте несколько слоев изоленты или малярного скотча на вал привода позади пыльника, создавая упор. Убедитесь, что лента держится крепко и не сползает.

- Специальный фиксатор: Некоторые профессиональные наборы включают резиновые или пластиковые кольца-фиксаторы, надеваемые на вал.

Ключевые моменты:

| Действие | Цель | Опасность при нарушении |

| Очистка перед началом | Предотвратить попадание абразива под пыльник при смещении | Ускоренный износ ШРУСа |

| Фиксация в сдвинутом положении | Защитить от растяжения, порезов о ступицу/съемник | Разрыв, перекос пыльника |

| Надежный упор фиксатора | Предотвратить самопроизвольное смещение пыльника назад | Повреждение съемником, растяжение |

ВАЖНО: Не допускайте чрезмерного растяжения или перекоса пыльника при его сдвиге и фиксации. Любое повреждение резины, даже небольшой надрыв, требует замены пыльника и его последующей перепрессовки с новой смазкой. Защита пыльника – обязательный шаг перед установкой съемника на ступичный подшипник.

Расчёт точки приложения усилия штока

Точное определение точки приложения усилия штока критически важно для эффективной работы съёмника ШРУСа. Неправильный расчёт приводит к перекосу съёмника, неравномерному распределению нагрузки и риску повреждения как инструмента, так и деталей автомобиля. Это напрямую влияет на безопасность оператора и сохранность узлов трансмиссии.

Оптимальная точка выбирается с учётом геометрии конкретного ШРУСа и конструкции съёмника. Усилие должно прикладываться строго вдоль оси шарнира, чтобы исключить боковые нагрузки. Смещение точки даже на 2-3 мм провоцирует заклинивание штока или деформацию защитного колпачка, усложняя демонтаж.

Факторы расчёта

Ключевые параметры для определения точки контакта:

- Диаметр полуоси: определяет глубину установки лап съёмника

- Конфигурация фланца ШРУСа: наличие буртиков или выступов

- Тип съёмника: конструкция штока (прямой/изогнутый) и угол раскрытия захватов

| Параметр | Влияние на точку приложения | Риски при ошибке |

|---|---|---|

| Угол наклона штока | Смещение вектора усилия от оси ШРУСа | Заклинивание штока в резьбе |

| Толщина стопорного кольца | Требует коррекции глубины установки | Повреждение сепаратора ШРУСа |

| Диаметр посадочной шейки | Определяет рабочий ход захватов | Проскальзывание лап съёмника |

Практическое правило: центр наконечника штока должен совпадать с проекцией оси шарнира на плоскость контакта. Для точного позиционирования используйте разметку мелом или контрастный маркер на корпусе ШРУСа перед установкой съёмника. При демонтаже сложных узлов применяйте переходные втулки для компенсации отклонений геометрии.

Предотвращение перекоса трипода при снятии

Перекос трипода во время демонтажа шруса приводит к заклиниванию и повреждению шлицев, существенно усложняя процесс. Использование универсального съемника исключает эту проблему за счет равномерного распределения усилия по всей окружности корпуса трипода.

Конструкция инструмента с регулируемыми лапами и центральным упором гарантирует строго соосное положение относительно оси привода. Это предотвращает локальную деформацию обоймы и сохраняет целостность игольчатых подшипников внутри трипода.

Ключевые правила применения съемника

- Центрирование упора: Убедитесь, что гидравлический шток или винт упирается строго в торец вала, а не в края корпуса трипода.

- Симметричный захват: Равномерно заведите лапы съемника за обратную сторону обоймы трипода, контролируя параллельность каждой лапы оси вала.

- Плавное усилие: Нагружайте механизм постепенно, без резких ударов – перекос часто возникает при чрезмерном усилии на начальном этапе.

| Ошибка | Последствие | Решение через съемник |

| Смещение упора | Деформация краев обоймы | Использование сменных насадок для точного контакта с валом |

| Асимметрия лап | Заклинивание трипода под углом | Регулировка длины лап до одинакового вылета |

При возникновении сопротивления немедленно остановите демонтаж и проверьте соосность элементов. Дополнительная обработка шлицев WD-40 снизит трение, но не компенсирует неправильную установку инструмента. Помните: корректное позиционирование съемника экономит время и исключает дорогостоящий ремонт узла.

Диаметры штоков под бытовые гидравлические домкраты

При работе универсальным съемником ШРУС ключевым моментом является совместимость его захватов с диаметром штока гидравлического домкрата. Шток – это выдвигающийся цилиндрический поршень, создающий усилие для снятия прикипевшего ШРУСа.

Бытовые гидравлические домкраты, наиболее распространенные в гаражах (грузоподъемностью обычно 2-8 тонн), имеют штоки определенного диапазона диаметров. Универсальные съемники проектируются с учетом этого стандарта.

Типичные диаметры штоков бытовых домкратов

Наиболее часто встречающиеся диаметры штока у популярных марок бытовых гидравлических домкратов (таких как Bottolini, STAYER, MATRIX, Kraftool, Зубр, Ombra, Airline, КАМА и др.) находятся в диапазоне:

- 16 мм - Встречается, но реже.

- 17 мм - Распространенный размер для домкратов 2-3т.

- 18 мм - Очень распространенный размер.

- 19 мм - Наиболее часто встречающийся диаметр у домкратов 3-5т.

- 20 мм - Частый размер для более мощных домкратов 5-8т.

Критически важно: Подавляющее большинство качественных универсальных съемников ШРУС рассчитаны именно на этот стандартный диапазон диаметров штока от 16-17 мм до 19-20 мм. Их захваты (проушины, отверстия) имеют регулировку или конфигурацию, позволяющую надежно и безопасно обхватывать штоки указанных размеров.

| Примерная грузоподъемность домкрата | Типичный диапазон диаметра штока (мм) | Наиболее вероятный диаметр (мм) |

|---|---|---|

| 2 тонны | 16 - 18 | 17, 18 |

| 3 тонны | 17 - 19 | 18, 19 |

| 5 тонн | 18 - 20 | 19, 20 |

| 8 тонн | 19 - 20+ | 20 |

Примечание: Всегда стоит фактически измерить диаметр штока своего домкрата штангенциркулем перед использованием со съемником. Хотя 19-20 мм – это де-факто стандарт для 3-5т, исключения возможны. Также убедитесь, что шток не имеет сильной конусности или эксцентричности – это может привести к соскальзыванию захвата съемника под нагрузкой.

Адаптация съёмника под переднеприводные автомобили

Особенности переднеприводных компоновок требуют специфических решений для демонтажа ШРУСов. Главная сложность кроется в ограниченном пространстве между ступицей, рычагами подвески и элементами кузова, что усложняет позиционирование стандартных инструментов. Необходимость сохранения целостности пыльников и датчиков ABS дополнительно сужает допустимые углы приложения усилия.

Конструкторы преодолели эти ограничения за счёт специализированных переходников и Г-образных захватов. Ключевым стал отказ от монолитных штанг в пользу телескопических элементов с фиксацией стопорными штифтами. Такая система позволяет варьировать длину рычага в диапазоне 15-25 см, подстраиваясь под глубину ниши за колесом без потери жёсткости.

Инженерные решения для эффективного съёма

Основные модификации включают:

- Сменные лапы с угловым профилем – охватывают грани внутренней обоймы ШРУСа под 35°

- Усиленные клинья-разделители толщиной 8-12 мм для преодоления контровочных стопоров

- Комбинированные переходники под гайки M16×1.5 и M18×1.5

| Параметр | Стандартный съёмник | Адаптированная версия |

|---|---|---|

| Диапазон регулировки | 3 позиции | 7 позиций |

| Усилие на рукояти (кг) | 25 | 18 |

| Рабочий угол (°) | ±15 | ±35 |

Важнейшим усовершенствованием стали сферические опорные пятки, компенсирующие перекосы при работе в стеснённых условиях. Это предотвращает соскальзывание лап при нагрузке свыше 2 тонн и защищает шлицы полуоси от деформации. Для моделей с многоточечным креплением ступичных подшипников добавлены конические переходники-экстендеры.

Работа с заднепривижными трансмиссиями: нюансы фиксации

Фиксация компонентов при работе с заднеприводными автомобилями критически важна из-за особенностей конструкции трансмиссии. В отличие от переднего привода, крутящий момент передается через карданный вал на задний мост, а ступицы колес жестко связаны с полуосями редуктора. Попытка демонтажа ШРУСа без надежной фиксации фланца редуктора или полуоси приведет к проворачиванию вала, повреждению резьбы, травмам или усложнению процесса.

Универсальный съемник ШРУСа значительно упрощает задачу, но требует статичного положения деталей. Ключевая задача – исключить вращение выходного вала редуктора при отворачивании гайки ШРУСа. Для этого используются специализированные фиксаторы фланца, стопорные пластины или метод блокировки через монтажные отверстия. Альтернативой может служить жесткая фиксация карданного вала, но это менее эффективно из-за возможного люфа в шарнирах.

Особенности фиксации на разных типах заднеприводных авто

- Классическая "живая" задняя ось: Требуется доступ к болтам крепления редуктора или фланцу полуоси. Фиксатор устанавливается непосредственно в шлицы фланца.

- Независимая задняя подвеска (IRS): Полуоси со ШРУСами интегрированы в ступичный узел. Фиксация осуществляется через технологические отверстия в ступице или с помощью съемных шпилек.

- Авто с электронной блокировкой дифференциала: Запрещено использовать метод "заклинивания" шестерен – только механическая фиксация фланца.

| Метод фиксации | Инструмент | Применимость |

|---|---|---|

| Фиксатор фланца редуктора | Спецключ или пластина с пальцами | Все типы задних мостов |

| Стопорение через монтажные отверстия | Болт или шпилька | IRS, некоторые редукторы |

| Клин карданного вала | Монтировка | Только в крайнем случае (риск деформации) |

Игнорирование правил фиксации не только затруднит снятие ШРУСа съемником, но и может вызвать деформацию сальников, срыв шлицов или разрушение подшипников редуктора. Всегда сверяйтесь с мануалом производителя для выбора корректного метода стопорения конкретного узла.

Техника безопасности при работе с пружинными стопорными кольцами

Пружинные стопорные кольца представляют повышенную опасность из-за высокого напряжения металла и риска неконтролируемого вылета. При снятии или установке шруса с использованием универсального съемника кольца подвергаются значительным механическим нагрузкам, что требует строгого соблюдения мер предосторожности.

Несоблюдение правил может привести к травмам глаз, порезам или повреждению компонентов трансмиссии отлетевшим кольцом. Скорость вылетающего элемента сопоставима со стрелой арбалета, а острые кромки усугубляют риск получения тяжелых повреждений.

Ключевые правила безопасности

- Использование СИЗ

Обязательно применяйте:

- Защитные очки или маску (предохраняют 90% травм глаз)

- Кожаные перчатки с усиленным покрытием

- Правильная фиксация

Всегда удерживайте кольцо съемником или плоскогубцами при снятии/установке. Никогда не создавайте нагрузку незащищенными руками. - Контроль направления

Располагайтесь так, чтобы траектория возможного вылета была направлена от людей и хрупких объектов. Используйте защитный экран при работе в тесном пространстве.

| Опасность | Последствие | Мера предотвращения |

|---|---|---|

| Разгибание кольца | Глубокие порезы кисти | Захват инструментом с длинными рукоятками |

| Соскальзывание монтажника | Повреждение пальцев | Использование специнструмента с фиксаторами |

| Коррозия замка кольца | Внезапный срыв напряжения | Предварительная обработка WD-40 |

Перед началом работ убедитесь в целостности инструмента: трещины на рукоятках съемника или износ губок повышают вероятность соскальзывания. Запрещено использовать самодельные приспособления для демонтажа пружинных колец – это увеличивает риск травмы на 70%.

Выбор направления приложения усилия (наружу/внутрь)

Направление приложения силы зависит от конструкции съемника и типа ШРУСа. Принципиально важно определить требуемое воздействие до начала работ, так как ошибка может привести к повреждению деталей или травмам.

Универсальные съемники обычно работают на сжатие (усилие внутрь) или на растяжение (усилие наружу), при этом выбор определяется особенностями узла и доступом к нему. Конкретный метод указывается в инструкции к инструменту и рекомендациях производителя авто.

Ключевые правила выбора

- Усилие наружу применяется при:

- Выпрессовке ШРУСа из ступицы

- Снятии подшипников с вала

- Работе с резьбовыми съемниками (вытягивание штока)

- Усилие внутрь используется для:

- Запрессовки деталей в посадочные места

- Сжатия стопорных колец при демонтаже

- Работы с клиновыми захватами в труднодоступных зонах

Всегда проверяйте положение съемных лапок или упоров: они должны охватывать деталь без перекоса. Убедитесь, что гидравлический шток или винт упирается в центр вала через проставку – смещение точки нагрузки недопустимо.

| Ситуация | Направление усилия | Риски при ошибке |

|---|---|---|

| Демонтаж трипода с полуоси | Наружу | Деформация обоймы, заклинивание |

| Установка нового ШРУСа | Внутрь | Перекос шлицов, повреждение пыльника |

| Снятие ступичного подшипника | Наружу | Разрушение сепаратора, срыв резьбы |

Обработка резьбы графитовой смазкой перед использованием

Нанесение графитовой смазки на резьбу съемника ШРУС – обязательный этап, напрямую влияющий на эффективность и долговечность инструмента. Состав создает защитный слой, минимизирующий трение металлических поверхностей при закручивании и раскручивании под высокой нагрузкой.

Равномерное распределение смазки по всей длине резьбы предотвращает задиры, коррозию и "прихватывание" элементов. Это особенно критично при работе с закисшими или деформированными гранатами, где требуется приложение значительного усилия. Пренебрежение обработкой резьбы резко повышает риск заклинивания съемника или срыва витков.

Правила нанесения графитовой смазки

- Очистка резьбы: Удалите металлическую стружку, грязь и старую смазку щеткой или ветошью.

- Нанесение состава: Нанесите тонкий слой графитовой смазки на резьбу съемника и ответной части (если доступна) пальцем или кистью. Избегайте излишков.

- Равномерное распределение: Проверните съемник на несколько оборотов вручную для распределения смазки по всей рабочей поверхности резьбы.

- Контроль перед работой: Убедитесь, что смазка не содержит абразивных частиц, способных повредить резьбу.

| Эффект от обработки | Последствия отсутствия смазки |

|---|---|

| Плавный ход резьбы при демонтаже | Риск заедания и заклинивания инструмента |

| Защита от коррозии и фреттинг-износа | Ускоренное повреждение резьбы (задиры, срыв витков) |

| Снижение требуемого усилия при работе | Необходимость применения чрезмерной силы или ударных инструментов |

| Увеличение срока службы съемника | Преждевременный выход инструмента из строя |

Графитовая смазка предпочтительнее аналогов благодаря термостойкости, водоотталкивающим свойствам и способности сохранять эффективность под высоким давлением. Медные или литиевые составы могут применяться как альтернатива, но требуют более частого обновления при интенсивных нагрузках.

Регулярная обработка резьбы после очистки инструмента – ключевое условие его бесперебойной работы. Хранение съемника без защитного смазочного слоя ведет к окислению металла и ухудшению эксплуатационных характеристик.

Контроль равномерности распределения нагрузки на лапы

Равномерное прилегание всех лап съемника к обойме ШРУСа критически важно для предотвращения перекоса инструмента и повреждения детали. Несимметричное распределение усилия создает точечные перегрузки, которые могут деформировать посадочные поверхности шарнира или вызвать соскальзывание захватов.

Контроль осуществляется визуально и тактильно на каждом этапе затяжки центрального винта. Необходимо убедиться, что все лапы сохраняют параллельное положение относительно оси вала, а между их рабочей поверхностью и деталью отсутствуют видимые зазоры. Особое внимание уделяется синхронности движения захватов.

Ключевые аспекты контроля

- Визуальная проверка зазоров - при помощи фонарика убедитесь в равномерности прилегания по всей контактной плоскости каждой лапы

- Тактильный контроль - проведите пальцем (с осторожностью!) по стыку лапы и детали, проверяя отсутствие щелей

- Контроль усилия затяжки - вращение центрального винта должно требовать равномерно возрастающего усилия без рывков

| Признак проблемы | Действия по корректировке |

|---|---|

| Одна лапа не контактирует | Ослабить винт, переустановить съемник, проверить совпадение захватов с пазами |

| Косая установка инструмента | Снять съемник, очистить посадочные поверхности от грязи, повторить монтаж |

| Рывки при затяжке | Проверить целостность резьбы винта и лап, нанести графитовую смазку |

Важно: При появлении скрипа, вибрации или видимом перекосе немедленно прекратите затяжку. Продолжение работы без корректировки положения лап гарантированно приведет к повреждению ШРУСа и выходу съемника из строя.

Дефектовка ШРУС после снятия: на что обратить внимание

После демонтажа шарнира тщательно очистите все компоненты от старой смазки и загрязнений керосином или специальным очистителем. Это позволит объективно оценить состояние рабочих поверхностей и выявить скрытые дефекты.

Осмотр проводите при хорошем освещении, используя увеличительное стекло для микротрещин. Все детали должны быть полностью сухими перед оценкой износа – остатки смазки могут маскировать проблемы.

Ключевые элементы диагностики

![]()

- Дорожки качения

- Выбоины, задиры или ступенчатый износ на рабочей поверхности

- Концентрические риски от абразивных частиц

- Раковины с выкрашиванием металла (питтинг)

- Шарики

- Механические сколы и вмятины

- Бочкообразная деформация или уменьшение диаметра

- Матовые пятна на поверхности от перегрева

Сепаратор: Проверьте целостность перемычек между шариками – трещины или деформация недопустимы. Люфт шариков в гнездах не должен превышать 0.1-0.3 мм.

| Элемент | Критичный дефект | Допустимые отклонения |

|---|---|---|

| Пыльники | Сквозные разрывы, потеря эластичности | Мелкие трещины до 5 мм |

| Стопорные кольца | Деформация, утрата упругости | Незначительная выработка |

| Шлицевое соединение | Сколы зубьев, люфт более 0.5 мм | Равномерная выработка профиля |

Обязательно проверьте плавность хода: вращайте корпус ШРУСа с шариками в сепараторе – движение должно быть равномерным без заеданий. Посторонние щелчки или заклинивание указывают на необратимый износ.

Способ фиксации полуоси при демонтаже

Надежная фиксация полуоси – обязательное условие безопасного и эффективного снятия ШРУСа. Без нее усилие съемника передается не только на стопорное кольцо, но и на всю подвеску, что грозит повреждением шарнира, подшипников ступицы или самого вала.

Универсальный съемник решает эту задачу интегрированными захватами или упорами, которые жестко фиксируют полуось в статичном положении относительно поворотного кулака или корпуса редуктора. Это исключает паразитные смещения и вибрации, концентрируя усилие строго на выпрессовке шарнира из посадочного места.

Ключевые методы фиксации съемником

- Захват за фланец полуоси: Специальные лапки съемника зажимают крепежный фланец, упираясь в кулак.

- Упор в шпильку ступицы: Резьбовая шпилька инструмента вкручивается в отверстие ступицы, создавая жесткую точку опоры.

- Фиксация за корпус редуктора (для внутренних ШРУСов): Кронштейны съемника крепятся к картеру КПП, предотвращая его сдвиг.

Важно избегать кустарных методов – ударов молотком по валу или поддевания монтировкой. Это деформирует посадочные поверхности, разрушает стопорные кольца и нарушает балансировку. Съемник обеспечивает контролируемое, строго осевое усилие без ударных нагрузок.

Применение термокейсов для локального прогрева ступицы

Термокейс обеспечивает направленный нагрев ступицы вокруг запрессованного ШРУСа, создавая контролируемое температурное расширение металла. Это ослабляет посадку внутреннего кольца подшипника или самого шарнира, устраняя необходимость грубого механического воздействия.

Эластичная конструкция кейса плотно облегает деталь, а встроенные нагревательные элементы гарантируют равномерное распределение тепла. Процесс исключает перегрев соседних узлов (сальников, датчиков ABS), сохраняя их целостность.

Порядок работы с термокейсом

- Очистите ступицу от грязи и масла в зоне контакта с кейсом.

- Наденьте термокейс на ступицу, убедившись в плотном прилегании.

- Подключите устройство к сети через терморегулятор.

- Установите температуру 150-200°C (согласно инструкции к оборудованию).

- Дождитесь достижения заданного режима (обычно 10-15 минут).

- Немедленно демонтируйте ШРУС универсальным съемником, используя тепловое расширение.

| Параметр | Значение |

| Типовая температура нагрева | 150-200°C |

| Время выхода на режим | 10-15 минут |

| Макс. температура защиты | 220°C (автоотключение) |

| Охват зоны нагрева | Только ступица (без распространиения) |

Важно: избегайте точечного нагрева горелкой – это вызывает деформацию детали. Термокейс обеспечивает прогрев по всей окружности ступицы одновременно, предотвращая коробление.

Работа в стесненных условиях подкапотного пространства

Ограниченный доступ к ШРУСам в моторном отсеке требует особого подхода при демонтаже. Шарниры часто расположены вблизи элементов двигателя, рамы или систем охлаждения, где применение стандартного съемника невозможно из-за недостатка места для его установки или раскрытия лапок. Традиционные методы демонтажа ударными инструментами или монтировкой в таких условиях неэффективны и чреваты повреждением смежных узлов.

Универсальный съемник ШРУСа решает эту проблему за счет компактной конструкции и вариативности конфигурации. Его ключевые особенности для работы в тесноте включают: низкопрофильные захваты, способные зацепиться за кромку гранаты в зазорах до 15 мм; возможность установки под углом к оси привода благодаря шарнирным соединениям; а также эксцентриковый механизм натяжения, генерирующий усилие при минимальном ходе рукояти.

Особенности применения съемника в ограниченном пространстве

- Адаптация под препятствия: Сменные адаптеры (серповидные, Г-образные) огибают трубопроводы или кронштейны без необходимости их демонтажа.

- Одностороннее усилие: Для работы достаточно доступа к одной стороне ШРУСа – съемник создает вытягивающую нагрузку через упор в торец полуоси.

- Контролируемое усилие: Плавное приложение силы винтовым механизмом предотвращает соскальзывание захватов и деформацию пыльников.

| Проблема при работе монтировкой | Решение универсальным съемником |

| Риск срыва гранаты с посадочного конуса | Равномерное распределение нагрузки по окружности ступицы |

| Необходимость прямого зазора для рычага | Работа через эксцентрик при угле установки до 30° |

Важно: При работе вблизи радиатора или проводки съемник фиксируют стяжными ремнями для исключения резкого смещения после срыва шарнира. Для особо сложных случаев используют телескопические удлинители храпового механизма, позволяющие расположить рукоять вне подкапотного пространства.

Использование переходников для нестандартных шлицов

При ремонте старых или редких автомобилей часто возникают сложности из-за нестандартных шлицов на ШРУСах. Производители меняли профили соединений в разных поколениях моделей, а некоторые экземпляры имеют уникальные конструктивные особенности. Стандартный съемник в таких случаях оказывается бесполезен, так как его захваты не совмещаются с гранями узла.

Переходники решают эту проблему, выступая универсальным адаптером между съемником и шлицами. Они изготавливаются из закаленной стали с точной фрезеровкой внутренних и наружных граней. Комплект обычно включает несколько вариантов под распространенные нестандартные размеры: метрические, дюймовые, редкие многогранные профили. Толщина стенок рассчитана на высокие нагрузки без деформации.

Критерии выбора и применения адаптеров

При подборе переходника учитывают три параметра: количество шлицов (6, 8, 12), диаметр посадочного отверстия (от 22 до 45 мм) и угол профиля (трапециевидный, прямоугольный). Несоответствие хотя бы одного значения приведет к проскальзыванию и повреждению граней. Для точного определения параметров используют штангенциркуль и шаблонные калибры.

Правильная установка требует выполнения последовательности действий:

- Очистка шлицов от грязи металлической щеткой

- Проверка плотности прилегания переходника к ШРУСу без зазоров

- Фиксация съемника строго перпендикулярно оси привода

- Равномерное затягивание центрального винта без перекоса

Распространенные ошибки при работе:

- Использование деформированных адаптеров

- Комбинирование нескольких переходников для "наращивания" размера

- Применение ударных инструментов вместо силового винта

| Тип шлица | Диапазон размеров (мм) | Требуемое усилие (т) |

|---|---|---|

| 6-гранный | 28-36 | 2-3 |

| 8-гранный | 32-42 | 3-5 |

| 12-гранный | 22-30 | 1.5-2 |

После демонтажа обязательна проверка посадочных поверхностей переходника на отсутствие вмятин и микротрещин. Даже незначительные дефекты снижают точность позиционирования в следующих операциях. Хранение осуществляют в индивидуальных ячейках с нанесенной маркировкой размеров для быстрой идентификации.

Последовательность подтягивания контргаек на разрезной втулке

Правильная затяжка контргаек гарантирует надежную фиксацию шарнира равных угловых скоростей в ступице и предотвращает самопроизвольное ослабление соединения. Нарушение технологии может привести к люфтам, вибрациям и повреждению компонентов привода.

Используйте динамометрический ключ с установленным моментом затяжки, указанным производителем автомобиля (обычно 180-250 Н·м). Подготовьте разрезную втулку съемника, установленную на шлицах ШРУСа, и две штатные контргайки.

Пошаговая инструкция

- Накрутите первую контргайку до упора вручную, убедившись в отсутствии перекоса

- Затяните гайку динамометрическим ключом на 30% от полного момента (пример: 60 Н·м при требуемых 200 Н·м)

- Докрутите вторую контргайку до плотного прилегания к первой без зазора

- Попеременно увеличивайте момент на обеих гайках в 3 этапа:

- Этап 1: 50% от нормы (100 Н·м)

- Этап 2: 75% от нормы (150 Н·м)

- Этап 3: 100% момента (200 Н·м)

- Проверьте отсутствие проворота шлицов и радиальный люфт втулки

Контроль качества: После финальной затяжки удостоверьтесь, что между гранями гаек нет зазора, а резьбовые выступы ШРУСа выступают за торец второй гайки минимум на 1.5 мм. Не применяйте ударные инструменты – это деформирует разрезную втулку.

| Этап | Действие с первой гайкой | Действие со второй гайкой |

|---|---|---|

| Предварительный | Затяжка 30% момента | Ручное поджатие |

| Промежуточный | 50% → 75% момента | 50% → 75% момента |

| Финальный | 100% момента | 100% момента |

Расчёт угла съёма для сохранения целостности шлицев

Неправильный угол приложения усилия во время демонтажа ШРУСа провоцирует деформацию шлицев на валу или ступице, что ведёт к дорогостоящему ремонту или замене деталей. Критически важно рассчитать и строго выдерживать оптимальный угол съёмника относительно оси вала, чтобы нагрузка распределялась равномерно по всей длине шлицевого соединения.

Для корректного расчёта угла съёма необходимо учитывать конструкцию конкретного ШРУСа, длину шлицевой части вала и точку приложения усилия съёмника. Использование универсального инструмента без предварительной оценки этих параметров резко повышает риск срыва шлицов или заклинивания соединения при последующей сборке.

Ключевые параметры для точного расчёта

- Длина шлицевой зоны: Чем короче шлицы, тем меньше допустимый угол отклонения съёмника от оси вала (обычно не более 3-5°).

- Диаметр посадочного места: Больший диаметр требует более жёсткого контроля угла для предотвращения перекоса.

- Тип съёмника: Центрирующие оправки в профессиональных наборах снижают риск отклонения.

- Усилие демонтажа: Применение чрезмерной силы (молот, пневмоинструмент) нивелирует точность угла и гарантированно повреждает шлицы.

Формула для ориентировочного расчёта безопасного угла (α): α = arctg(D / (2L)), где D – наружный диаметр шлицевого вала, L – рабочая длина шлицевой части. Полученное значение – теоретический максимум; на практике рекомендуется уменьшать его на 20-30%.

| Длина шлицев (мм) | Диаметр вала (мм) | Безопасный угол (°) |

| 30 | 26 | 3-4 |

| 50 | 32 | 5-6 |

| 70 | 40 | 7-8 |

Перед установкой съёмника всегда визуально выравнивайте его гидравлический шток или резьбовую шпильку строго соосно с валом. Используйте контрольные метки на корпусе съёмника и валу, а при демонтаже прикладывайте усилие плавно, без рывков. Если ШРУС не снимается после 2-3 попыток с корректным углом – прекратите работу и проверьте наличие стопорных колец или скрытых фиксаторов.

Особенности демонтажа внутренних ШРУСов без снятия коробки

Основная сложность демонтажа внутреннего шарнира равных угловых скоростей (ШРУС) заключается в ограниченном пространстве между коробкой передач и подрамником автомобиля. Традиционные методы часто требуют отсоединения КПП, что значительно увеличивает трудозатраты и время ремонта.

Специальный съемник для внутренних ШРУСов спроектирован с учетом этих нюансов: его тонкие и прочные лапки способны проникать в узкие зазоры и плотно охватывать шлицевую часть шарнира за стопорным кольцом. Конструкция инструмента исключает необходимость демонтажа коробки или других смежных узлов.

Ключевые этапы работы съемником

- Фиксация инструмента: Лапки съемника заводятся за стопорное кольцо ШРУСа через технологическое окно в картере КПП.

- Создание упора: Центральный шток упирается в ось привода, обеспечивая жесткую точку приложения усилия.

- Приложение усилия: Постепенное закручивание гайки штока создает направленное давление на корпус шарнира.

- Преодоление стопора: Усилие передается непосредственно на стопорное кольцо, сжимая его и освобождая шлицы из посадочного места.

Важные нюансы:

- Требуется предварительная очистка зоны контакта съемника от грязи для предотвращения соскальзывания

- Усилие прикладывается плавно во избежание деформации стопорного кольца

- При закисании соединения допускается легкое простукивание корпуса съемника через проставку

| Преимущество | Результат |

|---|---|

| Компактность конструкции | Работа в стесненных условиях без демонтажа агрегатов |

| Точечное приложение усилия | Минимизация риска повреждения коробки передач |

| Адаптивность лапок | Надежный захват ШРУСов разных производителей |

Использование специализированного съемника сокращает время замены внутреннего ШРУСа в 3-4 раза по сравнению с классической технологией, полностью исключая операции по снятию коробки передач или отсоединению подвески. Это особенно критично для переднеприводных автомобилей с поперечным расположением двигателя.

Комплектация: стандартные и калёные втулки в наборе

Стандартные втулки изготавливаются из углеродистой стали, что обеспечивает оптимальное сочетание прочности и эластичности при демонтаже большинства ШРУСов. Они эффективно поглощают ударные нагрузки и предотвращают деформацию гранаты при выпрессовке.

Калёные втулки подвергаются дополнительной термической обработке, увеличивающей их поверхностную твёрдость на 40-50%. Это позволяет работать с прикипевшими или корродированными шарнирами повышенной сложности без риска срыва граней или разрушения инструмента.

Ключевые особенности комплектации

- Универсальный размерный ряд: Втулки охватывают типоразмеры 18-50 мм для легковых и коммерческих авто

- Маркировка цветом: Стандартные - чёрное оксидирование, калёные - золотистое хромирование

- Совместимость с гидравликой: Все втулки имеют усиленные стенки для работы с пневмогидравлическими съёмниками

| Параметр | Стандартные втулки | Калёные втулки |

| Твёрдость по Роквеллу | 45-50 HRC | 58-62 HRC |

| Рабочее усилие | До 12 тонн | До 25 тонн |

| Защитное покрытие | Фосфатирование | Двойное хромирование |

- Применяйте стандартные втулки для планового обслуживания и легко извлекаемых шарниров

- Используйте калёные втулки при аварийном ремонте, наличии коррозии или деформации ступицы

- Комбинируйте типы втулок при работе с гибридными конструкциями ШРУС

Правильное хранение инструмента для предотвращения коррозии

После использования съемника ШРУС тщательно удалите все загрязнения: промойте детали в керосине или уайт-спирите, затем просушите сжатым воздухом или чистой ветошью. Особое внимание уделите резьбовым соединениям и подвижным элементам, где влага скапливается наиболее интенсивно.

Нанесите на металлические поверхности тонкий слой консервационной смазки (ЛИТОЛ-24, WD-40 или специальные силиконовые спреи). Для ответственных узлов используйте ингибиторную бумагу – она создаёт защитную газовую среду внутри упаковки.

Основные правила хранения

- Используйте герметичные боксы с влагопоглощающими силикагелевыми пакетами

- Храните инструмент в сухом помещении при влажности не выше 60%

- Избегайте перепадов температур, вызывающих конденсат

- Подвешивайте съемник или укладывайте в пенопластовые ложементы для предотвращения точечных контактов

Категорически недопустимо: оставлять инструмент в гараже на бетонном полу, хранить рядом с химическими реактивами или в местах с прямой вибрацией. Раз в 3 месяца проводите ревизию: проверяйте состояние защитного покрытия и при необходимости обновляйте антикоррозийный слой.

Модернизация съёмника своими руками: чертежи адаптеров

Стандартный комплект съёмника часто не охватывает экзотичные или устаревшие модели авто, где посадка ШРУСа требует нестандартного зацепа. Изготовление самодельных адаптеров решает эту проблему, повышая универсальность инструмента без покупки дорогостоящих специализированных наборов.

Ключевой этап – создание точных чертежей, учитывающих геометрию конкретного ШРУСа и усилие на разрыв. Ошибки в расчетах приведут к деформации адаптера или травмам, поэтому чертежи должны содержать все критические размеры: внутренний диаметр захвата, толщину стенок, угол подъёма резьбы и точки приложения силы.

Практические аспекты разработки

Материалы и параметры: Для адаптеров подходит легированная сталь марки 40Х или 45 с термообработкой. Толщина стенок – не менее 10 мм для легковых авто и 15 мм для внедорожников. Резьбовые части усиливают закалкой до 45 HRC.

Типовые элементы конструкции:

- Цанговые втулки с переменным диаметром

- Съёмные губы с пазами под стопорные кольца

- Резьбовые шпильки М16-М24 с шагом 2-3 мм

- Опорные пятки для минимизации перекоса

Пример параметров адаптера для распространённых ШРУСов:

| Модель авто | Внутр. диаметр (мм) | Глубина захвата (мм) | Угол скоса |

| ВАЗ 2108-2115 | 92±0.2 | 18 | 15° |

| Volkswagen Golf IV | 108±0.3 | 22 | 12° |

| Toyota Hilux | 124±0.5 | 26 | 10° |

Технология изготовления:

- Снятие замеров штангенциркулем с демонтированного ШРУСа (диаметр буртика, выступы)

- Проектирование в CAD-программах (Compass 3D, SolidWorks) с 20% запасом прочности

- Фрезеровка корпуса на станке с ЧПУ или ручное точение с контролем размеров после каждого прохода

- Тестовый монтаж на демонстрационном узле без нагрузки

Готовые чертежи обязательно включают допуски на биение (не более 0.1 мм) и шероховатость контактных поверхностей (Ra ≤ 3.2 мкм). Для проверки схемы сборки используют 3D-визуализацию, исключающую коллизии между адаптером и корпусом ШРУСа.

Диагностика прилипания штока после снятия нагрузки

После демонтажа ШРУСа съемником критически важно проверить поведение штока подшипника. Прилипание штока проявляется как его неспособность вернуться в исходное положение после снятия приложенного съемником усилия. Это явление указывает на начало деформации или заклинивания механизма.

Для диагностики визуально оцените положение штока сразу после освобождения захвата. Здоровый узел должен плавно отодвинуться от корпуса подшипника под действием внутренней пружины или остаточного давления. Фиксация штока в выдвинутом состоянии или его движение с ощутимым сопротивлением требуют немедленного внимания.

Методы выявления и устранения неисправности

Используйте пошаговый алгоритм проверки:

- Очистите шток и посадочное гнездо от загрязнений сжатым воздухом.

- Нанесите проникающую смазку (WD-40 или аналогичную) на шток и прилегающие поверхности.

- Легкими постукиваниями молотком через медную проставку попытайтесь освободить заклинивший элемент.

Если шток остается неподвижным, возможны следующие причины:

- Критический износ направляющих втулок

- Попадание абразивных частиц в зазор между штоком и корпусом

- Деформация штока от перегрузки при демонтаже

| Признак | Рекомендуемое действие |

|---|---|

| Шток двигается рывками | Повторная очистка + замена смазки |

| Видимая коррозия на штоке | Шлифовка мелкой наждачной бумагой |

| Полное отсутствие подвижности | Замена съемника или сервисный ремонт |

Регулярная диагностика предотвращает отказ инструмента при последующих работах. Игнорирование прилипания штока приводит к разрушению съемника при повторном использовании под нагрузкой.

Очистка резьбовых соединений от металлической стружки

Металлическая стружка неизбежно образуется при демонтаже ШРУСа съемником и оседает в резьбовых отверстиях ступицы. Игнорирование этой проблемы приводит к перекосу или заклиниванию новых крепежных болтов при сборке, повреждению ответной резьбы и снижению точности фиксации.

Забитая стружкой резьба создает ложное ощущение "натяга" при закручивании, маскируя неполную посадку болта. Это провоцирует критическое ослабление соединения в процессе эксплуатации, увеличивая риск отрыва колеса или деформации ступичного узла под нагрузкой.

Эффективные методы очистки

- Продувка сжатым воздухом: Используйте пистолет с узкой насадкой под углом 30° к отверстию. Направляйте струю воздуха короткими импульсами, чередуя с механической очисткой.

- Специальные крючки и щетки: Применяйте латунные ершики для резьбы (Ø, соответствующий отверстию) и Г-образные крюки для извлечения комков стружки из глухих отверстий. Избегайте стальных инструментов.

- Магнитные съемники: Неодимовый стержневой магнит извлекает до 95% мелкой стружки. После извлечения протрите магнит ветошью, чтобы исключить обратное загрязнение.

Критичные запреты:

- Не используйте метчики для "восстановления" резьбы без точного подбора размера – высок риск срезания антикоррозийного покрытия.

- Запрещено промывать отверстия маслом или WD-40 до полного удаления стружки – жидкость склеивает частицы в труднодоступные комки.

| Этап очистки | Инструмент | Контроль качества |

|---|---|---|

| Первичное удаление | Пневмопистолет + магнит | Визуальный осмотр полости |

| Глубокая очистка | Латунный ершик + крюк | Прогон эталонного болта с усилием руки |

| Финишная обработка | Безворсовая ветошь | Отсутствие заеданий при закручивании |

После очистки обязательно прогоните крепежный болт вручную на всю длину резьбы. Правильно обработанное отверстие обеспечивает плавное вкручивание без люфтов и сопротивления. Завершающий этап – смазка графитовой пастой или медным спреем для защиты от коррозии.

Техника работы с прикипевшими стопорными кольцами

Прикипевшие стопорные кольца – распространённая проблема при замене ШРУСов, требующая особого подхода. Коррозия и загрязнения надёжно фиксируют кольцо в пазе вала, делая стандартные съёмники неэффективными.

Первым делом тщательно очистите зону вокруг кольца металлической щёткой и обработайте проникающей смазкой типа WD-40. Дайте составу впитаться 15-20 минут, повторно нанеся его для усиления эффекта. Не пытайтесь сразу отжимать кольцо – это приведёт к деформации или поломке инструмента.

Правильная последовательность действий

- Нагрев паза: Используйте строительный фен для прогрева области кольца. Не применяйте открытое пламя – это повредит пыльник и вал.

- Контрольный удар: Лёгким молотком нанесите несколько точных ударов по корпусу ступицы рядом с кольцом. Вибрация разрушает коррозионные связи.

- Фиксация съёмника: Установите лапы универсального съёмника строго под основание кольца, избегая захвата за края.

- Постепенное усилие: Плавно увеличивайте давление съёмника, делая паузы для повторной обработки смазкой.

Если кольцо не поддаётся, используйте комбинированный метод: прогрейте паз повторно после приложения начального давления съёмником. Тепловое расширение металла в сочетании с механическим усилием даёт максимальный эффект.

| Ошибка | Последствие | Решение |

| Захват краёв кольца | Обрыв "усов" | Фиксация лап строго под основание |

| Резкое приложение усилия | Поломка съёмника | Плавное увеличение давления |

| Игнорирование прогрева | Деформация кольца | Обязательный нагрев паза |

После демонтажа очистите посадочный паз шабером и нанесите графитовую смазку перед установкой нового кольца. Это предотвратит прикипание в будущем.

Определение критического усилия для конкретного узла

Критическое усилие – это максимальная нагрузка, при которой шарнир равных угловых скоростей (ШРУС) сохраняет целостность и функциональность при демонтаже. Превышение этого значения гарантированно приводит к необратимой деформации детали, обрыву шлицов или разрушению стопорных элементов. Точный расчет этого параметра исключает применение грубой силы и минимизирует риски повреждения дорогостоящих компонентов подвески.

Для корректного определения критического усилия учитывают три ключевых фактора: конструкционные особенности узла (тип ШРУСа, материал, наличие фиксирующих колец), степень коррозионного воздействия на соединение и специфику эксплуатации автомобиля (пробег, условия). Эти данные сопоставляются с технической документацией производителя и результатами визуального осмотра перед началом работ.

Методика оценки и практическое применение

Используйте таблицу соответствия типовых значений для распространенных моделей авто в качестве отправной точки:

| Тип ШРУСа | Диаметр шлицов (мм) | Диапазон критического усилия (кН) |

|---|---|---|

| Внешний (привод в колесо) | 22-26 | 8-12 |

| Внутренний (трансмиссия-привод) | 28-34 | 12-18 |

| Трипод | 20-24 | 6-10 |

Важно: При отсутствии точных данных выполняйте пробное нагружение съемником с динамометром, фиксируя показания в момент сдвига детали. Алгоритм действий:

- Подготовка – очистка шлицевого соединения от грязи, обработка проникающей смазкой.

- Калибровка – установка измерительного прибора (тензодатчика или динамометрического ключа) на съемник.

- Поэтапное нагружение – плавное увеличение усилия с паузами для оценки смещения узла.

Если усилие приближается к верхнему порогу для данного типоразмера (см. таблицу) без результата – прекратите демонтаж. Примените термообработку (нагрев феном до 200°C) или ударно-вибрационное воздействие через медную проставку, после чего повторите замеры. Избегайте распространенных ошибок: использования несоосного гидравлического инструмента, перекоса захватов съемника или точечного нагрева газовой горелкой.

Обслуживание подшипников вращения на съёмных головках

Регулярная смазка подшипников вращения критична для предотвращения заклинивания и износа съёмных головок универсального съёмника шрусов. Используйте только высокотемпературные консистентные смазки для подшипников качения, например, на литиевой основе, которые сохраняют свойства под механическими нагрузками. Наносите состав через пресс-маслёнки или технологические отверстия после каждого интенсивного использования инструмента.

Контролируйте люфт валов и плавность хода вращающихся элементов перед началом работ. При появлении скрипа, заеданий или ощутимого биения немедленно прекратите эксплуатацию. Разберите узел, удалите старую засохшую смазку металлической щёткой и промойте детали керосином. Проверьте целостность сепараторов и тел качения – сколы или вмятины требуют замены подшипника.

Алгоритм обслуживания

- Демонтируйте головку съёмника согласно инструкции производителя

- Извлеките стопорные кольца и распорные втулки

- Аккуратно выбейте подшипники оправкой из закалённой стали

- Замочите детали в моющем растворе на 20-30 минут

- Просушите сжатым воздухом (избегая вращения подшипников!)

Сборку выполняйте в обратном порядке, предварительно заполнив полости подшипников смазкой на ⅔ объёма. Избыток состава приведёт к выдавливанию пасты и загрязнению механизма. После монтажа проверьте усилие проворачивания головки – вращение должно происходить плавно, без рывков.

| Параметр | Норма | Признак износа |

| Осевой люфт | ≤ 0,1 мм | Зазор виден визуально |

| Радиальный люфт | Отсутствует | Стук при встряхивании |

| Шум работы | Равномерный гул | Хруст или скрежет |

Храните съёмник в сухом месте, защищая подшипники от коррозии слоем консервационной смазки. При длительном простое перед использованием проверните головку вручную 10-15 раз для распределения смазывающего состава по рабочим поверхностям.

Алгоритм демонтажа без повреждения ABS датчика

Перед началом демонтажа убедитесь, что автомобиль надежно зафиксирован на ровной поверхности стояночным тормозом и противооткатными упорами. Поднимите нужную сторону домкратом, снимите колесо и осмотрите зону вокруг ШРУСа, обращая особое внимание на расположение датчика ABS и его проводки.

Очистите ступицу и ШРУС от грязи металлической щеткой, уделяя внимание области возле датчика. Проверьте целостность фиксатора проводки ABS – если он поврежден, восстановите крепление перед демонтажем.

Последовательность работ:

- Ослабьте гайку привода (при наличии) до снятия ступицы, используя ударный гайковерт или длинный рычаг

- Снимите тормозной суппорт и отведите его в сторону, зафиксировав проволокой

- Отсоедините разъем датчика ABS, аккуратно нажав на фиксатор – не тяните за провод!

- Выкрутите болты крепления шаровой опоры и рулевой тяги к поворотному кулаку

| Критичный этап | Действие | Инструмент |

|---|---|---|

| Извлечение привода | Направляйте вал строго по оси без перекоса | Съемник с центральной опорой |

| Снятие ступицы | Контролируйте зазор между датчиком и магнитным кольцом | Монтажная лопатка + медный молоток |

- При использовании съемника не допускайте контакта гидравлического штока или лап с корпусом датчика

- Если привод закис – применяйте термообработку только на посадочной зоне, изолируя датчик асбестовой тканью

- При демонтаже магнитного кольца со шлицев используйте съемник с внутренними захватами

Портативные модели для экстренного ремонта в дороге

Компактные и легкие портативные съемники ШРУСов созданы специально для ситуаций, когда поломка застает врасплох вдали от гаража или мастерской. Их ключевое преимущество – возможность проведения ремонта непосредственно на месте, без необходимости эвакуации автомобиля или поиска стационарного оборудования. Такие модели рассчитаны на автономную работу, используя только мускульную силу оператора и базовый ручной инструмент (молоток, ключи).

Несмотря на скромные габариты, качественные портативные съемники сохраняют достаточную прочность и функциональность для большинства распространенных задач по замене наружных или внутренних ШРУСов на легковых автомобилях и внедорожниках. Их универсальные захваты и адаптеры обычно охватывают широкий спектр моделей различных марок, что критически важно в дорожных условиях, когда нет доступа к специализированному инструменту под конкретный автомобиль.

Преимущества портативных съемников для дороги

- Малый вес и габариты: Легко помещаются в багажник или нишу запаски, не занимая много места.

- Автономность: Для работы не нужен компрессор, пневмоинструмент или стационарный пресс – только физическая сила и стандартный набор ключей.

- Простота хранения: Часто имеют модульную конструкцию или укладываются в компактный кейс, защищающий от грязи и повреждений.

- Надежность: Изготавливаются из прочных сталей (часто легированных) и имеют продуманную конструкцию, рассчитанную на высокие нагрузки при снятии закисших ШРУСов.

- Защита от коррозии: Поверхности обрабатываются защитными составами (цинкование, оксидирование, окраска) для устойчивости к влаге и реагентам в дорожных условиях.

Важно понимать, что портативность накладывает некоторые ограничения по сравнению с тяжелыми гаражными моделями. Работа с особо закисшими или "приваренными" ШРУСами может потребовать больше усилий и времени. Однако для большинства стандартных замен, особенно если проводить обслуживание своевременно, портативного съемника будет вполне достаточно.

| Тип Портативного Съемника | Особенности | Применение в Дороге |

|---|---|---|

| Классический винтовой (с трещоткой/рычагом) | Использует принцип домкрата. Силовое кольцо/пластина давит на вал, а захваты тянут ШРУС на себя при закручивании центрального винта. | Наиболее универсален и надежен. Требует немного больше места для установки рычага/трещотки. |

| Ударный (с съемной насадкой) | Центральный болт имеет усиленную бойковую головку под молоток. Снятие происходит за счет ударных воздействий. | Более компактен. Эффективен против "прикипевших" ШРУСов, но требует аккуратности при нанесении ударов. |

| Гидравлический переносной (мини-пресс) | Использует компактный ручной гидравлический насос для создания высокого давления. | Максимальная сила при минимальных физических усилиях. Обычно дороже и требует обслуживания гидравлики. |

Наличие портативного съемника ШРУС в дорожном наборе инструментов – это не просто удобство, а залог мобильности и независимости. Он позволяет оперативно решить проблему с ходовой частью, сэкономив время, деньги на эвакуатор и нервы, особенно вдали от цивилизации или в нерабочее время СТО.

Сравнение угла раскрытия лап у популярных брендов

Угол раскрытия захватных лап напрямую определяет универсальность съемника при работе с различными типами ШРУСов. Чем шире максимальный угол, тем больше шансов надежно зафиксировать деталь в труднодоступных местах или при нестандартном расположении узлов подвески. Этот параметр критичен при демонтаже сильно "закипевших" или деформированных шарниров, где требуется максимальный зацеп.

Сравнительные замеры показывают существенные различия между производителями. Например, бюджетные инструменты часто ограничены углом в 20-25°, что затрудняет работу с крупными ШРУСами внеосевых конструкций. В то же время профессиональные бренды демонстрируют значения, позволяющие эффективно решать сложные задачи на современных автомобилях.

Типовые значения угла раскрытия

| Бренд | Модель | Макс. угол |

|---|---|---|

| Jonnesway | AS-2802 | 32° |

| Force | 5065 | 28° |

| Stels | 45453 | 25° |

| Airline | SA-A-02 | 22° |

Ключевые особенности конструкции, влияющие на угол:

- Шарнирное соединение центральной гайки с лапами у профессиональных моделей

- Использование ковкого чугуна вместо хрупкого в бюджетных аналогах

- Специальные пазы в захватах для смещения точки приложения усилия

При выборе стоит учитывать не только максимальный угол, но и фиксацию лап в раскрытом положении. Лучшие образцы оснащены стопорными кольцами или пружинными фиксаторами, предотвращающими соскальзывание при приложении ударных нагрузок во время демонтажа особо сложных соединений.

Переделка автомобильного домкрата в пресс для ШРУСа

Для замены шарнира равных угловых скоростей требуется значительное усилие, которое сложно создать подручными средствами. Переделка гидравлического домкрата в пресс решает эту проблему, обеспечивая контролируемое давление без риска повреждения деталей. Такой инструмент позволяет безопасно запрессовывать и выпрессовывать ШРУСы даже в гаражных условиях.

Основой конструкции служит стандартный бутылочный домкрат грузоподъемностью от 5 тонн, который дополняется стальными пластинами и направляющими шпильками. Ключевые элементы – опорная платформа и съемные матрицы, повторяющие геометрию шарниров. Все компоненты должны быть изготовлены из высокопрочной стали толщиной не менее 10 мм для предотвращения деформации.

Порядок сборки пресса

- Подготовка основания: Вырежьте две квадратные пластины 15×15 см. В углах просверлите отверстия Ø20 мм под шпильки М18.

- Установка направляющих: Соедините пластины четырьмя шпильками, фиксируя гайками. Нижняя пластина крепится к верстаку.

- Модернизация домкрата: Снимите резиновый упор домкрата, заменив его стальной головкой с выемкой под шток.

- Изготовление матриц: Выточите две съемные вставки с конусными отверстиями, соответствующими диаметрам валов ШРУСа.

| Компонент | Параметры | Материал |

| Опорные пластины | 150×150×12 мм | Сталь Ст45 |

| Направляющие | Шпилька М18×300 мм | Легированная сталь |

| Рабочие матрицы | Ø50–80 мм | Закалённая сталь 40Х |

Важно! При эксплуатации соблюдайте правила безопасности: фиксируйте детали стопорными кольцами, избегайте перекосов при приложении усилия, контролируйте плавность хода штока. Самодельный пресс позволяет обрабатывать до 15 ШРУСов в час, полностью заменяя заводские аналоги.

Защита привода от осевого смещения при выпрессовке

Осевое смещение приводного вала при демонтаже ШРУСа – критичный риск, способный деформировать посадочные поверхности или повредить подшипники трансмиссии. Непреднамеренный перекос создает избыточную нагрузку на узлы, что ведет к дорогостоящему ремонту. Правильная фиксация исключает перекашивание вала и гарантирует строго прямолинейное движение шарнира из ступицы.

Специализированные захваты универсального съемника обеспечивают равномерное распределение усилия по всей окружности обоймы ШРУСа. Это предотвращает заклинивание и снимает паразитные напряжения с шлицевого соединения. Контроль вектора приложения силы – ключевое условие сохранения геометрии деталей и их последующей исправной сборки.

Ключевые методы защиты

- Центрирующие втулки – Фиксируют съемник строго по оси вала, компенсируя люфты

- Ступичные адаптеры с упорным фланцем – Передают усилие через корпус ступицы, минуя привод

- Обратный подпор – Использование реактивной штанги с упором в противоположную сторону вала

| Тип защиты | Принцип действия | Эффект |

| Конические направляющие | Самоцентрирование при затяжке | Автоматическая компенсация эксцентриситета |

| Гидравлический ограничитель | Дозирование усилия выпрессовки | Предотвращение ударных нагрузок на шлицы |

При работе с фланцевыми ШРУСами обязательна установка проставок между гайкой съемника и торцом вала. Это исключает контакт резьбового штока с деталью при полном выходе шарнира. Пренебрежение данным правилом приводит к деформации торцевого канала вала и разрушению маслоотражающих колпачков.

Приёмы демонтажа без съёмника в полевых условиях

При отсутствии специализированного инструмента демонтаж ШРУСа требует осторожности и применения подручных средств. Основная задача – создать контролируемое усилие для снятия прикипевшего фланца со ступицы без повреждения шлицов или подшипников.

Все методы связаны с риском деформации деталей или травм, поэтому обязательны защитные очки и перчатки. Автомобиль должен стоять на ручнике, под колёса установлены упоры, а демонтируемое колесо снято.

Проверенные способы

- Ударный метод через проставку: Резкие удары кувалдой по тыльной стороне фланца ШРУСа через медную или алюминиевую проставку. Направление ударов – строго вдоль оси вала. Вибрация ослабляет сцепление.

- Клиновое разведение: Два монтировки или зубила заводятся с противоположных сторон между фланцем и ступицей. Поочерёдное подбивание инструментов создаёт равномерное давление для вытеснения вала.

- Рычажный способ: Два гаечных ключа сцепляются замком. Один упирается в фланец ШРУСа, второй служит рычагом. Усилие прикладывается плавно, без рывков.

- Домкрат в качестве пресса: Гидравлический домкрат устанавливается между фланцем и неподвижной частью подвески. Давление нагнетается медленно до характерного щелчка срыва.

Критично избегать: ударов по шлицам или корпусу гранаты, перекоса при выпрессовке, использования хрупких предметов в качестве прокладок. Если фланец не сходит после 3-4 попыток – риск повреждения узла возрастает экспоненциально.

Крепление реактивной штанги при работе с передней подвеской

Реактивная штанга (поперечная тяга стабилизатора) критична для стабилизации колес при поворотах и гашении кренов. Её демонтаж часто необходим при замене ШРУСа, рычагов или сайлентблоков. Неправильное крепление после обслуживания ведет к уводу автомобиля с траектории, ускоренному износу шин и резинотехнических элементов, а также снижению курсовой устойчивости.

При обратной установке штанги запрещено полностью затягивать крепежные болты до опускания автомобиля с домкрата на колеса. Предварительная затяжка под нагрузкой вызывает деформацию втулок и нарушает геометрию подвески. Контроль момента затяжки обязателен – значения указываются производителем авто и варьируются от 60 до 120 Н·м.

Ключевые этапы монтажа

- Установите штангу на штатные посадочные места без перекосов.

- Наживите болты крепления к кузову и рычагу подвески вручную.

- Опустите автомобиль на ровную поверхность, чтобы подвеска приняла рабочие положение.

- Покачайте кузов для стабилиции втулок.

- Затяните болты динамометрическим ключом с усилием, указанным в мануале.

| Тип крепежа | Рекомендуемый момент (Н·м) | Риск нарушения |

|---|---|---|

| Болт к лонжерону | 75-110 | Разрушение сайлентблока |

| Гайка на рычаге | 60-90 | Люфт стойки стабилизатора |

Важно: всегда заменяйте деформированные или сорванные болты, а также изношенные втулки. Использование старых крепежных элементов или игнорирование динамометрического ключа гарантированно приведет к повторному ремонту.

Расчёт крутящего момента при использовании усилителя

Применение усилителя (удлинителя трубы) увеличивает крутящий момент за счёт рычажного принципа. Физическая формула: М = F × L, где F – прикладываемое усилие (Н), L – общая длина рычага (м). Усилитель наращивает эффективное плечо L, умножая исходное значение ключа.

Коэффициент усиления рассчитывается пропорционально длине. Например, ключ длиной 0.5 м с усилителем 0.5 м создаст суммарное плечо 1 м. Если приложить силу 100 Н (≈10 кг), итоговый момент составит 100 Н × 1 м = 100 Н·м вместо 50 Н·м без усилителя.

Ключевые аспекты расчёта

Факторы влияния:

- Длина базового ключа (Lк)

- Длина усилителя (Lу)

- Угол приложения силы (максимум при 90°)

Порядок вычислений:

- Определите общую длину рычага: Lобщ = Lк + Lу

- Рассчитайте момент: М = F × Lобщ

- Контролируйте усилие динамометрическим ключом для предотвращения срыва резьбы или деформации шлицов.

| Длина ключа (м) | Длина усилителя (м) | Усилие (Н) | Итоговый момент (Н·м) |

|---|---|---|---|

| 0.4 | 0.6 | 150 | 150 × 1.0 = 150 |

| 0.3 | 0.7 | 200 | 200 × 1.0 = 200 |

Важно: Превышение допустимого момента разрушает грани гайки ШРУСа или повреждает подшипники. Для критичных соединений используйте динамометрический ключ после применения усилителя.

Технические требования к поверхности рабочего штока

Качество поверхности штока напрямую влияет на функциональность съемника и безопасность работ. Неравномерная шероховатость или дефекты могут привести к проскальзыванию инструмента, повреждению шарнира или травмам оператора.

Шток должен обладать минимальной шероховатостью (Ra ≤ 1,25 мкм) на контактных участках с внутренними элементами шруса. Это обеспечивает точную центровку съемника и равномерное распределение усилия при демонтаже.

Ключевые параметры обработки

- Твердость поверхности: HRC 45-50 для предотвращения деформации под нагрузкой

- Допуск цилиндричности: не более 0,02 мм на длине контакта

- Защитное покрытие: фосфатирование или оксидирование для коррозионной стойкости

| Параметр | Требуемое значение | Последствия нарушения |

|---|---|---|

| Радиальное биение | ≤ 0,05 мм | Перекос при установке |

| Осевое биение | ≤ 0,1 мм | Неравномерное усилие демонтажа |

| Допуск диаметра | h7 (-0/-0,015 мм) | Люфт в посадочных местах |

Запрещается эксплуатация штока с видимыми забоинами, рисками глубже 0,2 мм или коррозией на рабочей зоне. Канавки для стопорных колец должны иметь фаски 0,3±0,05 мм для исключения концентраторов напряжения.

Документирование повреждений узла перед началом работ

Перед применением универсального съемника ШРУСа критически важно зафиксировать исходное состояние узла. Это создает объективную основу для оценки и служит защитой от возможных споров о том, были ли повреждения нанесены в процессе эксплуатации автомобиля или возникли в ходе ремонтных работ.

Тщательный визуальный осмотр и документирование всех обнаруженных дефектов, трещин, следов коррозии, износа или деформации на самом ШРУСе, пыльнике, стопорных кольцах и прилегающих частях привода (ступице, полуоси) являются обязательной процедурой. Игнорирование этого этапа может привести к необоснованным претензиям.

Ключевые зоны осмотра и фиксации

- Внешний пыльник: Трещины, разрывы, следы вытекающей смазки, потертости.

- Внутренний пыльник (если доступен): Аналогичные повреждения.

- Корпус наружной "гранаты": Сколы, вмятины, деформация, коррозия в зоне посадочных канавок для стопорного кольца.

- Шлицевая часть вала (полуоси): Забоины, повреждение шлицов, коррозия.

- Стопорные кольца (внутреннее и наружное): Деформация, разрыв, неправильная установка.

- Следы предыдущего ремонта: Следы от нештатного съемника, заусенцы, деформация от молотка.

Процесс документирования должен быть последовательным и четким:

- Фотографирование: Сделайте несколько качественных фотографий узла привода в сборе на автомобиле с разных ракурсов.

- Детальная съемка: Сфотографируйте крупным планом каждое обнаруженное повреждение из списка выше. Убедитесь, что дефект хорошо виден на снимке.

- Описание: Запишите письменное описание каждого выявленного дефекта с указанием его расположения и характера (например: "Трещина длиной 2 см на гофре наружного пыльника ШРУСа правого переднего колеса, со стороны ступицы").

- Фиксация состояния: Отметьте наличие и состояние смазки, степень люфта ШРУСа (если он ощущается до снятия).

Для систематизации информации можно использовать таблицу:

| Тип повреждения | Локализация / Внешний вид | Важность фиксации |

|---|---|---|

| Разрыв пыльника | Наружный/внутренний, размер разрыва, следы смазки | Высокая (причина замены) |

| Деформация корпуса ШРУСа | Вмятина, скол в зоне стопорного кольца | Критическая (риск проблем при снятии/установке) |

| Повреждение шлицов | Забоины, задиры, коррозия на валу полуоси или в ступице | Высокая (может потребовать замены вала/ступицы) |

| Дефект стопорного кольца | Разогнуто, сломано, отсутствует | Средняя (указывает на возможные прошлые проблемы) |

Полученные фото и записи сохраните. Предоставьте их заказчику (если ремонт выполняется для кого-то) до начала работ и убедитесь в их согласии с зафиксированным состоянием узла. Эта документация является юридически значимым доказательством состояния узла до вмешательства съемником.

Основные ошибки при первом использовании съёмника

Первый опыт применения съёмника ШРУСа часто сопровождается типичными ошибками, которые могут не только затруднить процесс, но и привести к повреждению как инструмента, так и компонентов автомобиля.

Избежать этих промахов поможет знание наиболее распространенных недочетов. Ниже перечислены ключевые моменты, на которые стоит обратить внимание при первом использовании универсального съемника.

Критические недочеты новичков

- Неправильный подбор инструмента - Использование съемника, не соответствующего размеру или типу ШРУСа, приводит к соскальзыванию лапок и повреждению граней.

- Ошибки позиционирования - Установка захватов съемника мимо технологических выемок на ШРУСе вызывает деформацию пыльника или корпуса шарнира.

- Чрезмерное усилие - Применение грубой физической силы или удлинителей на воротке без контроля давления ведет к срыву резьбы или поломке пальцев съемника.

- Игнорирование фиксаторов - Забывчивость в отношении стопорных колец перед демонтажем провоцирует заклинивание механизма и повреждение шлицов.