Устройство автомобильной выхлопной системы - из чего состоит

Статья обновлена: 28.02.2026

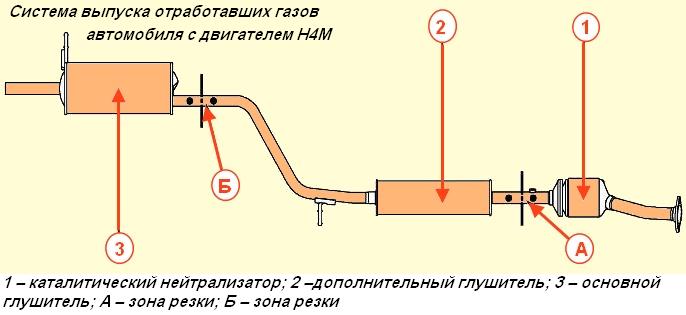

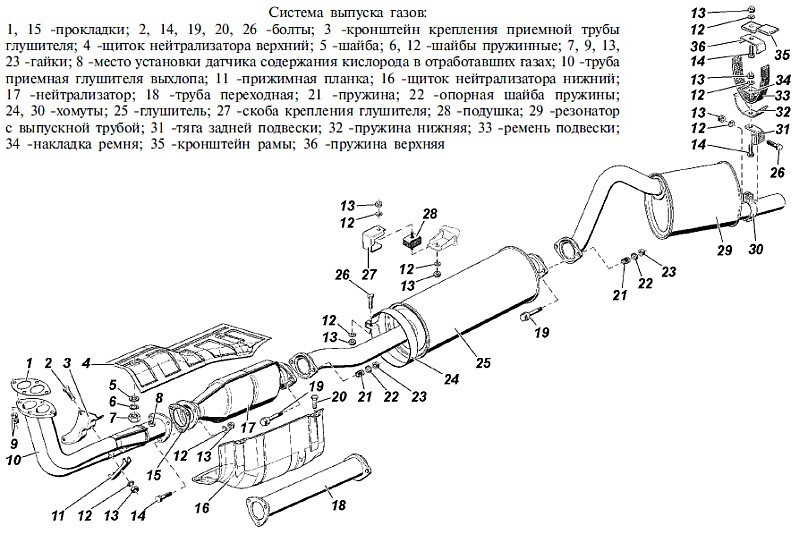

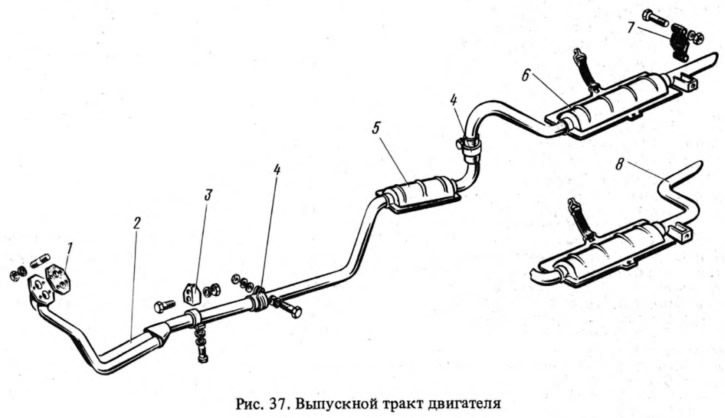

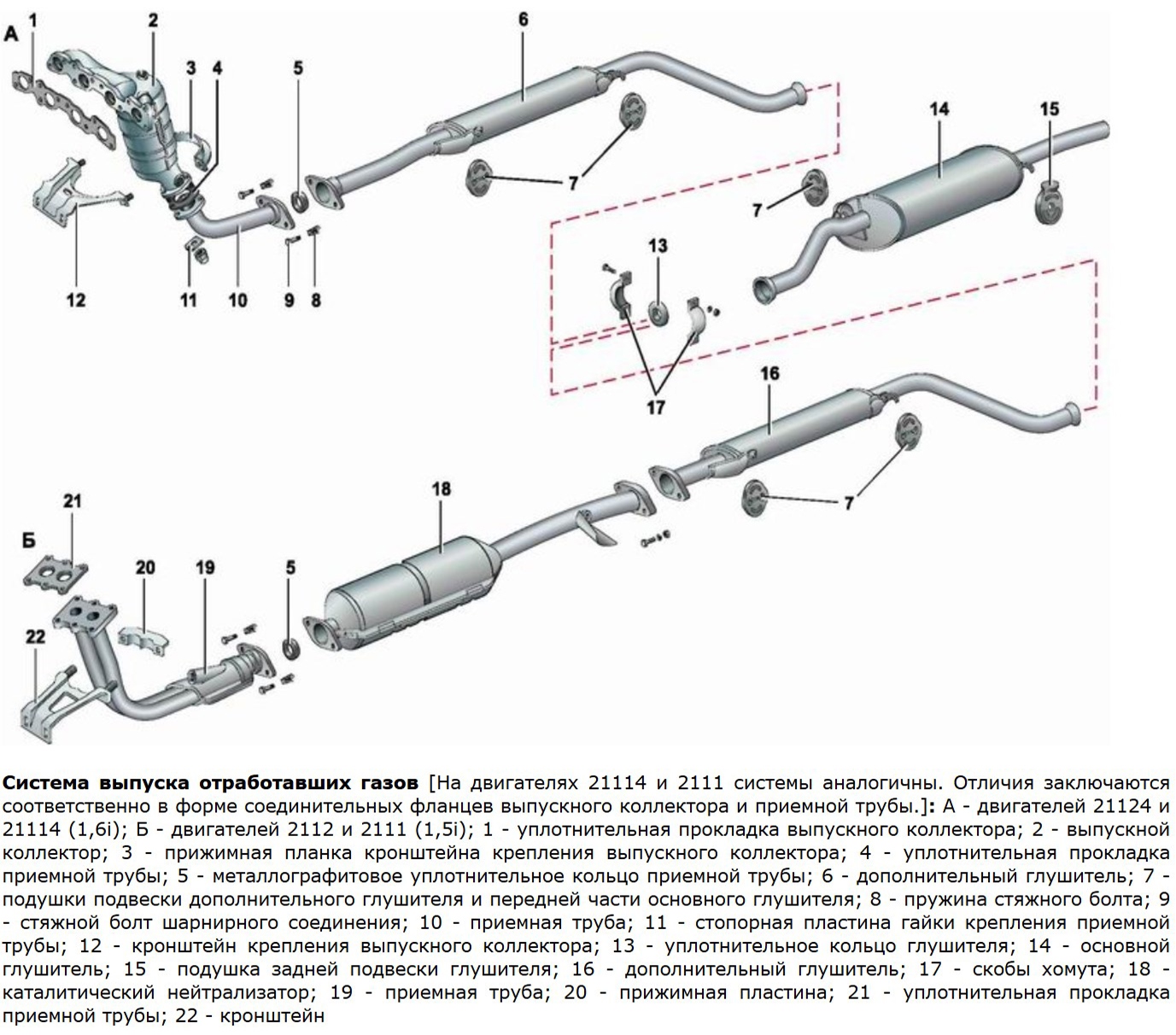

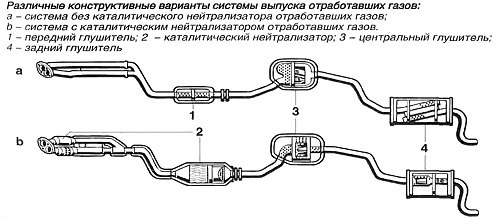

Система выпуска отработавших газов – обязательный компонент любого современного двигателя внутреннего сгорания. Её ключевая задача – эффективное и безопасное удаление продуктов сгорания топливно-воздушной смеси из цилиндров.

Конструкция напрямую влияет на экологические показатели транспортного средства, уровень шума, динамику двигателя и топливную экономичность. Основными функциональными элементами системы являются выпускной коллектор, каталитический нейтрализатор, сажевый фильтр (для дизелей), глушитель и соединительные трубы.

Каждый компонент выполняет специфические функции: от первичного отвода газов под высоким давлением до снижения токсичности выбросов и подавления акустических колебаний. Понимание устройства и принципов работы этой системы критически важно для диагностики неисправностей и обеспечения соответствия экологическим нормам.

Конструкция выпускного коллектора и материал изготовления

Выпускной коллектор представляет собой систему соединенных каналов, напрямую присоединенных к головке блока цилиндров. Его основная задача – эффективный отвод раскаленных газов от каждого цилиндра в единую выпускную трубу. Конструктивно коллекторы делятся на два типа: трубчатые (каждый канал – отдельная труба, объединенная в общую "паука") и цельные (литые из металла, где каналы интегрированы в единый корпус).

Трубчатая конструкция обеспечивает лучшую продувку цилиндров и повышение мощности за счет снижения сопротивления потоку газов ("эффект паука"). Литой коллектор проще в производстве, компактнее и дешевле, но обычно создает большее сопротивление потоку, особенно на высоких оборотах.

Ключевые особенности материалов

Выбор материала критичен из-за экстремальных температур (до 1000°C) и агрессивной химической среды выхлопных газов. Основные варианты:

- Чугун: Наиболее распространен для литых коллекторов. Обладает высокой термостойкостью, низким коэффициентом теплового расширения и хорошей износостойкостью. Главные недостатки – большой вес и хрупкость при ударах.

- Нержавеющая сталь: Основной материал для трубчатых "пауков". Используются марки аустенитного класса (например, AISI 304, 321) с добавками хрома и никеля. Преимущества: прочность, устойчивость к коррозии и окислению, меньший вес. Недостаток – высокая стоимость и сложность изготовления.

- Композитные материалы: Включают керамические покрытия или металлокерамику. Наносятся на внутреннюю поверхность коллектора для улучшения термоизоляции (снижение теплопотерь в подкапотное пространство) и защиты основы от коррозии.

| Материал | Тип коллектора | Макс. рабочая t° | Ключевое преимущество |

| Чугун | Литой | ~750°C | Низкая стоимость, термостабильность |

| Нержавеющая сталь | Трубчатый ("паук") | ~1000°C | Высокая прочность/вес, коррозионная стойкость |

Современные тренды включают применение биметаллических решений (например, алюминиевый корпус с вставками из нержавейки для снижения веса) и сплавов на основе титана в гоночных применениях, где критична минимальная масса при сохранении жаропрочности.

Принцип работы гофрированной компенсационной муфты

Гофрированная компенсационная муфта поглощает температурные деформации и вибрации в системе выпуска газов. Её гибкий сильфонный элемент допускает контролируемые перемещения при тепловом расширении металлических компонентов, предотвращая возникновение критических механических напряжений.

Конструкция включает многослойный гофрированный сердечник из термостойкой нержавеющей стали, армированный металлической оплёткой. Наружная оболочка защищает от внешних воздействий, а торцевые фланцы или патрубки обеспечивают герметичное соединение с трубопроводами.

Механизм компенсации

Ключевые функции реализуются за счёт свойств сильфона:

- Осевое сжатие/растяжение – поглощает линейные удлинения труб при нагреве до 15-30 мм

- Поперечное смещение – компенсирует несоосность смежных участков до 10-15 мм

- Угловое отклонение – допускает изгиб до 10° без потери герметичности

- Вибрационная демпфировка – гасит низкочастотные колебания двигателя

Многослойная структура (2-3 слоя) обеспечивает повышенную усталостную прочность при циклических нагрузках. Оплётка воспринимает растягивающие усилия, защищая гофры от разрыва, а внутренний экран минимизирует турбулентность потока газов.

| Тип нагрузки | Допустимое смещение | Последствия без компенсации |

| Тепловое расширение | До 25 мм на метр трубы | Деформация кронштейнов, трещины сварных швов |

| Вибрация двигателя | Амплитуда 0.5-2 мм | Усталостное разрушение креплений |

| Монтажные смещения | Угол до 10° | Перекос фланцев, утечки газов |

Рабочая эффективность сохраняется при температурах до 900°C благодаря легированию стали хромом и алюминием. Герметичность соединения обеспечивается контактной сваркой или лазерным швом, исключающим проникновение отработавших газов в подкапотное пространство.

Устройство каталитического нейтрализатора и его внутренние компоненты

Каталитический нейтрализатор интегрирован в выхлопную систему между двигателем и глушителем. Его корпус изготавливается из жаропрочной нержавеющей стали, обеспечивая механическую прочность и термостойкость при экстремальных температурах до 1000°C.

Внутренняя конструкция предназначена для максимального контакта выхлопных газов с активными каталитическими материалами. Эффективность работы напрямую зависит от скорости прогрева компонентов до рабочей температуры (250-800°C) после запуска двигателя.

Ключевые компоненты нейтрализатора

Основные функциональные элементы внутри корпуса включают:

- Теплоизоляционный мат - керамическое волокно между блоком и корпусом, предотвращающее теплопотери и вибрационные повреждения.

- Сотовый монолит - керамический (кордиерит) или металлический носитель с продольными каналами (до 1200 ячеек/кв.дюйм), увеличивающими площадь контакта газов.

- Промежуточный слой (washcoat) - пористая оксидная основа (γ-Al₂O₃) с добавками церия, циркония, наносимая на стенки каналов для увеличения адсорбционной поверхности.

- Каталитический слой - активные металлы, нанесенные на washcoat:

- Платина/Палладий - катализаторы окисления CO и CH

- Родий - катализатор восстановления NOx

Толщина активного каталитического покрытия составляет 10-40 микрон. Многослойная структура обеспечивает устойчивость к термическому старению и химическому отравлению соединениями серы.

Расположение и функции кислородных датчиков (лямбда-зондов)

Кислородные датчики монтируются непосредственно в выхлопную систему двигателя, обычно до и после каталитического нейтрализатора. Первый датчик (верхний по потоку) устанавливается на выпускном коллекторе или приемной трубе, второй (нижний по потоку) – после катализатора. Такое расположение обеспечивает контроль состава газов на входе и выходе нейтрализатора.

Главная задача лямбда-зондов – измерение остаточного кислорода в отработавших газах. Полученные данные в режиме реального времени передаются в электронный блок управления двигателем для анализа и корректировки топливно-воздушной смеси. Это критически важно для соблюдения экологических норм и эффективной работы каталитического преобразователя.

Конструкция и функциональные особенности

Ключевые функции датчиков:

- Регулирование состава топливной смеси (поддержание стехиометрического соотношения λ=1)

- Контроль эффективности катализатора путем сравнения показаний до/после нейтрализатора

- Минимизация вредных выбросов (CO, NOx, CH)

- Оптимизация расхода топлива

Принцип работы основан на генерации электрического сигнала при разнице содержания кислорода в выхлопных газах и атмосфере. Циркониевые керамические элементы создают напряжение от 0.1В (бедная смесь) до 0.9В (богатая смесь).

| Расположение | Тип датчика | Основное назначение |

|---|---|---|

| До катализатора | Управляющий | Корректировка впрыска топлива |

| После катализатора | Диагностический | Оценка эффективности нейтрализации |

Современные системы используют широкополосные датчики, способные точно измерять коэффициент избытка воздуха во всем диапазоне работы двигателя. Это обеспечивает стабильную работу при переходных режимах и холодном пуске.

Конструкция резонатора: принцип гашения низкочастотных шумов

Резонатор представляет собой герметичную камеру, интегрированную в систему выпуска между глушителем и катализатором. Его корпус изготавливается из термостойкой стали или алюминизированной стали для противодействия коррозии и высоким температурам газов (до 700°C). Внутренняя конструкция включает перфорированную трубу, проходящую через полости камеры, и систему перегородок, разделяющих объем на несколько изолированных секций.

Гашение низкочастотных шумов (диапазон 20-500 Гц) основано на явлении акустического резонанса. Звуковые волны отражаются от стенок камеры и перегородок, встречаясь с противофазными волнами аналогичной частоты. При совпадении частоты звука с резонансной частотой камеры происходит их взаимная нейтрализация за счет интерференции.

Ключевые элементы конструкции

- Перфорированная труба: Позволяет газам проникать в резонансные полости, усиливая взаимодействие волн.

- Камеры Гельмгольца: Отдельные секции, работающие как резонаторы с конкретной частотой настройки.

- Переменное сечение: Сужения/расширения потока создают дополнительные точки отражения волн.

Эффективность зависит от точного расчета: объема камер, диаметра и расположения перфораций, а также длины и конфигурации перегородок. Например, увеличение объема секции снижает резонансную частоту, что критично для подавления низкочастотного гула.

| Параметр | Влияние на шумоподавление |

| Объем камеры | Увеличение смещает гашение в область более низких частот |

| Диаметр перфораций | Опредерует интенсивность связи волн в трубе и камере |

| Количество секций | Позволяет охватить несколько частотных диапазонов |

Типы глушителей: компоненты для подавления высокочастотного звука

Высокочастотные звуковые волны, генерируемые двигателем, требуют специализированного подавления для комфорта и соответствия нормам. Глушители используют различные физические принципы для гашения этих частот, минимизируя резкий, пронзительный шум выхлопных газов.

Конструктивно для борьбы с высокими частотами применяются два основных подхода: реактивный (с использованием отражения волн) и абсорбционный (с поглощением звуковой энергии). Каждый тип имеет уникальные компоненты и механизмы воздействия на акустический спектр.

Конструктивные решения для высокочастотного подавления

Следующие элементы наиболее эффективно нейтрализуют высокочастотные шумы:

- Камеры Гельмгольца: Полости с узкой горловиной, настроенные на резонансную частоту. Поглощают звуковые волны конкретного высокочастотного диапазона за счет резонансного эффекта.

- Перфорированные трубы со звукопоглощающим наполнителем: Внешний корпус заполняется термостойким волокном (базальт, минеральная вата). Звуковые волны проникают через перфорацию, где их энергия рассеивается в наполнителе, особенно эффективно на высоких частотах.

- Многоступенчатые перегородки: Серия внутренних перегородок с малыми отверстиями. Многократное отражение и дробление звуковых волн между перегородками приводит к их взаимному гашению, в первую очередь высокочастотных компонент.

Сравнительная характеристика подходов:

| Тип компонента | Основной принцип | Эффективность против ВЧ | Влияние на противодавление |

|---|---|---|---|

| Камера Гельмгольца | Резонансное поглощение | Высокая (узкий диапазон) | Минимальное |

| Перфотруба с наполнителем | Диссипация (поглощение) | Очень высокая (широкий диапазон) | Умеренное |

| Многоступенчатые перегородки | Отражение и интерференция | Высокая | Значительное |

Комбинированные глушители часто интегрируют несколько технологий: например, камеры Гельмгольца для пиковых высоких частот и перфорированные секции с наполнителем для широкополосного подавления. Материал наполнителя критичен для долговечности – он должен сохранять структуру при высоких температурах и скоростях газового потока.

Применение перфорированных труб внутри глушителя

Перфорированные трубы являются ключевым конструктивным элементом внутри резонаторных и прямоточных глушителей. Их основная задача заключается в распределении потока отработавших газов через отверстия в стенках, что позволяет гасить звуковые волны разной частоты.

Отверстия в трубах обеспечивают проникновение газов в окружающие камеры, заполненные шумопоглощающим материалом (например, минеральной ватой). Этот процесс рассеивает энергию звуковых колебаний, преобразуя её в тепловую энергию за счет трения частиц газа о материал наполнителя.

Функциональные особенности и преимущества

Принцип работы основан на интерференции звуковых волн: волны, проходящие через перфорацию, сталкиваются с отраженными волнами от стенок камеры. Это приводит к их взаимному гашению. Диаметр, количество отверстий и шаг перфорации строго рассчитываются под конкретный диапазон частот.

Конструктивные преимущества включают:

- Снижение аэродинамического сопротивления по сравнению с глушителями, использующими перегородки.

- Возможность тонкой настройки звукового спектра без критичного падения мощности двигателя.

- Увеличение срока службы наполнителя за счет равномерного распределения газового потока.

| Тип перфорации | Влияние на характеристики |

|---|---|

| Мелкая, частые отверстия | Эффективнее подавляет высокочастотные шумы (шипение, свист) |

| Крупная, редкие отверстия | Лучше гасит низкочастотный гул (рокот), снижает потери давления |

В прямоточных системах (straight-through) перфорированная труба проходит через весь корпус глушителя, обеспечивая минимальное сопротивление. В камерных конструкциях такие трубы комбинируются с резонансными полостями для многоступенчатого подавления шума.

Звукопоглощающие материалы в камерах глушителя

Внутренние камеры глушителя заполняются специализированными звукопоглощающими материалами, предназначенными для подавления шумов, возникающих при выходе выхлопных газов. Основная задача этих компонентов – преобразование акустической энергии пульсаций газа в тепловую за счет трения и вязкого сопротивления. Эффективность глушения напрямую зависит от правильного выбора структуры и состава наполнителя, а также его устойчивости к агрессивным средам и высоким температурам.

Наиболее распространенным решением является применение минеральной ваты на основе базальтовых или керамических волокон, способных выдерживать нагрев до 700°C. Волокна формируют хаотичную пористую структуру с огромным количеством микрополостей, где многократно отражаются и гасятся звуковые волны разной частоты. Альтернативой служат металлические сетки или перфорированные перегородки, создающие резонансные камеры для подавления специфических частотных диапазонов.

Ключевые требования к материалам

- Термостойкость: Материал не должен выгорать или разрушаться при длительном контакте с раскаленными газами.

- Химическая инертность: Устойчивость к коррозии под воздействием кислотного конденсата (H2SO4, HNO3).

- Акустическая эффективность: Оптимальная плотность и пористость для максимального поглощения широкого спектра шумов.

- Механическая прочность: Сопротивление эрозии и выдуванию высокоскоростным потоком газов.

| Тип материала | Макс. температура (°C) | Особенности |

|---|---|---|

| Базальтовая вата | 700 | Лучшее шумопоглощение, чувствительна к вибрациям |

| Керамическое волокно | 1260 | Высокая термостойкость, дороже базальта |

| Металлическая сетка | 1100 | Не выгорает, снижает шум только на резонансных частотах |

Современные разработки включают композитные наполнители с многослойной структурой, где сочетаются волокнистые маты и перфорированные экраны. Для защиты от выдувания применяется каширование материалов металлической фольгой или проволочными оболочками. Критически важно предотвратить спекание волокон со временем – потеря пористости резко снижает акустические свойства.

Соединительные трубы: требования к диаметру и форме сечения

Диаметр труб напрямую влияет на пропускную способность системы: недостаточное сечение создает высокое противодавление, снижая мощность двигателя и увеличивая расход топлива. Чрезмерно большой диаметр уменьшает скорость потока газов, ухудшая продувку цилиндров и эффективность работы каталитического нейтрализатора. Оптимальный размер рассчитывается исходя из объема двигателя, максимальных оборотов и целевой производительности.

Форма сечения определяет аэродинамические характеристики потока. Круглое сечение обеспечивает минимальное сопротивление благодаря равномерному распределению газов вдоль стенок и отсутствию завихрений. Альтернативные формы (овальные, прямоугольные) применяются лишь в условиях жестких пространственных ограничений, так как увеличивают турбулентность и локальные зоны повышенного давления, снижая общую эффективность системы.

Критерии проектирования и материалы

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Внутренний диаметр | Соответствие объему двигателя: 1.6 л: 45-50 мм 2.0 л: 50-55 мм 3.0 л: 60-65 мм | Потеря мощности, перегрев компонентов |

| Толщина стенки | 1.0–1.5 мм (нержавеющая сталь) | Прогорание, повышенная вибрация |

| Радиусы изгибов | ≥ 2 диаметров трубы | Образование зон обратного потока |

Обязательные инженерные решения включают:

- Постепенное расширение диаметра после коллектора для снижения температуры газов перед катализатором

- Использование гофрированных участков для компенсации вибраций и тепловых деформаций

- Применение сплавов с содержанием хрома ≥13% для устойчивости к коррозии и температурам до 900°C

Крепёжные элементы: подвесы и резинометаллические опоры

Подвесы и резинометаллические опоры обеспечивают фиксацию компонентов выпускной системы к кузову или раме транспортного средства. Они предотвращают смещение труб, глушителя и катализатора при движении, сохраняя заданную геометрию тракта. Без надёжного крепления возникают деформации, вибрации и риск повреждения соединений.

Резинометаллические элементы выполняют критически важную функцию демпфирования. Они поглощают вибрации двигателя и колебания от неровностей дороги, не передавая их на кузов. Одновременно компенсируют тепловое расширение металлических деталей системы при нагреве до 600-700°C, сохраняя целостность сварных швов и фланцев.

Конструктивные особенности и эксплуатация

Основные типы крепёжных элементов включают:

- Жёсткие подвесы: стальные кронштейны с S-образной или прямой формой, фиксируемые болтами через проушины. Обеспечивают стабильность положения тяжёлых узлов (глушитель, резонатор).

- Резинометаллические опоры (РМО): двухкомпонентные системы с запрессованной резиновой втулкой между стальными крепёжными втулками. Резина используется термостойкая (чаще бутадиен-стирольная).

- Комбинированные подвесы: цепные или тросовые конструкции с резиновыми демпферами, позволяющие регулировать длину.

| Параметр | Жёсткий подвес | Резинометаллическая опора |

|---|---|---|

| Демпфирование | Минимальное | Высокое (до 70% вибраций) |

| Компенсация расширения | Нет | До 5-8 мм по осям |

| Типовые места установки | Неподвижные узлы рамы | Зоны контакта с кузовом, точки под двигателем |

Признаки износа: стук металла при старте/торможении, повышенная вибрация руля, провисание труб. Неисправности возникают из-за разрушения резины от масла, перегрева или механических повреждений. Замена выполняется только попарно на оси для сохранения баланса. Крепёжные проушины проверяют на коррозию – ослабление точек фиксации ведёт к отрыву элементов системы.

Теплоизоляционные экраны для защиты кузовных элементов

Теплоизоляционные экраны представляют собой металлические или композитные перегородки, устанавливаемые между компонентами выпускной системы (коллектором, катализатором, резонатором, глушителем) и чувствительными элементами кузова. Их основная функция – предотвращение прямого теплового воздействия раскалённых газов и деталей системы на лакокрасочное покрытие, пластиковые элементы, топливные магистрали, тормозные шланги, проводку и салон автомобиля.

Экраны работают по принципу отражения теплового излучения и создания воздушного зазора, обеспечивающего конвективный отвод тепла. Это критически важно для защиты термочувствительных материалов кузова от деформации, обугливания, выцветания краски и преждевременного старения резинотехнических изделий. Без них длительное воздействие высоких температур (до 600-700°C в зоне коллектора) приводит к повреждениям и повышает риск возгорания.

Конструкция и применение экранов

Конструктивно экраны делятся на два основных типа:

- Металлические щиты: Штампованные элементы из нержавеющей стали или алюминия, часто с перфорацией для снижения веса и улучшения теплоотдачи. Фиксируются кронштейнами к блоку двигателя или элементам подвески.

- Термообёртки и маты: Многослойные композиты из фольги, базальтового волокна или керамики. Обматываются вокруг труб или крепятся на особо горячих участках (например, у турбокомпрессора).

Типичные зоны установки экранов:

- Между выпускным коллектором и щитком моторного отсека

- Под днищем в районе каталитического нейтрализатора

- Вдоль тоннеля карданного вала рядом с центральным глушителем

- Над резонатором вблизи топливного бака

| Параметр | Металлический экран | Термообёртка |

|---|---|---|

| Теплоотражение | Высокое | Очень высокое |

| Долговечность | Высокая (стойкость к коррозии) | Средняя (гигроскопичность, механический износ) |

| Влияние на охлаждение компонентов | Минимальное (воздушный зазор) | Может ограничивать (плотный контакт) |

Важно: Повреждённые или отсутствующие экраны требуют немедленной замены. Нештатные материалы (например, асбест или горючие полимеры) недопустимы из-за токсичности и пожароопасности. При модификации выпускной системы обязательно сохраняйте или дублируйте заводские теплозащитные элементы.

Устройство сажевого фильтра в дизельных системах

Сажевый фильтр (DPF – Diesel Particulate Filter) представляет собой ключевой компонент системы выпуска, предназначенный для улавливания твердых частиц (сажи) из отработавших газов дизельных двигателей. Его установка является обязательным требованием современных экологических стандартов (Евро-5 и выше). Фильтр физически задерживает микрочастицы сажи, предотвращая их выброс в атмосферу, тем самым значительно снижая вредное воздействие на окружающую среду.

Конструктивно DPF чаще всего выполнен в виде металлического корпуса, внутри которого расположен фильтрующий элемент. Этот элемент изготавливается из специальных термостойких материалов с высокой пористостью, обеспечивающей эффективную фильтрацию. Наиболее распространены керамические матрицы на основе карбида кремния (SiC) или кордиерита, имеющие сотовую структуру с чередующимися закрытыми каналами.

Ключевые конструктивные элементы и принцип работы

Фильтрующий блок состоит из множества параллельных каналов малого сечения. Входные каналы закрыты с одной стороны, выходные – с противоположной. Газы, попадая во входные каналы, вынуждены проходить через пористые стенки в соседние выходные каналы. Твердые частицы сажи задерживаются на стенках и внутри пор фильтрующего материала.

Процессы в сажевом фильтре:

- Фильтрация: Отработавшие газы проходят через стенки каналов, сажа оседает на их поверхности и в порах.

- Накопление: Захваченная сажа постепенно заполняет фильтр, создавая противодавление в системе выпуска.

- Регенерация: Процесс очистки фильтра от накопившейся сажи путем ее сжигания. Существует два основных типа:

- Пассивная регенерация: Происходит автоматически при высоких температурах ОГ (обычно выше 350-450°C) во время длительной работы двигателя под нагрузкой. Сажа окисляется диоксидом азота (NO₂), присутствующим в ОГ.

- Активная регенерация: Инициируется блоком управления двигателя (ECU), когда условия для пассивной регенерации не возникают, а уровень заполнения сажей достигает критического (обычно 40-60%). ECU увеличивает температуру ОГ до 600-650°C путем:

- Позднего впрыска топлива (после ВМТ)

- Дополнительного впрыска на такте выпуска

- Управления клапаном EGR и дроссельной заслонкой

- Использования электрических нагревателей (в некоторых системах)

| Компонент DPF | Материал/Тип | Функция |

|---|---|---|

| Корпус | Жаропрочная сталь | Защита фильтрующего элемента, монтаж в систему |

| Фильтрующий элемент (матрица) | Кордиерит, Карбид кремния (SiC) | Непосредственный захват частиц сажи |

| Датчики | Датчик дифференциального давления, Датчики температуры (до и после DPF) | Мониторинг состояния фильтра (заполнение сажей, температура) для управления регенерацией |

Для эффективной работы и долговечности DPF критически важно использование специального моторного масла с низким содержанием сульфатной золы (Low SAPS). Зола, образующаяся при сгорании масла и присадок, не сгорает в процессе регенерации и накапливается в фильтре, приводя к его необратимому засорению.

Работа клапана системы рециркуляции отработавших газов (EGR)

Клапан EGR выполняет критическую функцию по дозированной подаче части отработавших газов (5–35% от общего объема) обратно во впускной коллектор двигателя. Эта операция снижает пиковые температуры сгорания в цилиндрах, так как инертные выхлопные газы замещают часть кислорода в топливовоздушной смеси.

Управление клапаном осуществляется электронным блоком управления (ЭБУ) двигателя через электрические сигналы или разрежение (в зависимости от типа). Открытие/закрытие регулируется на основе данных с датчиков: положения дроссельной заслонки, температуры ОЖ, оборотов коленвала и расхода воздуха.

Принципы активации и деактивации

Клапан активируется при:

- Средних нагрузках двигателя (2500–4000 об/мин)

- Прогреве до рабочей температуры (обычно +50°C и выше)

- Отсутствии детонации или аварийных режимов

Клапан полностью закрывается в следующих условиях:

- Холостой ход или низкие обороты (<1000 об/мин)

- Максимальная нагрузка (для сохранения мощности)

- Холодный запуск (для стабилизации смеси)

| Параметр | Влияние на работу EGR |

|---|---|

| Повышенные температуры в камере сгорания | Увеличивает частоту открытия клапана |

| Низкое качество топлива | Приводит к преждевременному загрязнению седла клапана |

| Износ форсунок | Провоцирует нерасчетное повышение NOx и активацию EGR |

Основное экологическое преимущество – сокращение выбросов оксидов азота (NOx) до 70% за счет подавления их образования. Побочный эффект – минимальное снижение КПД (2–3%) и риски образования нагара на впускных компонентах при длительной эксплуатации.

Конструкция турбонаддува и его интеграция с выпускным трактом

Турбокомпрессор состоит из двух основных элементов: турбинной и компрессорной крыльчаток, жёстко закреплённых на общем валу. Турбинная часть размещается непосредственно в выпускном тракте, где энергия потока отработавших газов раскручивает крыльчатку. Компрессорная часть всасывает воздух, сжимает его и нагнетает во впускной коллектор двигателя, повышая массу кислорода в цилиндрах. Для эффективной работы критически важны минимальные тепловые потери на пути газов к турбине, поэтому выпускной коллектор интегрируется с турбонагнетателем максимально компактно, часто выполняясь как единый литой блок (hot-end assembly).

Интеграция турбонаддува с выпускной системой требует решения двух ключевых задач: управления избыточной энергией газов и защиты турбины от экстремальных температур. Для регулирования давления наддува применяется перепускная заслонка (wastegate), которая перенаправляет часть газов мимо турбинного колеса при достижении заданного давления. Для снижения тепловой нагрузки на турбину и ускорения её раскрутки (уменьшения турбоямы) используются:

- Керамические подшипники вала, устойчивые к температурным деформациям

- Водяное охлаждение корпуса центрального картриджа

- Тепловые экраны на выпускном коллекторе.

Ключевые элементы взаимодействия турбины и выпускного тракта

| Элемент | Функция в выпускной системе | Материалы исполнения |

| Турбинный хаузинг (hot-side) | Формирование потока газов на крыльчатку турбины | Жаростойкий чугун (Ni-Resist), керамоматричные сплавы |

| Вал ротора | Передача кинетической энергии от турбины к компрессору | Легированная сталь с инконелевым покрытием |

| Перепускной клапан (wastegate) | Балансировка давления наддува путём сброса газов | Термоупрочнённая сталь, керамические втулки |

| Катализатор | Расположение после турбины для ускорения прогрева | Керамические соты с платино-родиевым напылением |

- Термические напряжения: Циклический нагрев до 1050°C требует:

- Радиальных зазоров в подшипниках с учётом теплового расширения

- Системы heat-shield между коллектором и блоком цилиндров

- Акустические эффекты: Турбина гасит низкочастотные пульсации, но генерирует высокочастотный свист компрессора, компенсируемый резонаторами на впуске.

Признаки прогара выпускного коллектора

Прогар выпускного коллектора возникает из-за длительного воздействия высоких температур и коррозии, приводя к нарушению герметичности системы. Это критическая неисправность, напрямую влияющая на работу двигателя и экологические показатели автомобиля.

Обнаружение проблемы на ранней стадии предотвращает дополнительные повреждения катализатора, кислородных датчиков и элементов подкапотного пространства. Игнорирование симптомов ведет к снижению мощности, увеличению расхода топлива и риску возгорания.

Основные симптомы неисправности

Характерные признаки включают:

- Громкий металлический стук или шипение в области двигателя при запуске (особенно на холодную), усиливающееся при нагрузке.

- Изменение звука выхлопа: появление дребезжания, "прорывов" или хлопков на такте выпуска.

- Запах выхлопных газов в салоне или моторном отсеке из-за проникновения газов через щели.

Косвенные индикаторы, связанные с нарушением герметичности:

- Снижение мощности двигателя и ухудшение динамики разгона.

- Повышенный расход топлива из-за некорректных показаний кислородного датчика.

- Ошибки двигателя (например, P0420, P0171), фиксируемые ЭБУ из-за нарушения состава топливно-воздушной смеси.

- Оплавление элементов вблизи коллектора (проводка, пластиковые кожухи).

Визуальные методы диагностики:

| Способ проверки | Действия |

| Осмотр на заведенном двигателе | Обнаружение выхода дыма из трещин/пробоин при перегазовках. |

| Тест с мыльным раствором | Нанесение на стыки коллектора (на холодном двигателе) и выявление пузырей после запуска. |

| Механическое обследование | Поиск сквозных отверстий, трещин или следов газовой эрозии на поверхностях. |

Методы диагностики засорения каталитического нейтрализатора

Первичная проверка начинается с анализа симптомов: заметное снижение мощности двигателя (особенно на высоких оборотах), затруднённый запуск, рывки при разгоне или самопроизвольная остановка мотора. Дополнительным признаком служит характерный запах сероводорода ("тухлых яиц") из выхлопной трубы при критичном засоре.

Проверка противодавления в выпускной системе осуществляется через лямбда-зонд или датчик температуры перед катализатором. Манометр подключается вместо первого кислородного датчика (перед нейтрализатором), и показания сверяются при 2500 об/мин: давление выше 0,5 кгс/см² свидетельствует о засоре. Альтернативно используется датчик температуры – рост значений выше 650°C указывает на нарушения отвода газов.

Способы инструментального контроля

Визуальный осмотр выявляет механические деформации корпуса нейтрализатора или керамического блока. Равномерное покраснение поверхности указывает на перегрев из-за неполного сгорания топлива, а локальные пятна – на разрушение внутренних сот.

Диагностика сканером включает мониторинг параметров:

- Показания заднего лямбда-зонда: отсутствие колебаний сигнала (фиксация на 0.45V) при исправном датчике

- Ошибки P0420/P0430 (низкая эффективность катализатора)

- Сравнение времени отклика верхнего и нижнего кислородных датчиков

Проверка противодавления бесконтактными методами:

| Метод | Технология | Критерий неисправности |

| Акустический | Замер громкости выхлопа микрофоном | Снижение уровня шума > 50% |

| Термографический | Тепловизорная съёмка корпуса | Температурный градиент между секциями < 100°C |

Тест вакуумметром на впускном коллекторе: плавное падение разрежения до 300 мм рт. ст. на 2000 об/мин с последующим медленным восстановлением – типичный признак забитых сот. Резкие колебания стрелки указывают на разрушение керамического блока.

Технология замены проржавевших соединительных хомутов

Подготовка начинается с визуального осмотра хомутов и прилегающих участков труб. Определяются степень коррозии, доступность крепежных элементов и наличие механических повреждений. Автомобиль устанавливается на подъемник или смотровую яму, обеспечивая свободный доступ к системе выпуска. Обязательно используются средства индивидуальной защиты: перчатки и очки, так как ржавчина и грязь могут осыпаться.

Перед демонтажом соединения обрабатываются проникающей смазкой (WD-40 или аналогом) для растворения коррозии. Выдерживается пауза 10-15 минут для максимального проникновения состава. Если гайки не поддаются из-за деформации металла, применяется нагрев газовой горелкой с последующим резким охлаждением – это разрушает окисные слои. Крайний случай – срезание болтов углошлифовальной машинкой с диском по металлу.

Ключевые этапы замены

- Демонтаж старых хомутов:

- Ослабление гаек рожковым ключом или торцевой головкой

- Аккуратное разведение половинок хомута монтировкой

- Извлечение крепежных элементов, даже если болты сломаны

- Подготовка стыков:

- Зачистка посадочных мест на трубах металлической щеткой

- Удаление остатков прокладок и уплотнительных колец

- Обезжиривание поверхностей для улучшения прилегания

- Установка новых компонентов:

- Нанесение термостойкого герметика на стык (при необходимости)

- Фиксация труб в правильном положении без перекосов

- Монтаж хомута с новой прокладкой, совмещение крепежных ушек

Затяжка гаек выполняется крест-накрест динамометрическим ключом с усилием, указанным производителем. Перетяжка запрещена – это ведет к деформации фланцев. После запуска двигателя проводится контроль герметичности: визуальный осмотр на наличие дымления в зоне стыка и прослушивание шипящих звуков. При выявлении утечек выполняется повторная протяжка (на холодном глушителе).

| Тип хомута | Особенности монтажа | Рекомендуемый момент затяжки (Нм) |

|---|---|---|

| V-образный (ленточный) | Требует точной центровки, склонен к перекосу | 15-25 |

| Фланцевый (двухболтовый) | Равномерное распределение нагрузки, обязательна прокладка | 20-35 |

| Пружинный (Securi-Torq) | Автоматическая компенсация теплового расширения | Дожим до щелчка |

Специфика сварного ремонта трещин на глушителе

Основная сложность ремонта заключается в свойствах материала глушителя – тонкой листовой стали, часто с коррозионными повреждениями по краям трещины. Прогар металла при сварке из-за малой толщины (обычно 0.8–1.5 мм) является критическим риском. Необходимо тщательно оценить остаточную толщину стенки вокруг дефекта: сильная коррозия, превращающая металл в "сетку", делает ремонт нецелесообразным.

Обязательным этапом является механическая зачистка зоны трещины до чистого металла с обеих сторон (внешней и внутренней по возможности) для удаления окалины, ржавчины и загрязнений. Трещину требуется "разделать" – рассверлить её концы тонким сверлом (2–3 мм) для предотвращения дальнейшего распространения и выполнить V-образную разделку вдоль всего дефекта на 2/3 толщины металла, обеспечивая полноценное проплавление.

Ключевые технологические аспекты

Выбор метода сварки: Аргонодуговая (TIG) сварка является предпочтительной из-за малой зоны термического влияния и точного контроля нагрева. Допустима полуавтоматическая сварка (MIG/MAG) в среде защитного газа тонкой проволокой (0.6–0.8 мм) на минимальных токах. Газовая сварка требует высочайшей квалификации для избегания пережога. Электродуговая (MMA) сварка стандартными электродами крайне не рекомендуется из-за высокого риска прожога.

Режимы и материалы: Используются специализированные расходники для сварки оцинкованных или нержавеющих сталей (если глушитель из нержавейки). Ток подбирается минимально возможный для образования валика (обычно 30–70 А для TIG). Вести шов необходимо короткими прерывистыми участками ("прихватками" или "точками") с обязательными паузами для охлаждения, избегая перегрева соседних зон.

Контроль качества: После очистки шва от шлака и окалины проводится:

- Визуальный осмотр на отсутствие пор, непроваров и подрезов кромок.

- Обязательная проверка на герметичность – внутреннюю продувку воздухом под давлением с мыльным раствором на внешней поверхности шва.

- Контроль геометрии – ремонт не должен существенно сужать проходное сечение или создавать внутренние заусенцы.

Ограничения и риски: Сварной ремонт эффективен только для локальных трещин на корпусе или прямых участках труб. Трещины в зонах сложного изгиба, на сварных заводских швах или на сильно корродированных участках часто ремонту не подлежат. Даже качественно выполненный шов создает зону термического влияния, потенциально уязвимую для будущей коррозии. Ремонт трещин на катализаторе или сажевом фильтре методом сварки категорически запрещен из-за риска повреждения внутренних керамических элементов.

Образование конденсата в системе выпуска и профилактика коррозии

Конденсат образуется в системе выпуска при прогреве холодного двигателя из-за контакта горячих выхлопных газов с холодными металлическими поверхностями. Наибольшее скопление влаги наблюдается в глушителе и резонаторе, где газы остывают до температур ниже точки росы. При коротких поездках система не успевает полностью прогреться, что усиливает конденсацию водяного пара, содержащегося в отработавших газах.

Вода в конденсате вступает в реакцию с серой, оксидами азота и углерода из выхлопа, образуя агрессивные кислоты (сернистую, азотную, угольную). Это приводит к электрохимической коррозии металла, особенно в сварных швах и зонах механических повреждений защитного покрытия. Алюминизированная сталь более устойчива, но стандартные стальные элементы без обработки быстро истончаются и прогорают.

Методы профилактики коррозии

- Полный прогрев системы: Регулярные поездки длительностью от 20 минут для испарения влаги

- Конструктивные решения:

- Дренажные отверстия в низших точках глушителя (Ø 1.5-3 мм)

- Применение нержавеющей стали или алюминизированных труб в критичных зонах

- Защитные покрытия:

- Нанесение термостойких антикоррозийных мастик (до 700°C) на наружные поверхности

- Горячее цинкование внутренних полостей компонентов

- Эксплуатационные меры:

- Избегание глубоких луж после прогрева двигателя

- Сезонная обработка внешних поверхностей водоотталкивающими составами

Эффективность защиты определяется сочетанием материалов, конструкции и условий эксплуатации. Системы с каталитическим нейтрализатором менее подвержены коррозии благодаря более высокой рабочей температуре и сокращению вредных примесей в конденсате.

Принцип работы активных систем выпуска с регулируемой громкостью

Активные системы выпуска с регулируемой громкостью (например, Active Sound Design или активные глушители) динамически управляют уровнем шума выхлопа в зависимости от режима работы двигателя и предпочтений водителя. Их ключевая задача – обеспечить тишину на низких оборотах или в режиме "Comfort" и создать спортивный акустический эффект при агрессивном вождении или в режиме "Sport".

Основой работы является электронно-управляемый механизм изменения геометрии или акустических характеристик выхлопного тракта. Блок управления двигателя (ECU) анализирует данные в реальном времени: обороты двигателя, положение дроссельной заслонки, скорость автомобиля, выбранный режим езды и активацию специальной кнопки звука. На основе этих параметров ECU посылает команды исполнительным устройствам.

Ключевые компоненты и методы управления звуком

- Клапаны в выпускном тракте: Электромеханические или вакуумные заслонки интегрированы в магистраль или разделители резонаторов. В закрытом состоянии направляют газы через дополнительные камеры глушителя для максимального подавления шума. В открытом – создают прямой путь для газов, минимизируя сопротивление и усиливая низкочастотный "рык".

- Активные резонаторы Гельмгольца: Камеры с электронно-регулируемым объемом или соединительными каналами. Изменяют резонансную частоту для подавления конкретных неприятных тонов (например, дрона) на крейсерских скоростях.

- Системы синтезированного звука: Микрофоны улавливают реальный шум мотора, ECU обрабатывает сигнал и добавляет через динамики в салоне (или акустические генераторы в выхлопе) усиленные гармоники, создавая субъективно "богатый" звук без существенного роста внешнего шума.

| Режим работы | Состояние клапана/системы | Акустический эффект |

|---|---|---|

| Городской / Комфорт | Клапаны закрыты, резонаторы активны | Минимальный шум, подавление высоких частот |

| Спортивный / Динамичный | Клапаны открыты, резонаторы отключены | Усиленный бас, отчетливый звук выхлопа |

| Высокие обороты под нагрузкой | Автоматическое открытие клапанов | Снижение противодавления, мощный "рев" |

Преимущества таких систем – соответствие строгим нормам шума без потери мощности двигателя на высоких оборотах и возможность адаптации звука под желания пользователя. Недостатки включают сложность конструкции, увеличение стоимости и риски поломки электронных компонентов или заклинивания механических заслонок.

Влияние прямоточной системы выпуска на производительность двигателя

Прямоточная система минимизирует сопротивление потоку газов за счет увеличенного диаметра труб, отсутствия резонаторов и использования специальных глушителей с прямыми каналами. Снижение противодавления в выпускном тракте позволяет двигателю эффективнее освобождаться от отработавших газов, уменьшая насосные потери и улучшая продувку цилиндров на высоких оборотах.

При снижении противодавления на 10-15% двигатель демонстрирует прирост мощности в среднем на 3-7%, особенно заметный в зоне высоких оборотов (от 4000 об/мин). Улучшение наполнения цилиндров свежей топливно-воздушной смесью также повышает крутящий момент и отзывчивость дросселя, хотя на низких оборотах эффект менее выражен из-за падения скорости выхлопных газов.

Ключевые аспекты влияния

- Оптимизация волновых процессов: Отсутствие изгибов и лабиринтов создает благоприятные условия для формирования разрежающих волн, улучшающих эвакуацию газов в момент перекрытия клапанов

- Термическая эффективность: Утонченные стенки труб и применение термостойких материалов сокращают теплопотери, поддерживая высокую скорость потока

- Синхронизация с впуском: Корректный подбор длины выпускных труб позволяет использовать инерционный наддув для дополнительного наполнения цилиндров

| Параметр | Стандартная система | Прямоточная система |

|---|---|---|

| Сопротивление потоку | Высокое | Низкое |

| Пиковая мощность | Базовая | +5-8% |

| Эффективность продувки цилиндров | 70-75% | 85-90% |

| Оптимальный диапазон оборотов | 2000-4500 об/мин | 3500-7000 об/мин |

Недостатком является снижение эффективности на холостом ходу и малых оборотах из-за недостаточной скорости потока для создания разрежения. Для компенсации этого эффекта современные системы используют:

- Клапаны изменения геометрии выпуска

- Адаптивные резонаторные камеры

- Электронное управление акустикой

Конструкция спортивных систем выпуска: материалы и схема расположения

Спортивные выпускные системы кардинально отличаются от серийных применением специализированных материалов. Основные компоненты – коллектор, катализатор (при наличии), резонатор и глушитель – изготавливаются из нержавеющей стали аустенитного класса (марки AISI 304, 321 или 409). Этот материал обеспечивает устойчивость к экстремальным температурам (до 900-1000°C), коррозии и механическим нагрузкам при минимальном весе. Толщина стенок труб сокращается до 0.8-1.5 мм против штатных 1.5-2.5 мм, что снижает инерцию газового потока.

Оптимизация геометрии – ключевой аспект производительности. Трубопроводы проектируются с плавными изгибами постоянного радиуса (минимальный угол 90-120°), исключающими резкие перегибы. Диаметр магистрали увеличивается на 10-40% относительно заводского для снижения противодавления, при этом сохраняется баланс между пропускной способностью и поддержанием скорости потока. Центральный туннель или боковое расположение линии – обязательное требование для защиты от повреждений.

Схема компоновки и ключевые элементы

Типичная спортивная система включает:

- Бесфланцевый коллектор («паук» 4-2-1 или 4-1) с равной длиной каналов и керамическим термоэкраном

- Стрит-легал катализатор (при необходимости) с металлическими сотами высокой проходимости

- Прямоточный резонатор перфорированного типа с набивкой из базальтового волокна

- Глушитель с технологией Flow-Through: камера с диффузором и центральной трубой, поглотитель из керамической ваты

Крепление реализуется через эластомерные подвесы с металлическими втулками, исключающими вибрации кузова. Обязательна термоизоляция в зонах контакта с топливными магистралями или кузовными элементами.

| Параметр | Спортивная система | Штатная система |

| Материал | Нержавеющая сталь AISI 304/409 | Алюминированная сталь |

| Толщина стенок (мм) | 0.8-1.5 | 1.5-2.5 |

| Диаметр магистрали (увеличение) | +10-40% | Базовая |

| Катализатор | Высокопоточный металлический | Керамический соты |

Выходная секция завершается наконечником увеличенного диаметра (на 20-50% шире трубы), выполняющим функцию визуального акцента и стабилизатора потока. Критически важно согласование диаметров всех компонентов – «бутылочные горлышки» снижают эффективность даже при применении премиальных материалов.

Установка дополнительного резонатора для снижения шума

Дополнительный резонатор интегрируется в среднюю часть выхлопной системы, обычно между каталитическим нейтрализатором и основным глушителем. Его ключевая задача – гашение низкочастотных звуковых колебаний, создаваемых двигателем, за счет создания встречных волн и поглощения энергии. Конструктивно он представляет собой перфорированную трубу, заключенную в герметичный корпус со звукопоглощающим материалом (базальтовая/керамическая вата) или системой отражающих камер.

Монтаж требует точной врезки в существующую магистраль с соблюдением диаметра труб и углов подключения. Фиксация осуществляется сваркой или фланцевыми соединениями с обязательной проверкой герметичности. Неправильная установка может спровоцировать избыточное противодавление, что снизит мощность двигателя и увеличит расход топлива. Подбор резонатора учитывает объем двигателя, желаемый уровень шумоподавления и специфику выхлопной системы.

Критерии выбора и особенности работы

Эффективность определяется:

- Типом наполнителя: стекловолокно (дешевле, но выгорает) vs керамические волокна (долговечнее)

- Конструкцией: прямоточные (менее эффективны, но сохраняют мощность) vs камерные (лучшее шумоглушение)

- Материалом корпуса: алюминизированная сталь (бюджет) vs нержавейка AISI 304 (коррозионная стойкость)

| Параметр | Без резонатора | С резонатором |

|---|---|---|

| Уровень шума (дБ) | 95-110 | 80-92 |

| Низкочастотный гул | Ярко выражен | Подавлен на 60-75% |

| Потери мощности | Минимальные | До 3-5% при ошибке в подборе |

Для сохранения динамики рекомендуется использовать резонаторы с прямоточной перфорированной трубой, минимизирующей сопротивление потоку газов. После установки обязательна проверка на вибрации и контакт с кузовом. В спортивных системах иногда применяют последовательную установку двух резонаторов для подавления широкого частотного диапазона.

Особенности проектирования выпускной системы для электромобилей

В полностью электрических транспортных средствах (BEV) традиционная система выпуска отработавших газов отсутствует как таковая. Поскольку электромобили не оснащаются двигателем внутреннего сгорания (ДВС), они не производят выхлопных газов в процессе движения. Это устраняет необходимость в классических компонентах: выпускном коллекторе, каталитическом нейтрализаторе, сажевом фильтре, глушителе и выхлопной трубе.

Однако проектирование гибридных электромобилей (PHEV/HEV), где ДВС используется периодически, требует специальных решений для выпускной системы. Прерывистый режим работы двигателя создаёт уникальные инженерные задачи, связанные с температурными режимами, эффективностью очистки и управлением выбросами при частых запусках и остановках силовой установки.

Ключевые аспекты проектирования для гибридных систем

- Быстрый прогрев катализатора: Применение электрических подогревателей каталитического нейтрализатора для мгновенного достижения рабочей температуры после холодного старта ДВС, минимизируя выбросы в коротких циклах работы.

- Теплоизоляция компонентов: Использование продвинутых изоляционных материалов для замедления остывания выпускного тракта между включениями ДВС, поддержание эффективности катализатора.

- Компактная компоновка: Интеграция выпускной системы в ограниченное пространство шасси, занятое тяговой батареей, электромоторами и силовой электроникой.

- Адаптивное управление: Сложные алгоритмы ЭБУ, прогнозирующие включение ДВС и заранее активирующие режимы подогрева или регенерации сажевого фильтра.

- Шумоподавление: Усиленная виброизоляция и глушение резонансов, так как тихая работа электропривода делает шум ДВС более заметным при его запуске.

| Компонент | Особенность в гибридах |

|---|---|

| Каталитический нейтрализатор | Уменьшенный объём каталитического слоя + электрический подогрев |

| Кислородные датчики | Повышенная точность и скорость реакции для кратковременных циклов работы ДВС |

| Глушитель | Оптимизированная акустика с учётом переменной нагрузки |

| Трубопроводы | Гибридные крепления для компенсации вибраций от разных источников (ДВС/электромотор) |

Список источников

При подготовке материала об устройстве системы выпуска отработавших газов использовались специализированные технические издания и нормативная документация. Основное внимание уделялось актуальным данным по конструктивным элементам и экологическим стандартам.

Источники включают учебники по автомобильным системам, руководства производителей компонентов и технические регламенты. Все материалы проверены на соответствие современным требованиям к конструкции и эксплуатации выпускных трактов.

- Учебник: Гаврилов К.В. - Конструкция автомобильных двигателей. Глава 7. Издательство "Транспорт", 2020

- Монография: Петров С.И. - Системы нейтрализации ОГ современных автомобилей. Издательство МАДИ, 2021

- Технический регламент: ГОСТ Р 41.103-99 "Транспортные средства. Выпуск отработавших газов"

- Производитель компонентов: Walker Exhaust Systems - Каталог компонентов выпускных систем. 2023 Edition

- Научная статья: Ильин А.М. "Тенденции развития систем выпуска ОГ" - Вестник автомобильного транспорта, №4, 2022

- Руководство по ремонту: Bosch Automotive Handbook. Раздел "Exhaust Gas Technology". 10th Edition