Устройство автомобиля - первые шаги в понимании

Статья обновлена: 28.02.2026

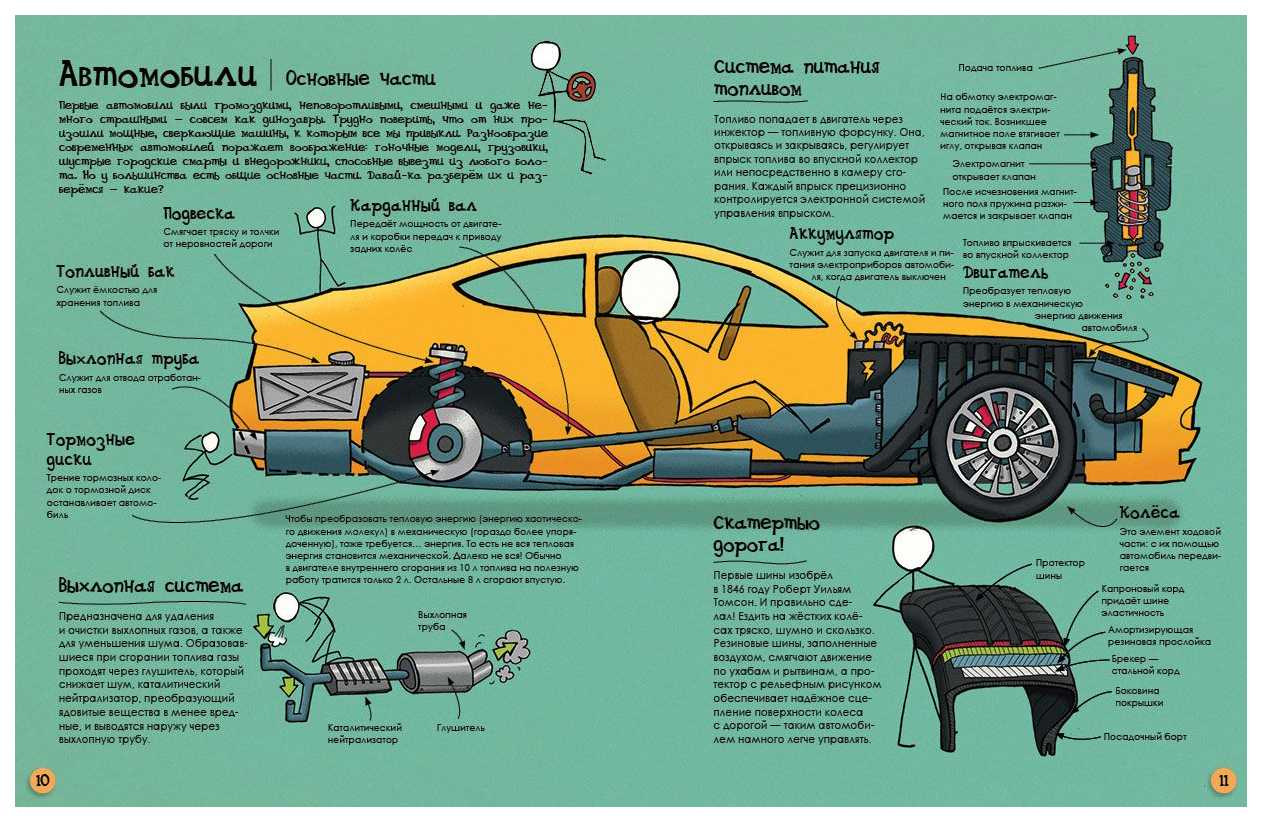

Автомобиль – это сложная техническая система, состоящая из множества взаимодействующих узлов и агрегатов.

Понимание его базового устройства – первый шаг к грамотной эксплуатации, простому обслуживанию и осознанному ремонту.

Эта статья кратко познакомит вас с основными компонентами современного автомобиля, их назначением и принципами совместной работы.

Основные типы кузовов

Автомобильные кузова различаются конструкцией, количеством объёмов и функциональностью. Три самых распространённых типа – седан, хэтчбек и универсал – определяют внешний вид, вместительность и особенности эксплуатации машины.

Выбор кузова влияет на комфорт пассажиров, объём багажника и манёвренность. Понимание ключевых отличий поможет подобрать оптимальный вариант под конкретные задачи и условия использования транспортного средства.

Ключевые особенности

| Тип кузова | Конструкция | Основные преимущества | Типичные недостатки |

|---|---|---|---|

| Седан | Трёхобъёмный: моторный отсек, салон и багажник разделены |

|

|

| Хэтчбек | Двухобъёмный: багажник объединён с салоном, задняя дверь с окном |

|

|

| Универсал | Двухобъёмный: удлинённая крыша и большой багажный отсек |

|

|

Седан выделяется строгими линиями и подходит для деловых поездок. Хэтчбек оптимален для города благодаря манёвренности, а универсал незаменим при регулярных перевозках объёмных грузов. Принципиальное различие – в конструкции задней части: у седана крышка багажника не включает стекло, тогда как у хэтчбека и универсала поднимается вся задняя дверь.

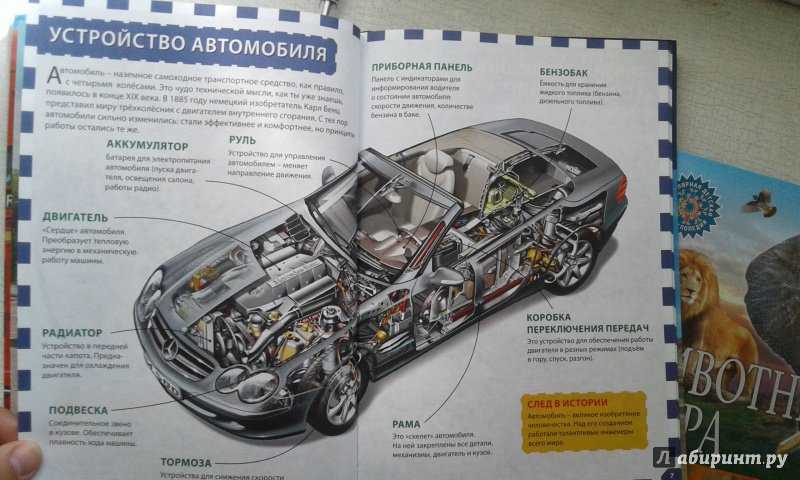

Расположение ключевых агрегатов под капотом

Пространство под капотом (моторный отсек) организовано для компактного размещения основных систем автомобиля. Конфигурация зависит от типа привода и расположения двигателя, но ключевые компоненты присутствуют в большинстве современных машин.

Центральное место занимает двигатель – главный источник энергии. Он крепится на силовом каркасе кузова через амортизирующие опоры. Рядом с ним находятся элементы, обеспечивающие его работу и управление.

Основные компоненты и их типичное размещение

Визуально идентифицировать можно следующие агрегаты:

- Аккумуляторная батарея (АКБ): Часто в переднем углу (справа или слева), обеспечивает пуск двигателя и питание электроники при неработающем моторе.

- Расширительный бачок системы охлаждения: Обычно на виду, с цветной жидкостью (чаще желтой/красной/зеленой), служит для контроля и пополнения охлаждающей жидкости.

- Масляный щуп: Воткнут в блок двигателя, предназначен для проверки уровня моторного масла.

- Бачок омывателя лобового стекла: Пластиковая емкость с синей крышкой, часто у кромки капота.

Ключевые системы и их элементы:

| Система | Основные компоненты | Расположение |

|---|---|---|

| Система охлаждения | Радиатор, вентилятор(ы), патрубки | Передняя часть отсека, за решеткой радиатора |

| Система зажигания | Катушка(и) зажигания, свечи (в ГБЦ) | Сверху на двигателе (катушки), свечи скрыты в головке блока |

| Система смазки | Масляный фильтр, маслозаливная горловина | Фильтр на блоке двигателя, горловина сверху на клапанной крышке |

| Топливная система | Топливная рампа с форсунками | На впускном коллекторе двигателя |

Блок предохранителей и реле обычно расположен по краям отсека (иногда в салоне). Воздушный фильтр в корпусе легко найти по толстому патрубку, идущему к двигателю. Генератор и стартер крепятся к блоку двигателя, но стартер часто скрыт снизу.

Двигатель внутреннего сгорания: основа работы машины

Двигатель внутреннего сгорания (ДВС) преобразует химическую энергию топлива в механическую энергию, вращающую колёса автомобиля. Этот процесс происходит внутри герметичных камер сгорания цилиндров, где топливно-воздушная смесь воспламеняется, создавая давление, которое толкает поршни.

Основные компоненты ДВС включают блок цилиндров (основа двигателя), поршни (преобразующие давление в движение), коленчатый вал (превращающий возвратно-поступательное движение во вращение), газораспределительный механизм (контролирующий впуск и выпуск газов) и систему зажигания (для бензиновых моторов). Эффективность работы зависит от точной синхронизации этих элементов.

Принцип работы четырёхтактного цикла

Большинство автомобильных ДВС работают по четырёхтактному циклу:

- Впуск: Поршень опускается, впускной клапан открывается, цилиндр заполняется топливно-воздушной смесью.

- Сжатие: Поршень поднимается, клапаны закрыты, смесь сжимается в 8-12 раз.

- Рабочий ход: Искра свечи (или высокая температура сжатия в дизелях) воспламеняет смесь. Расширяющиеся газы толкают поршень вниз.

- Выпуск: Поршень поднимается, выпускной клапан открывается, отработанные газы выводятся в выхлопную систему.

Ключевые характеристики ДВС:

- Мощность (л.с. или кВт) - показатель производительности.

- Крутящий момент (Н·м) - усилие вращения на коленвале.

- Объём (литры или см³) - суммарный рабочий объём всех цилиндров.

- Степень сжатия - отношение объёмов камеры до и после сжатия смеси.

| Тип ДВС | Топливо | Особенности воспламенения |

|---|---|---|

| Бензиновый | Бензин | Принудительное (свечи зажигания) |

| Дизельный | Дизтопливо | Самовоспламенение от сжатия |

Для стабильной работы двигателя критически важны вспомогательные системы: охлаждения (предотвращает перегрев), смазки (минимизирует износ трущихся деталей), питания (подаёт топливо и воздух) и выпуска (отводит отработанные газы). Сбои в любой из них приводят к снижению КПД или поломке.

Система охлаждения двигателя: радиатор и антифриз

Радиатор служит теплообменником, отводящим избыточное тепло от двигателя в атмосферу. Он состоит из множества тонких трубок и алюминиевых или медных пластин-ребер, увеличивающих площадь охлаждаемой поверхности. Горячий антифриз циркулирует через сердцевину радиатора, где поток воздуха (естественный или от вентилятора) снижает его температуру.

Антифриз (охлаждающая жидкость) выполняет три ключевые функции: отводит тепло от двигателя, предотвращает замерзание при низких температурах и защищает систему от коррозии. Он обладает более высокой температурой кипения и меньшей температурой замерзания по сравнению с водой, что обеспечивает стабильную работу в любых климатических условиях.

Принцип работы и компоненты системы

Циркуляция антифриза происходит по замкнутому контуру:

- Насос подает нагретую жидкость из рубашки охлаждения двигателя в радиатор

- В радиаторе антифриз охлаждается встречным воздушным потоком

- Термостат регулирует поток, направляя холодный антифриз обратно в двигатель

Критические элементы радиатора:

- Верхний и нижний бачки для распределения жидкости

- Сердцевина с сотами для максимального теплообмена

- Датчик температуры и патрубки подключения

- Расширительный бачок для компенсации объема жидкости

Сравнение свойств воды и антифриза:

| Параметр | Вода | Антифриз |

|---|---|---|

| Температура замерзания | 0°C | до -60°C |

| Температура кипения | 100°C | до +130°C |

| Антикоррозийные свойства | Нет | Да |

| Смазка насоса | Нет | Да |

Использование дистиллированной воды в чистом виде недопустимо из-за риска коррозии и образования накипи. Современные антифризы содержат ингибиторы коррозии, смазывающие присадки для помпы и красители для идентификации типа жидкости (G11, G12, G13). Замена требуется каждые 2-5 лет, так как присадки теряют свойства.

Для чего нужен воздушный фильтр в двигателе

Воздушный фильтр в двигателе выполняет критически важную функцию очистки воздуха, поступающего в цилиндры. Он задерживает частицы пыли, грязи, насекомых, пыльцу растений и другие загрязнения из атмосферы. Без этой защиты абразивные частицы попадали бы внутрь мотора вместе с воздухом.

Чистый воздух необходим для правильного смесеобразования топливовоздушной смеси. При засорении фильтра двигатель начинает "задыхаться" – ему не хватает кислорода для эффективного сгорания топлива. Это приводит к целому ряду негативных последствий для работы силового агрегата.

Основные задачи воздушного фильтра

- Защита внутренних компонентов: Предотвращение износа стенок цилиндров, поршневых колец и подшипников абразивными частицами.

- Обеспечение правильного состава смеси: Постоянный и чистый воздушный поток для оптимального соотношения "топливо-воздух" (в среднем 1:14.7).

- Поддержание мощности и экономичности: Снижение сопротивления на впуске позволяет мотору развивать паспортную мощность и расходовать топливо эффективно.

- Уменьшение вредных выбросов: Полное сгорание топлива благодаря достаточному количеству кислорода снижает содержание CO и CH в выхлопных газах.

Результат загрязнения фильтра:

| Симптом | Причина |

| Падение мощности | Недостаток кислорода для сгорания топлива |

| Увеличенный расход топлива | ЭБУ обогащает смесь для компенсации нехватки воздуха |

| Неровная работа на холостом ходу | Нарушение стабильности топливовоздушной смеси |

| Черный дым из выхлопной трубы | Следствие переобогащенной несгоревшей смеси |

Своевременная замена воздушного фильтра (каждые 15-30 тыс. км или по регламенту авто) – самый доступный способ поддержания здоровья, мощности и ресурса двигателя. Игнорирование этого элемента равносильно принудительному износу мотора песком и пылью.

Масляная система: смазка движущихся частей

Основная задача масляной системы – создание защитной плёнки между трущимися поверхностями деталей двигателя. Это предотвращает сухое трение, ведущее к перегреву, заклиниванию и ускоренному износу компонентов. Без постоянной подачи масла двигатель выйдет из строя за считанные минуты из-за катастрофических повреждений.

Масло выполняет несколько критических функций: снижает трение, отводит тепло от нагруженных узлов (например, поршневых колец и подшипников коленвала), смывает продукты износа и нейтрализует кислотные соединения, образующиеся при сгорании топлива. Циркуляция масла обеспечивает стабильную работу силового агрегата в любых режимах.

Ключевые компоненты и процесс работы

Структура системы:

- Масляный поддон: Резервуар в нижней части двигателя для хранения масла.

- Масляный насос: Созёт давление, заставляя масло циркулировать по каналам.

- Масляный фильтр: Улавливает металлическую стружку, нагар и другие загрязнения.

- Масляные каналы: Сеть трубок и отверстий в блоке цилиндров для подачи масла к узлам трения.

- Датчик давления масла: Контролирует уровень давления в системе.

- Маслоохладитель (опционально): Снижает температуру масла в высоконагруженных двигателях.

Принцип циркуляции:

- Масло засасывается насосом из поддона через сетчатый маслоприёмник.

- Под давлением масло проходит через фильтр, где очищается от примесей.

- Через главную магистраль и сеть каналов масло подаётся к коренным и шатунным подшипникам коленвала, опорам распредвала, поршневым пальцам, стенкам цилиндров и клапанному механизму.

- Стёкшее по деталям масло под действием силы тяжести возвращается в поддон, завершая цикл.

| Тип смазки | Принцип действия | Примеры узлов |

| Под давлением | Масло нагнетается насосом к зазорам в подшипниках | Коренные/шатунные вкладыши, опоры распредвала |

| Разбрызгиванием | Струи масла с вращающихся деталей смазывают поверхности | Стенки цилиндров, кулачки распредвала, поршневые пальцы |

Важность обслуживания: Регулярная замена масла и фильтра согласно регламенту производителя – обязательное условие долговечности двигателя. Использование неподходящего по вязкости или качеству масла, а также засорение фильтра приводят к падению давления и масляному голоданию узлов.

Топливная система: бак, насос, форсунки

Топливный бак служит резервуаром для бензина или дизельного топлива. Изготавливается из прочных материалов (металл или пластик), имеет внутренние перегородки для гашения колебаний жидкости при движении. В верхней части бака расположены топливозаправочная горловина с системой вентиляции и датчик уровня топлива.

Топливный насос создает необходимое давление для подачи горючего к двигателю. В современных автомобилях применяется электрический насос, погруженный непосредственно в бак. Основные компоненты: электродвигатель, рабочее колесо (крыльчатка) и обратный клапан для удержания давления после выключения зажигания.

Ключевые элементы системы впрыска

Топливо проходит через фильтр тонкой очистки, задерживающий частицы грязи и воду, затем поступает в топливную рампу (металлическая трубка с каналами). На рампе установлены форсунки – электромагнитные клапаны, управляемые электронным блоком управления (ЭБУ). При подаче тока игла форсунки поднимается, распыляя топливо мелкодисперсным туманом во впускной коллектор или цилиндр.

- Типы насосов:

- Погружные (установлены в баке)

- Модульные (насос + датчик уровня + фильтр в едином блоке)

- Виды форсунок:

- Электромагнитные (бензиновые двигатели)

- Пьезоэлектрические (современные дизельные системы)

| Компонент | Функция | Рабочее давление |

|---|---|---|

| Бак | Хранение топлива, защита от утечек | Атмосферное |

| Насос | Нагнетание топлива в систему | 3–7 бар (бензин) |

| Форсунка | Дозированный впрыск в камеру сгорания | До 300 бар (дизель) |

Регулятор давления поддерживает стабильный перепад между топливной рампой и впускным коллектором. Избыток горючего возвращается в бак по обратной магистрали. ЭБУ корректирует длительность открытия форсунок на основе данных датчиков (кислорода, расхода воздуха), обеспечивая оптимальное соотношение топливо/воздух.

Выхлопная система: выпуск отработавших газов

Главная задача выхлопной системы – безопасный отвод отработавших газов из двигателя наружу автомобиля. Она минимизирует шум работы силового агрегата и снижает токсичность выбросов в соответствии с экологическими нормами.

Исправность системы напрямую влияет на мощность мотора, расход топлива и экологичность транспортного средства. Конструктивно она представляет собой герметичный трубопровод с дополнительными элементами для очистки газов и подавления звуковых волн.

Ключевые компоненты системы

- Выпускной коллектор – собирает горячие (до 1000°C) газы из цилиндров двигателя в общий канал.

- Приёмная труба – соединяет коллектор с каталитическим нейтрализатором, гасит вибрации через гофру.

- Каталитический нейтрализатор – снижает токсичность газов путём окисления вредных веществ (CO, CH, NOx) на керамических сотах с драгметаллами.

- Резонатор – предварительно снижает шум за счёт изменения направления потока газов и акустических камер.

- Глушитель – окончательно гасит звуковые волны с помощью перфорированных труб, перегородок и звукопоглощающего наполнителя.

- Выхлопная труба – выводит очищенные газы за пределы автомобиля через наконечник.

Принцип работы: газы последовательно проходят через коллектор, катализатор (где нейтрализуются токсины), резонатор и глушитель (где снижается шум), после чего выводятся через трубу. Датчики кислорода (лямбда-зонды) до и после катализатора контролируют состав смеси и эффективность очистки.

| Элемент | Материал изготовления | Срок службы |

|---|---|---|

| Коллектор | Чугун, нержавеющая сталь | 10+ лет |

| Катализатор | Керамика/металл в стальном корпусе | 100-150 тыс. км |

| Глушитель | Алюминизированная сталь | 3-7 лет |

Типичные неисправности включают прогорание труб/глушителя, засорение катализатора, разгерметизацию соединений. Признаки проблем: громкий рокот, вибрация кузова, запах выхлопа в салоне, ошибки двигателя (например, P0420). Регулярный осмотр системы предотвращает отравление угарным газом и потерю мощности.

Роль аккумуляторной батареи (АКБ)

Аккумуляторная батарея выполняет три ключевые функции в автомобиле. Во-первых, она обеспечивает электроэнергией стартер для запуска двигателя. Во-вторых, питает все бортовые электроприборы (фары, магнитолу, климат-контроль) при неработающем двигателе.

В-третьих, АКБ выступает резервным источником энергии, когда генератор не справляется с нагрузкой. Например, при одновременной работе мощных потребителей вроде обогрева стекол и сидений. Без исправной батареи автомобиль невозможно завести, а электрические системы будут отключаться.

Принципы работы и характеристики

При запуске двигателя батарея отдает запасенную энергию, преобразуя химические реакции в электрический ток. После запуска генератор заряжает АКБ, восстанавливая запас энергии. Основные параметры:

- Емкость (А·ч): Количество энергии, которое может хранить батарея

- Пусковой ток (А): Максимальная сила тока при запуске в холодных условиях

- Напряжение: 12В для легковых автомобилей

Типичные характеристики АКБ для разных авто:

| Тип авто | Емкость (А·ч) | Пусковой ток (А) |

|---|---|---|

| Малолитражный | 44-55 | 350-450 |

| Седан | 60-70 | 500-600 |

| Внедорожник | 75-100 | 650-900 |

Важно! Разряженная АКБ не только препятствует запуску, но и ускоряет износ генератора. При глубоком разряде происходит сульфатация пластин, необратимо снижающая емкость батареи.

Стартер: запуск двигателя от электричества

Стартер – это мощный электродвигатель постоянного тока, преобразующий электрическую энергию аккумуляторной батареи в механическое вращение коленчатого вала двигателя. Его ключевая задача – обеспечить начальную частоту вращения, необходимую для запуска циклов сгорания топливно-воздушной смеси.

При повороте ключа зажигания в положение "Пуск" ток от АКБ подается на втягивающее реле стартера. Это реле выполняет две синхронные операции: через контакты большой силы тока подключает электродвигатель к батарее и через рычаг (бендикс) вводит шестерню стартера в зацепление с зубчатым венцом маховика двигателя.

Конструкция и принцип работы

- Электродвигатель: Состоит из статора с обмотками возбуждения (или постоянными магнитами), ротора (якоря) и щеточного узла для передачи тока.

- Бендикс: Обгонная муфта, передающая крутящий момент от вала стартера к маховику. Автоматически расцепляется после запуска ДВС, защищая стартер от повреждения.

- Втягивающее реле: Электромагнит, перемещающий бендикс и замыкающий силовые контакты.

| Этап работы | Действие |

| 1. Включение зажигания | Ток поступает на втягивающую обмотку реле |

| 2. Срабатывание реле | Бендикс вводит шестерню в маховик, замыкаются силовые контакты |

| 3. Вращение двигателя | Якорь стартера вращает коленвал через маховик |

| 4. Отключение | После запуска ДВС бендикс выходит из зацепления, питание отключается |

Типичные неисправности включают износ щеток, залипание контактов реле, разрушение подшипников или поломку бендикса. Признак проблем – медленное вращение, щелчки реле без запуска или металлический скрежет.

Для продления срока службы избегайте длительной (более 10 сек) работы стартера без перерыва и обязательно проверяйте состояние клемм АКБ и массу кузова при первых признаках затрудненного пуска.

Генератор: как заряжается аккумулятор

Генератор преобразует механическую энергию двигателя в электрический ток. При запуске мотора ремень привода вращает ротор генератора, создавая магнитное поле. Статорные обмотки улавливают это поле, генерируя переменное напряжение.

Диодный мост преобразует переменный ток в постоянный, необходимый для бортовой сети. Регулятор напряжения стабилизирует выходной ток (обычно 13.8–14.7 В), предотвращая перезаряд. Генератор начинает питать системы автомобиля и восполнять заряд АКБ сразу после запуска ДВС.

Ключевые этапы зарядки

Цикл восполнения энергии:

- Запуск двигателя: аккумулятор отдает энергию стартеру

- Вращение ротора: ремень ГРМ/приводной ремень передает обороты

- Генерация тока: статор вырабатывает переменное напряжение

- Выпрямление: диодный мост создает постоянный ток

- Стабилизация: регулятор корректирует напряжение

- Заряд АКБ: ток поступает на клеммы батареи

Критичные параметры:

- Напряжение заряда: 14.2±0.3 В при 20°C

- Минимальные обороты: 1500–2000 об/мин для стабильной работы

- Ток утечки: не более 50–80 мА при заглушенном двигателе

| Состояние | Напряжение (В) | Роль генератора |

|---|---|---|

| Запуск двигателя | 9.0–11.5 | Не активен |

| Холостой ход | 13.8–14.2 | Компенсация нагрузки |

| Средние обороты | 14.0–14.7 | Основная зарядка |

| Высокая нагрузка (фары, обогрев) | 13.9–14.5 | Питание систем + заряд |

Система зажигания: свечи и высокое напряжение

Система зажигания отвечает за воспламенение топливовоздушной смеси в цилиндрах двигателя в строго определенный момент. Её ключевая задача – преобразовать низкое напряжение бортовой сети автомобиля (12В) в импульсы очень высокого напряжения (от 15 000 до 40 000 В) и своевременно подать их на свечи зажигания.

Высокое напряжение необходимо для создания мощной электрической искры между электродами свечи, способной надежно поджечь смесь в условиях высокого давления внутри цилиндра. Основными компонентами, работающими с высоким напряжением, являются катушка зажигания, высоковольтные провода и свечи зажигания.

Свечи зажигания и высоковольтные компоненты

Свеча зажигания – конечный элемент системы. Её основные части:

- Центральный электрод: Проводит высокое напряжение в зону искрообразования.

- Боковой (заземляющий) электрод: Закреплен на корпусе свечи, соединен с "массой" двигателя.

- Изолятор: Предотвращает утечку тока на "массу" до электродов. Обычно керамический.

- Зазор между электродами: Критически важный параметр. Искра проскакивает именно здесь.

Высоковольтные провода (бронепровода) служат для передачи импульса высокого напряжения от катушки зажигания (или модуля зажигания) к свечам. Они обладают:

- Высоким электрическим сопротивлением: Подавляет радиопомехи от искры.

- Прочной изоляцией: Предотвращает пробой тока на "массу" двигателя.

- Надежными контактами: Обеспечивают соединение со свечами и катушкой/распределителем.

Катушка зажигания – трансформатор, преобразующий 12В в высокое напряжение. Принцип работы:

- Ток низкого напряжения протекает по первичной обмотке катушки, создавая магнитное поле.

- По сигналу блока управления (или прерывателя) ток в первичной обмотке резко прерывается.

- Исчезновение магнитного поля индуцирует во вторичной обмотке импульс высокого напряжения.

- Этот импульс по проводам поступает на свечу, вызывая искру между её электродами.

Типичные характеристики компонентов высокого напряжения:

| Компонент | Ключевая функция | Важный параметр |

| Катушка зажигания | Преобразование 12В в 15-40 кВ | Индуктивность, коэффициент трансформации |

| Высоковольтные провода | Передача импульса к свечам | Сопротивление (обычно 3-20 кОм/м), целостность изоляции |

| Свеча зажигания | Генерация искры в цилиндре | Калильное число, величина зазора, тепловая характеристика |

Неисправности в высоковольтной части (пробитые провода, нагар на свечах, треснувший изолятор свечи, неисправная катушка) приводят к пропускам воспламенения, перебоям в работе двигателя, потере мощности и увеличению расхода топлива. Регулярная проверка состояния свечей и высоковольтных проводов – важная часть обслуживания автомобиля.

Трансмиссия: передача вращения от двигателя

Трансмиссия выполняет ключевую функцию: передаёт крутящий момент от двигателя к ведущим колёсам, одновременно регулируя его величину и направление. Без этой системы энергия мотора не смогла бы преобразоваться в движение автомобиля.

Конструкция трансмиссии напрямую зависит от типа привода (передний, задний, полный), но основные элементы остаются общими. Каждый компонент решает конкретную задачу в цепочке передачи вращения.

Основные компоненты трансмиссии

Сцепление (для механических КПП) временно разъединяет двигатель и коробку передач при переключении скоростей. В автоматических коробках его роль выполняет гидротрансформатор, передающий момент через поток жидкости.

Коробка передач (КПП) изменяет передаточное число между двигателем и колёсами. Это позволяет:

- Адаптировать крутящий момент под текущие условия (старт, подъём, разгон)

- Обеспечивать движение задним ходом

- Отсоединять двигатель от колёс (нейтральная передача)

Карданный вал (в задне- и полноприводных авто) передаёт вращение от КПП к заднему мосту через шарнирные соединения, компенсируя изменение положения подвески.

Главная передача и дифференциал расположены в редукторе моста. Главная передача увеличивает крутящий момент и передаёт его на дифференциал. Дифференциал распределяет момент между ведущими колёсами одной оси, позволяя им вращаться с разной скоростью (например, в поворотах).

Приводные валы (полуоси) напрямую соединяют дифференциал со ступицами ведущих колёс через шарниры равных угловых скоростей (ШРУСы), обеспечивая передачу вращения при любом угле поворота колёс.

Принцип работы цепи передачи

- Двигатель создаёт крутящий момент на маховике

- Сцепление/гидротрансформатор передаёт момент на входной вал КПП

- КПП изменяет момент согласно выбранной передаче

- Карданный вал (если есть) передаёт момент на редуктор ведущего моста

- Главная передача усиливает момент, дифференциал распределяет его между полуосями

- Приводные валы вращают ступицы ведущих колёс

| Компонент | Основная функция | Типичное расположение |

|---|---|---|

| Сцепление/Гидротрансформатор | Плавное соединение/разъединение двигателя и КПП | Между двигателем и КПП |

| Коробка передач | Регулировка величины и направления крутящего момента | Сразу за сцеплением |

| Карданный вал | Передача момента к заднему мосту | Под днищем автомобиля |

| Дифференциал | Распределение момента между колёсами оси | В редукторе ведущего моста |

Механическая коробка передач: принцип работы

Основная задача МКПП – изменять передаточное число между двигателем и колесами, подстраивая крутящий момент под текущие условия движения (старт, подъем, разгон). Это достигается путем ручного выбора водителем подходящей пары шестерен внутри коробки с помощью рычага переключения.

Внутри коробки расположены два параллельных вала: первичный (ведущий), соединенный через сцепление с двигателем, и вторичный (ведомый), передающий вращение на колеса. На валах закреплены шестерни разных размеров, находящиеся в постоянном зацеплении. Передача крутящего момента происходит только при жестком соединении шестерни с валом через специальные муфты.

Ключевые компоненты и процесс переключения

Для выбора передачи используются:

- Синхронизаторы – конические кольца, выравнивающие скорость вращения вала и шестерни перед включением для плавного соединения.

- Муфты включения – подвижные элементы на шлицах вала, фиксирующие шестерню на валу при помощи зубчатого соединения.

- Вилки переключения – приводят в движение муфты при перемещении рычага водителем.

Алгоритм переключения:

- Выжим сцепления (разъединение двигателя и КПП).

- Перемещение рычага: вилка смещает муфту синхронизатора к нужной шестерне.

- Синхронизатор выравнивает угловые скорости шестерни и вала.

- Муфта жестко соединяет шестерню с валом.

- Плавный отпуск сцепления (восстановление связи с двигателем).

| Передача | Принцип работы | Назначение |

| Задняя (R) | Через промежуточную шестерню (меняет направление вращения) | Движение задним ходом |

| Нейтраль (N) | Все муфты разомкнуты, шестерни вращаются свободно | Отсоединение валов (работа двигателя без движения) |

Важно: Чем меньше передаточное число (высшие передачи), тем выше скорость при меньшем усилии на колесах. Чем больше передаточное число (низшие передачи), тем мощнее крутящий момент при меньшей скорости, что критично для старта или преодоления препятствий.

Автоматическая коробка передач: гидротрансформатор

Гидротрансформатор заменяет сцепление в механических коробках передач и выполняет ключевую роль в передаче крутящего момента от двигателя к коробке. Он обеспечивает плавное начало движения автомобиля и автоматическое отключение тяги при остановке без глушения мотора. Устройство работает полностью герметично в масляной среде.

Принцип действия основан на передаче энергии вращения через жидкость. Коленчатый вал двигателя вращает насосное колесо, которое создает поток масла. Этот поток ударяет в турбинное колесо, жёстко связанное с входным валом коробки передач. Между ними расположен реактор (статор), изменяющий направление потока масла для усиления крутящего момента при старте.

Ключевые компоненты и особенности

Основные элементы гидротрансформатора:

- Насосное колесо (насос): Соединено с маховиком двигателя.

- Турбинное колесо (турбина): Передает вращение на первичный вал АКПП.

- Реактор (статор): Увеличивает момент на низких оборотах через направляющие лопатки. Установлен на обгонной муфте.

- Обгонная муфта: Блокирует или освобождает реактор при выравнивании скоростей насоса и турбины.

- Блокировочная муфта: Жёстко соединяет насос и турбину на высоких скоростях для снижения потерь.

Режимы работы зависят от разницы оборотов:

| Состояние | Действие реактора | Эффект |

|---|---|---|

| Старт (большая разница оборотов) | Заблокирован обгонной муфтой | Максимальное усиление момента (до 2-3 раз) |

| Равномерное движение (обороты близки) | Вращается свободно | Плавная передача момента с минимальными потерями |

| Высокие скорости | Блокировочная муфта включена | Прямая механическая связь двигателя и АКПП |

Преимущества включают непревзойденную плавность трогания и защиту двигателя от перегрузок. Главный недостаток – более низкий КПД по сравнению с "сухим" сцеплением из-за гидравлических потерь, что частично компенсируется блокировочной муфтой. Для корректной работы требуется специальное трансмиссионное масло (ATF), выполняющее функции рабочей жидкости и смазки.

Привод на передние или задние колёса

Крутящий момент от двигателя передаётся либо на переднюю, либо на заднюю ось через трансмиссию. Этот выбор определяет базовую компоновку автомобиля и напрямую влияет на его поведение на дороге. Основные типы – передний привод (FWD) и задний привод (RWD), каждый имеет чёткие инженерные особенности и эксплуатационные последствия.

Переднеприводные машины объединяют силовой агрегат и ведущие колёса в передней части, что упрощает конструкцию и снижает вес. Заднеприводные распределяют функции: двигатель обычно спереди, а тяга создаётся задними колёсами через карданный вал. Это фундаментальное разложение формирует ключевые отличия в управлении, эффективности и стоимости.

Сравнительные характеристики

Передний привод (FWD):

- Плюсы: Лучшее сцепление на мокрой/снежной дороге (ведущие колёса под двигателем), экономичность, компактность (нет карданного вала), больше места в салоне.

- Минусы: Склонность к недостаточной поворачиваемости ("вынос" в повороте), ограниченная мощность (для высокопроизводительных авто), вибрации руля при разгоне.

Задний привод (RWD):

- Плюсы: Оптимальное распределение веса, точная управляемость (особенно на сухом покрытии), лучшее ускорение (меньшая пробуксовка), простота обслуживания компонентов.

- Минусы: Склонность к избыточной поворачиваемости ("занос" на скользкой дороге), сложнее контролировать новичкам, выше стоимость из-за карданного вала, меньше места в салоне (выпуклый тоннель).

| Критерий | FWD | RWD |

|---|---|---|

| Устойчивость на скользкой дороге | Выше | Ниже |

| Ремонтопригодность | Сложнее (компактный узел) | Проще (раздельные агрегаты) |

| Динамика разгона | Средняя (риск пробуксовки) | Выше (лучшее сцепление) |

Для повседневной эксплуатации в городе FWD часто практичнее из-за устойчивости и экономии топлива. RWD традиционно выбирают для спортивных авто, тяжёлых машин (пикапы) или где важна точная управляемость. Выбор зависит от условий эксплуатации и приоритетов водителя.

Карданный вал и мост задних колёс

Карданный вал передаёт крутящий момент от коробки передач к заднему мосту при заднеприводной компоновке. Он компенсирует изменение расстояния между агрегатами благодаря шарнирным соединениям и скользящей вилке. Основные компоненты включают вал с крестовинами, опорный подшипник и эластичную муфту для гашения вибраций.

Задний мост объединяет несколько функций: воспринимает вес кузова, передаёт тяговое усилие на колёса и содержит механизмы преобразования крутящего момента. Главная передача увеличивает момент и меняет направление вращения под прямым углом к оси автомобиля, а дифференциал распределяет мощность между колёсами при поворотах.

Ключевые элементы системы

- Карданные шарниры – обеспечивают передачу момента под изменяющимся углом

- Главная передача – конические шестерни с передаточным числом 3.5-5.5

- Дифференциал – планетарный механизм с сателлитами и полуосями

- Полуоси – передают вращение непосредственно на ступицы колёс

| Компонент | Назначение |

|---|---|

| Скользящая вилка | Компенсация продольных смещений |

| Крестовина | Обеспечение подвижности соединения |

| Редуктор моста | Корпус для главной передачи и дифференциала |

Взаимодействие узлов: карданный вал вращает фланец редуктора, главная передача увеличивает крутящий момент и направляет его на дифференциал. При прямолинейном движении дифференциал равномерно распределяет усилие между полуосями, в поворотах – позволяет колёсам вращаться с разной скоростью.

Дифференциал: распределение крутящего момента

Дифференциал – ключевой механизм трансмиссии, расположенный между ведущими колёсами. Его главная задача: распределять крутящий момент от двигателя и карданного вала (или коробки передач) к полуосям ведущих колёс. Без дифференциала колёса одной оси были бы жёстко связаны и вращались бы с одинаковой скоростью постоянно.

Это создало бы серьёзную проблему при поворотах. Внутреннее колесо проходит меньший путь, чем внешнее, и должно вращаться медленнее. Жёсткая связь привела бы к проскальзыванию одного из колёс, повышенному износу шин и ухудшению управляемости. Дифференциал решает эту проблему, позволяя колёсам вращаться с разными скоростями.

Как работает дифференциал

Основу составляют сателлиты (конические шестерни на крестовине) и две шестерни полуосей (солнечные шестерни). Весь узел размещён в корпусе дифференциала, который получает крутящий момент от главной передачи.

- Прямолинейное движение: Оба колеса испытывают одинаковое сопротивление. Корпус дифференциала, сателлиты и шестерни полуосей вращаются как единое целое. Момент распределяется поровну на оба колеса.

- Поворот: Внутреннее колесо встречает большее сопротивление. Сателлиты начинают вращаться вокруг своей оси, "перекатываясь" по замедляющейся шестерне внутренней полуоси. Это заставляет шестерню внешней полуоси вращаться быстрее. Крутящий момент по-прежнему распределяется поровну, но скорости вращения колёс разные.

Важное свойство: стандартный (свободный) дифференциал всегда передаёт одинаковый крутящий момент на оба ведущих колеса, независимо от их скорости вращения. Он распределяет момент 50/50.

| Компонент | Роль в распределении момента |

|---|---|

| Корпус дифференциала | Принимает момент от главной передачи и вращает весь механизм |

| Сателлиты (2-4 шт.) | Передают момент на шестерни полуосей; вращаются, обеспечивая разницу скоростей |

| Шестерни полуосей | Жёстко соединены с полуосями; передают момент на ведущие колёса |

Ограничение свободного дифференциала: если одно колесо теряет сцепление (лёд, грязь), оно начинает буксовать, получая весь доступный момент. Колесо с хорошим сцеплением останавливается. Для борьбы с этим существуют блокировки и самоблокирующиеся дифференциалы (LSD).

Ходовая часть: подвеска и её элементы

Подвеска связывает кузов автомобиля с колёсами, гасит удары от неровностей дороги и обеспечивает устойчивость. Она состоит из упругих элементов, направляющих устройств и демпфирующих компонентов.

Главные функции – поддержание постоянного контакта колеса с дорожным покрытием, снижение динамических нагрузок на кузов и корректная передача сил при разгоне, торможении и поворотах. От её состояния напрямую зависит комфорт и управляемость.

Ключевые элементы подвески

- Упругие элементы (пружины, рессоры, пневмобаллоны): воспринимают удары и возвращают колесо в исходное положение.

- Амортизаторы: гасят колебания кузова после срабатывания упругих элементов.

- Рычаги (поперечные, продольные, реактивные): задают траекторию перемещения колеса и передают усилия на кузов.

- Стабилизатор поперечной устойчивости: уменьшает крен кузова в поворотах за счёт перераспределения нагрузки между колёсами.

- Опоры колёс (ступицы, поворотные кулаки): обеспечивают вращение и поворот колёс.

- Сайлент-блоки и шаровые опоры: смягчают соединения элементов и компенсируют люфты.

Типы подвесок различаются конструкцией направляющих устройств. Основные варианты:

- Зависимая: колёса одной оси жёстко связаны балкой. Простая и прочная, но снижает плавность хода.

- Независимая: каждое колесо перемещается отдельно (типы: McPherson, многорычажная). Обеспечивает лучшую управляемость и комфорт.

- Полузависимая: используется торсионная балка, сочетающая частичную связь колёс с упругостью.

| Элемент | Последствия износа |

|---|---|

| Амортизаторы | Раскачивание кузова, увод с траектории, неравномерный износ шин |

| Шаровые опоры | Стук на кочках, люфт руля, нарушение углов установки колёс |

| Сайлент-блоки | Вибрации, скрипы, ухудшение курсовой устойчивости |

Амортизаторы и пружины: гашение колебаний

Пружины воспринимают неровности дороги, сжимаясь и разжимаясь, но без контроля эти колебания сделали бы движение неуправляемым. Их энергия должна преобразовываться в тепло и рассеиваться.

Амортизатор выполняет ключевую роль демпфера, гася колебания кузова. Он представляет собой гидравлический цилиндр, заполненный маслом или газом. При сжатии или растяжении штока поршень внутри цилиндра продавливает жидкость через малые калиброванные отверстия (клапаны), создавая сопротивление движению.

Принцип совместной работы

- Пружина (рессора): Аккумулирует энергию удара, сжимаясь, и возвращает её, разжимаясь.

- Амортизатор: Преобразует кинетическую энергию колебаний пружины в тепловую энергию за счет трения жидкости, проходящей через клапаны.

Эффективность гашения зависит от скорости перемещения штока амортизатора. Чем быстрее движение, тем сильнее сопротивление, создаваемое клапанной системой.

| Элемент | Основная функция | Что происходит при наезде на неровность |

|---|---|---|

| Пружина | Поглощение удара, поддержание дорожного просвета | Сжимается, накапливая энергию |

| Амортизатор | Гашение колебаний пружины и кузова | Создает сопротивление сжатию и особенно растяжению (отбою) |

Важнейшая функция амортизатора - контроль отбоя. Он замедляет разжимание пружины, предотвращая многократные раскачивания кузова ("кивки" при торможении, "клевки" при разгоне, крены в поворотах) и обеспечивая постоянный контакт колеса с дорогой.

Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости – это элемент подвески автомобиля, предназначенный для уменьшения боковых кренов кузова при поворотах или резких маневрах. Он представляет собой металлическую штангу П-образной формы, соединяющую колеса одной оси через рычаги подвески.

При прямолинейном движении стабилизатор не влияет на работу подвески, так как оба колеса перемещаются синхронно. Его ключевая функция проявляется при возникновении разницы в нагрузке между правой и левой стороной автомобиля, например, при входе в поворот.

Принцип работы и особенности

Когда автомобиль поворачивает, центробежная сила вызывает крен кузова: одно колесо прижимается к дороге, а другое разгружается. Стабилизатор препятствует этому: его центральная часть скручивается, создавая противодействующую силу. Это заставляет подвеску "распределять" нагрузку более равномерно, улучшая сцепление колес с дорогой.

- Конструкция: Изготовлен из пружинной стали, крепится к кузову через резиновые втулки, а к рычагам подвески – через стойки (тяги) с шаровыми или резинометаллическими шарнирами.

- Расположение: Устанавливается на обеих осях (чаще – спереди), между колесами.

- Эффект: Снижает риск опрокидывания, повышает устойчивость и управляемость, особенно на высокой скорости.

| Ситуация | Действие стабилизатора |

|---|---|

| Прямолинейное движение | Неактивен (не создает помех подвеске) |

| Поворот или объезд препятствия | Скручивается, уменьшая крен и стабилизируя траекторию |

| Проезд неровностей одним колесом | Частично передает удар на второе колесо, снижая комфорт |

Основные неисправности связаны с износом крепежных элементов: стуки при движении появляются при разрушении втулок, шаровых наконечников стоек или трещинах в самом стабилизаторе. Регулярная диагностика ходовой части помогает вовремя выявить и устранить эти проблемы.

Рулевая рейка и рулевые тяги

Рулевая рейка – ключевой элемент системы управления, преобразующий вращение рулевого колеса в горизонтальное перемещение. Она представляет собой зубчатую рейку, входящую в зацепление с шестернёй на валу рулевой колонки. При повороте руля шестерня толкает рейку влево или вправо, передавая усилие на колёса.

Рулевые тяги – металлические стержни с шарнирами на концах, связывающие рейку с поворотными кулаками колёс. Они обеспечивают точную передачу движения от рейки к ступицам, позволяя им поворачиваться на заданный угол. Шарниры компенсируют вибрации и изменения положения подвески при движении.

Принцип взаимодействия и функции

- Реечный механизм: Шестерня рулевой колонки фиксируется на рейке через подшипники, минимизируя люфт. В гидравлических/электрических системах усилитель снижает физическое усилие водителя.

- Тяги и наконечники: Каждая тяга состоит из внутреннего наконечника (крепление к рейке) и внешнего (соединение с кулаком). Наконечники содержат шаровые шарниры, защищённые пыльниками от грязи.

- Регулировка схождения: Длина тяг корректируется при помощи муфт, что позволяет точно настраивать угол установки передних колёс для устойчивости и равномерного износа шин.

| Компонент | Признаки неисправности |

|---|---|

| Рулевая рейка | Стук при езде по неровностям, утечка жидкости ГУР, тугой или «лёгкий» руль. |

| Рулевые наконечники | Люфт руля, вибрация на скорости, скрип при повороте, неравномерный износ шин. |

Важно: Износ пыльников рейки или наконечников приводит к попаданию абразива в шарниры, вызывая ускоренное разрушение узлов. Регулярная диагностика предотвращает потерю управления.

Гидроусилитель руля (ГУР) и его преимущества

Гидроусилитель руля – это система, использующая давление жидкости для облегчения вращения рулевого колеса. Основные компоненты ГУР включают масляный насос (приводимый двигателем), бачок с рабочей жидкостью, гидравлический цилиндр (интегрированный в рулевую рейку или механизм) и распределительный клапан, реагирующий на усилие водителя. При повороте руля клапан направляет поток масла в цилиндр, создавая дополнительное давление на поршень и помогая поворачивать колеса.

Рабочая жидкость циркулирует по замкнутому контуру: насос нагнетает её из бачка в распределитель, затем – в цилиндр, а после выполнения работы возвращается обратно в бачок через сливные магистрали. Давление в системе регулируется предохранительным клапаном, предотвращающим перегрузки. Эффективность ГУР напрямую зависит от оборотов двигателя, так как насос работает от него через ременную передачу.

Ключевые преимущества ГУР

- Значительное снижение физических усилий: Водителю не требуется прикладывать большую силу для маневрирования, особенно на низких скоростях или при парковке.

- Повышенная комфортность управления: Система гасит вибрации и удары от неровностей дороги, передающиеся на рулевое колесо.

- Улучшенная маневренность: Упрощается выполнение резких поворотов и сложных парковочных манёвров.

- Надёжность и простота конструкции: ГУР имеет относительно несложное устройство, что обеспечивает долгий срок службы при своевременном обслуживании (замена жидкости, ремня насоса).

- "Обратная связь" с дорогой: Сохраняет частичное ощущение сцепления колёс с покрытием, помогая водителю чувствовать поведение автомобиля.

Несмотря на появление более современных систем (например, ЭУР – электроусилителя), ГУР остаётся популярным решением благодаря своей проверенной временем надёжности и эффективности. Важно контролировать уровень и состояние жидкости в бачке, а также следить за целостностью шлангов и соединений, чтобы избежать утечек и выхода системы из строя.

Тормозная система: гидравлический контур

Гидравлический контур передает усилие от педали тормоза к колесным механизмам через несжимаемую жидкость. При нажатии на педаль поршень главного тормозного цилиндра создает давление в системе, которое по трубкам и шлангам равномерно распределяется на все колеса. Эта схема обеспечивает синхронное срабатывание тормозов и многократное усиление приложенной водителем силы.

Контур проектируется с резервированием для безопасности: современные авто используют двухконтурную систему (параллельную, диагональную или фронтально-осевую). При утечке жидкости в одном контуре второй сохраняет работоспособность части тормозов (например, передних колес или диагональной пары). Каждый контур имеет независимую магистраль и питается от отдельной секции главного цилиндра.

Ключевые компоненты контура

Основные элементы гидравлической системы:

- Главный тормозной цилиндр: Преобразует механическое усилие от педали в давление жидкости. Содержит резервуар с тормозной жидкостью и два независимых поршня (для контуров).

- Тормозные трубки и шланги: Жесткие металлические трубки (по кузову) и гибкие резиновые шланги (к суппортам/цилиндрам колес) для передачи жидкости.

- Рабочие цилиндры: Суппорты (дисковые тормоза) или колесные цилиндры (барабанные тормоза), где давление преобразуется в движение колодок.

- Усилитель тормозов (вакуумный или электрический): Умножает усилие на педали для комфортного управления.

Принцип работы контура при торможении:

- Нажатие педали → перемещение толкателя усилителя.

- Усилитель увеличивает воздействие на поршни главного цилиндра.

- Поршни выталкивают жидкость в контуры под давлением.

- Жидкость по магистралям поступает к рабочим цилиндрам колес.

- Поршни суппортов/колесных цилиндров прижимают колодки к дискам или барабанам.

- После отпускания педали возвратные пружины отводят колодки, жидкость движется обратно.

| Тип контура | Зона охвата | Преимущества |

|---|---|---|

| Диагональный | Переднее правое + заднее левое / Переднее левое + заднее правое | Баланс при отказе одного контура |

| Параллельный (фронтально-осевой) | Оба передних колеса / Оба задних колеса | Простота конструкции |

| Полнораздельный | Каждое колесо независимо | Максимальная отказоустойчивость |

Важно: Герметичность контура критична – воздух или влага в жидкости снижают эффективность торможения. Для удаления воздуха используется прокачка системы. Регулярная замена гигроскопичной тормозной жидкости (каждые 2-3 года) предотвращает коррозию и закипание при нагреве.

Главный тормозной цилиндр и вакуумный усилитель

Главный тормозной цилиндр (ГТЦ) преобразует механическое усилие от педали тормоза в гидравлическое давление. При нажатии на педаль толкатель перемещает поршень внутри цилиндра, вытесняя тормозную жидкость через магистрали к колесным цилиндрам или суппортам. Современные ГТЦ имеют двухсекционную конструкцию с раздельными контурами (передние/задние или диагональные колеса), что обеспечивает резервное торможение при утечке жидкости в одном контуре.

Корпус ГТЦ соединен с бачком для тормозной жидкости, который компенсирует изменения ее объема и пополняет систему. Внутри цилиндра установлены возвратные пружины и уплотнительные манжеты, предотвращающие утечки. При отпускании педали поршни возвращаются в исходное положение, разряжение в системе втягивает жидкость обратно из магистралей, и тормозные механизмы растормаживаются.

Принцип работы вакуумного усилителя

Вакуумный усилитель тормозов (ВУТ) снижает физическое усилие на педали, необходимое для создания давления в системе. Он расположен между педалью тормоза и ГТЦ. Основные компоненты ВУТ:

- Корпус, разделенный диафрагмой на две камеры: вакуумную (постоянно подключена к источнику разрежения) и атмосферную.

- Источник вакуума (впускной коллектор бензинового двигателя или отдельный насос в дизелях).

- Следящий клапан, управляемый штоком от педали тормоза.

- Толкатель, передающий усиление на шток ГТЦ.

При нажатии педали следящий клапан открывает доступ атмосферного воздуха в атмокамеру. Разница давлений по разные стороны диафрагмы создает дополнительное усилие на штоке ГТЦ, пропорциональное силе на педали. Таблица иллюстрирует режимы работы:

| Состояние | Вакуумная камера | Атмосферная камера | Действие |

|---|---|---|---|

| Педаль отпущена | Разрежение | Разрежение | Диафрагма нейтральна |

| Педаль нажата | Разрежение | Атмосферное давление | Диафрагма давит на шток ГТЦ |

При отказе ВУТ тормозная система сохраняет работоспособность, но для замедления требуется значительно большее усилие на педали. Эффективность усилителя зависит от герметичности системы и исправности обратного клапана на вакуумном шланге.

Тормозные диски и колодки: создание трения

Тормозные диски жёстко закреплены на ступицах колёс и вращаются вместе с ними. При нажатии на педаль тормоза гидравлическая система передаёт давление на тормозные суппорты, внутри которых расположены тормозные колодки.

Колодки прижимаются к обеим сторонам диска с огромной силой. Фрикционный материал на их поверхности вступает в контакт с металлом диска, преобразуя кинетическую энергию движения в тепловую энергию за счёт силы трения. Именно это замедляет вращение колёс.

Ключевые аспекты работы системы

Для эффективного торможения критически важны:

- Материал колодок: Специальные композиты (керамика, металлическая стружка, органические волокна), устойчивые к нагреву и обеспечивающие стабильный коэффициент трения.

- Конструкция дисков: Вентилируемые (с каналами для охлаждения), перфорированные или слотированные (с прорезями) – улучшают отвод тепла и отвод газов/пыли.

- Равномерность контакта: Поверхности диска и колодок должны быть чистыми и ровными для полного прилегания.

Перегрев – главный враг тормозов: при экстремальных температурах фрикционный материал теряет свойства («вулканизация»), а диски могут деформироваться («ведёт» руль при торможении).

| Компонент | Функция при трении | Последствия износа |

|---|---|---|

| Колодки | Создают сопротивление за счёт фрикционного слоя | Снижение эффективности, скрип, повреждение диска |

| Диски | Воспринимают усилие, рассеивают тепло | Трещины, биение, увеличение тормозного пути |

Регулярная проверка толщины дисков и остатка материала на колодках обязательна – их износ напрямую влияет на безопасность. При замене колодок всегда оценивайте состояние дисков!

Стояночный тормоз ("ручник"): принцип действия

Стояночный тормоз предназначен для удержания автомобиля неподвижно во время стоянки, особенно на уклонах, а также служит аварийным резервом при отказе основной гидравлической тормозной системы.

Он воздействует механически (тросом или рычагами) напрямую на тормозные механизмы задних колес, минуя гидравлический контур. Управляется водителем через ручной рычаг (между передними сиденьями) или педаль (в некоторых моделях).

Как работает "ручник"

Основные компоненты:

- Приводной рычаг/педаль: Узел в салоне для приложения усилия водителем.

- Тросовая система: Стальные тросы в оболочках, передающие усилие от рычага к тормозным механизмам.

- Регулятор натяжения: Устройство для компенсации вытяжки тросов со временем.

- Механизм уравнителя: Распределяет усилие равномерно между правым и левым тормозом.

- Тормозные механизмы: Задние барабанные или дисковые колодки со специальным рычагом для ручного привода.

- Фиксатор (храповой механизм): Удерживает тормоз включенным, отщелкивается кнопкой на рычаге.

Принцип действия:

- Водитель поднимает рычаг (или нажимает педаль до щелчка).

- Рычаг через храповик фиксируется в заданном положении.

- Усилие передается по основному тросу к уравнителю.

- Уравнитель распределяет усилие на два отдельных троса, идущих к задним колесам.

- Тросы воздействуют на подведенные к колодкам рычаги в тормозных механизмах:

- В барабанных тормозах: Рычаг разводит колодки, прижимая их к барабану.

- В дисковых тормозах: Рычаг перемещает винтовой механизм суппорта, прижимая колодки к диску (или задействует отдельный мини-барабан внутри ступицы диска).

- Колодки блокируют задние колеса. Автомобиль удерживается за счет силы трения.

- Для выключения водитель нажимает кнопку на рычаге, отпускает храповик и опускает рычаг. Пружины в тормозных механизмах и тросах возвращают колодки в исходное положение.

Особенности:

| Тип привода | Преимущества | Недостатки |

| Рычаг между сиденьями | Простота, четкое ощущение усилия | Занимает место в центральном тоннеле |

| Педаль (ножной "ручник") | Освобождает пространство, удобство в авто с АКПП | Требует привыкания, риск забыть выключить |

Важно: Эффективность стояночного тормоза снижается при износе колодок/дисков, обрыве или закисании тросов. Регулярная проверка и регулировка обязательны.

Автомобильная резина: типы шин и маркировка

Шины обеспечивают сцепление с дорожным покрытием, влияют на управляемость, торможение и комфорт. Неправильный выбор резины снижает безопасность и ускоряет износ компонентов подвески.

Конструктивно шина состоит из каркаса (корда), брекера, протектора и боковин. Каждая модель разрабатывается под конкретные условия эксплуатации и имеет уникальную маркировку на боковине.

Классификация шин по назначению

- Летние: Жёсткая резиновая смесь для асфальта. Рисунок протектора отводит воду без глубоких ламелей. Маркируются значком солнца или отсутствием символов.

- Зимние: Мягкий состав сохраняет эластичность при -25°C. Глубокий протектор с ламелями для снега. Обозначаются снежинкой или горной пиком.

- Шипованные: Металлические шипы для льда

- Фрикционные ("липучки"): Специальные ламели без шипов

- Всесезонные: Компромиссный вариант (M+S или 4Season). Подходят для температур от -5°C до +25°C, но уступают специализированным шинам в экстремальных условиях.

Маркировка параметров

| 195/65 R15 91T | Пример полной маркировки |

| 195 | Ширина профиля в мм |

| 65 | Высота профиля (% от ширины) |

| R | Радиальная конструкция корда |

| 15 | Посадочный диаметр в дюймах |

| 91 | Индекс нагрузки (кг/шина) |

| T | Индекс скорости (макс. 190 км/ч) |

Дополнительные обозначения

- RunFlat (RFT, SSR) - технология езды на спущенной шине

- Rotation - направление вращения для направленных шин

- Outside/Inside - внешняя/внутренняя сторона асимметричных шин

- DOT XXXX - дата производства (неделя/год)

Легкосплавные диски против стальных: сравнение

Легкосплавные диски производят из алюминиевых или магниевых сплавов методом литья или ковки. Стальные изготавливают штамповкой из листовой стали с последующей сваркой, часто покрывая защитным лаком или декоративными колпаками. Разница в материалах напрямую влияет на ключевые эксплуатационные характеристики.

Стальные аналоги тяжелее, но демонстрируют высокую пластичность – при сильном ударе они деформируются, а не трескаются. Легкосплавные варианты существенно снижают неподрессированную массу, улучшая управляемость, но при экстремальных нагрузках могут разрушиться. Коррозионная стойкость у алюминиевых сплавов выше, хотя химические реагенты и соль всё равно требуют регулярного ухода.

Ключевые отличия

| Критерий | Легкосплавные диски | Стальные диски |

|---|---|---|

| Вес | На 15-30% легче | Тяжелее |

| Прочность | Жёсткие, но хрупкие | Пластичные, гнутся |

| Теплопроводность | Лучше охлаждают тормоза | Слабее отводят тепло |

| Коррозия | Устойчивы к ржавчине | Требуют покрытия |

| Дизайн | Сложные формы, стиль | Простая форма + колпаки |

| Цена | Дороже (в 2-5 раз) | Бюджетные |

Преимущества легкосплавных дисков:

- Снижение нагрузки на подвеску

- Улучшенная динамика разгона/торможения

- Эффективный теплоотвод от тормозных узлов

- Широкие возможности кастомизации

Недостатки легкосплавных дисков:

- Ремонт сложнее и дороже (чаще требуется замена)

- Уязвимость к ударным нагрузкам (трещины, сколы)

- Высокая стоимость

Ситуации, где стальные диски предпочтительнее:

- Эксплуатация в условиях бездорожья или разбитых дорог

- Использование зимней резины (лучшая ремонтопригодность)

- Ограниченный бюджет на покупку или замену

Для начинающих: если бюджет позволяет и дорожное покрытие приемлемое – выбирайте литые диски для комфорта. Для суровых условий, частых поездок по грунту или при необходимости экономии – стальные надёжнее. Всегда проверяйте соответствие параметров (PCD, ET, DIA) вашему авто!

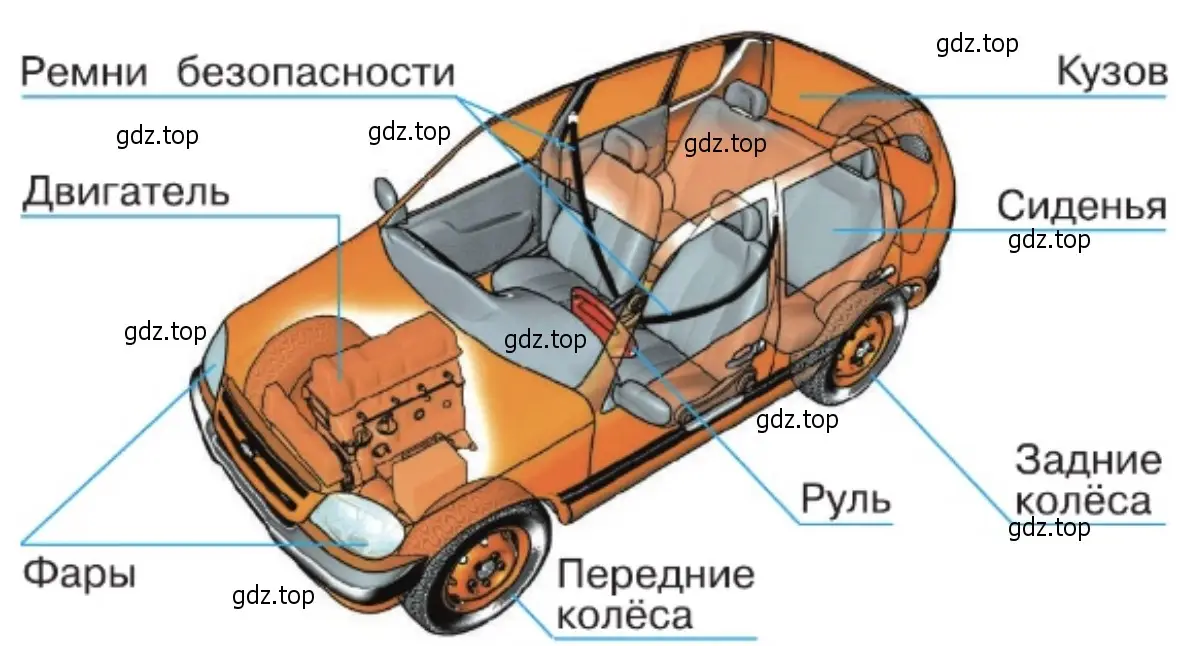

Система пассивной безопасности: подушки и ремни

Ремни безопасности являются основным элементом, удерживающим водителя и пассажиров на местах при столкновении или резком торможении. Они распределяют силы инерции по прочным костям таза и грудной клетки, предотвращая удары о руль, приборную панель или лобовое стекло.

Подушки безопасности (Airbags) служат дополнительной защитой, автоматически раскрываясь за доли секунды при сильном ударе. Они смягчают контакт головы и верхней части тела с твердыми поверхностями салона, работая совместно с ремнями.

Ключевые компоненты и принципы работы

Ремни безопасности включают:

- Инерционные катушки – плавно разматывают ремень при плавных движениях, блокируются при резких рывках.

- Преднатяжители – автоматически натягивают ремень при аварии, устраняя провисание.

- Ограничители усилия – ослабляют натяжение при сильном воздействии, снижая риск травм грудной клетки.

Подушки безопасности состоят из:

- Чувствительных датчиков удара.

- Газогенератора (заряда твердого топлива).

- Тканевого мешка, складывающегося в руле, торпедо или боковых панелях.

При срабатывании датчиков газогенератор наполняет мешок газом менее чем за 0.05 секунды. Современные системы адаптируют силу раскрытия подушек к тяжести удара и параметрам пассажира.

| Тип подушки | Зона защиты | Особенности |

|---|---|---|

| Фронтальная | Голова/грудь водителя и переднего пассажира | Интегрированы в руль и торпедо |

| Боковая | Торс и таз | Располагаются в дверях или спинках сидений |

| Шторки | Голова при боковом ударе | Раскрываются вдоль оконных проемов |

Важно! Подушки эффективны только при пристегнутых ремнях. В противном случае тело может получить травмы от удара о раскрывающийся Airbag. Ремни и подушки проектируются для совместной работы, синхронизируясь через электронный блок управления.

Приборная панель: основные индикаторы и датчики

Приборная панель – информационный центр автомобиля, отображающий ключевые параметры работы систем. Её элементы помогают водителю контролировать состояние машины и своевременно реагировать на нештатные ситуации.

Основные индикаторы делятся на два типа: аналоговые (стрелочные указатели) и цифровые (пиктограммы). Постоянный мониторинг этих элементов критичен для безопасности и предотвращения поломок.

Основные группы приборов и индикаторов

- Спидометр: Отображает текущую скорость движения в км/ч.

- Тахометр: Показывает обороты двигателя (об/мин). Помогает выбрать момент переключения передачи.

- Указатель температуры охлаждающей жидкости: Контролирует нагрев двигателя. Перегрев требует немедленной остановки.

- Указатель уровня топлива: Информирует об остатке топлива в баке.

- Контрольная лампа давления масла: Загорается при опасном падении давления в системе смазки двигателя. Требует срочного реагирования.

- Контрольная лампа заряда АКБ: Сигнализирует о неисправности генератора или низком заряде аккумулятора.

- Индикатор Check Engine: Указывает на неисправность в двигателе или системе выхлопа. Требует диагностики.

- Индикаторы системы освещения: Габариты, ближний/дальний свет, поворотники, аварийная сигнализация.

- Индикатор ABS: Сигнализирует о неисправности антиблокировочной системы тормозов.

- Индикатор подушек безопасности (Airbag/SRS): Указывает на проблему в системе пассивной безопасности.

Важно: Цвет индикаторов имеет значение. Красные сигнализируют о критических неисправностях или опасности (остановка двигателя обязательна). Жёлтые/оранжевые предупреждают о необходимости проверки или обслуживания системы. Зелёные/синие обычно информируют о включении функций (например, фары).

Системы освещения: фары, габариты, поворотники

Система освещения автомобиля обеспечивает видимость в темное время суток и в условиях плохой видимости, а также информирует других участников движения о манерах и габаритах транспортного средства. Ее исправность напрямую влияет на безопасность.

Основные элементы включают фары (ближний/дальний свет), габаритные огни, указатели поворота, стоп-сигналы и задние фонари. Каждый компонент выполняет строго определенную функцию и имеет установленные законом цвет и расположение.

Ключевые компоненты системы

Фары головного света:

- Ближний свет – основной режим для движения в темноте, не ослепляет встречных водителей.

- Дальний свет – используется на неосвещенных дорогах при отсутствии встречного транспорта.

Габаритные огни (парковочные лампы): Обозначают контуры автомобиля в темноте. Обязательны к включению вместе с фарами или отдельно при стоянке.

Указатели поворота (поворотники): Мигающие огни оранжевого цвета, сигнализирующие о смене направления. Располагаются спереди, сзади и на боковых зеркалах.

| Элемент | Цвет | Назначение |

|---|---|---|

| Фары (ближний/дальний) | Белый | Освещение дороги |

| Габариты | Спереди белый, сзади красный | Обозначение размеров ТС |

| Поворотники | Оранжевый | Сигнал маневра |

Важные правила эксплуатации: Регулярно проверяйте чистоту рассеивателей и исправность всех ламп. Загрязненные фары снижают эффективность освещения до 50%. Замена перегоревших ламп должна проводиться незамедлительно.

Системы комфорта: кондиционер и отопление салона

Отопитель салона использует тепло двигателя для обогрева. Охлаждающая жидкость из системы двигателя циркулирует через радиатор печки, расположенный под торпедой. Вентилятор прогоняет воздух через горячий радиатор, а заслонки направляют теплый поток в ноги, на стекла или в лицо пассажиров. Регулировка температуры осуществляется смешиванием горячего и холодного воздуха с помощью заслонок либо изменением скорости вентилятора.

Кондиционер работает по принципу холодильника: замкнутый контур с хладагентом, компрессором, конденсатором и испарителем. Компрессор сжимает газообразный хладагент, повышая его температуру. В конденсаторе (радиаторе кондиционера) газ охлаждается вентиляторами и переходит в жидкое состояние. Жидкость поступает в испаритель внутри салона, где расширяется и испаряется, резко охлаждая воздух вокруг него. Вентилятор подает этот холодный воздух в салон.

Ключевые компоненты систем

- Печка (отопитель): радиатор, вентилятор, заслонки, краны/клапаны подачи антифриза.

- Кондиционер: компрессор, конденсатор, испаритель, ресивер-осушитель, ТРВ (терморегулирующий вентиль) или расширительная трубка.

- Общие элементы: вентилятор салона, воздуховоды, фильтр салона, блок управления.

Принцип управления микроклиматом

- Водитель задает желаемую температуру и скорость обдува.

- Электронный блок (или механические тросы) перемещает заслонки, смешивая потоки холодного и горячего воздуха.

- Для кондиционирования блок включает компрессор (через электромагнитную муфту) при необходимости охлаждения.

- Система рециркуляции временно перекрывает доступ наружного воздуха для быстрого нагрева/охлаждения.

| Параметр | Отопление | Кондиционер |

|---|---|---|

| Источник энергии | Тепло двигателя (антифриз) | Электроэнергия (привод компрессора от двигателя) |

| Основная функция | Обогрев, борьба с запотеванием | Охлаждение, осушение воздуха |

| Рабочая жидкость/газ | Охлаждающая жидкость (антифриз) | Хладагент (фреон) |

Важно: Кондиционер осушает воздух, поэтому его включение обязательно для эффективной борьбы с запотеванием стекол зимой, даже если не требуется охлаждение. Исправный салонный фильтр критичен для производительности обеих систем и чистоты воздуха.

Тачка в гараже – теперь понятнее!

После знакомства с основными терминами разберем ключевые системы, которые вы увидите при детальном осмотре. Знание их расположения и функций превратит непонятный "зоопарк" деталей в логичную конструкцию.

Сфокусируемся на агрегатах под капотом и под днищем – именно они обеспечивают движение, управление и безопасность. Понимание их взаимодействия упростит диагностику мелких неисправностей и общение с механиками.

Базовые узлы для визуального изучения

Сердце автомобиля – двигатель: Ищите его в центре моторного отсека. Обратите внимание на воздушный фильтр (пластиковый короб с гофрой), аккумулятор (прямоугольная коробка с клеммами) и радиатор (металлическая решетка спереди). Масляный щуп обычно торчит сбоку блока цилиндров.

Трансмиссия: Находится за двигателем. Если у вас механическая КПП, вы увидите рычаг переключения, идущий в салон. Приводные валы (толстые металлические стержни) отходят от коробки передач к передним колесам у большинства легковушек.

| Система | Визуальные ориентиры | Основная функция |

|---|---|---|

| Подвеска | Пружины/амортизаторы возле колес, стабилизатор поперечной устойчивости (тонкая штанба) | Смягчение ударов, контакт колес с дорогой |

| Тормоза | Диски/барабаны на колесах, тормозные шланги, главный тормозной цилиндр (на двигателе) | Снижение скорости и остановка |

| Рулевое управление | Рулевая рейка (под двигателем), тяги, наконечники (у колес) | Передача поворота руля на колеса |

Важно при осмотре:

- Не трогайте горячие детали (выхлопной коллектор, двигатель после работы).

- Изучайте агрегаты при холодном двигателе и выключенном зажигании.

- Обращайте внимание на подтеки жидкостей (масло, тосол) – это сигнал о возможной неисправности.

Теперь вы сможете уверенно показать пальцем на генератор (обычно спереди двигателя с ремнем) или топливный фильтр (в моторном отсеке или под днищем). Постепенно сложится целостная картина устройства вашего авто!

Список источников

При подготовке материалов по строению автомобиля использовались проверенные учебные пособия, специализированные справочники и актуальные технические руководства. Основное внимание уделялось источникам, адаптированным для начинающих.

Ниже представлен перечень ключевых материалов, обеспечивающих достоверность информации об основных узлах и системах транспортных средств. Все ресурсы доступны на русском языке.

- Учебник: Родичев В.А. "Устройство автомобиля" для начального профессионального образования

- Справочник: Пехальский А.П. "Устройство автомобилей" в схемах и таблицах

- Энциклопедия: "Автомобильные технологии" под редакцией Иванова П.С.

- Техническая документация: Официальные сервисные руководства Volkswagen, Toyota

- Онлайн-ресурс: База знаний автомобильного портала "Авто.ру" (раздел "Техника")

- Видеокурс: Лекции "Основы конструкции ТС" от МАДИ (Московский автомобильный институт)