Устройство и принцип действия тормозной системы автомобиля

Статья обновлена: 01.03.2026

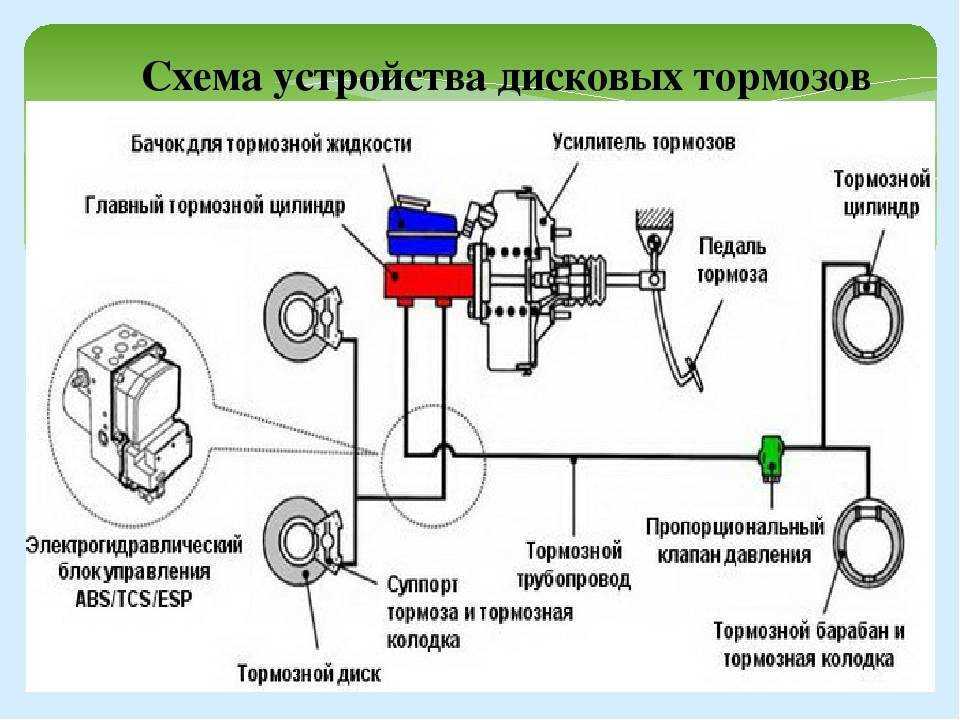

Безопасность движения напрямую зависит от исправности тормозной системы автомобиля. Этот комплекс механизмов преобразует кинетическую энергию движущегося транспортного средства в тепловую энергию за счет силы трения. Понимание устройства и принципа действия тормозов критически важно для осознанного контроля над автомобилем.

Современные системы включают гидравлический контур, передающий усилие от педали к тормозным механизмам на колесах. Основные компоненты: главный тормозной цилиндр, тормозные трубки, суппорты или тормозные цилиндры, колодки и диски (либо барабаны). При нажатии педали давление жидкости прижимает фрикционные накладки к вращающимся элементам, создавая замедляющую силу.

Эффективность торможения обеспечивается точным взаимодействием всех узлов и свойств рабочей жидкости. Дополнительные системы (ABS, ESP) предотвращают блокировку колес и потерю управляемости. Регулярная диагностика и обслуживание тормозов – обязательное условие безопасной эксплуатации автомобиля.

Принцип преобразования усилия в главном тормозном цилиндре

При нажатии педали тормоза механическое усилие через толкатель передаётся на поршень главного тормозного цилиндра. Поршень, перемещаясь внутри герметичного корпуса, создаёт давление в первичной камере, сжимая находящуюся там тормозную жидкость. Это давление мгновенно распространяется по всей гидравлической системе благодаря несжимаемым свойствам жидкости.

Конструкция с двумя поршнями (последовательными или тандемными) обеспечивает независимое давление во втором контуре при движении первого поршня. Возвратные пружины между поршнями и в конце камеры возвращают их в исходное положение после отпускания педали, прекращая давление. Уплотнительные манжеты предотвращают утечки жидкости и проникновение воздуха.

Ключевые особенности преобразования

- Гидравлическое усиление: Усилие водителя многократно возрастает за счёт разницы площадей поршня ГТЦ и рабочих цилиндров колес.

- Двухконтурность: Отказ одного контура (из-за утечки) сохраняет работоспособность второго благодаря раздельным камерам.

- Компенсация объема: Резервуар с жидкостью восполняет её расход при износе колодок и температурном расширении.

| Компонент | Функция в преобразовании усилия |

|---|---|

| Толкатель | Переводит усилие ноги в поступательное движение поршня |

| Поршень(и) | Создаёт давление жидкости в камерах |

| Возвратные пружины | Сбрасывают давление при отпускании педали |

| Герметичные камеры | Изолируют контуры для передачи давления без потерь |

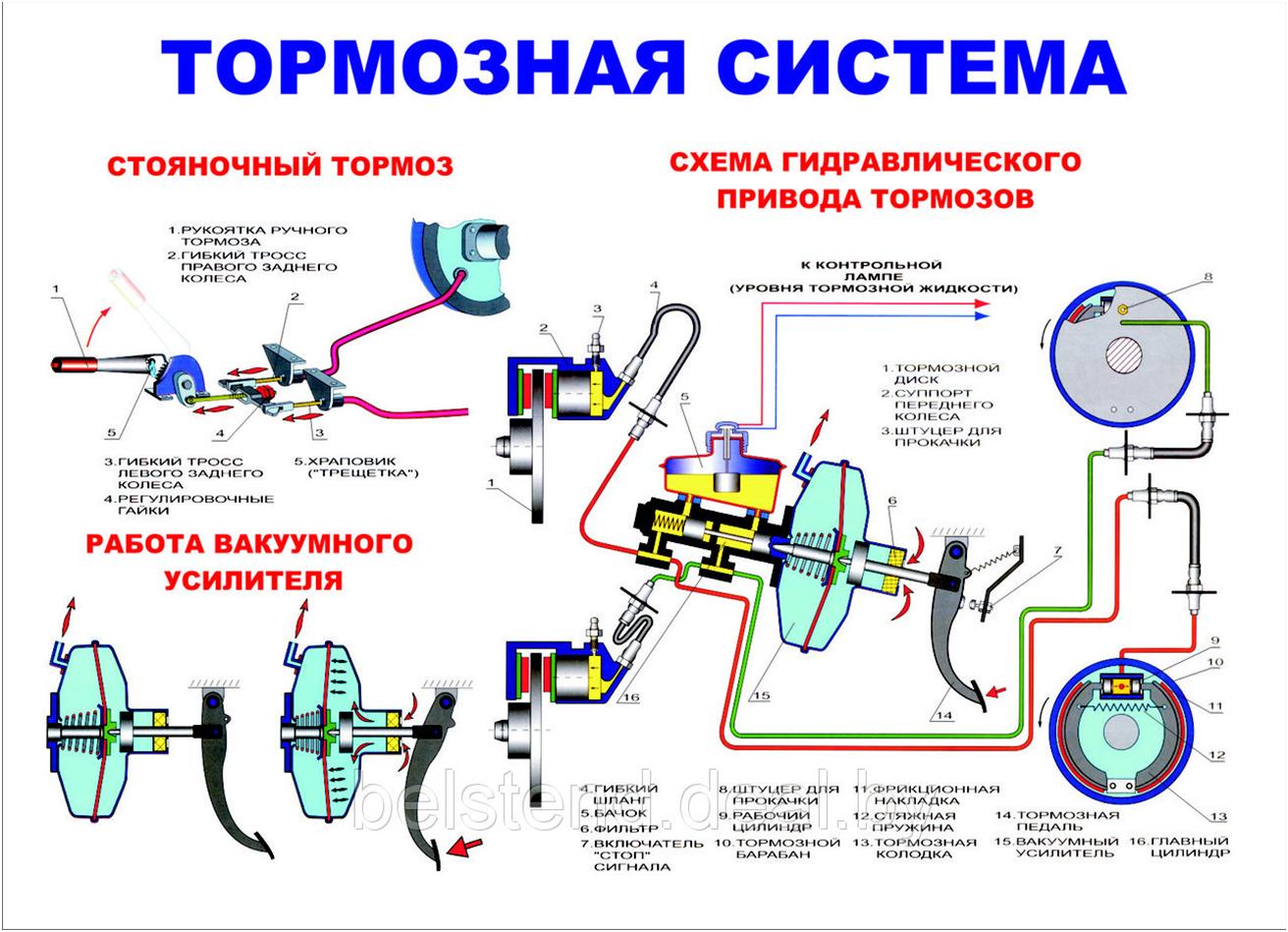

Работа вакуумного усилителя тормозов на бензиновых двигателях

Вакуумный усилитель использует разрежение, создаваемое во впускном коллекторе бензинового двигателя. Разница давлений между атмосферным воздухом и вакуумной камерой усилителя создает дополнительное усилие на штоке при нажатии педали тормоза.

Разрежение передается через вакуумный шланцер от впускного коллектора к обратному клапану усилителя. Этот клапан сохраняет вакуум при остановке двигателя, обеспечивая несколько эффективных торможений. Диафрагма внутри корпуса усилителя разделяет вакуумную и атмосферную камеры.

Принцип работы при торможении

- При нажатии педали толкатель перемещает следящий клапан.

- Следящий клапан открывает доступ атмосферного воздуха в вакуумную камеру.

- Разница давлений на диафрагме создает усилие, передаваемое на главный тормозной цилиндр.

- Сила на педали умножается в 3-5 раз за счет площади диафрагмы.

| Компонент | Функция при работе |

|---|---|

| Впускной коллектор | Источник разрежения (-0.7...-0.9 бар) |

| Обратный клапан | Сохраняет вакуум при заглушенном двигателе |

| Диафрагма | Преобразует перепад давления в механическое усилие |

| Следящий клапан | Регулирует поступление атмосферного воздуха |

Важно: При неработающем двигателе усилитель сохраняет остаточный вакуум, но для многократного торможения требуется запуск мотора. Неисправности проявляются тугим ходом педали и увеличением усилия для замедления.

Конструкция и функции суппорта с плавающей скобой

Суппорт с плавающей скобой (плавающего типа) состоит из двух ключевых компонентов: монолитного корпуса с рабочим цилиндром и направляющих пальцев, обеспечивающих поперечное перемещение скобы. Корпус жестко крепится к ступице или поворотному кулаку, а скоба может смещаться вдоль направляющих втулок под действием гидравлического давления.

При нажатии на педаль тормоза поршень в цилиндре выдвигается и прижимает внутреннюю колодку к диску. Одновременно реактивное усилие толкает корпус суппорта по направляющим в противоположную сторону, заставляя скобу подтягивать внешнюю колодку. Этот процесс обеспечивает синхронное двустороннее сжатие тормозного диска.

Ключевые преимущества

- Компактность: Требует меньше места по сравнению с фиксированными суппортами.

- Упрощенная конструкция: Меньшее количество поршней (обычно 1-2) снижает сложность и стоимость.

- Автоматическая компенсация износа: Саморегулирующиеся поршни поддерживают постоянный зазор колодок.

| Функция | Принцип реализации |

| Сжатие колодок | Гидравлическое давление + механическое смещение скобы |

| Возврат колодок | Уплотнительные кольца поршня и вибрации диска |

| Стабилизация | Пружинные шайбы на направляющих пальцах |

Критически важным элементом являются смазанные тефлоновые втулки на направляющих пальцах. Они минимизируют трение при скольжении скобы, предотвращая заклинивание. Неисправность этих компонентов приводит к неравномерному износу колодок и снижению эффективности торможения.

Процесс замедления через трение колодок о диски

При нажатии на педаль тормоза поршни суппорта прижимают фрикционные колодки к поверхности вращающегося тормозного диска с обеих сторон. Возникающая сила трения преобразует кинетическую энергию движения автомобиля в тепловую энергию.

Интенсивность замедления прямо пропорциональна силе сжатия колодок и коэффициенту трения фрикционного материала. Тепло, выделяющееся в зоне контакта, рассеивается через конструкцию диска и окружающий воздух, предотвращая перегрев системы.

Ключевые факторы эффективности

- Сила прижима: Определяется давлением в гидравлической системе и площадью поршней суппорта

- Фрикционные свойства: Состав колодок (органические, керамические, металлосодержащие) влияет на стабильность трения

- Площадь контакта: Размеры рабочей поверхности колодок и дисков

| Параметр | Влияние на торможение |

|---|---|

| Температура диска | Снижение трения при перегреве (эффект затухания) |

| Влажность поверхности | Временное падение эффективности до испарения воды |

По мере износа колодок автоматические компенсаторы поддерживают постоянный зазор между фрикционными накладками и диском, обеспечивая стабильность работы. Контроль толщины диска предотвращает деформацию от термонапряжений.

Экстренное торможение с ABS: предотвращение блокировки колёс

При экстренном торможении без ABS резкое нажатие педали приводит к блокировке колёс, вызывая неконтролируемое скольжение. Антиблокировочная система (ABS) постоянно контролирует скорость вращения каждого колеса с помощью датчиков. При обнаружении резкого замедления, сигнализирующего о начале блокировки, электронный блок управления (ЭБУ) мгновенно активирует гидравлический модулятор.

Модулятор циклически сбрасывает и восстанавливает давление тормозной жидкости в магистрали проблемного колеса. Этот процесс (15-20 циклов в секунду) поддерживает вращение колеса на грани блокировки, сохраняя управляемость. Водитель ощущает пульсацию педали тормоза – признак корректной работы ABS.

Ключевые преимущества ABS при экстренном торможении

- Сохранение управляемости: Возможность маневрировать во время торможения

- Сокращение тормозного пути: На большинстве покрытий (асфальт, бетон)

- Предотвращение заноса: Особенно критично при разном сцеплении колёс с дорогой

Для максимальной эффективности необходимо резко и полностью выжимать педаль тормоза, не ослабляя усилие. Система самостоятельно оптимизирует тормозное усилие на каждом колесе, адаптируясь к условиям сцепления.

| Режим торможения | Без ABS | С ABS |

|---|---|---|

| Управляемость | Потеряна при блокировке | Сохранена |

| Траектория | Неконтролируемое скольжение | Стабильное движение по вектору |

| Действия водителя | Требуется прерывистое торможение | Постоянное максимальное давление на педаль |

Назначение раздельных контуров для передних и задних колёс

Разделение тормозной системы на независимые контуры передней и задней осей служит ключевым механизмом обеспечения безопасности. При разгерметизации одного контура (например, из-за повреждения магистрали или утечки жидкости) второй сохраняет работоспособность, позволяя водителю замедлить автомобиль.

Такая конструкция минимизирует риск полной потери тормозов. Эффективность сохранившегося контура зависит от схемы разделения: в переднеприводных авто часто применяют диагональное разделение (переднее левое + заднее правое колесо и наоборот), что обеспечивает стабильность траектории даже при отказе одного контура.

Дополнительные преимущества раздельных контуров

- Баланс тормозных усилий: Позволяет индивидуально настраивать давление на передние (основные для замедления) и задние (вспомогательные) колёса, предотвращая блокировку осей.

- Адаптация к нагрузке: Регуляторы давления в заднем контуре автоматически снижают усилие при малом весе в багажнике, исключая занос.

- Упрощение ТО: Диагностика и ремонт проводятся поэтапно для каждого контура без полного отключения системы.

| Тип разделения контуров | Принцип работы | Преимущества |

|---|---|---|

| Параллельное (ось/ось) | Передние и задние колёса в отдельных контурах | Простота конструкции, предсказуемое поведение при отказе |

| Диагональное | Переднее левое + заднее правое колесо и наоборот | Сохранение курсовой устойчивости даже при отказе одного контура |

Важно: В современных авто раздельные контуры интегрированы с ABS и ESP, что усиливает контроль над торможением в критических ситуациях независимо от исправности конкретного контура.

Роль тормозной жидкости в передаче усилия

Тормозная жидкость служит несжимаемым рабочим телом в гидравлической тормозной системе. При нажатии на педаль тормоза усилие через главный тормозной цилиндр преобразуется в давление, которое мгновенно передается по магистралям ко всем колесным цилиндрам или суппортам.

Благодаря своей неспособности к сжатию под нагрузкой, жидкость обеспечивает точную и практически мгновенную передачу усилия без потерь энергии. Это гарантирует синхронное срабатывание тормозных механизмов на всех колесах автомобиля.

Ключевые требования к тормозным жидкостям

Для эффективной передачи усилия жидкость должна обладать строго определенными свойствами:

- Высокая температура кипения - предотвращает образование паровых пробок при нагреве

- Низкая вязкость - обеспечивает быстродействие системы в зимних условиях

- Стабильность характеристик - сохранение свойств в широком диапазоне температур

- Антикоррозийные присадки - защита металлических компонентов системы

Нарушение этих требований приводит к опасным последствиям: увеличение тормозного пути, неравномерному торможению или полному отказу тормозов.

Система стояночного тормоза с тросовым приводом

Основная функция стояночного тормоза (ручника) – обеспечение неподвижности автомобиля на стоянке, особенно на уклонах, и аварийное торможение при отказе основной гидравлической системы. В тросовом приводе усилие от рычага или педали передается к тормозным механизмам через систему гибких стальных тросов, заключенных в защитные оболочки.

Конструкция включает три ключевых компонента: орган управления (рычаг или педаль в салоне), регулируемый центральный трос, идущий от него, а также ответвления (боковые тросы), подключенные непосредственно к тормозным механизмам задних колес. Для компенсации изнона колодок и поддержания работоспособности предусмотрены регулировочные узлы.

Принцип работы и компоненты

При активации ручника (поднятии рычага или нажатии педали) происходит натяжение центрального троса. Это усилие передается через уравнитель – металлическую деталь, распределяющую усилие равномерно между правым и левым боковыми тросами. Боковые тросы воздействуют на исполнительные элементы тормозных механизмов:

- В барабанных тормозах: Трос через рычаг сводит тормозные колодки, прижимая их к барабану.

- В дисковых тормозах: Используются:

- Отдельные суппорты со встроенным винтовым механизмом (приводимым в действие рычагом от троса).

- Барабанный механизм внутри диска (диск-барабан).

Система включает механизмы автоматической или ручной регулировки для поддержания оптимального натяжения тросов при износе колодок. Типичные узлы регулировки:

| Тип регулировки | Расположение | Принцип действия |

|---|---|---|

| Автоматическая | В барабанном механизме | Самоподводящийся механизм при срабатывании ручника |

| Ручная (гайка) | Под автомобилем у уравнителя | Изменение длины центрального троса вращением контргайки |

К преимуществам тросового привода относят простоту конструкции и надежность. Недостатки – подверженность тросов закисанию или обрыву при коррозии/загрязнении, необходимость периодической регулировки из-за растяжения тросов и износа колодок. Для предотвращения заклинивания тросов их оболочки заполняют специальной смазкой.

Список источников

При подготовке статьи использовались специализированные технические издания, учебные пособия для автоспециалистов и официальные руководства ведущих автопроизводителей. Основной акцент сделан на современных стандартах конструкции и эксплуатационных требованиях к тормозным системам.

Ключевые источники включают нормативную документацию, инженерные справочники и материалы научно-исследовательских организаций в области автомобильной безопасности. Все данные прошли перекрестную проверку для обеспечения технической точности описаний.

Основные использованные материалы

- Гришкевич А.И. Автомобильные тормозные системы: теория и расчет

- Руководство по ремонту Volkswagen Golf Mk7 (официальное издание концерна VAG)

- Пехальский И.П. Устройство автомобилей: учебник для вузов

- Технический стандарт ГОСТ Р 41.13-2007 (Единообразные предписания по тормозным системам)

- Методическое пособие Bosch: Основы тормозных технологий

- Научная монография Раймпель Й. Шасси автомобиля: тормозные системы

- Сборник трудов НАМИ Актуальные проблемы безопасности транспортных средств