Устройство инжекторных топливных систем

Статья обновлена: 01.03.2026

Топливная система современного двигателя внутреннего сгорания представляет собой сложный комплекс узлов, отвечающих за своевременную и дозированную подачу горючего в цилиндры.

Инжекторные системы полностью вытеснили карбюраторные благодаря высокой точности дозирования топлива, оптимальному формированию топливовоздушной смеси и снижению вредных выбросов.

В основе работы инжекторной системы лежит электронное управление впрыском: контроллер анализирует параметры работы двигателя и определяет момент, продолжительность и интенсивность подачи топлива через форсунки.

Данная статья подробно рассматривает устройство, ключевые компоненты и принцип действия современных инжекторных систем подачи топлива.

Ключевые преимущества электронного впрыска топлива

Электронное управление обеспечивает точное дозирование топлива для каждого цилиндра в соответствии с текущими режимами работы двигателя. Датчики непрерывно передают данные о нагрузке, оборотах, температуре и составе выхлопных газов, позволяя мгновенно корректировать состав топливно-воздушной смеси.

Система адаптируется к изменяющимся условиям эксплуатации (высота над уровнем моря, качество топлива, износ компонентов) благодаря самообучающимся алгоритмам. Это гарантирует стабильную работу мотора при любых внешних факторах без ручной регулировки.

Основные выгоды технологии:

- Оптимизация расхода топлива – сокращение потребления на 15-20% по сравнению с карбюраторными системами за счёт отсутствия переобогащения смеси

- Повышение экологичности – снижение вредных выбросов (CO, CH, NOx) благодаря поддержанию стехиометрического состава смеси и корректной работе каталитического нейтрализатора

- Улучшение динамических характеристик – мгновенная реакция на педаль акселератора и стабильный крутящий момент во всём диапазоне оборотов

- Надёжный запуск двигателя – автоматическая коррекция подачи топлива при холодном пуске и прогреве

- Диагностируемость неисправностей – встроенная система самодиагностики (OBD) с сохранением кодов ошибок для упрощения ремонта

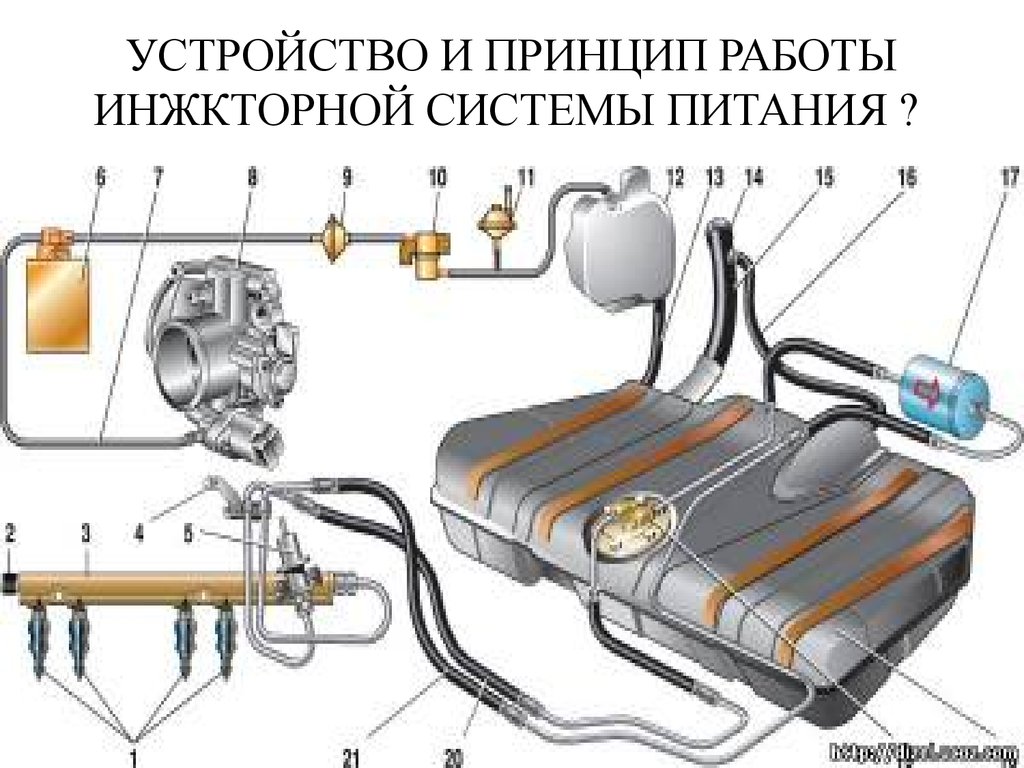

Базовый принцип работы инжекторной системы питания

Инжекторная система питания осуществляет подачу топлива в двигатель посредством принудительного впрыска под давлением через форсунки. Основная задача системы – обеспечить точное дозирование топлива и его равномерное распределение в соответствии с режимом работы двигателя. Контроль за процессом впрыска осуществляется электронным блоком управления (ЭБУ), который анализирует данные от датчиков.

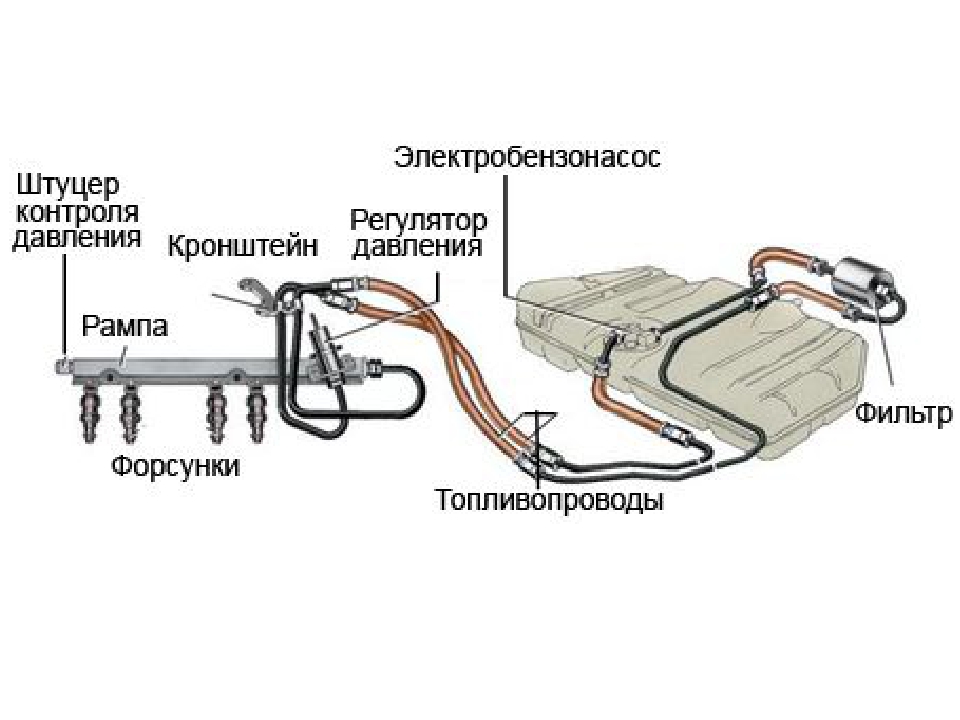

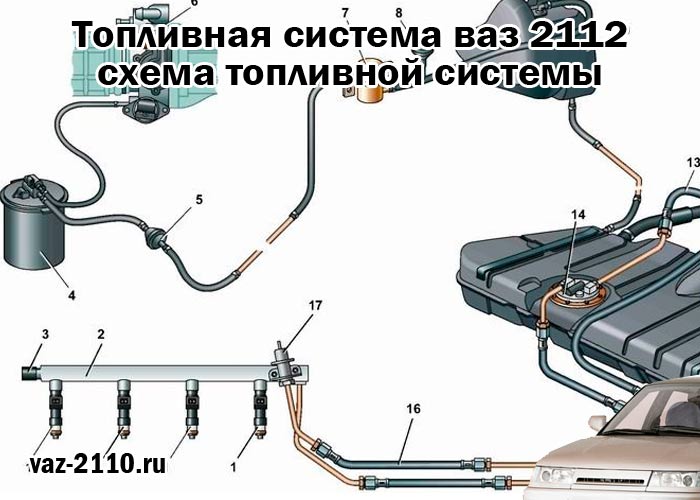

Принципиальное отличие от карбюраторных систем заключается в отсутствии разрежения во впускном тракте как основного фактора подачи топлива. Вместо этого топливо подается напрямую в воздушный поток под давлением, что обеспечивает более высокую точность формирования топливовоздушной смеси (ТВС). Ключевыми компонентами системы являются топливный насос, регулятор давления, топливная рампа (аккумулятор топлива), форсунки и электронный блок управления.

Последовательность работы

- Подача топлива: Насос создает давление в топливной магистрали, подавая бензин из бака через фильтр к топливной рампе.

- Регулирование давления: Регулятор поддерживает постоянное давление топлива в рампе относительно давления во впускном коллекторе, излишки возвращаются в бак.

- Расчет параметров впрыска: ЭБУ обрабатывает сигналы датчиков (оборотов коленвала, массового расхода воздуха, положения дроссельной заслонки, температуры ОЖ, лямбда-зонда) для определения оптимального количества топлива и момента впрыска.

- Управление форсунками: На основании расчетов ЭБУ подает электрические импульсы на электромагнитные клапаны форсунок. Длительность импульса определяет количество впрыскиваемого топлива.

- Формирование смеси: Форсунки распыляют топливо мелкодисперсным факелом во впускной коллектор (или непосредственно в цилиндр) для смешивания с воздухом.

- Коррекция смеси: Лямбда-зонд анализирует состав отработавших газов, передавая данные ЭБУ для динамической корректировки соотношения "воздух/топливо" до стехиометрического (~14.7:1).

Результатом работы системы является оптимизация процесса сгорания ТВС, что обеспечивает повышение мощности, снижение расхода топлива и токсичности выхлопа по сравнению с карбюраторными аналогами.

Основные компоненты инжекторной системы

Инжекторная система включает комплекс узлов, обеспечивающих подготовку, подачу и дозирование топлива в двигатель. Каждый элемент выполняет строго определённую функцию для точного управления процессом впрыска.

Ключевые компоненты взаимодействуют под контролем электронного блока управления, формируя топливовоздушную смесь с оптимальными параметрами. От их исправности зависят мощность, экономичность и экологические показатели двигателя.

- Топливный бак – резервуар для хранения горючего.

- Топливный насос – подаёт топливо под давлением из бака в магистраль (электрический тип расположен в баке или на раме).

- Топливный фильтр – очищает горючее от механических примесей перед попаданием в форсунки.

- Регулятор давления – поддерживает стабильное давление в топливной рампе, сбрасывая излишки в обратную магистраль.

- Топливная рампа – распределительный трубопровод, подающий горючее ко всем форсункам с равномерным напором.

- Форсунки – электромагнитные клапаны, впрыскивающие топливо во впускной коллектор или цилиндры по сигналу ЭБУ.

- Электронный блок управления (ЭБУ) – анализирует данные датчиков и управляет длительностью/моментом впрыска.

- Датчики:

- Датчик положения дроссельной заслонки (ДПДЗ)

- Датчик массового расхода воздуха (ДМРВ)

- Датчик температуры охлаждающей жидкости

- Лямбда-зонд (кислородный датчик)

- Датчик положения коленвала (ДПКВ)

Виды инжекторных систем по месту расположения форсунок

Инжекторные системы классифицируются по расположению топливных форсунок, что определяет способ подачи топлива в двигатель. Этот параметр влияет на точность дозирования, смесеобразование и общую эффективность работы силового агрегата.

Различают три основных типа систем, различающихся местом установки форсунок: центральный, распределенный и непосредственный впрыск. Каждая конфигурация имеет особенности конструкции и принципа действия.

Основные типы систем

- Центральный впрыск (моновпрыск):

Расположение: Одна форсунка установлена на впускном коллекторе вместо карбюратора.

Принцип работы: Топливо впрыскивается во впускной коллектор перед дроссельной заслонкой, затем смесь распределяется по цилиндрам. Управляется электронным блоком (ЭБУ). - Распределенный впрыск (многоточечный):

Расположение: Отдельные форсунки для каждого цилиндра, смонтированные на впускном коллекторе у впускных клапанов.

Принцип работы: Топливо впрыскивается непосредственно в зону впускного клапана каждого цилиндра. Бывает параллельным, попарно-параллельным или фазированным (последовательным). - Непосредственный впрыск (прямой):

Расположение: Форсунки встроены в головку блока цилиндров и впрыскивают топливо напрямую в камеру сгорания.

Принцип работы: Топливо подается под высоким давлением (до 300 бар) непосредственно в цилиндры, что позволяет реализовать послойное или гомогенное смесеобразование.

| Тип системы | Давление впрыска | Ключевые преимущества | Недостатки |

|---|---|---|---|

| Центральный | 0.7-1.5 бар | Простота, низкая стоимость | Неравномерное распределение смеси |

| Распределенный | 2.5-4 бар | Точная дозировка, стабильная работа | Нагар на впускных клапанах |

| Непосредственный | 50-300 бар | Максимальная топливная экономичность | Высокая сложность и стоимость |

Моновпрыск (центральный впрыск): особенности конструкции

Конструктивно моновпрыск представляет собой единую форсунку, установленную во впускном коллекторе вместо карбюратора. Ключевым элементом системы является дроссельный узел с интегрированным электромагнитным инжектором, который впрыскивает топливо непосредственно над дроссельной заслонкой. Топливная рампа здесь отсутствует – горючее подаётся к форсунке по магистрали под постоянным давлением, регулируемым механическим клапаном.

Управление осуществляется электронным блоком (ЭБУ), получающим данные от датчиков: положения дроссельной заслонки (ДПДЗ), температуры воздуха, детонации, коленчатого вала (ДПКВ) и лямбда-зонда. Форсунка выполняется с высокопроизводительным распылителем для обеспечения мелкодисперсного факела, охватывающего весь поток воздуха во впускном коллекторе. Корпус дроссельного узла включает каналы для подачи топлива и регулятора холостого хода.

Отличительные особенности конструкции

- Одноточечный впрыск: Топливо подаётся через единственную форсунку в центральную зону впускного тракта.

- Расположение: Инжектор монтируется над дроссельной заслонкой на месте карбюратора.

- Регулятор давления: Установлен в топливной магистрали (без рампы), поддерживает постоянное давление на входе в форсунку.

- Упрощённая топливоподача: Отсутствие индивидуальных топливных трубок к цилиндрам.

- Компактность: Все компоненты (форсунка, регулятор холостого хода, ДПДЗ) объединены в одном дроссельном узле.

Распределенный впрыск: многоточечная система подачи

Распределённый (многоточечный) впрыск топлива (Multi-Point Injection, MPI) характеризуется установкой индивидуальной форсунки для каждого цилиндра двигателя. Форсунки монтируются во впускном коллекторе непосредственно перед впускными клапанами. Система обеспечивает точную дозировку топлива для каждого цилиндра отдельно, синхронизируя впрыск с тактами работы двигателя.

Принцип работы основан на подаче топлива под давлением (2.5–5 бар) из топливной рампы к форсункам. Электронный блок управления (ЭБУ) рассчитывает момент открытия и длительность импульса для каждой форсунки на основе данных датчиков (положения коленвала, расхода воздуха, температуры, лямбда-зонда). Топливо впрыскивается во впускной тракт, смешивается с воздухом и поступает в камеру сгорания при открытии клапана.

Ключевые особенности и преимущества

- Точное дозирование: Коррекция подачи топлива под конкретный цилиндр с учётом неравномерности наполнения.

- Снижение потерь: Минимизация осаждения топлива на стенках коллектора (в сравнении с моновпрыском).

- Гибкость управления: Возможность реализации стратегий:

- Попарно-параллельный впрыск (одновременное срабатывание двух форсунок).

- Фазированный впрыск (индивидуальный импульс перед открытием клапана цилиндра).

Сравнение видов распределённого впрыска

| Тип впрыска | Принцип работы | Преимущества |

|---|---|---|

| Одновременный | Все форсунки срабатывают синхронно 1 раз за 2 оборота коленвала | Простота управления, низкая стоимость |

| Попарно-параллельный | Форсунки работают парами (1-4 и 2-3 цилиндры) | Снижение нагрузки на топливную систему |

| Фазированный (последовательный) | Каждая форсунка активируется перед тактом впуска своего цилиндра | Максимальная точность, экономичность и экологичность |

Основные компоненты системы включают: топливный насос, фильтр, регулятор давления, рампу форсунок, электромагнитные форсунки, ЭБУ и комплект датчиков. Регулятор давления поддерживает постоянный перепад между топливом и давлением во впускном коллекторе, обеспечивая стабильность подачи независимо от режима работы двигателя.

Непосредственный впрыск GDI: принцип работы

Система GDI (Gasoline Direct Injection) характеризуется подачей топлива напрямую в камеру сгорания каждого цилиндра под высоким давлением. Ключевыми компонентами являются ТНВД (топливный насос высокого давления), создающий давление до 200 бар, топливная рампа, электромагнитные или пьезоэлектрические форсунки с многоструйными распылителями, и ЭБУ, управляющий процессом на основе данных датчиков.

Форсунка впрыскивает бензин непосредственно в цилиндр в строго рассчитанный момент такта сжатия. Распыление происходит под углом, оптимизированным для конкретной конструкции камеры сгорания. Топливо смешивается с воздухом не во впускном тракте, а внутри цилиндра, что обеспечивает точный контроль над составом смеси и её распределением.

Режимы работы

| Режим | Принцип смесеобразования | Применение |

|---|---|---|

| Послойный | Впрыск на такте сжатия, обеднённая смесь концентрируется у свечи | Низкие/средние нагрузки |

| Стехиометрический | Впрыск на такте впуска, однородная смесь (λ=1) | Высокие нагрузки |

| Двухстадийный | Двойной впрыск: на впуске и сжатии | Холодный пуск, переходные режимы |

Ключевые особенности процесса:

- Давление впрыска в 5-10 раз выше, чем в системах распределённого впрыска

- Форсунка расположена в головке блока, сопло направлено в камеру сгорания

- Точное дозирование топлива синхронизировано с положением поршня

Преимущества:

- Повышение КПД за счёт охлаждения заряда при испарении топлива

- Снижение расхода топлива до 15-20% в режиме послойного смесеобразования

- Увеличение мощности на 5-10% благодаря улучшенному наполнению цилиндров

Критические требования: высокая чистота топлива, точность изготовления компонентов, сложность диагностики. Образование нагара на клапанах и форсунках – типичная проблема, требующая регулярного обслуживания.

Топливный бак: требования к емкости и вентиляции

Основные требования к топливному баку включают обеспечение достаточной вместительности для хранения запаса горючего, соответствующего заданному пробегу автомобиля. Конструкция должна учитывать свободное пространство кузова, минимизировать риски повреждения при ударах и исключать утечки при опрокидывании. Материалы (сталь, алюминий или пластик) подбираются с учетом стойкости к коррозии, химической агрессии топлива и температурным деформациям.

Герметичность корпуса – критичное условие для безопасности и экологии. При этом внутренний объем требует эффективной вентиляции для компенсации изменений давления, вызванных колебаниями температуры, заправкой или расходом топлива. Система вентиляции предотвращает деформацию стенок бака и регулирует испарение углеводородов.

Ключевые аспекты вентиляционной системы

Принцип работы: Пары топлива накапливаются в верхней части бака. При нагреве давление возрастает – избыток паров отводится через клапаны и адсорбер в атмосферу или во впускной коллектор двигателя. При охлаждении/расходе топлива открывается клапан забора воздуха для предотвращения вакуума.

- Сепаратор паров: Улавливает жидкое топливо, предотвращая его попадание в вентиляционные магистрали.

- Гравитационный клапан: Блокирует вылив топлива при опрокидывании автомобиля.

- Адсорбер (с угольным фильтром): Аккумулирует пары бензина при заглушенном двигателе и отдает их во впуск при работе мотора.

| Компонент | Функция |

|---|---|

| Предохранительный клапан | Сброс избыточного давления при критичном повышении температуры |

| Двухходовой клапан | Регулирует поступление воздуха при падении давления (вакууме) |

| Система EVAP (улавливания паров) | Обеспечивает экологическую безопасность, минимизируя выбросы углеводородов |

Экологические нормы (например, Евро-5/6) обязывают применять замкнутые системы вентиляции с адсорберами. Неисправности вентиляции приводят к деформации бака, затрудненному пуску двигателя, повышению расхода топлива и превышению допустимых выбросов.

Топливный насос: типы конструкции и расположение

В инжекторных системах топливный насос обеспечивает непрерывную подачу горючего под высоким давлением к форсункам. Его стабильная работа напрямую влияет на точность дозировки топлива, эффективность сгорания и общую производительность двигателя.

Конструктивно насосы делятся на два основных типа. Модульные насосы объединяют электродвигатель, фильтр грубой очистки и датчик уровня топлива в едином корпусе. Моноблочные (неразборные) насосы имеют герметичную конструкцию без обслуживаемых компонентов.

Типы топливных насосов по принципу действия

- Роликовые: Сжимают топливо вращающимся ротором с подвижными роликами. Отличаются высокой производительностью.

- Шестерёнчатые: Используют зацепление внешней и внутренней шестерён. Создают стабильное давление с низким уровнем шума.

- Турбинные: Приводят топливо в движение лопастями крыльчатки. Обладают компактными размерами и устойчивостью к загрязнениям.

| Тип насоса | Рабочее давление (бар) | Преимущества |

|---|---|---|

| Роликовый | 3-6 | Высокая производительность |

| Шестерёнчатый | 4-7 | Низкий шум, стабильность |

| Турбинный | 3-5 | Компактность, долговечность |

В современных автомобилях применяется электрическая схема питания насоса. При повороте ключа зажигания блок управления активирует реле насоса на 2-3 секунды для предварительного создания давления в рампе.

- Расположение в топливном баке (погружное): Наиболее распространённый вариант. Насос охлаждается топливом, снижается риск образования паровых пробок.

- Внешнее расположение: Устанавливается на раме автомобиля или двигателе. Требует дополнительных охлаждающих конструкций и шумоподавления.

Электробензонасос: принцип действия и параметры давления

Электробензонасос обеспечивает принудительную подачу топлива из бака к топливной рампе инжекторной системы. Его работа начинается при включении зажигания до запуска двигателя, создавая необходимое давление в магистрали. Насос размещается непосредственно в топливном баке или на линии подачи, что способствует его охлаждению топливом и снижению риска образования паровых пробок.

Основной принцип действия основан на преобразовании электрической энергии в механическое вращение ротора двигателя насоса. Вращение передается на рабочее колесо (в роликовых или шестеренчатых насосах) или создает вихревой поток (в турбинных моделях), что создает разряжение на впуске и нагнетает топливо под давлением на выходе. Топливо проходит через встроенный фильтр грубой очистки и обратный клапан, предотвращающий слив из магистрали после остановки двигателя.

Ключевые параметры давления

Давление, создаваемое электробензонасосом, является критически важным для точного дозирования топлива форсунками. Некорректные значения приводят к нарушениям смесеобразования:

- Номинальный диапазон: для большинства бензиновых систем составляет 2.5–6.0 бар (зависит от конструкции двигателя и типа впрыска).

- Минимальное рабочее давление: обычно не ниже 2.2–2.5 бар для поддержания стабильной работы форсунок.

- Производительность: измеряется в литрах в час (л/ч) и должна превышать максимальный расход двигателя на 20–30% для компенсации износа и пиковых нагрузок.

Факторы, влияющие на давление:

- Напряжение питания (12V): снижение напряжения уменьшает производительность насоса.

- Состояние топливного фильтра: засорение вызывает рост нагрузки и падение давления.

- Исправность регулятора давления (на рампе или в баке): его неполадки нарушают баланс системы.

- Целостность магистралей и соединений: утечки топлива снижают давление.

| Тип насоса | Типовое давление (бар) | Особенности |

|---|---|---|

| Роликовый | 3.0–5.0 | Высокая шумность, применяется реже |

| Турбинный | 3.5–6.0 | Низкий шум, высокая износостойкость |

| Шестеренчатый | 4.0–6.5 | Высокая точность, для прямого впрыска |

Контроль давления осуществляется манометром через специальный штуцер на топливной рампе. Отклонение от нормы (>±0.3 бар) требует диагностики насоса, регулятора, фильтра или проводки. Признаки неисправности: затрудненный пуск, провалы мощности, повышенный расход топлива.

Топливные магистрали: требования к прочности и безопасности

Топливные магистрали обязаны выдерживать высокое рабочее давление, достигающее 3–7 бар в распределённом впрыске и до 200–350 бар в системах непосредственного впрыска (GDI/DI). Проектная прочность рассчитывается с трёхкратным запасом относительно максимального давления в системе для исключения разрывов при гидроударах или температурных расширениях топлива. Конструкция должна гасить вибрации двигателя и кузова, предотвращая усталостные трещины в местах креплений и изгибов.

Безопасность обеспечивается абсолютной герметичностью соединений и коррозионной стойкостью материалов. Обязательно применение бензостойких уплотнителей (фторкаучук, Viton) и защитных экранов в зонах риска механических повреждений. Магистрали прокладываются вдали от нагретых элементов выпускной системы и подвижных деталей трансмиссии. Для быстрого аварийного сброса давления используются предохранительные клапаны в топливной рампе.

Ключевые требования к материалам и конструкции

- Материалы труб:

- Нержавеющая сталь AISI 304/316 – для высоконапорных систем DI

- Алюминиевые сплавы с анодным покрытием – легкость, теплоотвод

- Многослойный нейлон PA12 с антистатиком – гибкость, стойкость к этанолу

- Технологические стандарты:

- SAE J2044 – испытания на импульсное давление

- ISO 14097 – стойкость к био-топливам

- FMVSS 301 – краш-тесты на целостность

| Тип соединения | Контроль герметичности | Допустимая утечка |

|---|---|---|

| Фланцевое (O-ring) | Гелиевый течеискатель | ≤ 10-6 мбар·л/с |

| Быстроразъёмное (Quick-connect) | Вакуумный декомпрессионный тест | 0 мл/мин (визуально сухо) |

Важно: Все магистрали оснащаются дренажными каналами в низших точках для слива конденсата и диагностики примесей. После сборки проводится обязательное испытание керосином под давлением 1.5Pраб в течение 30 минут.

Топливный фильтр тонкой очистки

Фильтр тонкой очистки является завершающим барьером перед поступлением топлива в форсунки инжекторной системы. Он задерживает микрочастицы размером 5-10 микрон (пыль, ржавчину, смолистые отложения), которые проникают через фильтр грубой очистки или образуются в топливном баке. Располагается в моторном отсеке либо под днищем автомобиля на линии подачи топлива к топливной рампе.

Конструктивно представляет собой герметичный металлический или пластиковый корпус с фильтрующим элементом из специальной бумаги, синтетического войлока или керамики. Входной и выходной штуцеры обеспечивают циркуляцию топлива через фильтр. Современные модели оснащаются датчиками давления и клапаном противотока для предотвращения слива топлива при остановке двигателя.

Принцип работы и эксплуатация

Топливо под давлением топливного насоса проходит через пористый материал фильтра, где происходит окончательная очистка от абразивных включений. Загрязнения оседают в корпусе, а чистое топливо поступает в топливную рампу. Критичные последствия загрязнения:

- Закупорка калиброванных отверстий форсунок

- Нарушение формы топливного факела

- Абразивный износ плунжерных пар ТНВД

Регламент замены: каждые 15 000 - 30 000 км пробега в зависимости от:

- Качества используемого топлива

- Конструкции фильтра (разборный/неразборный)

- Рекомендаций производителя авто

| Признаки загрязнения | Последствия для двигателя |

| Падение мощности на высоких оборотах | Нарушение смесеобразования |

| Рывки при разгоне | Повышенный расход топлива |

| Затрудненный пуск | Нестабильная работа на холостом ходу |

Важно: Использование неоригинальных фильтров с пониженной фильтрующей способностью приводит к ускоренному износу элементов топливной аппаратуры. При замене обязательна установка уплотнительных колец без перекосов для исключения утечек топлива под давлением.

Регулятор давления топлива: назначение и типы

Регулятор давления топлива обеспечивает стабильное давление в топливной рампе инжекторной системы независимо от режима работы двигателя. Он компенсирует колебания нагрузки и вакуума во впускном коллекторе, поддерживая постоянный перепад давления на форсунках.

Корректное давление гарантирует точное дозирование топлива при любых оборотах и нагрузке. Регулятор сбрасывает излишки топлива обратно в бак через возвратную магистраль, предотвращая переобогащение смеси и защищая систему от избыточного давления.

Основные типы регуляторов давления

- Механические: Используют вакуумную мембрану, соединённую с впускным коллектором. При повышении вакуума (низкие нагрузки) давление в рампе снижается, при уменьшении вакуума (высокие нагрузки) – повышается.

- Электронные (безвозвратные): Интегрированы в топливный модуль бака. Управляются ЭБУ двигателя через отдельный клапан, не имеют обратной магистрали. Давление регулируется изменением скорости топливного насоса.

- Регуляторы с фиксированным давлением: Поддерживают постоянное давление без компенсации вакуума. Применяются в системах с датчиком давления и программной коррекцией впрыска ЭБУ.

| Тип регулятора | Принцип регулирования | Особенности |

|---|---|---|

| Механический | Вакуумный диафрагменный клапан | Требует обратной магистрали, зависимость от вакуума |

| Электронный | Управление насосом ЭБУ | Отсутствует обратная магистраль, точное регулирование |

Топливная рампа: конструкция и функции

Топливная рампа (топливный коллектор) представляет собой полую трубчатую конструкцию, предназначенную для равномерного распределения топлива под высоким давлением к форсункам всех цилиндров двигателя. Она служит промежуточным резервуаром-аккумулятором между топливным насосом высокого давления и инжекторами, обеспечивая их стабильную работу.

Конструктивно рампа включает входной штуцер для подачи топлива от насоса, каналы для подключения форсунок (по количеству цилиндров), сливную магистраль или клапан для сброса излишков топлива в обратку, а также монтажные крепления. На корпусе часто интегрирован датчик давления топлива (на некоторых моделях – регулятор давления).

Ключевые функции топливной рампы

- Равномерное распределение топлива: Гарантирует идентичное давление горючего у каждой форсунки.

- Стабилизация давления: Сглаживает пульсации от ТНВД благодаря своему объему.

- Аккумулирование топлива: Создает запас горючего для мгновенной подачи при резком открытии форсунок.

- Интеграция датчиков/клапанов: Обеспечивает монтаж компонентов для контроля и регулировки давления.

- Механическая фиксация форсунок: Жестко удерживает инжекторы в заданном положении.

| Конструктивный элемент | Назначение |

| Магистральная труба | Основной канал для накопления и транспортировки топлива |

| Порты для форсунок | Точки подключения инжекторов (с уплотнительными кольцами) |

| Входной штуцер | Прием топлива от ТНВД |

| Датчик давления | Мониторинг давления для корректировки работы системы ЭБУ |

| Регулятор давления/клапан сброса | Поддержание заданного давления в контуре (при механическом регулировании) |

Принцип работы основан на заполнении рампы топливом под постоянным высоким давлением (от 2 до 20 МПа в зависимости от системы). При открытии форсунки по команде ЭБУ топливо впрыскивается непосредственно во впускной коллектор или цилиндр, а давление мгновенно восстанавливается за счет объема рампы и работы ТНВД.

Соленоидные топливные форсунки

Соленоидные топливные форсунки представляют собой электромеханические устройства, управляющие подачей топлива во впускной тракт или непосредственно в цилиндры двигателя. Их работа основана на взаимодействии электромагнитной катушки и игольчатого клапана, регулирующего открытие топливного канала.

Принцип функционирования основан на преобразовании электрических импульсов от блока управления двигателем (ЭБУ) в механическое движение запорного элемента. Длительность импульса определяет продолжительность открытия форсунки и, соответственно, количество впрыскиваемого топлива.

Конструкция и ключевые компоненты

- Электромагнитная катушка – создаёт магнитное поле при подаче напряжения.

- Якорь соленоида – подвижный элемент, соединённый с иглой клапана.

- Запорная игла с уплотнительным конусом – перекрывает топливный канал в закрытом состоянии.

- Распылитель – формирует топливный факел за счёт калиброванных отверстий.

- Фильтр тонкой очистки – защищает сопло от загрязнений.

Принцип работы

- ЭБУ подаёт электрический импульс на катушку соленоида.

- Возникающее магнитное поле втягивает якорь, преодолевая усилие пружины.

- Игла клапана поднимается, открывая путь топливу под давлением.

- Топливо проходит через распылитель, образуя мелкодисперсную аэрозоль.

- При прекращении импульса пружина возвращает иглу в закрытое положение.

Характеристики управления

| Параметр | Влияние на систему |

| Длительность импульса | Определяет объём подаваемого топлива |

| Частота срабатывания | Синхронизируется с фазами ГРМ |

| Форма факела распыла | Зависит от конструкции распылителя |

Ключевые преимущества включают высокую точность дозирования, минимальную инерционность срабатывания и адаптивность к изменяющимся режимам работы двигателя. Основные ограничения связаны с зависимостью производительности от давления топлива и требовательностью к чистоте горючего.

Пьезоэлектрические топливные форсунки

Принцип работы основан на использовании пьезоэлектрического эффекта: при подаче электрического напряжения на многослойный пьезокерамический элемент происходит его мгновенное удлинение. Это движение передаётся через толкатель на иглу распылителя, открывающую сопловые отверстия для впрыска топлива. Скорость срабатывания в 3-4 раза выше, чем у электромагнитных форсунок, что обеспечивает многократный впрыск за один такт.

Конструкция включает пьезоэлектрический модуль, гидрокомпенсатор (передаёт усилие и компенсирует тепловое расширение), переключающий клапан и иглу распылителя. Гидрокомпенсатор заполнен топливом, поддерживающим постоянное давление на иглу в закрытом состоянии. При активации пьезоэлемент открывает переключающий клапан, сбрасывая давление над иглой – разница сил поднимает её для впрыска.

Ключевые преимущества

- Скорость срабатывания: До 0.1 мс (против 0.3-0.5 мс у электромагнитных)

- Точность дозировки: Минимальная порция топлива – менее 1 мм³

- Многократный впрыск: До 7-9 микродоз за цикл

- Снижение шума и выбросов: Благодаря предварительному и основному впрыску

| Параметр | Пьезоэлектрические | Электромагнитные |

|---|---|---|

| Частота срабатывания | До 3000 Гц | До 1000 Гц |

| Время отклика | ~0.1 мс | ~0.3-0.5 мс |

| Количество впрысков/такт | 5-9 | 2-3 |

Применяются преимущественно в дизельных системах Common Rail высокого давления (до 2500 бар). Позволяют реализовать стратегии впрыска: предварительный, основной и дополнительный, что критично для снижения NOx и сажи. Недостатки – высокая стоимость и чувствительность к загрязнению топлива.

Принцип электромагнитного управления форсунками

Электромагнитное управление форсункой основано на преобразовании электрического сигнала от электронного блока управления (ЭБУ) в механическое движение иглы. При подаче напряжения на обмотку соленоида возникает магнитное поле, которое преодолевает усилие возвратной пружины и втягивает якорь. Это движение поднимает запорную иглу, открывая канал для подачи топлива под давлением в распылитель.

Длительность импульса напряжения определяет период открытия форсунки, регулируя количество впрыскиваемого топлива. При прекращении подачи тока магнитное поле исчезает, и пружина возвращает якорь с иглой в исходное положение, герметично перекрывая топливный канал. Быстродействие электромагнита обеспечивает точное дозирование и синхронизацию впрыска с тактами работы двигателя.

Ключевые компоненты системы:

- Соленоидная катушка с магнитопроводом

- Подвижный якорь

- Запорная игла с уплотнительным конусом

- Возвратная пружина

- Фильтр тонкой очистки топлива

Последовательность цикла работы:

- ЭБУ вычисляет требуемое количество топлива на основе данных датчиков

- Формируется управляющий импульс заданной длительности

- Напряжение подается на обмотку соленоида

- Магнитное поле смещает якорь, преодолевая сопротивление пружины

- Игла открывает топливный канал на расчетное время

- После прекращения импульса пружина возвращает иглу в закрытое положение

Критические параметры управления:

| Параметр | Типовые значения | Влияние на работу |

|---|---|---|

| Амплитуда напряжения | 12 В | Определяет скорость срабатывания |

| Длительность импульса | 1-20 мс | Регулирует количество топлива |

| Сопротивление обмотки | 12-16 Ом | Влияет на ток управления и нагрев |

| Давление топлива | 3.0-4.0 бар | Обеспечивает стабильность факела распыла |

Форсунки непосредственного впрыска: отличия от распределенного

Форсунки непосредственного впрыска (GDI - Gasoline Direct Injection) являются ключевым компонентом современных инжекторных систем, где бензин впрыскивается напрямую в камеру сгорания каждого цилиндра двигателя. Это принципиально отличает их от систем распределенного впрыска (MPI - Multi-Point Injection), где впрыск топлива происходит во впускной коллектор перед впускными клапанами.

Такое расположение форсунок GDI в самом цилиндре накладывает особые требования к их конструкции, материалам и рабочим характеристикам. Они функционируют в экстремальных условиях высокого давления, температуры и механических нагрузок, характерных для камеры сгорания.

Основные отличия от форсунок распределенного впрыска

Форсунки GDI кардинально отличаются от форсунок MPI по нескольким критически важным параметрам:

| Параметр | Форсунка GDI (Непосредственный впрыск) | Форсунка MPI (Распределенный впрыск) |

|---|---|---|

| Расположение | Устанавливаются непосредственно в головке блока цилиндров, сопло выходит в камеру сгорания. | Устанавливаются во впускном коллекторе, перед впускным клапаном каждого цилиндра. |

| Рабочее давление | Очень высокое, от 50 до 350 бар (обычно 100-200 бар). Требует специального ТНВД. | Относительно низкое, 3-4 бар (иногда до 5-6 бар). Давление создается электробензонасосом в баке. |

| Конструкция распылителя | Сложная, с множеством микроотверстий для формирования специфического факела распыла (конус, веер), необходимого для смесеобразования в цилиндре. | Проще, часто с одним или несколькими отверстиями. Форма факела менее критична. |

| Требования к материалам и уплотнениям | Высокие требования к термостойкости и механической прочности. Сложные уплотнения для работы под высоким давлением в горячей зоне. | Требования к термостойкости и прочности существенно ниже. |

Особенности работы форсунок GDI:

- Прецизионность впрыска: Требуется высочайшая точность дозирования и управления моментом впрыска из-за работы под высоким давлением и необходимости формирования специфической смеси.

- Многорежимный впрыск: Способны выполнять несколько впрысков за цикл (например, небольшой впрыск на такте впуска для гомогенизации смеси и основной - на такте сжатия для послойного смесеобразования).

- Формирование смеси: Непосредственно влияют на тип смесеобразования (послойное, стехиометрическое гомогенное, обедненное гомогенное) в камере сгорания.

- Склонность к отложениям: Работа в условиях высоких температур и давления делает их более подверженными образованию нагара на распылителе.

Датчик массового расхода воздуха

Датчик массового расхода воздуха (ДМРВ) измеряет объём и плотность всасываемого двигателем воздуха. Располагается между воздушным фильтром и дроссельной заслонкой во впускном тракте. Точные данные о количестве поступающего воздуха критичны для электронного блока управления (ЭБУ) двигателем.

На основе сигнала ДМРВ ЭБУ рассчитывает оптимальное количество топлива для впрыска, обеспечивая стехиометрическое соотношение топливно-воздушной смеси (14.7:1 для бензина). Это напрямую влияет на мощность, экономичность, экологичность и стабильность работы двигателя.

Принцип работы и типы датчиков

Наибольшее распространение получили два типа ДМРВ:

- Проволочные (нитиевые): Используют нагретую платиновую нить. Проходящий воздух охлаждает нить, а электроника вычисляет массу воздуха по току, необходимому для поддержания её температуры.

- Плёночные (креммиевые): Применяют нагревательный резистор и терморезисторы на кремниевой пластине. Разница температур между терморезисторами (один обдувается воздухом, другой – нет) пропорциональна массе воздушного потока.

Ключевые выходные параметры: Аналоговый сигнал (напряжение 0-5В) или цифровой сигнал (частота импульсов), изменяющиеся в зависимости от массы проходящего воздуха.

| Параметр | Проволочный ДМРВ | Плёночный ДМРВ |

|---|---|---|

| Чувствительный элемент | Платиновая нить | Кремниевая пластина с резисторами |

| Устойчивость к загрязнению | Требует периодической очистки | Выше, благодаря защитному покрытию |

| Скорость реакции | Очень высокая | Высокая |

Неисправности ДМРВ (загрязнение, обрыв цепи) приводят к:

- Повышенному расходу топлива.

- Неустойчивой работе на холостом ходу.

- Падению мощности двигателя.

- Ошибкам в памяти ЭБУ (например, P0100-P0104).

Датчик положения дроссельной заслонки

Датчик положения дроссельной заслонки (ДПДЗ) – потенциометрический или бесконтактный элемент, закреплённый на оси дроссельного узла. Он непрерывно измеряет угол отклонения заслонки и передаёт сигнал в электронный блок управления двигателем (ЭБУ). Данные о текущем положении критически важны для расчёта оптимального состава топливно-воздушной смеси и момента зажигания.

Принцип работы основан на изменении выходного напряжения пропорционально углу открытия. В трёхвыводных потенциометрических датчиках при движении заслонки перемещается подвижный контакт по резистивному слою, что изменяет сопротивление цепи. Бесконтактные (магниторезистивные или Холла) варианты фиксируют магнитное поле вращающегося элемента, исключая механический износ.

Функции и взаимодействие с ЭБУ

ЭБУ анализирует сигнал ДПДЗ для определения:

- Режима работы двигателя: холостой ход, частичная или полная нагрузка.

- Динамики нажатия педали газа: резкое ускорение или плавное движение.

- Необходимости коррекции топливоподачи: например, обогащение смеси при разгоне.

Типы датчиков

| Тип | Принцип действия | Преимущества | Недостатки |

|---|---|---|---|

| Потенциометрический | Механический контакт с резистивной дорожкой | Низкая стоимость, простота конструкции | Износ дорожки, искажение сигнала |

| Бесконтактный | Измерение магнитного поля (Холл/магниторезистивный) | Высокая надёжность, отсутствие износа | Сложная электроника, высокая цена |

Характерные неисправности

При выходе ДПДЗ из строя возникают:

- Неустойчивая работа на холостом ходу (плавание оборотов).

- Рывки при разгоне или потеря мощности.

- Самопроизвольное увеличение/снижение оборотов.

- Загорание индикатора Check Engine с ошибками P0120-P0124.

Датчики температуры охлаждающей жидкости и воздуха

Датчик температуры охлаждающей жидкости (ДТОЖ) устанавливается в головке блока цилиндров, термостате или патрубках системы охлаждения. Он непрерывно измеряет температуру антифриза, что позволяет электронному блоку управления (ЭБУ) оценить тепловое состояние двигателя. Данные используются для коррекции топливоподачи, управления оборотами холостого хода, регулировки угла опережения зажигания и активации вентилятора радиатора.

Датчик температуры всасываемого воздуха (ДТВВ) монтируется во впускном тракте после воздушного фильтра. Его задача – фиксировать температуру поступающего в двигатель воздуха. Поскольку плотность воздуха зависит от температуры, эти показания критически важны для точного расчёта массы воздуха при формировании топливовоздушной смеси. Оба датчика работают на основе терморезисторов с отрицательным температурным коэффициентом: сопротивление уменьшается при росте температуры.

Функциональное взаимодействие с ЭБУ

| Параметр | Датчик охлаждающей жидкости | Датчик всасываемого воздуха |

|---|---|---|

| Основное влияние | Коррекция смеси при прогреве, управление ХХ | Расчёт плотности воздуха для стехиометрии |

| Критические режимы | Пуск холодного двигателя, перегрев | Горячий рестарт, изменение погодных условий |

| Симптомы неисправности | Провалы холостого хода, детонация, сложный пуск | Повышенный расход топлива, потеря мощности |

Принцип преобразования сигнала одинаков для обоих датчиков: ЭБУ подаёт опорное напряжение (обычно 5В) на резистор, сопротивление которого меняется с температурой. Падение напряжения анализируется контроллером и конвертируется в цифровое значение температуры. Например, при -40°C сопротивление достигает 100 кОм, а при +130°C падает до 70-100 Ом.

Отказ любого из датчиков активирует аварийный режим: ЭБУ использует фиксированные значения из памяти, что приводит к повышенному расходу топлива и неоптимальной работе двигателя. Параметры с обоих сенсоров также применяются для динамической коррекции момента зажигания и управления системой рециркуляции отработавших газов (EGR).

Датчик положения коленвала: синхронизация впрыска

Датчик положения коленчатого вала (ДПКВ) служит основным источником информации для синхронизации работы топливных форсунок. Он непрерывно отслеживает угловое положение коленвала и частоту его вращения, передавая эти данные в электронный блок управления (ЭБУ) двигателем. Без корректного сигнала ДПКВ система впрыска не сможет определить момент открытия форсунок, что приведет к невозможности запуска или серьезным нарушениям работы двигателя.

Синхронизация впрыска основана на распознавании ЭБУ специальной метки на задающем диске коленвала (обычно это пропуск 1-2 зубьев). При прохождении этой метки мимо датчика формируется опорный импульс, по которому блок управления определяет верхнюю мертвую точку (ВМТ) первого цилиндра. На основе этого ориентира и количества зубьев между импульсами ЭБУ рассчитывает точный момент впрыска для каждого цилиндра в соответствии с порядком их работы.

Ключевые аспекты работы ДПКВ

- Типы датчиков:

- Индуктивные (генерируют сигнал за счет электромагнитной индукции при прохождении зубьев мимо катушки)

- На эффекте Холла (выдают цифровой сигнал при изменении магнитного поля)

- Задающий диск: зубчатое колесо с 30-60 зубьями и одной пропущенной парой (реперная метка)

- Расчет параметров:

- Определение ВМТ 1-го цилиндра по пропуску зубьев

- Расчет скорости вращения по частоте импульсов

- Формирование сигналов управления форсунками с учетом угла опережения впрыска

- Точность синхронизации: погрешность позиционирования не должна превышать 0.5° угла поворота коленвала

Лямбда-зонд: контроль состава топливной смеси

Лямбда-зонд (кислородный датчик) устанавливается в выпускном коллекторе двигателя и анализирует содержание свободного кислорода в отработавших газах. На основе этих данных электронный блок управления (ЭБУ) двигателя вычисляет коэффициент избытка воздуха (λ) в топливовоздушной смеси. Идеальное стехиометрическое соотношение (λ=1) соответствует 14.7 частям воздуха к 1 части бензина для полного сгорания.

Датчик генерирует сигнал напряжения (0.1–0.9 В), где низкое значение указывает на "бедную" смесь (избыток кислорода), а высокое – на "богатую" (недостаток кислорода). ЭБУ корректирует длительность впрыска форсунок в реальном времени, поддерживая λ≈1 для минимизации вредных выбросов и обеспечения стабильной работы каталитического нейтрализатора.

Ключевые аспекты работы

Типы датчиков:

- Циркониевые (наиболее распространены): Используют разницу концентрации кислорода между выхлопными газами и атмосферой для создания напряжения.

- Титановые: Изменяют сопротивление в зависимости от содержания кислорода.

- Широкополосные: Точнее анализируют смесь в широком диапазоне (λ=0.7–4.0).

Влияние на систему:

- Корректировка топливоподачи каждые 50-100 мс.

- Обеспечение эффективной работы катализатора (требует λ≈1).

- Снижение выбросов CO, CH и NOx.

| Сигнал лямбда-зонда | Состояние смеси | Действие ЭБУ |

|---|---|---|

| < 0.45 В | Бедная (O2 избыток) | Увеличивает время впрыска |

| > 0.45 В | Богатая (O2 недостаток) | Уменьшает время впрыска |

Особенности: Прогревается до 300–400°C для начала работы, современные датчики оснащаются нагревательными элементами. Выход из строя приводит к повышенному расходу топлива, ошибкам двигателя и росту токсичности выхлопа.

Блок управления двигателем: мозг системы впрыска

Электронный блок управления (ЭБУ) непрерывно обрабатывает данные от многочисленных датчиков двигателя. Он анализирует параметры в реальном времени: положение дроссельной заслонки, массовый расход воздуха, температуру охлаждающей жидкости и впускного воздуха, содержание кислорода в выхлопных газах, детонацию и положение коленчатого/распределительного валов. На основе этих показателей ЭБУ вычисляет оптимальное количество топлива и момент его впрыска для текущих условий работы двигателя.

Основная задача ЭБУ – обеспечение стехиометрического состава топливно-воздушной смеси (14.7:1 для бензина) для эффективного сгорания и минимизации вредных выбросов. Для этого он динамически корректирует длительность импульса открытия форсунок (время впрыска), управляет топливным насосом, регулирует давление в топливной рампе (в системах с обратной связью) и контролирует работу системы рециркуляции отработавших газов (EGR). При отклонении параметров от нормы ЭБУ регистрирует ошибки и активирует аварийный режим для защиты двигателя.

Ключевые функции ЭБУ в системе впрыска

- Расчёт топливоподачи: Определение необходимого объёма топлива на основе нагрузки, оборотов и температурных условий.

- Синхронизация впрыска: Координация момента открытия форсунок относительно положения поршней и клапанов.

- Коррекция смеси: Адаптация состава ТВС по сигналам лямбда-зонда (кислородного датчика).

- Управление фазой впрыска: Выбор стратегии (одновременный, попарно-параллельный, последовательный впрыск).

- Компенсация параметров: Учёт износа форсунок, изменения давления топлива и качества горючего.

| Входные данные (Датчики) | Управляемые компоненты |

|---|---|

| Датчик массового расхода воздуха (ДМРВ) | Топливные форсунки |

| Датчик положения дроссельной заслонки (ДПДЗ) | Топливный насос |

| Датчики температуры (воздуха, ОЖ) | Клапан регулировки давления (если есть) |

| Датчик кислорода (лямбда-зонд) | Система EGR |

| Датчик детонации | Система диагностики (CHECK ENGINE) |

| Датчики положения валов (ДПКВ, ДПРВ) |

Работа ЭБУ базируется на программных картах (look-up tables), содержащих эталонные значения угла опережения зажигания и длительности впрыска для тысяч комбинаций оборотов двигателя и нагрузки. При модификациях двигателя (чип-тюнинг) перепрошивка этих карт позволяет оптимизировать производительность. Блок также осуществляет самодиагностику: при обнаружении неисправности сохраняет её код в памяти и включает сигнальную лампу, сохраняя работоспособность мотора на базовом уровне.

Алгоритмы расчета времени открытия форсунок

Основная задача алгоритмов – определить оптимальную длительность импульса форсунки (Injector Pulse Width, IPW) для подачи точного количества топлива в цилиндры. Этот расчет базируется на двух фундаментальных принципах: обеспечение стехиометрического соотношения воздух-топливо (λ=1 для бензина) и адаптация к текущим условиям работы двигателя. Базовое время впрыска рассчитывается на основе количества поступившего воздуха и требуемых оборотов двигателя.

Электронный блок управления (ЭБУ) непрерывно обрабатывает сигналы от датчиков, динамически корректируя длительность импульса. Ключевые входные параметры включают массовый расход воздуха (ДМРВ/ДАД), частоту вращения коленвала (ДПКВ), температуру охлаждающей жидкости (ДТОЖ), положение дроссельной заслонки (ДПДЗ) и содержание кислорода в выхлопе (λ-зонд). Коррекции применяются для компенсации неидеальных условий, таких как холодный пуск или изменение атмосферного давления.

Основные этапы расчета

Расчет выполняется пошагово с последовательным применением поправочных коэффициентов:

- Базовое время впрыска (Tbase): Определяется по таблицам (MAP) или формулам на основе:

- Массы воздуха на впуске (из ДМРВ или ДАД+ДТВ)

- Заданных оборотов двигателя (из ДПКВ)

- Коррекция по температуре: Увеличение времени при холодном двигателе (ДТОЖ) для обогащения смеси.

- Коррекция по напряжению АКБ: Учет инерционности форсунок – при низком напряжении время открытия увеличивается.

- Коррекция по составу смеси: Адаптация по данным λ-зонда для поддержания стехиометрии (Short Term Fuel Trim и Long Term Fuel Trim).

- Динамические поправки:

- При разгоне (по ДПДЗ) – кратковременное обогащение

- На высоких оборотах – учет времени срабатывания форсунки

- Компенсация падения давления в топливной рампе при длительном впрыске

Финальная формула расчета:

IPW = Tbase × Ktemp × Kvoltage × Kλ ± Kdynamic

| Коэффициент | Данные датчика | Влияние на время впрыска |

|---|---|---|

| Ktemp | ДТОЖ / ДТВ | ↑ при -40°C (до +300%) |

| Kvoltage | Напряжение бортовой сети | ↑ при 9В (+15-25%) |

| Kλ | Датчик кислорода | ±25% для коррекции смеси |

Современные системы используют обратную связь по выхлопу для непрерывной оптимизации коэффициентов. При отказе датчика кислорода ЭБУ переходит на резервные таблицы, фиксируя ошибку и активируя аварийный режим работы.

Режимы работы инжекторной системы на разных оборотах

Инжекторная система адаптирует подачу топлива под текущие обороты двигателя, обеспечивая оптимальное соотношение воздух-топливо для каждой ситуации. Управление осуществляется электронным блоком (ЭБУ), который анализирует данные датчиков и корректирует длительность впрыска форсунок.

Основные режимы работы определяются нагрузкой на двигатель, положением дроссельной заслонки и частотой вращения коленвала. Переход между режимами происходит автоматически для поддержания стабильной работы, экономичности и выполнения экологических норм.

Характеристики режимов

| Режим | Обороты | Особенности топливоподачи |

|---|---|---|

| Холостой ход | 700-950 об/мин | Минимальное количество топлива, стабилизация оборотами РХХ. Коррекция по датчику кислорода |

| Средние нагрузки | 1500-4000 об/мин | Экономичный режим. Соотношение воздух-топливо ≈14.7:1 (стехиометрия) |

| Максимальная нагрузка | Выше 4000 об/мин | Обогащенная смесь (≈12-13:1). Увеличение длительности впрыска для предотвращения детонации |

| Переходные режимы | Любые | Кратковременное обогащение/обеднение при резком открытии/закрытии дросселя |

Ключевые особенности управления:

- При разгоне ЭБУ увеличивает подачу топлива опережающе, компенсируя инерционность системы

- В режиме торможения двигателем подача топлива полностью отключается

- На высоких оборотах активируется попарно-параллельный или одновременный впрыск

Система холодного пуска двигателя: особенности подачи топлива

При низких температурах испаряемость бензина резко ухудшается, а моторное масло густеет, увеличивая сопротивление вращению коленчатого вала. Это требует значительного обогащения топливно-воздушной смеси для компенсации недостатка паров горючего и обеспечения устойчивой работы двигателя на начальном этапе прогрева. Без корректировки подачи топлива холодный пуск становится затруднительным или невозможным.

Электронный блок управления (ЭБУ) двигателя активно управляет процессом обогащения смеси при холодном запуске. Он анализирует данные ключевых датчиков, прежде всего температуры охлаждающей жидкости и температуры впускного воздуха, а также положения дроссельной заслонки и частоты вращения коленвала. На основе этих параметров ЭБУ рассчитывает необходимую длительность импульса впрыска и момент зажигания.

Механизмы обеспечения обогащенной смеси

- Увеличение времени впрыска: ЭБУ значительно удлиняет длительность импульса открытия форсунок, подавая больше топлива за цикл.

- Коррекция угла опережения зажигания: Зажигание часто запаздывает для стабилизации работы на начальных оборотах.

- Повышение оборотов холостого хода: Через регулятор холостого хода (РХХ) или электронную дроссельную заслонку ЭБУ увеличивает подачу воздуха, поддерживая устойчивые обороты.

По мере прогрева двигателя ЭБУ плавно уменьшает время впрыска и корректирует другие параметры, постепенно выводя смесь на стехиометрический состав (λ≈1). Этот процесс называется прогревной коррекцией и длится до достижения двигателем рабочей температуры. Отказ датчика температуры охлаждающей жидкости часто приводит к критическим сбоям в работе системы холодного пуска.

Прогрев двигателя и автоматическая коррекция смеси

При запуске холодного двигателя топливо конденсируется на стенках впускного коллектора и цилиндров, что приводит к обеднению топливовоздушной смеси. Для обеспечения устойчивой работы ЭБУ двигателя переходит в режим прогрева, принудительно обогащая смесь. Это достигается увеличением длительности импульсов впрыска форсунок сверх расчетных значений для текущих оборотов и нагрузки.

Обогащение регулируется по сигналам датчика температуры охлаждающей жидкости (ДТОЖ). Чем ниже температура, тем больше коэффициент коррекции. Параллельно ЭБУ повышает обороты холостого хода через регулятор холостого хода (РХХ) для ускорения прогрева и компенсации возросшего трения в непрогретых узлах.

Алгоритм автоматической коррекции

По мере прогрева ЭБУ плавно снижает обогащение смеси, ориентируясь на:

- Показания ДТОЖ и датчика температуры впускного воздуха

- Сигнал кислородного датчика (лямбда-зонда), который включается в работу после достижения 300°C

Коррекция происходит в два этапа:

- Краткосрочная коррекция (STFT): Быстро реагирует на текущие показания лямбда-зонда, оперативно меняя длительность впрыска.

- Долгосрочная коррекция (LTFT): Анализирует устойчивые отклонения и вносит базовые поправки в топливные карты.

| Режим | Источник данных | Характер коррекции |

|---|---|---|

| Прогрев | ДТОЖ, РХХ | Принудительное обогащение |

| Стабилизация | Лямбда-зонд, ДПДЗ | Динамическая подстройка (STFT/LTFT) |

После выхода на рабочую температуру система переходит в замкнутый контур управления, где лямбда-зонд становится основным источником обратной связи для поддержания стехиометрического состава смеси (λ=1).

Диагностика форсунок: методы проверки производительности

Проверка производительности форсунок направлена на выявление отклонений в объеме подачи топлива, качестве распыла и герметичности. Неисправности приводят к неравномерной работе двигателя, повышенному расходу топлива и росту токсичности выхлопа.

Основные диагностические параметры включают равномерность подачи топлива между цилиндрами, соответствие производительности номинальным значениям, стабильность факела распыла и отсутствие подтекания после отключения.

Ключевые методы диагностики

Аппаратная проверка на стенде:

- Тест на производительность – замер объема топлива, подаваемого форсункой за цикл при заданном давлении и времени впрыска.

- Проверка герметичности – контроль утечек при закрытом клапане под рабочим давлением.

- Анализ факела распыла – визуальная оценка формы и однородности топливного облака.

Диагностика на двигателе:

- Метод баланса цилиндров – отключение поочередно форсунок через диагностический сканер с фиксацией падения оборотов двигателя.

- Контроль времени впрыска – сравнение фактических показателей длительности импульса с расчетными через диагностическое ПО.

- Измерение сопротивления обмотки – проверка мультиметром соответствия значения паспортным данным (для электромагнитных форсунок).

Анализ параметров работы:

| Косвенные признаки неисправности | Диагностируемое оборудование |

| Плавающие обороты холостого хода | Сканер, мотор-тестер |

| Пропуски воспламенения | Осциллограф, сканер |

| Высокие показатели коррекции топливоподачи | Диагностический сканер |

Ультразвуковая очистка как тест: Процедура совмещает проверку и обслуживание – восстановление производительности после очистки косвенно подтверждает загрязнение как причину неисправности.

Измерение давления в топливной системе

Контроль давления топлива – критически важная процедура диагностики инжекторных систем. Несоответствие номинальным значениям напрямую влияет на качество топливовоздушной смеси, вызывая нарушения в работе двигателя: потерю мощности, неустойчивый холостой ход, повышенный расход или затруднённый пуск.

Замеры выполняются с помощью механического манометра, подключаемого к специальному сервисному штуцеру топливной рампы (common rail). При отсутствии штуцера манометр врезают в магистраль через переходник. Измерения проводят в ключевых режимах: при включении зажигания (давление нагнетания), на холостом ходу, под нагрузкой и после остановки двигателя (проверка удержания остаточного давления).

Ключевые параметры и процедура

Основные этапы и нормы:

- Рабочее давление: Сравнивается с нормативами производителя (обычно 2.5–4.0 бар для атмосферных систем, 150–300 бар для GDI).

- Скорость роста: При включении зажигания давление должно достичь рабочего за 2-5 секунд.

- Стабильность: На холостом ходу колебания не должны превышать 0.2–0.5 бар.

- Остаточное давление: После выключения двигателя утечки не должны вызывать падение ниже 70% от рабочего в течение 10-30 минут.

Типичные неисправности и их признаки:

| Показание манометра | Возможная причина |

|---|---|

| Давление ниже нормы | Износ топливного насоса, засорение фильтра, неисправность регулятора давления, утечки |

| Давление выше нормы | Залипание регулятора давления, засорение обратной магистрали |

| Скачки давления | Завоздушивание системы, загрязнение сетки насоса, неисправность клапана регулятора |

| Медленный набор | Слабый насос, забитый топливный фильтр, дефект обратного клапана |

| Быстрый спад после остановки | Утечки через инжекторы, негерметичность обратного клапана насоса |

Интерпретация результатов требует учёта типа системы (с возвратом топлива в бак или безрегуляторной), расположения регулятора давления (на рампе или в модуле насоса) и конструкции контура высокого давления (для GDI/Common Rail). Несоответствие параметров указывает на необходимость проверки конкретных компонентов: производительности насоса, пропускной способности фильтра, герметичности форсунок и магистралей, корректности работы регулятора.

Очистка инжекторов ультразвуком: показания к применению

Ультразвуковая очистка форсунок применяется при устойчивых симптомах загрязнения топливной системы, не устраняемых стандартной промывкой в баке. Метод эффективен для удаления сложных отложений (лаков, смол, кокса) на внутренних поверхностях и фильтрующих элементах инжектора.

Прямые показания к процедуре включают:

- Неустойчивый холостой ход – плавающие обороты двигателя, вибрации.

- Затрудненный запуск – увеличение времени прокрутки стартера.

- Потерю мощности – снижение динамики разгона, "провалы" при резком нажатии педали газа.

- Повышенный расход топлива – отклонение от нормы на 10-15% и более.

- Ошибки двигателя – коды P0171, P0174 (бедная смесь), P0300-P0304 (пропуски зажигания).

Метод рекомендован после длительной эксплуатации на некачественном топливе или при пробеге свыше 60-80 тыс. км без обслуживания инжекторов. Противопоказанием являются механические повреждения форсунок или износ распылителей.

| Параметр | До очистки | После очистки |

|---|---|---|

| Производительность | Разброс ≥10% | Разброс ≤3% |

| Форма факела | Асимметрия, слипание струй | Равномерный конус |

| Герметичность | Подтекание при давлении | Отсутствие капель |

Важно: после ультразвуковой обработки обязательна проверка на стенде – замер производительности, герметичности и качества распыла. Без диагностики процедура считается неполной.

Течи топливных магистралей

Течи в топливных магистралях инжекторных систем представляют серьёзную угрозу безопасности и работоспособности двигателя. Утечки возникают на соединениях (резьбовых, быстроразъёмных), участках трубок или шлангов из-за коррозии, вибрационных нагрузок, механических повреждений или деградации уплотнителей.

Потеря герметичности ведёт к падению давления в системе, обогащению топливной смеси, увеличению расхода горючего и токсичности выхлопа. Наиболее опасны течи под капотом вближе горячих деталей или в салоне, создающие риск возгорания и отравления парами топлива.

Основные причины и последствия

- Коррозия металлических трубок: Особенно в местах сколов защитного покрытия или контакта с реагентами.

- Трещины резиновых шлангов: Старение, перетирание о элементы кузова, воздействие высоких температур.

- Дефекты уплотнений: Усадка, растрескивание колец в соединениях форсунок, топливной рампы, фильтра, насоса.

- Неправильная затяжка: Перетяжка или недотяжка хомутов, штуцеров, вызывающая деформацию.

- Вибрация: Постоянные нагрузки приводят к усталости металла и ослаблению креплений.

Диагностика включает визуальный осмотр на предмет следов топлива (тёмные пятна, запах), проверку давления в системе спецоборудованием, использование течеискателей или нанесение мыльного раствора на подозрительные участки под давлением.

| Тип магистрали | Распространённые точки течи | Критичность |

|---|---|---|

| Металлические трубки | Сгибы, резьбовые соединения, зоны коррозии | Высокая (требует замены секции) |

| Резиновые шланги | Концы под хомутами, участки перегиба | Средняя (частая замена шланга) |

| Уплотнения форсунок/рампы | Кольца форсунок, прокладка рампы | Высокая (нарушение герметичности рампы) |

Устранение течи требует замены повреждённого элемента: шланга с топливозаправленными хомутами, секции трубки (пайка/обжим недопустимы), уплотнительных колец. После ремонта обязательна проверка давления и герметичности системы в течение 5-10 минут работы двигателя.

Неисправности топливного насоса

Отказ топливного насоса приводит к полной или частичной потере давления в топливной рампе, что нарушает работу двигателя. Основные признаки неисправности включают трудный запуск, рывки и провалы мощности при нагрузке, самопроизвольную остановку мотора, а также повышенный шум из области топливного бака.

Диагностика требует проверки давления в топливной системе манометром, анализа состояния электрической цепи насоса (предохранители, реле, контакты) и оценки производительности. Сопротивление обмотки электродвигателя насоса должно соответствовать спецификациям производителя.

Распространённые причины отказов

- Загрязнение топлива: Абразивные частицы в бензине изнашивают рабочие поверхности насоса и засоряют сетку фильтра грубой очистки.

- Электрические проблемы: Окисление контактов разъёма, обрыв проводов, неисправности реле или предохранителя, приводящие к перебоям питания.

- Перегрев: Эксплуатация с постоянно низким уровнем топлива в баке (топливо охлаждает насос), забитый топливный фильтр тонкой очистки, вызывающий работу под повышенной нагрузкой.

- Механический износ: Естественное старение щёток коллектора электродвигателя, разрушение подшипников или крыльчатки.

- Низкое качество топлива или вода в баке: Вызывает коррозию компонентов и ускоряет износ.

Последствия игнорирования неисправности: Усиление симптомов вплоть до невозможности запуска двигателя, риск повреждения форсунок из-за недостаточного давления, повышенная нагрузка на ЭБУ двигателя из-за некорректных показаний датчиков.

Загрязнение топливных форсунок: симптомы

Загрязнение распылителей форсунок нарушает форму факела распыла топлива, что приводит к некорректному смесеобразованию. Отложения смол, лаков и твердых частиц накапливаются на внутренних поверхностях и игле клапана, ухудшая производительность инжектора.

Нарушение геометрии распыла топливной смеси провоцирует цепочку негативных последствий: локальные обеднение или обогащение смеси в цилиндрах, снижение эффективности сгорания и рост вредных выбросов. Симптомы проявляются постепенно, усиливаясь по мере накопления отложений.

Ключевые признаки неисправности

- Неустойчивый холостой ход – плавающие обороты двигателя, вибрации на "нейтрали"

- Провалы мощности при резком нажатии педали акселератора

- Затрудненный запуск "на холодную" (требует длительной прокрутки стартера)

- Повышенный расход топлива (до 15-20% от нормы)

- Детонационные стуки ("цокот") при нагрузках из-за обеднения смеси

| Сопутствующие симптомы | Последствия игнорирования |

|---|---|

| Рост токсичности выхлопа (CO, CH) | Загрязнение свечей зажигания |

| Потеря динамики разгона | Прогорание клапанов |

| Хлопки во впускном коллекторе | Ускоренный износ катализатора |

Важно: Симптомы могут проявляться избирательно – только на определенных режимах работы двигателя. Наиболее критичны отложения при малых открытиях форсунки (холостой ход, городской цикл).

Программные сбои электронного блока управления

Программные сбои ЭБУ возникают из-за ошибок в алгоритмах управления или повреждения прошивки. Ключевыми причинами являются некорректные обновления ПО, конфликты версий программного обеспечения или повреждение памяти при перепрошивке. Такие сбои нарушают выполнение базовых функций: расчёт времени впрыска, управление зажиганием и диагностику датчиков.

Проявления включают хаотичное изменение оборотов двигателя, потерю мощности, самопроизвольную остановку мотора или переход в аварийный режим. Особую опасность представляют латентные ошибки, которые не фиксируются диагностическими кодами и периодически искажают обработку данных с датчиков кислорода или детонации.

Последствия и методы устранения

Критические последствия программных сбоев:

- Некорректный впрыск топлива – обеднение/обогащение смеси, ведущее к детонации или перегреву

- Сбои адаптации – ЭБУ не корректирует параметры под износ двигателя

- Блокировка систем безопасности (например, отключение антидетонационной регулировки)

Для восстановления работоспособности выполняют:

- Аппаратную диагностику памяти ЭБУ на битые сектора

- Переустановку штатной прошивки через дилерское ПО

- Калибровку параметров "обучения" после перепрошивки

| Тип сбоя | Диагностический признак | Способ восстановления |

|---|---|---|

| Повреждение калибровочных данных | Колебания холостого хода при прогретом двигателе | Сброс адаптаций через диагностический сканер |

| Ошибки контрольных сумм | Отказ запуска с ошибкой P0601 | Перепрошивка ЭБУ с верификацией данных |

Важно: После программного ремонта обязательна проверка корректности работы всех контуров управления – от топливного насоса до корректировки УОЗ. При рецидивах сбоев необходима замена микросхем ПЗУ или всего блока управления.

Некорректная работа датчиков

Некорректная работа датчиков в инжекторных системах возникает при выходе параметров за допустимые пределы, механических повреждениях, загрязнении чувствительных элементов или нарушении контактов в электрических цепях. Наиболее критичны сбои в датчиках, напрямую влияющих на топливоподачу: ДМРВ (расход воздуха), ДПДЗ (положение дросселя), ДТОЖ (температура ОЖ), лямбда-зонд (состав смеси) и ДПКВ (положение коленвала).

Ошибки датчиков приводят к некорректному расчету топливно-воздушной смеси электронным блоком управления. Это вызывает систематическое отклонение от стехиометрического состава (14.7:1), что провоцирует детонацию, перегрев катализатора, увеличение токсичности выхлопа и нарушение стабильности работы двигателя на всех режимах.

Типовые проявления неисправностей

| Датчик | Симптомы неисправности | Последствия для системы |

|---|---|---|

| ДМРВ | Провалы при разгоне, высокий расход топлива | Неправильный расчет воздуха → переобогащение/обеднение смеси |

| Лямбда-зонд | Плавающие холостые обороты, черный дым из выхлопа | Отключение обратной связи → переход на топливные карты |

| ДПКВ | Двигатель глохнет, отсутствие запуска | Сбой синхронизации форсунок и зажигания |

| ДТОЖ | Долгий прогрев, перегрев двигателя | Некорректное управление прогревом и вентилятором |

Диагностика выполняется по алгоритму:

- Считывание кодов ошибок через OBD-II сканер

- Проверка опорного напряжения и целостности проводки

- Анализ показаний в реальном времени (live-data)

- Сравнение параметров с эталонными значениями

- Замер сопротивления и проверка на механические повреждения

Засорение топливного фильтра

Топливный фильтр выполняет критическую функцию очистки горючего от механических примесей (пыль, ржавчина, частицы грязи) перед его подачей в топливную рампу инжекторной системы. Постепенное накопление загрязнений приводит к сужению пропускных каналов и снижению производительности фильтрующего элемента.

При сильном засорении возникают явные симптомы нарушения работы двигателя: потеря мощности при резком нажатии педали акселератора, рывки и провалы на высоких оборотах, нестабильный холостой ход. В экстремальных случаях возможна полная остановка мотора из-за недостаточного давления топлива.

Последствия и диагностика

Ключевые риски при эксплуатации с загрязнённым фильтром:

- Повышенная нагрузка на топливный насос → риск перегрева и преждевременного выхода из строя

- Обогащение топливной смеси из-за падения давления → закоксовывание форсунок и свечей зажигания

- Неравномерное распыление топлива → локальный перегрев камеры сгорания

Диагностические методы:

- Замер давления в топливной рампе манометром (сравнение с нормативами производителя)

- Анализ производительности насоса по объёму подачи топлива за единицу времени

- Визуальный осмотр фильтра после демонтажа (наличие шлама, деформация корпуса)

| Степень засорения | Давление в рампе (бар) | Влияние на двигатель |

|---|---|---|

| Лёгкая | 3.0-3.2 | Незначительное падение динамики |

| Средняя | 2.2-2.5 | Рывки при разгоне, вибрация |

| Критическая | <1.8 | Затруднённый пуск, остановка мотора |

Для предотвращения отказов обязательна замена фильтра согласно регламенту ТО (обычно 15-40 тыс. км). При использовании низкокачественного топлива интервалы сокращаются. Установка неоригинальных фильтров с несоответствующей тонкостью фильтрации категорически не рекомендуется.

Требования к качеству бензина для инжекторных двигателей

Инжекторные системы питания, в отличие от карбюраторных, обладают значительно более высокой чувствительностью к качеству топлива. Точные форсунки с малыми сечениями, сложные топливные магистрали и чувствительные элементы системы (насосы, регуляторы давления, датчики) требуют бензина, отвечающего строгим критериям чистоты и химического состава.

Использование некачественного или неподходящего топлива в инжекторном двигателе неизбежно приводит к нарушениям в работе: снижению мощности, увеличению расхода топлива, неустойчивой работе на холостом ходу, затрудненному пуску, а в долгосрочной перспективе – к дорогостоящим поломкам компонентов топливной системы и силового агрегата.

Ключевые требования к бензину

Для стабильной и долговечной работы инжекторной системы топливо должно соответствовать следующим основным требованиям:

- Высокая степень чистоты: Полное отсутствие механических примесей (пыль, песок, окалина) и смолистых отложений. Попадание даже мельчайших частиц приводит к:

- Забиванию топливного фильтра тонкой очистки.

- Задирам на плунжерах топливного насоса.

- Наиболее критично: Засорению сопловых отверстий форсунок, нарушению их герметичности и формы факела распыла.

- Низкое содержание серы и сернистых соединений: Сера способствует образованию нагара на клапанах, поршнях и в камере сгорания, а также коррозии компонентов топливной системы и каталитического нейтрализатора.

- Отсутствие воды: Вода вызывает коррозию металлических деталей топливопроводов, бака, насоса, форсунок. При низких температурах возможно образование ледяных пробок. Вода способствует размножению бактерий и образованию слизи.

- Стабильность химического состава: Топливо не должно расслаиваться, образовывать осадок или изменять свои свойства (октановое число, испаряемость) при хранении в допустимых условиях.

- Соответствие октановому числу (ОЧ): Бензин должен иметь октановое число, строго рекомендованное производителем двигателя (АИ-92, АИ-95, АИ-98 и т.д.). Использование топлива с более низким ОЧ вызывает детонацию (стук пальцев), разрушительную для поршневой группы и клапанов.

- Наличие моющих присадок (детергентов): Специальные присадки помогают поддерживать чистоту впускного тракта, топливных форсунок и впускных клапанов, предотвращая образование лаковых отложений и нагара.

- Отсутствие агрессивных химических соединений: Бензин не должен содержать соединений (например, метанола в больших количествах, хлорорганических соединений), вызывающих коррозию или разрушение резиновых уплотнений, пластиковых и металлических деталей системы.

- Оптимальная испаряемость (фракционный состав): Соотношение легких и тяжелых фракций обеспечивает хороший холодный пуск, быстрый прогрев и стабильную работу на всех режимах без паровых пробок в жаркую погоду.

| Параметр | Требование для инжектора | Последствия нарушения |

|---|---|---|

| Чистота | Очень высокая, отсутствие механических примесей | Забивание фильтров, форсунок; износ насоса |

| Содержание серы | Минимальное (по стандарту Евро-5 и выше) | Нагар, коррозия, выход из строя катализатора/лямбда-зонда |

| Содержание воды | Практически отсутствует | Коррозия, ледяные пробки, бактерии |

| Октановое число (ОЧ) | Строго по паспорту ТС | Детонация, разрушение двигателя |

| Моющие присадки | Обязательное наличие | Образование отложений на форсунках, клапанах |

Использование топлива, не соответствующего этим требованиям, является основной причиной выхода из строя элементов инжекторной системы, снижения ресурса двигателя и увеличения эксплуатационных расходов. Качество бензина напрямую влияет на эффективность, экономичность и долговечность современного инжекторного двигателя.

Периодичность замены топливного фильтра

Регулярная замена топливного фильтра критически важна для стабильной работы инжекторной системы. Загрязненный фильтр создает сопротивление потоку горючего, снижая давление в топливной рампе и нарушая точность дозирования форсунками.

Несвоевременная замена приводит к обеднению топливно-воздушной смеси, потере мощности двигателя, рывкам при разгоне, повышенному расходу топлива и затрудненному пуску. В критических случаях возможен полный выход фильтра из строя с остановкой силового агрегата.

Рекомендуемые интервалы замены

Стандартная периодичность регламентируется производителем авто и указывается в сервисной книжке. Основные факторы, влияющие на срок службы:

- Качество топлива – низкосортное горючее содержит больше примесей

- Тип фильтра – картон, синтетика или металлические сетки

- Условия эксплуатации – запыленность, климат, режим движения

Общие рекомендации для современных инжекторных систем:

| Тип двигателя | Средний интервал замены |

|---|---|

| Бензиновый | 15 000 - 30 000 км |

| Дизельный | 10 000 - 20 000 км |

Важно! При появлении симптомов засора (перебои на холостом ходу, провалы при нагрузке) необходима внеплановая проверка. Для дизельных систем с ТНВД интервалы сокращаются вдвое из-за высоких требований к чистоте солярки.

Чистка инжектора: периодичность и методы

Регулярная чистка инжектора – обязательная процедура для поддержания стабильной работы двигателя и топливной экономичности. Загрязнение форсунок происходит из-за низкокачественного топлива, смолистых отложений, лаковых плёнок и микрочастиц, нарушающих форму факела распыла и пропорции топливовоздушной смеси.

Признаки необходимости чистки включают затруднённый запуск двигателя, падение мощности, рывки при разгоне, повышенный расход топлива и рост токсичности выхлопа. Игнорирование этих симптомов ведёт к ускоренному износу катализатора и кислородных датчиков.

Периодичность обслуживания

Производители рекомендуют проводить чистку каждые 30–40 тыс. км пробега. Однако интервал корригируется в зависимости от:

- Качества используемого топлива

- Режима эксплуатации авто (городской цикл ускоряет загрязнение)

- Технического состояния топливного фильтра

Методы очистки

- Механическая чистка со снятием:

- Форсунки демонтируются с двигателя

- Промывка в ультразвуковой ванне разрушает отложения

- Проверка производительности на стенде

Эффективность: высокая, но требует времени и оборудования

- Химическая очистка на двигателе:

- Подключение промывочной установки к топливной рампе

- Подача специального реагента вместо топлива при работающем ДВС

- Длительность процедуры: 30–60 минут

Особенность: щадящее удаление лёгких отложений

- Присадки в топливный бак:

- Добавление очищающих составов при заправке

- Постепенное растворение загрязнений во время эксплуатации

Ограничение: низкая эффективность при сильном загрязнении

| Метод | Сложность | Средняя стоимость | Рекомендуемый случай |

|---|---|---|---|

| Ультразвук | Высокая | 2000–4000 ₽ | Критичные загрязнения, отказ форсунок |

| Промывочная установка | Средняя | 1500–2500 ₽ | Профилактика, умеренные отложения |

| Топливные присадки | Низкая | 300–800 ₽ | Поддержание чистоты между сервисными чистками |

Диагностика топливной системы сканером OBD2

Сканер OBD2 подключается к диагностическому разъему автомобиля для считывания кодов неисправностей (DTC) и показаний датчиков в реальном времени. Это позволяет выявить отклонения в работе топливной системы, такие как нарушения давления, некорректную производительность форсунок или сбои в работе топливного насоса.

Анализ параметров в динамике помогает локализовать проблему: просмотр данных о длительности впрыска, корректировках топливоподачи (краткосрочных и долгосрочных), давлении в топливной рампе и работе регулятора давления. Сравнение фактических значений с эталонными выявляет компоненты, работающие вне допустимых диапазонов.

Ключевые этапы диагностики

- Считывание кодов ошибок: Расшифровка DTC (например, P0171 - обедненная смесь, P0190 - неисправность датчика давления топлива).

- Анализ live-данных:

- Длительность импульса форсунки (норма: 1.5-5 мс на холостом ходу)

- Корректировки топливоподачи (STFT и LTFT; допустимый диапазон: ±10%)

- Давление в топливной рампе (сравнение с паспортными значениями для модели)

- Проверка производительности форсунок: Оценка равномерности впрыска через анализ баланса цилиндров (режим misfire detection).

- Тестирование топливного насоса: Контроль давления при включении зажигания, на холостом ходу и под нагрузкой.