Анализ состояния двигателя по свечам зажигания - как это работает и что для этого нужно

Статья обновлена: 01.03.2026

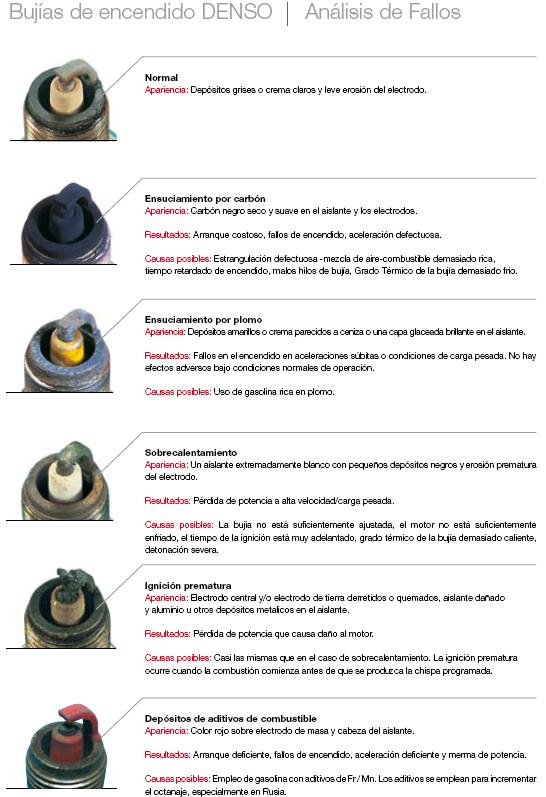

Свечи зажигания выполняют критически важную функцию в работе бензинового двигателя, непосредственно влияя на эффективность сгорания топливно-воздушной смеси. Их состояние служит точным индикатором технического здоровья силового агрегата.

Визуальный осмотр и анализ нагара, отложений или механических повреждений на электродах и изоляторе позволяет выявить скрытые неисправности: проблемы с системой питания, зажигания, компрессией или охлаждением.

Понимание взаимосвязи между внешним видом свечи и конкретными неполадками, знание принципа их работы, а также применение правильных инструментов для диагностики – ключ к точной оценке состояния двигателя без сложного оборудования.

Физическая взаимосвязь свечей и состояния двигателя

Свеча зажигания функционирует в эпицентре камеры сгорания, где подвергается воздействию экстремальных температур (до 1000°C), высокого давления (до 50 атм) и химически агрессивной среды продуктов сгорания топливовоздушной смеси. Ее электроды и изолятор напрямую контактируют с рабочей средой цилиндра, что делает свечу чувствительным сенсором процессов внутри двигателя.

Любые отклонения в работе силового агрегата немедленно отражаются на физическом состоянии свечи: изменяется цвет нагара, форма электродов, появляются отложения или повреждения. Эта взаимосвязь обусловлена тем, что свеча интегрирована в ключевые системы двигателя – зажигания, топливоподачи, газораспределения и охлаждения.

Ключевые индикаторы состояния двигателя на свечах

| Внешний вид свечи | Физическая причина | Связанные неисправности двигателя |

|---|---|---|

| Черный маслянистый нагар | Попадание моторного масла в камеру сгорания | Износ маслосъемных колпачков, колец, гильз цилиндров |

| Белый или серый налет, оплавление электрода | Перегрев свечи и камеры сгорания | Бедная топливная смесь, раннее зажигание, засор инжекторов |

| Красноватый или кирпичный нагар | Присадки в топливе (марганец, свинец) | Низкое качество топлива, забитый топливный фильтр |

| Механические повреждения электрода/изолятора | Детонация, калильное зажигание | Неправильное октановое число топлива, нагар в камере сгорания |

| Неравномерный износ бокового электрода | Эрозия от электрической дуги | Неисправность катушки зажигания, высокое напряжение |

Для точной интерпретации состояния свечей критически важен правильный порядок диагностики:

- Прогрев двигателя до рабочей температуры

- Поездка на высоких оборотах (3-5 минут)

- Остановка мотора без работы на холостом ходу

- Извлечение свечей с маркировкой цилиндров

Важно: различия в состоянии свечей разных цилиндров указывают на локальные проблемы (компрессия, форсунка), тогда как одинаковые дефекты на всех свечах сигнализируют о системных неисправностях (топливная система, датчики ЭБУ).

Принцип работы свечи зажигания в цилиндрах ДВС

Свеча зажигания монтируется в головку блока цилиндров таким образом, что её электроды располагаются непосредственно в камере сгорания. Центральный электрод изолирован керамическим корпусом и соединён с высоковольтным проводом, а боковой электрод контактирует с "массой" через металлический корпус свечи. Основная задача – создание управляемой искры для воспламенения топливно-воздушной смеси.

При подаче высокого напряжения (15 000–30 000 В) от катушки зажигания между электродами возникает разность потенциалов. Когда напряжение превышает диэлектрическую прочность газовой среды в зазоре, происходит пробой – образуется искровой разряд. Температура в зоне разряда мгновенно достигает 5 000–7 000°C, что вызывает воспламенение сжатой смеси.

Ключевые аспекты функционирования

Эффективность работы определяется следующими факторами:

- Тепловая характеристика (калильное число): Определяет способность свечи отводить тепло. "Горячие" свечи сохраняют нагар, "холодные" – предотвращают калильное зажигание.

- Зазор между электродами: Стандартный диапазон 0.6–1.2 мм. Увеличение зазора требует большего напряжения, уменьшение – снижает энергию искры.

- Материалы электродов:

- Медь: Дешёвые, но быстро изнашиваются

- Платина/Иридий: Увеличивают ресурс в 2–3 раза

| Этап цикла ДВС | Действие свечи |

|---|---|

| Такт сжатия | Подача высокого напряжения в ВМТ |

| Конец такта сжатия | Искрообразование между электродами |

| Начало рабочего хода | Формирование фронта пламени |

Надёжность искрообразования зависит от:

- Исправности системы зажигания (стабильность напряжения)

- Состояния электродов (отсутствие эрозии или загрязнений)

- Соответствия калильного числа режиму работы двигателя

Необходимые инструменты для извлечения свечей: ключи и головки

Для безопасного демонтажа свечей зажигания критически важен специализированный инструмент. Использование неподходящих ключей или головок может повредить керамический изолятор, сорвать грани шестигранника или деформировать резьбу, что приведет к дорогостоящему ремонту двигателя.

Базовый набор включает свечной ключ (вороток), набор головок под конкретный размер свечи, удлинители разной длины и карданный шарнир. Дополнительно рекомендуется динамометрический ключ для точной затяжки при установке.

Основные инструменты и их назначение

| Инструмент | Назначение | Особенности |

|---|---|---|

| Свечная головка | Непосредственный контакт с шестигранником свечи | Размеры: 14, 16, 18, 21 мм. Магнитные или с резиновым фиксатором |

| Трещоточный вороток | Передача крутящего момента | Компактная конструкция, реверсивный механизм |

| Удлинитель | Доступ к глубоко утопленным свечам | Длина 75-250 мм. Желательно с фиксатором |

| Карданный шарнир | Работа под углом в стесненных условиях | Уменьшает риск срыва граней |

| Динамометрический ключ | Контроль момента затяжки | Диапазон 10-60 Н·м (зависит от модели ДВС) |

Ключевые рекомендации:

- Размер головки должен точно соответствовать свече (проверьте маркировку на изоляторе или руководство авто)

- Используйте только шестигранные головки – 12-гранные могут сорвать грани

- При работе с алюминиевыми ГБЦ применяйте медную смазку на резьбу перед установкой

- Обязательно очищайте колодец от грязи перед выкручиванием

Защитные средства при работе: перчатки и очистители

При диагностике двигателя по свечам зажигания неизбежен контакт с техническими загрязнениями: маслом, нагаром, топливными остатками и абразивными частицами. Игнорирование защитных средств создает риски химических ожогов кожи, аллергических реакций и механических повреждений при извлечении деталей из труднодоступных зон двигателя.

Обязательное применение резиновых или нитриловых перчаток с антискользящим покрытием блокирует проникновение агрессивных веществ, а специализированные очистители свечей обеспечивают безопасное удаление твердых отложений без вдыхания токсичной пыли. Комбинация этих средств минимизирует прямой контакт с вредными факторами на всех этапах работ.

Критерии выбора и применения

- Перчатки:

- Материал: нитрил (устойчив к бензину, маслу), неопрен (химическая защита)

- Требования: анатомическая форма, усиленные пальцы, текстурированная поверхность

- Запрещено: хлопковые или тканевые перчатки (пропитываются жидкостями)

- Очистители:

- Аэрозольные составы для карбона (например, ABRO, Liqui Moly)

- Пескоструйные установки с замкнутым контуром (профессиональный уровень)

- Альтернатива: ультразвуковая ванна со спецжидкостью

| Средство | Опасность при отсутствии | Специфика использования |

|---|---|---|

| Химические очистители | Ожоги кожи, поражение дыхательных путей | Наносить только в перчатках, использовать в проветриваемом месте |

| Механическая очистка щеткой | Порезы, занозы, вдыхание пыли | Обязательны перчатки + респиратор при сухой обработке |

Правильная последовательность демонтажа свечных элементов

Демонтаж свечей зажигания требует строгого соблюдения порядка действий для предотвращения повреждения элементов двигателя или высоковольтных проводов.

Перед началом работ убедитесь, что двигатель полностью остыл, а аккумуляторная батарея отключена для исключения случайного запуска.

Пошаговая процедура снятия

- Очистка области вокруг свечей: Удалите грязь и мусор с колодцев компрессором или щёткой, чтобы частицы не попали в цилиндры.

- Отсоединение высоковольтных проводов:

- Берьтесь только за колпачок провода

- Аккуратно потяните вращательным движением (не дергайте за сам провод!)

- Маркировка проводов: Используйте бирки или фотофиксацию для сохранения порядка подключения (актуально для систем без индивидуальных катушек).

- Выкручивание свечей:

- Примените специальный свечной ключ с магнитным наконечником или резиновым уплотнителем

- Проворачивайте против часовой стрелки плавно без перекоса

- При затруднённом ходе – обработайте резьбу проникающей смазкой

- Извлечение свечи: Поднимите элемент строго вертикально, избегая ударов электродом о стенки колодца.

| Инструмент | Назначение | Критичность |

|---|---|---|

| Свечной ключ (16/21 мм) | Безопасное выкручивание без срыва граней | Обязательно |

| Пневмокомпрессор | Продувка колодцев перед демонтажем | Рекомендуется |

| Диэлектрическая смазка | Обработка колпачков перед установкой | Желательно |

Важно! Никогда не демонтируйте все свечи одновременно при работающем двигателе в диагностических целях – это гарантированно выведет из строя катушки зажигания.

Нормальный цвет изолятора исправного двигателя

Для исправного двигателя характерен светло-коричневый или серовато-коричневый оттенок керамического изолятора свечи зажигания. Этот цвет равномерно распределен по всей поверхности "юбки" изолятора, окружающей центральный электрод.

Такой оттенок формируется при полном сгорании топливовоздушной смеси в оптимальном температурном диапазоне. Он свидетельствует о корректной работе систем подачи топлива, зажигания и охлаждения двигателя.

Ключевые характеристики нормального состояния

При осмотре обратите внимание на следующие детали:

- Равномерность окраса: Отсутствие пятен сажи, масляных подтеков или белесых пятен

- Минимальные отложения: Легкий сухой налет без смолистых или металлизированных включений

- Отсутствие эрозии: Электроды сохраняют четкую геометрию без оплавлений

Допустимые вариации оттенка в зависимости от условий:

| Тип топлива | Типичный оттенок |

| АИ-92/95 | Светло-песочный |

| Газ (ГБО) | Серовато-белый |

| Экотопливо | Коричневый с рыжинкой |

Важно: Проверку выполняйте после 150-200 км пробега по трассе на прогретом двигателе. Отклонение от описанных признаков указывает на необходимость диагностики систем двигателя.

Черный сухой нагар: признаки переобогащенной топливной смеси

Черный сухой нагар на электродах и изоляторе свечи зажигания указывает на системное переобогащение топливно-воздушной смеси. Этот тип отложений отличается бархатистой или сажеобразной текстурой без маслянистого блеска, что позволяет отличить его от нагара, вызванного попаданием моторного масла.

Основная причина явления – нарушение оптимального соотношения топлива и воздуха в цилиндрах в сторону избытка горючего. Неполное сгорание излишков бензина приводит к образованию углеродистых частиц, оседающих на горячих элементах свечи.

Ключевые источники проблемы:

- Неисправность системы подачи топлива: Загрязненные форсунки (протекание), повышенное давление в топливной рампе, негерметичность регулятора давления топлива.

- Проблемы с датчиками: Выход из строя датчиков кислорода (лямбда-зондов), температуры охлаждающей жидкости или массового расхода воздуха (ДМРВ), передающих некорректные данные на ЭБУ.

- Нарушения в системе зажигания: Слабые искровые разряды (изношенные катушки, высоковольтные провода), пропуски зажигания, приводящие к неполному сгоранию смеси.

- Некорректная работа воздушной системы: Забитый воздушный фильтр, подсос воздуха во впускном тракте после ДМРВ (неучтенный датчиком воздух).

- Ошибки ЭБУ или прошивки: Сбой программного обеспечения двигателя.

Диагностические действия:

- Считайте коды ошибок с помощью диагностического сканера OBD-II.

- Проверьте показания датчиков в реальном времени (лямбда-зонды, ДМРВ, ДТОЖ) на предмет соответствия норме.

- Измерьте давление топлива в рампе и проверьте герметичность форсунок (например, на стенде).

- Осмотрите воздушный фильтр, впускной тракт на предмет загрязнений и подсосов воздуха.

- Оцените состояние высоковольтных проводов и катушек зажигания.

Советы специалистов:

| Важно: | Не путайте сухой черный нагар с маслянистым. Масляный налет указывает на износ ЦПГ или маслосъемных колпачков. |

| Проверка: | Осмотрите все свечи. Единичный случай может указывать на проблему в конкретном цилиндре (форсунка, катушка), одинаковый нагар на всех свечах – на системную неисправность. |

| Очистка: | Механическая очистка сухого нагара возможна, но бесполезна без устранения первопричины – он быстро появится снова. |

Масляные отложения на электродах: симптом износа ЦПГ

Масляные отложения на свечах зажигания проявляются в виде густого черного или темно-коричневого нагара с маслянистой текстурой, покрывающего электроды и изолятор. Этот налет образуется при попадании моторного масла в камеру сгорания, где оно смешивается с топливом и не сгорает полностью.

Характерный масляный нагар указывает на нарушение герметичности цилиндропоршневой группы (ЦПГ). Основной причиной является износ компонентов, отвечающих за уплотнение камеры сгорания, что позволяет маслу проникать из картера в цилиндры.

Диагностика и решение проблемы

Ключевые причины износа ЦПГ:

- Износ или залегание маслосъемных поршневых колец, не удаляющих излишки масла со стенок цилиндра

- Выработка на стенках цилиндров (эллипсность, задиры)

- Деформация или повреждение поршневых канавок

- Износ поршневых юбок или компрессионных колец

Методы подтверждения диагноза:

- Замер компрессии: показатели ниже нормы (обычно менее 11-12 бар)

- Тест на утечку: высокий процент утечки воздуха через картер

- Эндоскопия цилиндров через свечные колодцы

- Анализ выхлопных газов на сизый дым при запуске

| Этап проверки | Инструменты/материалы | Критичные показатели |

|---|---|---|

| Визуальный осмотр свечей | Фонарь, лупа | Масляная пленка на электродах |

| Замер компрессии | Компрессометр | Разница >15% между цилиндрами |

| Тест на утечку | Тестер герметичности | Утечка >20% |

Экспертные рекомендации: При подтверждении износа ЦПГ требуется разборка двигателя. Замена колец без расточки блока эффективна только при минимальной выработке цилиндров. Использование присадок для "восстановления" ЦПГ дает временный эффект и не устраняет механические повреждения.

Красноватый налет: анализ присадок в горючем

Красноватый или кирпичный оттенок изолятора и электродов свечи зажигания указывает на присутствие специфических присадок в топливе. Такой налет образуется при сгорании соединений свинца, марганца или других металлов, добавляемых в бензин для повышения октанового числа или в качестве антидетонационных компонентов.

Отложение отличается характерным "сухим" видом и не стирается механически, в отличие от нагара. Его интенсивность напрямую зависит от концентрации присадок в горючем и длительности эксплуатации двигателя на таком топливе. Игнорирование этого признака может привести к ускоренному износу каталитического нейтрализатора и кислородных датчиков.

Особенности диагностики и риски

Ключевые источники присадок:

- Свинцовые соединения (тетраэтилсвинец): Запрещены в большинстве стран, но могут встречаться в контрафактном топливе.

- Марганцевые присадки (MMT - метилциклопентадиенил трикарбонил марганца): Разрешены в ограниченных дозах, применяются как замена свинцу.

- Железосодержащие добавки: Реже, но также дают рыжий оттенок.

Негативные последствия для двигателя:

- Загрязнение и выход из строя катализатора выхлопной системы.

- Отравление кислородных датчиков (лямбда-зондов), ведущее к нарушению топливно-воздушной смеси.

- Ускоренное образование отложений в камере сгорания и на клапанах.

- Снижение эффективности искрообразования при сильном наслоении.

| Цвет налета | Вероятная присадка | Рекомендуемое действие |

| Светло-кирпичный, равномерный | MMT (марганец) | Сменить АЗС, проверить катализатор |

| Ярко-красный, плотный | Свинец/железо | Немедленная замена топлива, диагностика выхлопной системы |

| Рыжий с коричневыми пятнами | Комбинация присадок | Чистка инжектора, замена свечей и топливного фильтра |

Советы специалистов: При обнаружении красного налета смените топливного поставщика и используйте качественный бензин с минимальным количеством присадок. Проверьте состояние катализатора и лямбда-зондов. Замените свечи зажигания, если налет плотный – очистка обычно неэффективна. Избегайте "улучшателей" октанового числа с неизвестным составом.

Белый или серый электрод: опасности перегрева камеры

Белесый, светло-серый или пепельный оттенок центрального электрода и изолятора свечи зажигания – тревожный сигнал, указывающий на критический перегрев камеры сгорания. Такой цвет формируется при отсутствии сажевых отложений и свидетельствует о том, что температура рабочей части свечи устойчиво превышает 900°C. Это не естественный рабочий цвет, а маркер опасной аномалии в работе двигателя.

Перегрев напрямую угрожает целостности компонентов двигателя. Чрезмерные термические нагрузки вызывают прогорание клапанов, разрушение поршневых колец, оплавление или растрескивание поршней. Детонация (металлический стук), потеря мощности и резкий рост расхода топлива становятся неизбежными спутниками этого состояния. Игнорирование проблемы гарантированно ведет к капитальному ремонту.

Причины перегрева и белого/серого нагара:

- Бедная топливовоздушная смесь: Недостаток топлива в смеси приводит к замедленному сгоранию и росту температуры. Причины:

- Загрязненные/неисправные топливные форсунки

- Низкое давление топлива (неисправный насос, забитый фильтр)

- Подсос постороннего воздуха (трещины во впускном коллекторе, негерметичные прокладки, вакуумные шланги)

- Некорректные показания датчиков кислорода (лямбда-зондов) или расхода воздуха

- Неправильное зажигание:

- Слишком ранний угол опережения зажигания (смесь воспламеняется раньше, пик давления приходится на момент подъема поршня)

- Проблемы системы охлаждения:

- Низкий уровень охлаждающей жидкости, неисправный термостат (постоянно закрыт), забитый радиатор, нерабочий вентилятор

- Некорректная калильная характеристика свечи: Использование свечей с более горячим калильным числом, чем рекомендовано производителем двигателя (слишком "горячие" свечи).

Действия при обнаружении:

- Немедленно прекратить эксплуатацию в режимах повышенной нагрузки.

- Проверить уровень и состояние охлаждающей жидкости.

- Диагностировать топливную систему: давление топлива, производительность форсунок, показания кислородных датчиков.

- Проверить на подсос воздуха: осмотр впускного тракта, вакуумных шлангов, тест на герметичность.

- Считать ошибки ЭБУ сканером (коды, связанные с бедной смесью, датчиками).

- Убедиться в правильности выбора свечей (калильное число по каталогу).

- Проверить установку угла опережения зажигания.

Важно: Установка новых свечей без устранения первопричины перегрева – временная и опасная мера. Белый/серый налет быстро появится вновь, а двигатель продолжит разрушаться. Требуется комплексная диагностика для выявления и ликвидации источника экстремальных температур.

Оплавление центрального электрода: детонация и зажигание

Оплавление центрального электрода свечи зажигания – критический признак экстремальных температурных нагрузок. Основная причина – детонационное сгорание топливно-воздушной смеси, возникающее при нарушении нормального процесса горения. Детонация создает ударные волны с давлением до 100 МПа и локальным нагревом до 3000°C и выше, что многократно превышает рабочий диапазон свечи.

Параллельно разрушение электрода провоцирует некорректное зажигание. Поврежденная поверхность нарушает стабильность искрообразования: искра смещается в зазор между боковым электродом и корпусом свечи или "уходит" по керамическому изолятору. Это приводит к пропускам воспламенения, калильному зажиганию и дальнейшему росту температуры в цилиндре.

Ключевые факторы и последствия

Причины детонации:

- Использование топлива с октановым числом ниже рекомендованного

- Чрезмерно раннее зажигание

- Перегрев двигателя из-за неисправности системы охлаждения

- Нагар в камере сгорания, повышающий степень сжатия

- Некорректная работа датчика детонации

Диагностические признаки:

| Визуальный симптом | Техническое проявление |

| Сферическая деформация кончика электрода | Температура плавления никеля (1455°C) или платины (1768°C) превышена |

| Капли металла на изоляторе | Разрушение электрода с переносом материала |

| Оплавление бокового электрода | Распространение аномального горения |

Неотложные действия при обнаружении:

- Немедленно прекратить эксплуатацию двигателя

- Заменить свечи на новые с правильным калильным числом

- Проверить угол опережения зажигания сканером OBD-II

- Проанализировать топливо (октановое число, наличие примесей)

- Диагностировать систему охлаждения и датчик детонации

Важно: Дальнейшая езда с оплавленными свечами гарантированно вызывает прогар клапанов, разрушение поршневых колец и повреждение стенок цилиндров из-за ударных нагрузок.

Механические повреждения юбки изолятора: скрытые угрозы

Трещины или сколы на керамической юбке изолятора нарушают герметичность камеры сгорания. Прорыв раскалённых газов создает локальный перегрев электродов и корпуса свечи. Этот процесс развивается постепенно, маскируя начальные симптомы неисправности под незначительные пропуски зажигания.

Обломки керамики, попадая в цилиндр, вызывают абразивный износ зеркала стенок, поршневых колец и клапанов. Микрочастицы не улавливаются масляным фильтром, циркулируя в системе смазки. Особенно опасны скрытые дефекты у основания юбки, визуально незаметные без специального оборудования.

Ключевые риски и диагностические признаки

Критические последствия:

- Прогар клапанов из-за калильного зажигания от перегретого изолятора

- Задиры на стенках цилиндра от абразивного воздействия керамики

- Разрушение каталитического нейтрализатора несгоревшим топливом

Методы выявления:

- Контроль компрессии в цилиндрах (падение на 15-20%)

- Анализ выхлопа на наличие керамической пыли спектроскопом

- Ультразвуковое сканирование изолятора после демонтажа

| Визуальный симптом | Техническое воздействие |

| Копоть на резьбе свечи | Прорыв газов через трещину изолятора |

| Эрозия бокового электрода | Термическая эрозия от направленной газовой струи |

Специалисты рекомендуют заменять свечи при малейших подозрениях на целостность изолятора. Использование динамометрического ключа при монтаже предотвращает перетяжку – частую причину микротрещин. Для двигателей с прямым впрыском обязательна проверка форсунок: гидроудар от переобогащённой смеси – основной провокатор сколов.

Эрозия бокового электрода: ресурс и своевременная замена

Эрозия бокового электрода – неизбежный процесс износа свечи зажигания, вызванный постоянным воздействием высоковольтной электрической дуги, экстремальных температур (до 2500°C в момент искрообразования) и химически агрессивных продуктов сгорания топливовоздушной смеси. Каждая искра микроскопически испаряет частицы металла с поверхности электрода.

Постепенное разрушение бокового электрода приводит к критическим изменениям рабочих характеристик свечи. Увеличивается искровой зазор, что требует более высокого напряжения для пробоя. На поздних стадиях эрозии металл может оплавиться или отколоться, вызывая пропуски зажигания.

Последствия и диагностика

Основные признаки критической эрозии электрода:

- Неустойчивый холостой ход и вибрации двигателя из-за пропусков воспламенения.

- Затрудненный запуск, особенно в сырую погоду или при низких температурах.

- Потеря мощности и приемистости, увеличение расхода топлива.

- Видимые дефекты: скругленные края электрода, глубокие выемки, оплавление или изменение цвета.

Ресурс и рекомендации по замене

Средний ресурс свечей варьируется в зависимости от типа:

| Обычные (никелевые) | 15 000 – 30 000 км |

| Платиновые/Иридиевые | 60 000 – 100 000 км |

Специалисты рекомендуют:

- Строго соблюдать интервалы замены, указанные производителем авто, даже при отсутствии явных симптомов.

- Измерять искровой зазор щупом при каждом ТО. Превышение допустимого значения (обычно >1.3 мм для стандартных свечей) – прямой сигнал к замене.

- Не пытаться регулировать увеличенный зазор на свечах с эродированным электродом – это временное решение, ускоряющее выход из строя катушки зажигания.

- Менять свечи комплектом. Выборочная замена отдельных свечей приводит к дисбалансу в работе цилиндров.

- Использовать свечи, соответствующие спецификации двигателя (калильное число, размер, тип электрода). Установка неподходящих свечей ускоряет эрозию.

Диагностика зазора щупом: контроль допустимых значений

Проверка зазора между электродами свечи зажигания – обязательная процедура при диагностике. Несоответствие номиналу нарушает процесс искрообразования, влияя на стабильность работы, расход топлива и токсичность выхлопа. Зазор контролируется механическим щупом – набором калиброванных пластин разной толщины.

Перед измерением свечу очищают от нагара мягкой щеткой и обезжиривают. Контроль осуществляют на холодном двигателе. Щуп вводят между центральным и боковым электродами, аккуратно избегая деформации. Правильное значение определяется по плотному прохождению пластины без зазоров, но с легким сопротивлением.

Ключевые этапы процедуры

- Подбор калибра: Выбор щупа согласно спецификации производителя (например: 0.7–1.1 мм для инжектора).

- Проверка: Вставка пластины в зазор перпендикулярно оси свечи.

- Оценка: Фиксация результата – щуп должен проходить с ощутимым трением.

- Корректировка: Аккуратное подгибание бокового электрода при отклонениях.

Критические ошибки:

- Использование поврежденных щупов (риск неточных замеров).

- Применение грубой силы при подгибании (электрод может отломиться).

- Игнорирование рекомендаций автопроизводителя (разные моторы требуют индивидуальных значений).

Допустимый разброс обычно не превышает ±0.05 мм. Превышение ведет к пропускам зажигания, уменьшение – к снижению энергии искры. Для многоэлектродных свечей замеряют минимальный зазор между центральным электродом и каждым боковым.

| Тип двигателя | Рекомендуемый зазор (мм) | Предельное отклонение (мм) |

|---|---|---|

| Карбюраторный | 0.5–0.7 | ±0.1 |

| Инжекторный | 0.8–1.1 | ±0.05 |

| ГБО | 0.6–0.8 | ±0.05 |

После регулировки обязательна повторная проверка. Деформированные свечи заменяют – восстановление геометрии не гарантирует стабильности работы. Для точности используйте щупы с антимагнитным покрытием и храните их в защитном футляре.

Очистка свечей ультразвуком: восстановление функциональности

Ультразвуковая очистка удаляет стойкие загрязнения (нагар, масляные отложения, продукты неполного сгорания) с поверхности свечей зажигания без механического воздействия. Метод основан на кавитации: высокочастотные звуковые волны создают в жидкости микроскопические пузырьки, которые схлопываются у поверхности детали, разрушая отложения.

Процедура восстанавливает изоляционные свойства керамики, улучшает проводимость центрального электрода и нормализует искрообразование. Это временная мера для диагностики или продления ресурса относительно новых свечей с умеренным загрязнением, но не панацея при критическом износе.

Технология и процедура очистки

Необходимое оборудование и материалы:

- Ультразвуковая ванна промышленного или компактного (автомобильного) типа

- Специальная моющая жидкость (водный раствор щелочи, органический растворитель или многокомпонентный состав)

- Дистиллированная вода для промывки

- Сжатый воздух или сушильная камера

- Щетка с мягким ворсом (опционально)

Пошаговый алгоритм:

- Предварительная подготовка: Удаление крупных частиц грязи сухой щеткой. Проверка целостности изолятора и электродов.

- Заполнение ванны: Заливка чистящего раствора согласно инструкции производителя (обычно 1:10 с водой).

- Погружение свечей: Расположение деталей в корзине ванны электродами вниз. Избегать контакта со стенками аппарата.

- Цикл очистки: Включение аппарата на 10-30 минут (зависит от степени загрязнения и мощности УЗ-генератора).

- Промывка: Ополаскивание в дистиллированной воде для удаления остатков химии.

- Сушка: Продувка сжатым воздухом или выдержка при 70-80°C 15-20 минут.

- Контроль: Визуальная проверка чистоты электродов, керамического изолятора и резьбы. Измерение зазора.

Критические рекомендации:

- Не используйте абразивы или металлические щетки до/после УЗ-обработки – высок риск повреждения изолятора или электродов.

- Избегайте составов с кислотой – они разрушают металлические части свечи.

- После сушки обязательно проверяйте и регулируйте зазор между электродами калибровочным щупом.

- Не применяйте метод для свечей с треснувшим изолятором, оплавленными электродами или критичной эрозией – очистка бесполезна и опасна.

- Проверяйте восстановленные свечи на стенде или установив в двигатель – возможны скрытые дефекты.

Ультразвуковая очистка эффективна против масляно-сажевых отложений, но не устраняет последствия эксплуатации на обогащенной смеси или механического износа. После процедуры обязательна проверка работоспособности под нагрузкой.

Запрет на ручную шлифовку электродов: риски искажения параметров

Ручная обработка электродов наждачной бумагой или абразивными инструментами категорически запрещена производителями свечей зажигания. Эта практика приводит к необратимому изменению геометрии электродов, что нарушает проектные характеристики изделия. Даже минимальное снятие материала влияет на калиброванное расстояние между центральным и боковым электродом – ключевой параметр для формирования искрового разряда.

Несанкционированная шлифовка нарушает защитное покрытие иридиевых или платиновых электродов, нанесённое методом лазерной сварки. Это ускоряет эрозию поверхности, сокращает ресурс свечи на 40-60% и провоцирует калильное зажигание из-за перегрева оголённых участков. Механическая обработка также создаёт микроцарапины, которые становятся очагами коррозии и нарушают равномерность искрообразования.

Основные риски искажения параметров

При ручной шлифовке возникают критические отклонения:

- Изменение зазора: Невозможность точного контроля расстояния между электродами (±0.05 мм). Увеличение зазора вызывает пропуски зажигания, уменьшение – снижение мощности искры.

- Дисбаланс теплоотвода: Утонение электродов нарушает тепловую характеристику (калильное число), приводя к перегреву или загрязнению сажей.

- Асимметрия искры: Неравномерная форма электродов смещает точку возникновения разряда, увеличивая нагрузку на катушку зажигания.

| Параметр | Последствия искажения |

|---|---|

| Толщина электрода | Ускоренная эрозия, оплавление кромок |

| Соосность элементов | Боковой пробой искры, прогар изолятора |

| Шероховатость поверхности | Нагар в микроцарапинах, тлеющие разряды |

Для восстановления свечей допустима исключительно ультразвуковая очистка в специальных ваннах с последующей калибровкой зазора щуповым инструментом без силового воздействия на электроды. При обнаружении эрозии или оплавления рекомендована замена комплекта свечей – шлифовка классифицируется как необратимое повреждение, аннулирующее гарантию и нарушающее экологические стандарты работы двигателя.

Определение "ленивого" цилиндра по разным отложениям

Отличительные отложения на свече конкретного цилиндра – ключевой индикатор его неисправной работы. "Ленивый" цилиндр проявляется аномальным нагаром, отличающимся по цвету, структуре и составу от свечей исправных цилиндров.

Сравнение состояния всех свечей двигателя позволяет выявить проблемный цилиндр: характер отложений прямо указывает на причину сниженной эффективности сгорания топливовоздушной смеси.

Диагностика по типам отложений

Основные виды нагара и связанные с ними неполадки:

| Тип отложений | Визуальные признаки | Возможные причины "лени" цилиндра |

|---|---|---|

| Масляный нагар | Черный маслянистый слой, влажная поверхность |

|

| Сухая копоть | Матовая черная сажа, бархатистая текстура |

|

| Белый или серый налет | Пористые светлые отложения, пепельный цвет |

|

| Кирпично-красный налет | Красноватый или кирпичный оттенок изолятора |

|

Критичные повреждения: Оплавление центрального электрода или керамического конуса свидетельствует о калильном зажигании из-за перегрева – такая свеча требует немедленной замены, а цилиндр нуждается в срочной диагностике системы охлаждения и топливоподачи.

Важно: Для точной диагностики "ленивого" цилиндра свечи выкручивают после работы двигателя под нагрузкой (например, после поездки). Анализ проводят только на остывших деталях, сравнивая все свечи одновременно.

Проверка искрообразования вне камеры сгорания

Проверка искры вне двигателя выполняется для изоляции проблем системы зажигания от других систем ДВС. Метод позволяет исключить влияние компрессии, топливоподачи или механических неисправностей цилиндров при диагностике пропусков воспламенения.

Снятие высоковольтных проводов со свечей и визуальный контроль искрообразования на массу – базовый способ оценки работоспособности катушек зажигания, проводов и трамблера. Процедура требует строгого соблюдения мер электробезопасности из-за риска поражения током до 40 000 В.

Порядок выполнения проверки

- Отсоедините топливный насос (предохранитель/реле) для предотвращения подачи бензина.

- Извлеките свечу зажигания из проблемного цилиндра, подсоедините к высоковольтному проводу.

- Обеспечьте контакт юбки свечи с массой автомобиля (болт двигателя, клемма «-» АКБ).

- Попросите помощника прокрутить стартер 3-5 секунд, наблюдая за межэлектродным зазором.

| Результат проверки | Возможная неисправность |

|---|---|

| Яркая голубая искра стабильной длины | Система зажигания исправна |

| Слабая (оранжевая) искра или ее отсутствие | Неисправность катушки, провода, датчика положения коленвала |

| Искра появляется с перебоями | Пробой изоляции, повреждение ВВ-тракта |

Критические ошибки при проверке:

- Проверка без нагрузки (искра в воздухе) – риск повреждения катушки из-за отсутствия сопротивления.

- Удержание свечи рукой – высокий риск получения электротравмы.

- Использование дефектных свечей с измененным зазором – искажение результатов теста.

Для точной диагностики применяйте тестовый разрядник с регулируемым зазором. Минимальное пробивное напряжение исправной системы – 10-12 кВ (зазор 7 мм). Отсутствие искры при имитации штатной нагрузки подтверждает необходимость замены элементов зажигания.

Ограничения метода: когда нужна комплексная диагностика

Визуальный анализ свечей зажигания предоставляет ценную информацию о состоянии цилиндро-поршневой группы, топливной системы и работы зажигания, но его диагностические возможности ограничены. Метод не позволяет точно оценить критические параметры, не связанные напрямую с процессами горения в камере, и выявить скрытые неисправности электронных компонентов.

Интерпретация нагара всегда субъективна и зависит от опыта диагноста, а внешний вид электродов может не отражать текущих проблем, особенно после недавней замены свечей или очистки. Свечи фиксируют лишь косвенные признаки неполадок, не идентифицируя первопричину сбоя, что требует применения специализированного оборудования.

Ситуации, требующие расширенной диагностики

- Электронные неисправности: Отказ датчиков (кислорода, детонации, положения распредвала/коленвала), сбои ЭБУ, нестабильность катушек зажигания.

- Проблемы с компрессией: Трещины ГБЦ, прогар клапанов, износ поршневых колец – требуют замеров компрессометром или тестером утечек.

- Точная оценка топливовоздушной смеси: Анализ данных с лямбда-зондов в реальном времени, проверка давления топлива и производительности форсунок.

- Диагностика скрытых механических дефектов: Износ цепи/ремня ГРМ, проблемы с фазовращателями, залегание колец – выявляются эндоскопом или анализом осциллограмм.

- Плавающие ошибки: Неисправности, проявляющиеся непостоянно (например, при нагреве), требуют мониторинга параметров сканером.

| Признак на свече | Возможные причины | Необходимые инструменты для проверки |

|---|---|---|

| Белый налет/оплавление электрода | Перегрев, бедная смесь, раннее зажигание | Сканер (данные лямбда-зонда, УОЗ), газоанализатор, манометр топливной рампы |

| Масляные отложения | Износ маслосъемных колпачков/колец, проблемы с вентиляцией картера | Компрессометр, тестер утечек, эндоскоп, замер картерных газов |

| Сильный черный сажистый нагар | Переобогащение смеси, неисправность форсунок, слабая искра, низкая компрессия | Сканер (коррекции топливоподачи), тестер катушек/свечных проводов, манометр топливной рампы, компрессометр |

Ключевой вывод: Свечи – эффективный инструмент первичной оценки, но для точной локализации неисправности и проверки гипотез обязательно применяйте сканеры OBD2, мотор-тестеры, измерители давления и механические тестеры. Комплексный подход исключает ошибки и экономит время на ремонте.

Периодичность контрольного осмотра согласно регламенту ТО

Общепринятая базовая рекомендация предполагает визуальный контроль состояния свечей зажигания при каждом плановом техническом обслуживании автомобиля, что обычно соответствует пробегу 10 000–15 000 км или 1 раз в год (в зависимости от того, что наступит раньше). Это позволяет своевременно выявить начальные признаки неисправностей.

Производители двигателей часто указывают конкретные интервалы в руководстве по эксплуатации транспортного средства. Точная периодичность может существенно варьироваться в зависимости от типа двигателя (атмосферный, турбированный), используемого топлива (бензин, газ), типа установленных свечей (обычные, иридиевые, платиновые) и условий эксплуатации.

Факторы, влияющие на интервал проверки

- Тип свечи:

- Обычные никелевые свечи: Требуют более частой проверки и замены (часто каждые 15 000–30 000 км).

- Иридиевые/Платиновые свечи: Имеют увеличенный ресурс (60 000–120 000 км), но визуальный осмотр на ТО все равно необходим для оценки состояния и выявления проблем двигателя.

- Топливная система (ГБО): При использовании газобаллонного оборудования (ГБО) интервалы осмотра сокращают в 1.5-2 раза из-за более высоких температур сгорания газа.

- Условия эксплуатации: "Городской" режим (частые короткие поездки, холодные пуски), постоянная езда на высоких оборотах, низкое качество топлива или масла требуют более частого контроля (каждые 5 000–10 000 км).

Рекомендуемые действия при осмотре

- Выкручивание всех свечей для индивидуального осмотра (никогда не ограничивайтесь одной!).

- Визуальная оценка:

- Цвет центрального электрода и изолятора (норма - светло-коричневый/серый).

- Наличие нагара (маслянистого, сухого черного, белого), следов бензина.

- Состояние электродов (оплавление, эрозия, увеличение зазора).

- Целостность керамического изолятора (трещины, сколы, "юбочки").

- Измерение зазора щупом и корректировка (если допустимо для данного типа свечи).

- Сравнение состояния всех свечей между собой - различия указывают на проблемы в конкретном цилиндре.

| Тип свечи / Условия | Рекомендуемый интервал осмотра | Рекомендуемый интервал замены |

|---|---|---|

| Обычные (Никель), Бензин | Каждое ТО (10 000–15 000 км) | 15 000–30 000 км |

| Платина/Иридий, Бензин | Каждое ТО (10 000–15 000 км) | 60 000–120 000 км |

| Любые свечи, ГБО | Каждые 5 000–7 000 км | Сокращается в 1.5-2 раза от номинала для бензина |

| Тяжелые условия эксплуатации | Каждые 5 000–10 000 км | По состоянию, чаще номинала |

Ключевой совет: Даже при использовании долговечных свечей не пренебрегайте их обязательным визуальным осмотром во время ТО. Их состояние - точный индикатор здоровья двигателя. Замена по регламенту без осмотра может привести к пропуску скрытых проблем (неправильная смесь, расход масла, калильное зажигание).

Список источников

При подготовке материалов о диагностике двигателя по свечам зажигания использовались специализированные технические источники, гарантирующие точность представленной информации.

Ниже приведен перечень ключевых ресурсов, содержащих детальные сведения о взаимосвязи состояния свечей с работой двигателя, методах анализа и практических рекомендациях.

- Учебные пособия по устройству автомобильных двигателей (авторы: В.К. Вахламов, М.Г. Шатров)

- Профессиональные руководства по ремонту от производителей автомобилей (GM, Volkswagen, Toyota)

- Технические бюллетени SAE (Society of Automotive Engineers) по диагностике систем зажигания

- Методические рекомендации Bosch по обслуживанию свечей зажигания

- Научные публикации в журнале "Автомобильная промышленность"

- Материалы автотехнических порталов: Autodata, CarMD, AllData

- Практические руководства NGK Spark Plugs по визуальной диагностике

- Видеоархивы технических вебинаров от Академии Bosch

- Стандарты ГОСТ Р 52230-2004 по контролю состояния двигателей

- Инструкции производителей инструмента (Autel, Launch) для сканирующих устройств