Бугель - определение, свойства, где применяется

Статья обновлена: 28.02.2026

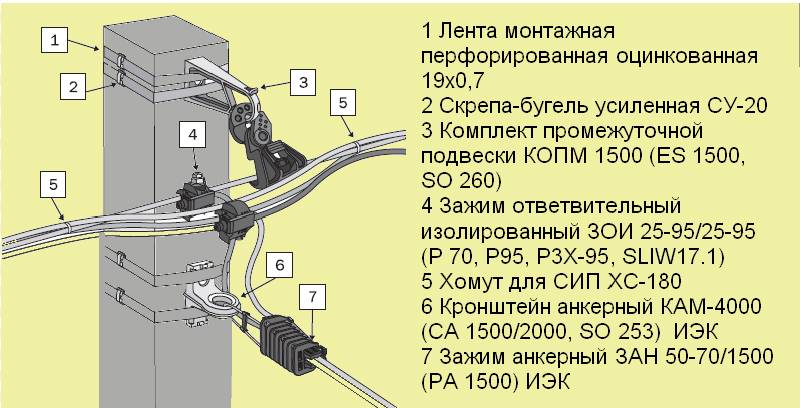

Бугель – это специализированный крепежный элемент или механическое устройство, используемое для фиксации, подъема или перемещения объектов.

Конструкция бугеля варьируется в зависимости от назначения, но всегда обеспечивает надежное соединение или передачу усилия в различных технических и промышленных задачах.

Конструктивные элементы стандартного бугеля

Стандартный бугель состоит из нескольких ключевых компонентов, обеспечивающих его функциональность и надежность. Каждый элемент выполняет конкретную задачу в общей конструкции, гарантируя безопасное распределение нагрузок.

Основные части изготавливаются из прочных материалов: стальных сплавов или чугуна, часто с антикоррозийным покрытием. Их геометрия и размеры строго регламентированы для совместимости с крепежными системами.

Ключевые компоненты

- Основание (платформа) – массивная нижняя часть с отверстиями под болты. Служит для фиксации бугеля на опорной поверхности.

- Струбцина (дуга) – П-образный или полукруглый элемент, охватывающий вал/трубу. Создает равномерное давление по окружности.

- Натяжные болты – регулируют усилие обжима через резьбовые соединения. Обычно парные, расположены симметрично.

- Опорные вкладыши – съемные прокладки из резины или полимеров между струбциной и валом. Гасят вибрации, предотвращают повреждение поверхностей.

| Элемент | Материал | Функция |

|---|---|---|

| Защитная крышка | Сталь, пластик | Предохранение узла от загрязнений и механических воздействий |

| Стяжные гайки | Углеродистая сталь | Фиксация натяжных болтов после регулировки |

| Уплотнительные кольца | Резина EPDM, силикон | Герметизация соединения в трубопроводных системах |

Материалы изготовления: сталь, чугун, титан

Сталь является наиболее распространённым материалом для бугелей благодаря оптимальному соотношению прочности, пластичности и стоимости. Углеродистые и легированные марки обеспечивают высокую несущую способность, устойчивость к динамическим нагрузкам и относительную простоту обработки. Для защиты от коррозии часто применяют цинкование или порошковые покрытия.

Чугун используется при изготовлении бугелей для стационарных конструкций, где критичны устойчивость к сжатию и вибропоглощение. Его главные преимущества – высокая износостойкость и демократичная цена. Однако хрупкость ограничивает применение в условиях ударных нагрузок и требует точного расчёта напряжений.

Сравнительные характеристики материалов

| Материал | Плотность (г/см³) | Предел прочности (МПа) | Коррозионная стойкость |

|---|---|---|---|

| Сталь | 7.8–7.9 | 370–1600 | Средняя (требует защиты) |

| Чугун | 7.1–7.3 | 100–350 | Низкая |

| Титан | 4.5 | 900–1200 | Исключительная |

Титан применяется в специализированных отраслях благодаря уникальной комбинации свойств: при вдвое меньшем весе чем сталь он сохраняет сопоставимую прочность и абсолютно устойчив к ржавчине. Недостатки – высокая цена и сложность механической обработки, что оправдано только в критичных условиях эксплуатации.

- Сферы применения по материалам:

- Сталь: крановое оборудование, такелажные системы, транспортные платформы

- Чугун: опоры трубопроводов, фундаментные крепления, станкостроение

- Титан: морские платформы, авиакосмическая техника, химические реакторы

Ключевые параметры: грузоподъёмность и запас прочности

Грузоподъёмность бугеля – предельная масса груза, которую он способен безопасно удерживать при эксплуатации. Этот параметр определяется конструкцией, материалом изготовления и типом креплений. Превышение допустимой нагрузки приводит к деформации или разрушению элемента, создавая аварийную ситуацию.

Запас прочности отражает соотношение между разрушающей нагрузкой бугеля и его номинальной грузоподъёмностью. Например, коэффициент запаса 3:1 означает, что элемент выдержит массу втрое выше заявленной рабочей. Этот показатель компенсирует динамические воздействия, усталость металла и внешние факторы (коррозия, температурные колебания).

Особенности расчёта и применения

При подборе бугеля обязательно учитывают:

- Фактическую массу груза с учётом возможных динамических усилий (рывки, вибрация)

- Угол расположения относительно вектора нагрузки

- Температурный режим эксплуатации и агрессивность среды

| Тип бугеля | Типовая грузоподъёмность (т) | Стандартный запас прочности |

|---|---|---|

| Стандартный монтажный | 0.5 – 5 | 4:1 – 5:1 |

| Для такелажных работ | 10 – 50 | 5:1 – 6:1 |

| Специальный (крановый) | 100+ | 6:1 – 8:1 |

Коэффициент запаса регулируется отраслевыми стандартами (ГОСТ, DIN) и зависит от уровня ответственности конструкции. Для критичных систем (подъёмники, несущие фермы) применяют повышенные значения. Регулярный визуальный контроль и испытания подтверждают соответствие параметров в течение всего срока службы.

Диаметры монтажных отверстий под крепёж

Диаметр отверстий в бугелях строго зависит от типа используемого крепежа и условий эксплуатации. Основное правило – обеспечить минимальный зазор для компенсации температурных деформаций и монтажных погрешностей без ущерба прочности соединения.

Рекомендованные значения определяются ГОСТ 11284-75 и отраслевыми стандартами. Типовые соотношения диаметра отверстия (dотв) и крепёжного элемента (dкр):

- Болты/шпильки: dотв = dкр + (1.0–2.0 мм)

- Винты: dотв = dкр + (0.5–1.0 мм)

- Заклёпки: dотв = dкр + (0.1–0.3 мм)

Типовые значения для стальных конструкций

| Диаметр крепежа, мм | Диаметр отверстия, мм | Толщина бугеля, мм |

|---|---|---|

| М6 | 7.0–7.5 | 6–10 |

| М8 | 9.0–9.5 | 8–12 |

| М10 | 11.0–11.5 | 10–15 |

| М12 | 13.5–14.0 | 12–18 |

При вибрационных нагрузках зазор увеличивают на 15–20%. Для нержавеющих крепёжных элементов в алюминиевых бугелях обязательны изолирующие втулки – диаметр отверстия при этом соответствует внутреннему сечению втулки.

- Расчётный метод: dотв ≥ dкр + √(ΔL2 + δ2), где ΔL – температурное расширение, δ – погрешность позиционирования.

- Контроль качества: Отверстия обрабатывают зенковкой для устранения заусенцев, овальность не должна превышать 5% от номинала.

Устойчивость к коррозии: гальваника и оцинковка

Бугели активно эксплуатируются в агрессивных средах: при контакте с атмосферной влагой, химическими реагентами или морской водой. Для противодействия коррозии применяются два ключевых метода защиты: гальваническое покрытие и горячее цинкование. Оба способа создают барьерный слой на стальной поверхности, предотвращающий прямое взаимодействие металла с кислородом и водой.

Гальваника (электролитическое цинкование) предполагает электрохимическое осаждение тонкого слоя цинка (обычно 5–30 мкм). Этот процесс обеспечивает равномерное покрытие сложных форм и крепежных элементов бугеля, а также позволяет получать декоративные варианты (хромирование, никелирование). Однако для продолжительной эксплуатации в условиях высокой влажности или механических нагрузок толщины гальванического слоя может быть недостаточно.

Сравнение методов защиты

| Критерий | Гальваническое покрытие | Горячее цинкование |

|---|---|---|

| Толщина слоя | 5-30 мкм | 45-200 мкм |

| Устойчивость к повреждениям | Средняя (тонкий слой) | Высокая (покрытие формирует сплавы с основой) |

| Срок службы в агрессивной среде | 5-15 лет | 25-50 лет |

| Применимость для бугелей | Неответственные узлы, интерьеры | Морские конструкции, химическая промышленность, уличный монтаж |

Горячее цинкование обеспечивает максимальную защиту за счет погружения детали в расплав цинка (450°C). Результат – толстый покрывающий слой (от 45 мкм), образующий железо-цинковые сплавы с основным металлом. Такое покрытие:

- Обладает самозалечивающим эффектом: царапины закрываются продуктами коррозии цинка

- Гарантирует катодную защиту стали даже при локальных повреждениях

- Устойчиво к абразивному износу и УФ-излучению

Выбор технологии определяется условиями эксплуатации бугеля. Для ответственных конструкций (морские платформы, мосты, промышленные линии) предпочтительно горячее цинкование. Гальваника оптимальна для внутренних механизмов с умеренными нагрузками или при требованиях к эстетике.

Рабочие температурные диапазоны эксплуатации

Бугели эксплуатируются в строго определенных температурных рамках, обусловленных физико-механическими свойствами материалов. Превышение этих пределов вызывает деформацию металлических компонентов, растрескивание полимеров или потерю эластичности резиновых элементов, что напрямую влияет на безопасность и функциональность системы.

Стандартный рабочий диапазон для большинства промышленных бугелей составляет от -40°C до +120°C. Для специализированных моделей (например, криогенных или высокотемпературных) границы расширяются за счет применения легированных сталей, термостойких пластиков и композитных материалов с повышенной стабильностью характеристик.

Ключевые аспекты температурной стойкости

| Материал компонента | Минимальная температура | Максимальная температура |

|---|---|---|

| Углеродистая сталь | -40°C | +150°C |

| Нержавеющая сталь | -60°C | +300°C |

| Полиамид (PA6) | -30°C | +90°C |

| Морозостойкая резина | -50°C | +70°C |

Эксплуатация за пределами указанных диапазонов требует обязательного подтверждения производителем. При проектировании учитывают:

- Температурные расширения разнородных материалов

- Риск хладноломкости металлов при сверхнизких температурах

- Потерю прочности полимеров при нагреве

Форма исполнения: кольца, скобы, пластины

Бугели выпускаются в нескольких основных формах, каждая из которых оптимально подходит для решения конкретных задач крепления и фиксации. Наиболее распространенными являются кольца, скобы и пластины. Выбор конкретной формы зависит от типа крепежного элемента, его размера, требуемой прочности фиксации и условий монтажа.

Конструкция каждой формы исполнения определяет ее ключевые характеристики: способ удержания детали, метод крепления к опорной поверхности, допустимые нагрузки и область применения. Понимание этих различий критично для правильного подбора бугеля под конкретную задачу.

Основные типы форм исполнения бугелей

Рассмотрим детально каждую из основных форм:

- Кольца (Хомуты):

- Представляют собой цельную или разъемную конструкцию круглого сечения.

- Используются для плотного обхвата и крепления труб, шлангов, кабелей, арматуры по всей окружности.

- Разъемные кольца (с болтовым соединением) позволяют монтировать их на уже проложенные коммуникации.

- Диаметр кольца должен соответствовать диаметру фиксируемого элемента.

- Скобы (П-образные, Г-образные):

- Имеют характерную П-образную или Г-образную форму.

- Предназначены для прижима и фиксации плоских или профилированных элементов (балок, кабельных лотков, воздуховодов, деревянных конструкций) к основанию.

- Обеспечивают надежное крепление с помощью отверстий под болты или шурупы в "ножках" скобы.

- Угол изгиба определяет способ прилегания к поверхности.

- Пластины (Плоские, Перфорированные):

- Изготавливаются из плоского металла, часто имеют перфорацию или отверстия.

- Применяются как основание для крепления других элементов (например, кронштейнов), для соединения деталей в одной плоскости, усиления узлов, создания монтажных площадок.

- Гибкость в монтаже благодаря множеству отверстий под крепеж.

- Могут использоваться в качестве накладок или косынок.

Сравнительные характеристики форм исполнения:

| Форма исполнения | Основное назначение | Типичные объекты крепления | Особенности монтажа |

|---|---|---|---|

| Кольца (Хомуты) | Круговой обхват и фиксация | Трубы, шланги, кабели, прутки | Цельные (надеваются с торца), разъемные (болтовое соединение) |

| Скобы (П, Г-образные) | Прижим к поверхности | Балки, лотки, воздуховоды, доски | Крепление через отверстия в ножках к основанию |

| Пластины (Плоские) | Соединение, основание, усиление | Кронштейны, металлоконструкции, узлы | Крепление через отверстия по всей плоскости |

Таким образом, разнообразие форм исполнения бугелей – колец, скоб и пластин – позволяет эффективно решать широкий спектр задач по креплению и фиксации элементов в строительстве, монтаже инженерных систем, машиностроении и других областях.

Открытые и закрытые типы конструкции

Открытые бугели представляют собой конструкции без защитного кожуха, где рабочие элементы (ролики, подшипники, крепления) доступны для визуального контроля. Такая компоновка упрощает обслуживание и замену изношенных частей, но требует эксплуатации в чистых средах без агрессивных факторов. Типичные примеры применения – внутренние конвейерные линии, механизмы упаковочного оборудования или лабораторные установки.

Закрытые бугели оснащены герметичным корпусом, изолирующим внутренние компоненты от внешних воздействий. Конструкция исключает попадание пыли, влаги, химических реагентов и минимизирует риски механических повреждений. Это обеспечивает повышенную долговечность в экстремальных условиях, однако усложняет диагностику и ремонт без полной разборки узла.

Ключевые отличия и применение

| Критерий | Открытый тип | Закрытый тип |

|---|---|---|

| Защита | Минимальная | Максимальная |

| Обслуживание | Быстрое, без разборки | Требует вскрытия корпуса |

| Условия эксплуатации | Чистые сухие помещения | Влажность, пыль, химикаты |

| Сферы применения |

|

|

Стационарные vs поворотные модели бугелей

Стационарные бугели характеризуются жесткой фиксацией Т-образной штанги или тарелки относительно каната. Конструкция не позволяет бугелю свободно вращаться вокруг оси каната. Основное преимущество таких моделей заключается в их высокой прочности и надежности, так как отсутствуют подвижные элементы, подверженные износу или поломке. Они обеспечивают стабильное положение при подъеме, что особенно важно на крутых или сложных участках склонов. Стационарные бугели широко применяются на взрослых трассах и в условиях интенсивной эксплуатации. Посадка на подъемник с таким бугелем требует точного позиционирования пользователя под фиксированную штангу.

Поворотные (шарнирные) бугели оснащены механизмом, позволяющим Т-образной штанге или тарелке свободно вращаться вокруг каната. Эта ключевая особенность значительно повышает безопасность, особенно для детей и начинающих лыжников или сноубордистов. Если пользователь падает или теряет равновесие во время подъема, бугель может повернуться, минимизируя риск травмы или запутывания в тросе. Они стали стандартом для учебных склонов и зон для новичков. При посадке на подъемник пользователь должен самостоятельно правильно установить подвижную штангу за спину или под бедро, что требует некоторой сноровки.

Сравнительная характеристика

| Критерий | Стационарные Бугели | Поворотные Бугели |

|---|---|---|

| Конструкция | Жесткая фиксация штанги/тарелки на канате. | Подвижное соединение (шарнир), позволяющее вращение штанги/тарелки вокруг каната. |

| Безопасность при падении | Ниже. Риск зацепиться или получить рывок выше. | Выше. Бугель может повернуться или отстегнуться, снижая риск травмы. |

| Сложность посадки | Требуется точное попадание под фиксированный бугель. | Требуется самостоятельно и правильно установить подвижный бугель. |

| Универсальность | Оптимальны для опытных пользователей и сложных трасс. | Идеальны для детей, новичков, учебных склонов. |

| Надежность и износ | Выше (меньше подвижных частей). | Ниже (шарнирный механизм требует обслуживания). |

Важно: Выбор типа бугеля на конкретном подъемнике определяется эксплуатантом (курортом) исходя из профиля склона и целевой аудитории. Следуйте указаниям персонала и инструкциям на подъемнике.

Испытательные нагрузки при сертификации

Испытательные нагрузки при сертификации бугелей проводятся для подтверждения их способности выдерживать экстремальные эксплуатационные условия. Основная цель – обеспечение безопасности пользователей за счёт проверки прочности, устойчивости к деформациям и сохранения функциональности под воздействием критических усилий.

Испытания включают три ключевых типа нагрузок: статическую, динамическую и циклическую. Каждая имитирует реальные сценарии эксплуатации бугелей на горнолыжных подъёмниках, таких как резкие старты, вибрации троса или длительное напряжение. Соответствие нормам (например, EN 1907) обязательно для допуска к использованию.

Параметры и методы испытаний

Ключевые характеристики нагрузок при сертификации:

| Тип нагрузки | Величина | Длительность/циклы | Цель проверки |

|---|---|---|---|

| Статическая | ≥ 2.5 кН (до 300 кг) | 5–10 минут | Отсутствие деформации, трещин |

| Динамическая | Ударная (падение груза 100 кг) | 1–3 удара | Устойчивость к резким рывкам |

| Циклическая | 1.5–2 кН | ≥ 10 000 циклов | Усталостная прочность, износостойкость |

Дополнительно оцениваются:

- Температурная устойчивость: работа при -30°C до +40°C.

- Коррозионная стойкость: солевые тесты для металлических компонентов.

- Надёжность замка: самопроизвольное расстёгивание под нагрузкой.

Успешное прохождение испытаний подтверждается выдачей сертификата соответствия, который гарантирует безопасность бугеля на протяжении всего срока службы.

Маркировка по стандартам ГОСТ, DIN, ISO

Маркировка бугелей регламентируется техническими стандартами для обеспечения идентификации характеристик и совместимости. Обязательно указываются ключевые параметры: тип конструкции, размеры резьбы, материал изготовления, допустимая нагрузка и класс прочности. Это позволяет точно подбирать компоненты для конкретных условий эксплуатации и монтажных задач.

Стандарты ГОСТ (Россия/СНГ), DIN (Германия) и ISO (международный) устанавливают единые правила нанесения данных. Маркировка выполняется лазерной гравировкой, штамповкой или травлением на корпусе изделия. Отсутствие четкой идентификации считается нарушением технических требований и затрудняет сертификацию.

Особенности маркировки по стандартам

Основные различия в требованиях к обозначениям:

| Стандарт | Обязательные элементы маркировки | Пример |

|---|---|---|

| ГОСТ |

| БГ М20-8.8 ◊ ГОСТ 4751 |

| DIN |

| DIN 580-M24-A2-C45 |

| ISO |

| ISO 3266-M12-80-SS304-RU |

Дополнительные требования включают:

- Устойчивость маркировки к коррозии и механическому воздействию

- Размещение на нерабочей поверхности бугеля

- Четкость символов (минимальная высота знаков – 2-3 мм)

- Обозначение направления резьбы (LH для левой)

Такелажные системы: крепление тросов и канатов

Надежная фиксация стальных тросов и канатов – критически важный аспект такелажных систем, обеспечивающий безопасность грузоподъемных операций, монтажных работ и транспортировки. Для этого применяются специализированные элементы крепежа, среди которых бугели занимают особое место благодаря своей универсальности и прочности. Они гарантируют сохранение целостности соединения под высокими нагрузками и в сложных эксплуатационных условиях.

Бугель представляет собой литую или кованую металлическую деталь, выполненную в виде П-образной скобы с резьбовыми отверстиями по бокам. Его конструкция включает основание с дугой и два ответных ушка, через которые пропускаются болты или шпильки, создавая мощный зажимной механизм. Изготавливаются бугели преимущественно из высокопрочной стали с антикоррозионным покрытием (цинкование, гальванизация) для работы в агрессивных средах.

Ключевые характеристики бугелей:

- Грузоподъемность: От 0.5 до 50+ тонн в зависимости от модели и материала.

- Типоразмеры: Стандартизированы под диаметры тросов от 3 мм до 100 мм.

- Конструкция: Цельноштампованные (надежные) или сборные (регулируемые).

- Усилие зажима: Обеспечивает неподвижность троса без повреждения структуры.

Сферы применения бугелей

- Грузоподъемное оборудование: Крепление несущих канатов кранов, талей, лебедок.

- Судостроение и морской такелаж: Фиксация вант, штагов, якорных цепей.

- Строительство и монтаж: Создание временных растяжек, крепление фасадных систем.

- Горная промышленность: Монтаж канатных дорог, крепление шахтных подъемников.

- Транспортная инфраструктура: Установка ограждений, дорожных знаков, сигнальных мачт.

| Тип бугеля | Особенности | Типовое применение |

|---|---|---|

| Динамический | Компенсирует вибрации, ударные нагрузки | Подвеска грузов на движущихся платформах |

| Термоупрочненный | Повышенная прочность (маркировка 8.8, 10.9) | Шахтные подъемники, краны экстремального режима |

| Клиновой | Самозатягивающийся механизм под нагрузкой | Постоянные растяжки мостов, антенных сооружений |

Установка на стальные балки и фермы

Монтаж бугелей на стальные конструкции требует строгого соблюдения технологии для обеспечения надежной фиксации кабелей или трубопроводов. Предварительно выполняется расчет нагрузок и подбор крепежа, соответствующего профилю и толщине металла. Обязательна очистка поверхности балки от ржавчины, окалины и загрязнений перед установкой.

Фиксация осуществляется через предварительно размеченные и просверленные отверстия с применением специализированного инструмента. Для предотвращения коррозии в местах контакта используются изолирующие прокладки или крепеж с антикоррозийным покрытием. Особое внимание уделяется равномерному затягиванию болтовых соединений без деформации элементов.

Технологические особенности

- Определение точек крепления по проектной документации с учетом:

- Минимальных допустимых расстояний до сварных швов

- Распределения весовой нагрузки на ферму

- Применение терморасчётных шайб при монтаже на окрашенные конструкции

- Контроль соосности отверстий в бугеле и балке

| Тип балки | Рекомендуемый крепеж | Макс. нагрузка (кг) |

| Двутавровая (ГОСТ 26020) | M12 с стопорной гайкой | 180 |

| Швеллер (серия П) | Зажимной хомут + болт M10 | 120 |

Критические требования: запрещена установка на участках с видимыми дефектами металла, а также при толщине стенки балки менее 5 мм. Для ответственных объектов применяется динамометрический контроль затяжки соединений.

Монтаж подъёмных механизмов в строительстве

Монтаж подъёмных систем начинается с подготовки фундаментов и опорных конструкций, обеспечивающих устойчивость оборудования. Бугели применяются на этапе крепления направляющих и фиксации канатов, гарантируя точное позиционирование элементов при сборке кранов, подъёмников или лифтовых шахт. Качество установки напрямую влияет на распределение динамических нагрузок в процессе эксплуатации.

Особое внимание уделяется соединению несущих тросов с грузозахватными устройствами, где бугели выполняют функцию силовых зажимов. Их устанавливают согласно расчётным схемам натяжения, проверяя соответствие паспортным характеристикам механизма. Параллельно монтируются системы безопасности: ограничители высоты подъёма, аварийные тормоза и датчики перегрузки.

Ключевые аспекты монтажа с применением бугелей

- Предмонтажная подготовка

- Контроль геометрии опорных поверхностей

- Проверка комплектности бугелей по спецификации

- Сборка силового каркаса

- Фиксация бугелей на балках мостовых кранов

- Обжим канатов в зажимных узлах

- Пусконаладка

- Испытание бугелей под расчётной нагрузкой

- Контроль отсутствия деформаций креплений

При монтаже башенных кранов бугели интегрируют в стреловые секции для соединения расчалок, что обеспечивает жёсткость конструкции при ветровых воздействиях. В лифтовых системах они фиксируют противовесы, исключая продольное смещение тросов. Обязательным этапом является составление акта приёмки с указанием мест установки каждого бугеля и значений крутящего момента крепёжных элементов.

Подвесные пути для кранового оборудования

Подвесные пути представляют собой рельсовые системы, закреплённые на строительных конструкциях зданий (фермах, колоннах, перекрытиях) или на специальных эстакадах. Они служат направляющими для перемещения кранового оборудования (электроталей, тельферов, кран-балок) в горизонтальной плоскости. Основой конструкции являются стальные двутавровые балки или рельсы специального профиля, обеспечивающие минимальное трение и точное позиционирование грузоподъёмных механизмов.

Ключевым элементом подвесных путей выступают бугели – хомутовые крепления, фиксирующие рельсы к несущим элементам. Бугели воспринимают динамические и статические нагрузки от крана, распределяя их на опорные конструкции. Для устойчивости пути оборудуются концевыми упорами, токоподводами (для электрических кранов) и системой заземления. Конфигурация трассы может быть прямой, кольцевой или сложной разветвлённой.

Характеристики и сферы применения

Эксплуатационные параметры подвесных путей включают:

- Грузоподъёмность: от 1 до 20 тонн в стандартных решениях

- Пролёты между опорами: 3–15 метров (зависит от нагрузки и типа балки)

- Климатическое исполнение: от -40°С до +40°С

- Скорость перемещения крана: 20–100 м/мин

Основные области использования:

- Производственные цеха (машиностроение, металлообработка)

- Сборочные линии и складские комплексы

- Строительные площадки (монтаж конструкций)

- Логистические терминалы и ремонтные зоны

- Сервисные зоны ангаров авиационной техники

| Тип пути | Преимущества | Ограничения |

|---|---|---|

| Однопролётные | Простота монтажа, низкая стоимость | Ограниченная зона обслуживания |

| Многопролётные с перекрёстными переездами | Полное покрытие площади цеха | Высокая сложность проектирования |

| Радиальные системы | Обслуживание круглых площадок | Специальные поворотные механизмы |

При выборе подвесного пути критично учитывать расчётные нагрузки на опорные конструкции, включая массу рельсов, крана, груза и динамические коэффициенты. Обязательно предусматриваются системы блокировки движения при срабатывании концевых выключателей или превышении грузоподъёмности.

Фиксация трубопроводов на промышленных объектах

Надежная фиксация трубопроводов критична для безопасности и долговечности промышленных систем. Неподвижные опоры воспринимают осевые усилия, температурные деформации и вибрации, предотвращая смещения, провисания и аварийные разгерметизации. Их конструкция рассчитывается исходя из рабочего давления, веса трубы, транспортируемой среды и внешних нагрузок.

Бугели выступают ключевым элементом фиксирующих систем, выполняя функцию жесткого крепления труб к несущим конструкциям (колоннам, стенам, фермам). Они обеспечивают стабилизацию положения трубопровода в заданных точках, исключая линейные перемещения и изгибы. Применение бугелей обязательно на участках сварных стыков, подключения оборудования и поворотов трассы, где концентрация напряжений максимальна.

Принципы применения бугелей

- Типоразмерное соответствие: Диаметр хомута бугеля должен точно совпадать с наружным диаметром трубы для равномерного распределения нагрузки.

- Защита изоляции: При фиксации изолированных труб используются модели с термокомпенсаторами или увеличенным радиусом скобы для сохранения целостности теплоизоляционного слоя.

- Антикоррозионная стойкость: Материал бугеля (углеродистая/нержавеющая сталь, оцинковка) подбирается исходя из агрессивности среды эксплуатации.

| Тип нагрузки | Функция бугеля | Особенности монтажа |

|---|---|---|

| Статические (вес трубы, внутреннее давление) | Поглощение постоянных усилий | Требует точного расчета толщины металла и сварных швов |

| Динамические (гидроудары, вибрация насосов) | Демпфирование колебаний | Дополнительное применение виброизолирующих прокладок |

| Температурные (расширение/сжатие) | Фиксация нулевой точки смещения | Устанавливается совместно с компенсаторами и скользящими опорами |

Бугели интегрируются в комплексные системы крепления вместе с подвесками, направляющими и опорными подкладками. Для вертикальных трубопроводов применяются консольные конструкции, для горизонтальных – П-образные скобы с анкерным креплением к перекрытиям. Обязательным этапом является расчет прочности сварных соединений бугеля и несущей поверхности, особенно в сейсмоопасных зонах или при транспортировке химически агрессивных веществ.

Крепление воздуховодов в вентиляционных системах

Надежная фиксация воздуховодов – критически важный аспект монтажа вентиляционных систем, обеспечивающий их долговечность, герметичность и бесшумную работу. Неправильное крепление приводит к провисанию трасс, вибрациям, разгерметизации стыков и повышенному уровню шума, что нарушает санитарно-гигиенические требования и снижает эффективность всей системы.

Выбор типа крепежа определяется множеством факторов: материалом и формой воздуховода (круглый, прямоугольный), его габаритами и массой, уровнем статического давления в сети, температурой транспортируемой среды, а также характеристиками строительных конструкций здания (бетонные перекрытия, металлические фермы, кирпичные стены).

Основные методы и элементы крепления

Для монтажа применяются следующие виды крепежных систем:

- Шпильки, анкеры и кронштейны: Обеспечивают крепление к потолку, стенам или колоннам. Шпильки резьбовые (часто с виброизолирующими вставками) позволяют регулировать высоту подвеса.

- Траверсы (Z- и L-образные): Используются для подвески прямоугольных воздуховодов большого сечения. Равномерно распределяют нагрузку по широким сторонам короба.

- Бугели (хомутовые подвесы): Представляют собой кольцевой или П-образный хомут, охватывающий круглый воздуховод. Крепятся к потолку/стене через шпильку или перфоленту. Главные преимущества:

- Простая и быстрая установка.

- Надежная фиксация без деформации воздуховода.

- Возможность использования виброизолирующих прокладок внутри хомута для снижения шума.

- Применяются для труб среднего и большого диаметра.

- Перфолента (лента монтажная): Гибкое решение для крепления легких круглых или небольших прямоугольных воздуховодов к различным основаниям. Требует аккуратного натяжения.

- Опоры и консоли: Используются для наземной или напольной установки крупных воздуховодов или вентиляционного оборудования.

Ключевые требования к крепежу:

- Шаг креплений должен соответствовать нормам (СП 60.13330, СНиП 3.05.01-85) и рекомендациям производителя воздуховодов, завися от диаметра/стороны и жесткости конструкции. Обычно для круглых воздуховодов Ø100-400 мм шаг составляет 3-4 метра, для больших сечений – 1.5-2.5 метра.

- Обязательна виброизоляция в местах крепления вентиляторов и на ответственных участках сети для предотвращения передачи шума и вибрации на строительные конструкции.

- Крепеж должен выдерживать вес воздуховода с учетом возможного конденсата или отложений пыли, а также динамические нагрузки от потока воздуха.

- Материалы крепежа (оцинкованная сталь, нержавеющая сталь) должны быть устойчивы к коррозии в условиях эксплуатации.

| Тип воздуховода | Рекомендуемый крепеж | Особенности |

|---|---|---|

| Круглый, малый/средний диаметр | Бугели, перфолента | Быстрый монтаж, виброизоляция |

| Круглый, большой диаметр | Бугели усиленные, шпильки с хомутами | Требует точного расчета нагрузки |

| Прямоугольный, малого сечения | Шпильки с уголками/пластинами, перфолента | Крепление за фланцы или стенки |

| Прямоугольный, среднее/большое сечение | Траверсы (Z/L-образные), шпильки | Равномерное распределение веса |

| Гибкий (гофрированный) | Пластиковые/металлические хомуты, перфолента | Без перетяжки, исключая сплющивание |

Применение бугелей наиболее оправдано для надежной и технологичной фиксации круглых воздуховодов, особенно в системах с высокими требованиями к аэродинамическим характеристикам и уровню шума, где их конструкция обеспечивает оптимальное сочетание прочности, герметичности и виброакустического комфорта.

Опорные узлы в лифтовых шахтах

Опорные узлы представляют собой кронштейны или консольные конструкции, жестко закрепленные на стенах шахты. Их основная функция – фиксация направляющих рельсов, по которым перемещается бугель кабины и противовеса. От точности монтажа этих элементов напрямую зависит вертикальность хода лифта и отсутствие биений при движении.

Узлы проектируются с расчетом на значительные динамические нагрузки: вес кабины, ускорения/замедления, инерционные силы. Для изготовления применяются высокопрочные стали, а конструкция включает регулировочные болты для юстировки положения рельсов. Антикоррозийное покрытие (цинкование, порошковая окраска) обязательно для защиты в условиях перепадов влажности и температуры.

Ключевые особенности и требования

- Типы креплений:

- Жесткие (для нижних секций шахты)

- Пружинные (компенсируют вибрации на верхних уровнях)

- Критерии надежности:

- Запас прочности ≥ 5 к нормативной нагрузке

- Огнестойкость материалов (соответствие классу EI)

- Устойчивость к деформациям при температурном расширении

| Параметр | Значение |

|---|---|

| Макс. расстояние между узлами | ≤ 5 м (норматив EN 81-20) |

| Допуск по вертикали | ±1 мм на 1 м длины рельса |

| Рабочий диапазон температур | -40°C до +50°C |

Применение специализированных опорных узлов обеспечивает плавность хода лифта, снижает износ бугелей и направляющих, предотвращает возникновение аварийных ситуаций. Их состояние регулярно проверяется при техническом обслуживании – контролируется затяжка крепежа, отсутствие трещин и коррозии.

Судостроение: палубные крепёжные точки

В судостроении бугели выполняют критически важную функцию палубных крепёжных точек, обеспечивая надёжную фиксацию грузов, оборудования и такелажа. Эти элементы проектируются с учётом экстремальных эксплуатационных условий: постоянного воздействия солёной воды, ударных нагрузок при качке и динамических напряжений во время штормов. Конструкция судовых бугелей включает усиленные рёбра жёсткости и антикоррозионные покрытия для максимального срока службы.

Монтаж бугелей на палубах требует строгого соблюдения классификационных прависсудоходных организаций (например, DNV-GL, Lloyd's Register). Каждая точка рассчитывается исходя из предполагаемых нагрузок с коэффициентом запаса прочности не менее 4:1. Обязательна периодическая инспекция на предмет трещин, деформаций и коррозии, так как отказ крепления может привести к потере груза или созданию аварийной ситуации.

Ключевые особенности судовых бугелей

- Конструктивное исполнение: Закрытый тип с защитой от самопроизвольного расстёгивания, усиленные сварные швы

- Материалы: Нержавеющая сталь AISI 316L, реже - титановые сплавы для спецсудов

- Типоразмеры: Диаметры от 12 до 100 мм с рабочей нагрузкой 1-50 тонн

- Специализация: Грузовые рымы, швартовые скобы, релинговые крепления

| Тип крепления | Назначение | Рабочая нагрузка (т) |

|---|---|---|

| Палубный рым | Фиксация контейнеров и тяжёлых механизмов | 10-50 |

| Швартовная утка | Крепление канатов при доковании | 5-25 |

| Траповый бугель | Монтаж штормтрапов и ограждений | 1-3 |

| Такелажная скоба | Перегрузочное оборудование, крановые стропы | 15-40 |

Современные тенденции включают применение поворотных бугелей с подшипниковыми узлами для снижения износа тросов и цепей. При монтаже обязательна ультразвуковая дефектоскопия сварных соединений и гидравлические испытания каждой партии изделий. Эргономичное расположение точек крепления на палубе рассчитывается методом конечно-элементного анализа для оптимального распределения нагрузок.

Бугели в альпинистском снаряжении

В альпинизме бугель представляет собой компактное металлическое приспособление, предназначенное для быстрого и надежного соединения элементов снаряжения. Его конструкция обеспечивает мгновенную фиксацию без резьбовых закручиваний, что критически важно в условиях высоты, холода и ограниченной подвижности пальцев.

Основная задача бугеля – создание разъемного соединения между карабином и веревкой, карабином и страховочной системой, или между смежными карабинами. Он незаменим при организации станций, блокировке уса самостраховки, креплении грузов или временной фиксации снаряжения на обвязке.

Ключевые характеристики и применение

Конструктивно бугель состоит из:

- П-образного корпуса из алюминиевого сплава или стали;

- Подпружиненной защелки, автоматически закрывающейся при отпускании;

- Фиксатора (резьбового или байонетного) для предотвращения случайного раскрытия.

Типичные сферы использования:

- Крепление карабина к беседке или грудной обвязке;

- Соединение усов самостраховки с точками страховки;

- Быстрое присоединение/снятие веревки на спусковых устройствах;

- Организация полиспастных систем при спасательных работах.

| Параметр | Значение |

|---|---|

| Прочность на разрыв | 22–30 кН |

| Вес | 40–100 г |

| Рабочая температура | -40°C до +80°C |

Важно: бугели требуют регулярной очистки от грязи и контроля состояния пружины/фиксатора. Запрещено применять их в качестве основного соединительного элемента для динамической страховки из-за риска самопроизвольного раскрытия при переменных нагрузках.

Сценическое оборудование для подвеса декораций

Надежный подвес декораций – критически важный аспект театральной и концертной инфраструктуры. Для этого применяются специализированные системы, включающие фермы, тросы, лебедки и крепежные элементы, обеспечивающие безопасное размещение и оперативное перемещение элементов оформления сцены во время спектакля.

Бугель выступает ключевым компонентом таких систем благодаря своей универсальности и прочности. Его замковая конструкция из кованой стали с поворотным механизмом позволяет мгновенно фиксировать тросы, цепи или стропы декораций без инструментов, выдерживая значительные нагрузки до нескольких тонн и гарантируя устойчивость к динамическим воздействиям при движении объектов.

Основные элементы подвесных систем

- Бугели – для быстрого соединения подвесов с декорациями и несущими конструкциями

- Сценические фермы – стальные/алюминиевые рамы для распределения нагрузки

- Лебедки с противовесом – механические/электрические системы управления высотой

- Траверсы – горизонтальные балки для группового крепления элементов

Применение бугелей в подвесных системах:

- Фиксация задников, кулис и падуг к штанкетным подъемникам

- Крепление световых приборов и проекционных экранов к фермам

- Подвес объемных декораций (архитектурные элементы, люстры)

- Организация временных точек крепления при монтаже сложных конструкций

| Тип оборудования | Преимущества использования бугеля |

| Штанкетные подъемники | Мгновенная смена декораций между сценами |

| Мобильные фермы | Безопасное крепление при транспортировке конструкций |

| Системы противовеса | Надежная фиксация тросов в условиях вибрации |

Сельхозтехника: навесные системы комбайнов

Бугель в навесных системах комбайнов представляет собой ключевой крепежный элемент, обеспечивающий надежное соединение рабочих модулей (жаток, подборщиков, измельчителей) с основой агрегата. Эта деталь воспринимает значительные динамические нагрузки во время уборки урожая, вибрации и механические напряжения. Конструктивно бугель выступает связующим звеном между гидравлическими цилиндрами подъема/опускания и рамой навесного оборудования, гарантируя точную передачу усилий.

Характеристики бугеля включают высокую прочность (изготовление из легированной стали марки 40Х или аналоги), коррозионную стойкость (часто с цинковым покрытием), точность геометрических параметров (допуски ±0.5 мм). Типичная конструкция – П-образная скоба с усиленными стенками толщиной 8-12 мм и монтажными отверстиями под болты класса прочности 8.8. Критически важны параметры: грузоподъемность (от 1.5 до 5 тонн), сопротивление на излом (не менее 500 МПа) и износостойкость в условиях абразивного воздействия.

Сферы применения бугелей в комбайнах

Бугели универсально интегрируются в навесные системы ведущих брендов:

- Крепление жаток: Фиксация платформ для уборки зерновых (John Deere S-Series), кукурузы (CLAAS Lexion) или рапса.

- Монтаж подборщиков: Соединение валкователей и подборщиков (New Holland CR).

- Установка измельчителей: Крепление соломорезов и разбрасывателей пожнивных остатков (Ростсельмаш Torum).

| Тип навесного модуля | Пример модели комбайна | Особенности бугеля |

|---|---|---|

| Жатка для зерновых | CLAAS Tucano | Сдвоенные бугели с противоударными втулками |

| Кукурузная жатка | John Deere W540 | Усиленные бугели с ребрами жесткости |

| Подборщик валков | New Holland BC5060 | Быстросъемные бугели с фиксаторами |

Эксплуатационные требования включают регулярную диагностику на трещины (магнитно-порошковый метод), контроль затяжки крепежа и замену при деформации свыше 2 мм. Оптимизация конструкции бугелей (например, использование сферических подшипников в точках крепления) снижает риски поломок при работе на склонах и повышает ресурс навесных систем до 8-10 тыс. га.

Расчет статических нагрузок перед установкой

Определение статических нагрузок – обязательный этап проектирования бугельных систем. Он включает анализ постоянных сил, воздействующих на конструкцию в неподвижном состоянии. Основная цель – убедиться, что выбранный бугель и опорные элементы выдержат совокупное давление без деформации или разрушения.

Расчеты базируются на оценке трех ключевых параметров: массы обслуживаемого оборудования, дополнительных эксплуатационных нагрузок (например, наледи) и собственного веса бугеля с крепежом. Для точности учитываются вектор приложения сил и распределение нагрузки между точками крепления.

Ключевые параметры и методика

При вычислениях обязательно учитывают:

- Вес оборудования – максимальная масса трубопровода, кабельных лотков или воздуховодов.

- Коэффициент запаса прочности (обычно 1.5-2) – компенсирует погрешности и непредвиденные воздействия.

- Угол установки бугеля – влияет на распределение усилий между крепежными точками.

- Климатические факторы – масса снега, наледи или ветровое давление (для наружных систем).

Формула базового расчета вертикальной нагрузки:

Pсум = (mобор × g + mдоп × g) × kз

где Pсум – суммарная нагрузка (Н), mобор – масса оборудования (кг), mдоп – дополнительные массы (кг), g – ускорение свободного падения (9.8 м/с²), kз – коэффициент запаса.

| Тип нагрузки | Пример значения | Примечание |

|---|---|---|

| Стандартный трубопровод (Ø100 мм) | 15-25 кг/м | С водой + изоляция |

| Снеговая нагрузка (регион III) | 180 кг/м² | Согласно СП 20.13330 |

| Ветровое давление (высота 50 м) | 0.85 кПа | Для средней полосы РФ |

Порядок выполнения расчета:

- Сбор данных о массе монтируемых систем.

- Определение климатических коэффициентов для региона.

- Расчет распределения нагрузки между бугелями.

- Выбор модели бугеля с несущей способностью ≥ Pсум.

- Проверка совместимости с крепежом и основанием.

Учёт динамических усилий при подвижном креплении

При подвижном креплении бугеля динамические усилия возникают вследствие изменения вектора и интенсивности нагрузок в процессе эксплуатации. Эти колебания вызваны внешними факторами: вибрацией оборудования, резким стартом/остановом механизмов, ветровыми порывами или ударными воздействиями. Игнорирование таких нагрузок ведёт к ускоренному износу крепёжных узлов, пластической деформации бугеля и потере его фиксирующей функции.

Расчёт динамических параметров требует анализа амплитуды, частоты и направления колебаний. Для этого применяют коэффициенты динамичности (Кд), которые умножают на статические нагрузки. Например, при вибрациях Кд может достигать 1.5–2.5 в зависимости от резонансных свойств системы. Ключевыми становятся задачи гашения резонансных частот и компенсации инерционных сил, возникающих при перемещении грузов или элементов конструкций.

Критерии расчёта и методы компенсации

Основные подходы к минимизации динамического влияния:

- Демпфирование – установка резиновых прокладок, пружинных шайб или гидравлических амортизаторов для поглощения энергии вибраций

- Управление жёсткостью – подбор материалов бугеля (например, легированная сталь вместо углеродистой) для снижения резонансной чувствительности

- Геометрическая оптимизация – увеличение радиусов закруглений в местах концентрации напряжений

| Фактор динамики | Риски | Способ нейтрализации |

|---|---|---|

| Вибрационные перегрузки | Усталостное разрушение металла | Виброизоляционные платформы |

| Ударные нагрузки | Деформация крепёжных отверстий | Бугели с усиленными проушинами |

| Колебания температуры | Ослабление затяжки болтов | Самоконтрящиеся гайки |

Контрольные параметры при проектировании: предельная амплитуда смещения крепежа, цикличность нагрузок, предел выносливости материала. Для ответственных систем (подвесные краны, ветрогенераторы) обязательны компьютерные симуляции в ANSYS или SolidWorks Simulation с построением диаграмм усталости Шехтеля.

Технология крепежа сваркой или болтами

Сварка обеспечивает монолитное соединение бугеля с опорной поверхностью, создавая высокую прочность и жесткость конструкции. Этот метод исключает ослабление элементов отверстиями, характерное для болтовых соединений, и обеспечивает герметичность стыка. Применяется при статичных нагрузках и в условиях агрессивных сред, где требуется максимальная коррозионная стойкость.

Болтовое крепление позволяет осуществлять демонтаж для ремонта или замены бугеля без разрушения конструкции. Оно прощает неточности монтажа благодаря регулировке затяжки и компенсационным отверстиям. Технология предпочтительна при вибрационных нагрузках, так как болты работают на срез, а также в полевых условиях, где сварка затруднена.

Критерии выбора технологии

Ключевые факторы при определении метода крепежа:

- Тип нагрузки: сварка – для постоянных статических, болты – для динамических/вибрационных

- Требования к обслуживанию: болтовые соединения упрощают инспекцию и замену

- Коррозионная стойкость: сварные швы меньше подвержены электрохимической коррозии

- Температурные деформации: болты компенсируют тепловое расширение

| Параметр | Сварка | Болтовое соединение |

|---|---|---|

| Прочность соединения | Выше (цельность металла) | Зависит от класса болтов |

| Скорость монтажа | Быстрее (единый процесс) | Требует сверления/затяжки |

| Демонтаж | Разрушающий | Без разрушения |

| Виброустойчивость | Ниже | Выше (демпфирование) |

Комбинированные решения применяют при критических нагрузках: сварка фиксирует положение бугеля, а болты воспринимают эксплуатационные напряжения. Обязателен расчет усилий среза для болтов и контроль качества сварных швов ультразвуком.

Правила визуального осмотра бугеля на дефекты

Перед началом осмотра убедитесь в наличии достаточного освещения (рекомендуется 500 люкс) и чистоте поверхности бугеля. Очистите элемент от загрязнений, масла или снега, используя щетки или безворсовые салфетки, избегая абразивных материалов. Проверьте отсутствие механических препятствий для обзора всех критических зон.

Используйте лупу с 2-10-кратным увеличением для детального изучения подозрительных участков. Фиксируйте все обнаруженные аномалии с указанием локации, характера и размера дефекта. Осмотр проводите минимум дважды: перед монтажом и в рамках регулярного технического обслуживания согласно регламенту производителя.

Ключевые зоны и типы дефектов

- Крепежные элементы: Трещины в отверстиях под болты, деформация резьбы, следы коррозии

- Опорные поверхности: Вмятины, задиры, неравномерный износ более 0.5 мм

- Сварные швы: Раковины, непровары, подрезы длиной свыше 10% шва

- Зоны изгиба: Окалины, расслоения металла, изменение геометрии

Методика выявления дефектов

- Осмотрите бугель под углом 30-45° к источнику света для выявления микротрещин

- Проведите щупом толщиной 0.1 мм по поверхностям для обнаружения заусенцев

- Сравните геометрию с эталонным шаблоном на предмет деформаций

- Проверьте маркировку на четкость и соответствие документации

| Тип дефекта | Критичность | Допустимый размер |

|---|---|---|

| Трещины | Недопустимы | 0 мм |

| Коррозия | Условно допустима | До 10% площади |

| Деформация | Критично | Отклонение >2° от плоскости |

| Забоины | Низкая | Глубина ≤1 мм |

При выявлении любых трещин или деформаций, влияющих на геометрию, бугель подлежит немедленной замене. Коррозионные поражения глубиной свыше 0.3 мм требуют проведения ультразвукового контроля. Все результаты осмотра заносятся в журнал с указанием даты, инспектора и рекомендаций по дальнейшей эксплуатации.

Контроль коррозии и своевременная замена

Бугели, постоянно подвергающиеся воздействию атмосферных осадков, перепадов температур и агрессивных сред (например, солевых растворов на железных дорогах), критически уязвимы к коррозии. Разрушение металла снижает механическую прочность конструкции, что может привести к деформации, нарушению контакта с проводом или обрыву контактной сети с риском аварий.

Систематический визуальный осмотр и инструментальный контроль толщины металла обязательны для выявления начальных стадий коррозии. При обнаружении потери более 20% сечения, глубоких очагов ржавчины или трещин требуется незамедлительная замена бугеля. Плановые проверки проводятся ежегодно, а в зонах с высокой агрессивностью среды – дважды в год.

Методы мониторинга и замены

- Визуальный осмотр: Выявление рыхлой ржавчины, расслоений, изменения геометрии

- Ультразвуковая дефектоскопия: Замер остаточной толщины металла в ключевых точках

- Тахеометрическая съемка: Контроль положения бугеля относительно контактного провода

| Критерий износа | Допустимый предел | Действие |

|---|---|---|

| Уменьшение толщины металла | ≥20% от исходной | Экстренная замена |

| Очаговая коррозия | Глубина ≥3 мм | Замена в плановом порядке |

| Деформация кронштейна | Отклонение >5° от оси | Корректировка или замена |

Для продления ресурса применяется цинкование или полимерное покрытие новых бугелей. Изношенные элементы демонтируются бригадами с применением диэлектрических штанг, монтаж осуществляется по шаблону с проверкой расстояния до провода. Отступления от проектного положения не должны превышать 10 мм по вертикали и 15 мм по горизонтали.

Тестирование износа резьбовых соединений

Тестирование износа резьбовых соединений критически важно для оценки долговечности и надёжности бугельных систем, подверженных циклическим нагрузкам и агрессивным средам. Основная цель – определение ресурса соединения до потери функциональности из-за деформации витков, коррозии или усталостного разрушения. Испытания моделируют реальные условия эксплуатации, включая вибрации, переменное крутящее усилие и воздействие химических реагентов.

Методы тестирования варьируются от лабораторных стендовых испытаний с контролируемыми параметрами (частота циклов, усилие затяжки, температура) до натурных испытаний на буровых установках или промышленных объектах. Ключевыми измеряемыми параметрами являются изменение крутящего момента при затяжке/откручивании, люфт соединения, визуальные дефекты резьбы и остаточная прочность образцов после заданного числа циклов.

Основные подходы к тестированию

- Циклическая нагрузка: Повторяющиеся затяжка и ослабление соединения с регистрацией изменения усилия.

- Коррозионно-механические испытания: Воздействие солёной воды, буровых растворов или кислот при одновременной нагрузке.

- Анализ износа поверхностей: Микроскопия резьбы для выявления задиров, выкрашивания, коррозионных язв.

| Параметр тестирования | Метод измерения | Критерий отказа |

|---|---|---|

| Крутящий момент | Динамометрический ключ с датчиком | Снижение момента удержания на 25% от начального |

| Осевой люфт | Индикаторы перемещения | Превышение допустимого зазора в резьбе |

| Целостность резьбы | Оптический/электронный микроскоп | Образование трещин, сколов ≥ 10% глубины витка |

Результаты тестов напрямую влияют на выбор материалов (сталь с износостойкими покрытиями), конструкцию резьбы (трапецеидальная, упорная) и интервалы обслуживания бугелей. Надёжные резьбовые узлы предотвращают аварии при подъёме оборудования, креплении насосно-компрессорных труб или фиксации элементов обсадных колонн.

Перегрузка бугеля вызывает превышение расчетных нагрузок на конструкцию, что провоцирует усталостные явления в металле. Это приводит к образованию микротрещин, которые постепенно распространяются и снижают прочность крепления. В критических случаях происходит внезапное разрушение узла с катастрофическими последствиями.

Деформация возникает из-за локальных перегрузок, ударов или коррозии, изменяя геометрию бугеля. Искривление нарушает равномерное распределение усилий, создавая точки концентрации напряжения. Даже незначительные изгибы снижают несущую способность, увеличивают люфты в соединениях и ускоряют износ сопрягаемых элементов.

Опасности перегрузки и деформации

Ключевые риски и последствия

Критичные сценарии при эксплуатации:

- Отрыв креплений с падением грузов (для подъемных систем)

- Заклинивание направляющих в транспортерах и конвейерах

- Разрушение сварных швов при циклических нагрузках

Допустимые отклонения регламентируются ГОСТ 32584-2013, где предельная деформация не должна превышать 0,2% от длины элемента. Превышение этого значения требует немедленной замены бугеля.

| Фактор риска | Визуальные признаки | Эксплуатационные последствия |

|---|---|---|

| Статическая перегрузка | Остаточная деформация, трещины у отверстий | Потеря точности позиционирования |

| Динамическая усталость | Чешуйчатые сколы на поверхности | Вибрация, расшатывание крепежа |

| Коррозионное воздействие | Раковины, уменьшение сечения | Хрупкое разрушение при ударных нагрузках |

- Контроль момента затяжки резьбовых соединений динамометрическим ключом

- Регулярный замер геометрии шаблоном в 4 точках крепления

- Визуальный осмотр на трещины после экстремальных нагрузок

Игнорирование предупредительных сигналов (скрип, повышенные вибрации, видимая деформация) повышает вероятность аварии в 3.7 раза согласно статистике Ростехнадзора.

Запрет модификаций сваркой без расчётов

Любые изменения конструкции бугеля методом сварки, не подкреплённые инженерными расчётами, категорически запрещены. Сварочное вмешательство нарушает целостность исходной металлической структуры, созданной производителем с точно заданными прочностными характеристиками.

Неконтролируемый нагрев при сварке приводит к необратимым изменениям в кристаллической решётке металла в зоне шва и околошовной области. Это провоцирует возникновение внутренних напряжений, снижение ударной вязкости и коррозионной стойкости, что создаёт скрытые очаги будущего разрушения под нагрузкой.

Ключевые риски несанкционированной сварки

- Локализация напряжений: Сварные швы концентрируют механические нагрузки, создавая точки потенциального трещинообразования в ответственных узлах крепления или силовых элементах.

- Динамическая усталость: Циклические нагрузки (вибрация, рывки) ускоряют рост микротрещин в зоне термического влияния, резко сокращая ресурс конструкции.

- Непредсказуемое поведение: Изменённые прочностные параметры модифицированного узла делают невозможным точное прогнозирование его работы в составе системы, особенно при критических нагрузках или аварийных ситуациях.

Обязательные условия для легитимной модификации включают:

- Проведение прочностных расчётов с учётом новых нагрузок и конфигурации узла сертифицированным инженером.

- Разработку технологической карты сварки с указанием режимов, материалов электродов/присадок и методов термообработки.

- Контроль качества швов методами неразрушающего тестирования (УЗК, рентгенография).

| Этап контроля | Метод проверки | Цель |

|---|---|---|

| Подготовка | Визуальный осмотр, измерение геометрии | Соответствие чертежу, отсутствие дефектов базового металла |

| Процесс сварки | Мониторинг температурных режимов | Предотвращение пережога/недогрева |

| Приёмка | Механические испытания образцов, НК | Подтверждение расчётных характеристик |

Эксплуатация бугелей со сварочными модификациями, выполненными без соблюдения указанных требований, приравнивается к нарушению промышленной безопасности и влечёт за собой юридическую ответственность, так как создаёт прямую угрозу жизни персонала и целостности технологических систем.

Выбор по типу нагрузки: растяжение, сдвиг, изгиб

Конструкция и материал бугеля напрямую зависят от характера действующих на него нагрузок. Неправильный выбор типа крепежа при работе с растягивающими, сдвигающими или изгибающими силами может привести к деформации или разрушению соединения, потере герметичности или безопасности системы. Анализ вектора и интенсивности прикладываемого усилия – обязательный этап подбора.

Бугели проектируются для эффективного восприятия определенных видов напряжений. Их геометрия (форма скобы, сечение, радиусы закруглений), способ фиксации (резьба, зажим, сварка) и используемые сплавы (сталь, нержавейка, титан) подбираются под доминирующий тип нагрузки в конкретном узле. Это определяет надежность и долговечность крепления.

Ключевые критерии выбора

Основные типы нагрузок и особенности бугелей для них:

- Растяжение (Осевое усилие):

- Сила направлена вдоль оси бугеля, "растягивая" его.

- Требуются бугели с массивным сечением тела и проушин, рассчитанных на разрыв.

- Критичны: предел прочности материала на разрыв, качество сварных швов или резьбовых соединений.

- Применение: крепление тросов, растяжек, подвесных систем (например, такелаж).

- Сдвиг (Срезывающее усилие):

- Сила действует перпендикулярно оси бугеля, стремясь "срезать" его.

- Необходимы бугели с усиленной зоной контакта с опорой или крепежным элементом.

- Критичны: площадь сечения в зоне среза, твердость материала, надежность фиксации от поперечного смещения.

- Применение: крепление трубопроводов к кронштейнам, фиксация кабельных лотков, соединение элементов ферм.

- Изгиб:

- Сила приложена так, что вызывает изгибающий момент в теле бугеля.

- Требуются бугели с высоким моментом сопротивления изгибу (коробчатое сечение, ребра жесткости).

- Критичны: модуль упругости материала, форма профиля, отсутствие концентраторов напряжений (острых углов).

- Применение: опоры для длинных горизонтальных труб/валов, крепление оборудования с вылетом, элементы подвесок.

На практике нагрузки часто комбинируются (например, растяжение со сдвигом). В таких случаях выбирают бугель, рассчитанный на преобладающий тип нагрузки, или специализированные конструкции с повышенным запасом прочности по всем направлениям. Обязателен учет коэффициента запаса прочности, указанного в нормативной документации для конкретной сферы применения.

Соответствие диаметру каната/трубы

Геометрия внутренней поверхности бугеля должна идеально совпадать с диаметром каната или трубы, для фиксации которого он предназначен. Это обеспечивает равномерное распределение давления по всей площади контакта, исключая точечные перегрузки и деформации. Любое несоответствие размеров приводит к снижению удерживающей способности и ускоренному износу как крепежа, так и зафиксированного объекта.

Производители маркируют бугели по номинальному диаметру каната/трубы (например, Ø10 мм, Ø24 мм). При выборе необходимо учитывать допустимые отклонения: для стальных канатов допуск составляет ±0.5 мм, для гибких шлангов или композитных тросов – до ±1.5 мм. Использование бугеля меньшего диаметра вызывает зажим и повреждение волокон, большего – провисание и проскальзывание.

Ключевые требования к подбору

- Точность калибровки: Внутренний радиус бугеля должен соответствовать ГОСТ/ISO для целевого типоразмера каната.

- Учет обжатия: Для тросов с полимерной оплеткой выбирают бугель на 5-10% меньше диаметра для компенсации сжатия.

- Температурное расширение: При работе в экстремальных условиях (+80°C и выше) диаметр бугеля увеличивают на 3-7%.

| Диаметр каната (мм) | Рекомендуемый бугель (мм) | Макс. нагрузка (кг) |

| 6-8 | 6.5 / 8.5 | 120 |

| 10-12 | 10.5 / 12.5 | 250 |

| 16-18 | 16.5 / 18.5 | 600 |

Важно: Для канатов с нестандартной структурой (например, плоские стропы) применяют специализированные бугели с прямоугольным профилем. В гидравлических системах диаметр бугеля должен на 0.2-0.3 мм превышать наружный размер трубы для компенсации вибраций.

Требования к производителю: сертификаты заводов

Производство бугельных подъемников относится к сфере создания ответственных технических устройств, от надежности которых напрямую зависит безопасность людей. Это предъявляет жесткие требования к производителям, основным из которых является наличие обязательных и добровольных сертификатов, подтверждающих соответствие продукции и процессов международным и национальным стандартам безопасности и качества.

Наличие сертификатов у завода-изготовителя служит гарантией для заказчиков и контролирующих органов того, что оборудование спроектировано, изготовлено и испытано в полном соответствии с регламентирующими документами. Отсутствие необходимой документации делает невозможной легальную эксплуатацию подъемника на большинстве территорий и резко повышает риски аварийных ситуаций.

Ключевые сертификаты и стандарты

Основными сертификатами и стандартами, на которые следует обращать внимание при выборе производителя бугелей, являются:

- Международные стандарты безопасности: Наиболее критичны стандарты серии ISO 4210 (Велосипеды - Требования безопасности и методы испытаний, актуальны для компонентов) и особенно EN 1909:2017 (Требования безопасности к канатным дорогам и подвесным подъемникам для перевозки пассажиров). Соответствие EN 1909 является обязательным требованием для рынков Европы и многих других стран.

- Сертификат Системы Менеджмента Качества (СМК): Наличие действующего сертификата ISO 9001 подтверждает, что на предприятии внедрена и функционирует система, обеспечивающая стабильное качество продукции на всех этапах – от проектирования и закупки материалов до производства, контроля и послепродажного обслуживания.

- Сертификация материалов и компонентов: Критически важные элементы бугеля (канаты, зажимы, опорные конструкции, тормозные системы) должны изготавливаться из сертифицированных материалов (например, по стандартам на металлы) и сами иметь подтверждение соответствия требуемым механическим характеристикам и нормам безопасности.

- Производственные допуски и контроль: Стандарты жестко регламентируют допустимые отклонения размеров, качество сварных швов, защитные покрытия, требования к испытаниям готовых узлов и агрегатов (статические, динамические, усталостные испытания). Завод должен располагать необходимым оборудованием для такого контроля и вести соответствующую документацию.

Помимо обязательных сертификатов, репутацию производителя укрепляют добровольные сертификации, дополнительные аудиты независимых органов или соответствие стандартам конкретных стран, например, требованиям Ростехнадзора в России.

| Тип Сертификата/Стандарта | Область Применения/Подтверждает | Важность |

|---|---|---|

| EN 1909:2017 | Безопасность канатных дорог и подвесных подъемников | Обязательная (ЕС и др.) |

| ISO 9001 | Система менеджмента качества на предприятии | Высокая (Косвенная гарантия качества) |

| ISO 4210 (и др. отраслевые) | Безопасность и методы испытаний компонентов (крюки, тросы и т.д.) | Высокая |

| Сертификаты на материалы (сталь, сплавы) | Качество и свойства используемых материалов | Обязательная |

| Национальные допуски (РТН, USTDA и т.п.) | Соответствие требованиям конкретной страны эксплуатации | Обязательная (для рынка страны) |

Тщательная проверка сертификационной документации производителя бугелей – не просто формальность, а необходимый этап минимизации рисков и обеспечения долговечной, безопасной эксплуатации подъемника. Отказ от этого этапа или выбор поставщика с неполным пакетом документов является серьезным нарушением.

Средства индивидуальной защиты при монтаже

Использование средств индивидуальной защиты (СИЗ) при монтаже бугелей и других элементов строго обязательно для всех работников. Пренебрежение СИЗ повышает риск травм от падающих предметов, острых кромок, электрического тока и производственного шума.

Комплекс СИЗ подбирается с учётом специфики задач и условий на объекте. Каждое средство должно соответствовать ГОСТам, иметь сертификаты и использоваться согласно инструкциям производителя.

Основные виды СИЗ

- Защитные каски – предотвращают травмы головы от ударов.

- Очки/щитки – защищают глаза от искр, стружки и пыли.

- Наушники/беруши – снижают воздействие шума оборудования.

- Перчатки с усилением – оберегают руки от порезов и вибрации (трикотажные, краги).

- Обувь со стальным подноском – защищает стопу от падения грузов.

При высотных работах обязательны страховочные системы: монтажные пояса, привязи и стропы. Для защиты органов дыхания от пыли применяют респираторы класса FFP2/FFP3. В зонах с искрообразованием используют огнестойкую спецодежду из негорючих материалов.

Периодичность проверок в ответственных узлах

Периодичность проверок ответственных узлов бугеля является критически важным аспектом обеспечения его безопасной и долговечной эксплуатации. Строгое соблюдение регламентов осмотра и обслуживания напрямую влияет на предотвращение аварийных ситуаций и отказов оборудования.

Определение интервалов проверки – комплексная задача, требующая учета множества факторов, специфичных для каждого применения бугеля и условий его работы. Не существует универсального графика, применимого ко всем случаям.

Факторы, влияющие на периодичность проверок

На частоту осмотров и испытаний влияют:

- Характер нагрузки: Статическая или динамическая, величина, частота циклов нагружения.

- Условия эксплуатации: Агрессивность среды (химическая, температурная, влажность), наличие абразивных частиц, вибрации.

- Критичность узла: Последствия возможного отказа для безопасности людей, сохранности груза или целостности оборудования.

- Требования нормативной документации: Государственные стандарты (ГОСТы), отраслевые правила (ПБ, РД), инструкции завода-изготовителя.

- Результаты предыдущих проверок: Наличие и скорость развития выявленных дефектов (коррозия, износ, деформация).

- Интенсивность использования: Количество рабочих смен, часов наработки.

Типовая периодичность и виды проверок

Несмотря на необходимость индивидуального подхода, можно выделить общие уровни проверок:

| Вид проверки | Типовая периодичность | Основное содержание |

|---|---|---|

| Визуальный осмотр (ежесменный / перед использованием) | Перед началом работы, ежедневно | Проверка на отсутствие видимых повреждений (трещины, деформации, сколы), состояние резьбовых соединений (надежность затяжки, наличие стопорения), отсутствие коррозии, посторонних предметов. |

| Периодический технический осмотр | Ежемесячно - Ежеквартально | Более детальный осмотр всех элементов (включая скрытые), проверка зазоров, люфтов, состояния поверхностей трения, смазки. Измерение износа критичных поверхностей. |

| Полное техническое обслуживание (ТО) с частичной разборкой | Ежегодно - 1 раз в 2 года | Частичная или полная разборка узла, очистка, дефектация всех деталей, замена изношенных элементов (втулки, шплинты, болты), обновление смазки, контроль геометрии. |

| Сертификационные (периодические) испытания | 1 раз в 1-5 лет (по нормам ПБ, ГОСТ) | Статические и динамические испытания бугеля или его ответственных деталей (ось, корпус, серьга) с приложением регламентированной испытательной нагрузки для подтверждения несущей способности. Обязательно для ГПМ. |

Важно: Указанные интервалы являются ориентировочными. Точная периодичность каждого вида проверки обязательно должна быть установлена в Технической документации (руководстве по эксплуатации) на конкретный бугель или оборудование, в котором он используется, и строго соблюдаться. Она может быть сокращена по результатам мониторинга состояния или ужесточения условий работы.

Любое обнаружение дефектов, повреждений или отклонений от нормы во время визуального осмотра требует немедленного вывода бугеля из эксплуатации и проведения внепланового углубленного обследования или ремонта. Запись о всех проведенных проверках, замерах и ремонтах должна фиксироваться в журнале учета.

Список источников

При подготовке материалов о бугеле использовались авторитетные технические и отраслевые источники, обеспечивающие достоверность информации о конструкции и функциональных особенностях данного подъемного устройства.

Следующий перечень включает специализированную литературу, нормативные документы и экспертные публикации, детально раскрывающие принципы работы и сферы эксплуатации бугельных подъемников в различных условиях.

- ГОСТ Р 55664-2013 "Подъемники канатные и оборудование горнолыжное. Требования безопасности"

- Техническая документация ведущих производителей бугельных подъемников (Doppelmayr, Leitner, POMA)

- Учебные пособия по эксплуатации горнолыжных комплексов (М.: СпортАкадемПресс)

- Отраслевые журналы: "Горнолыжная индустрия", "Техника и технологии транспорта"

- Справочники по горнолыжному оборудованию под ред. И.В. Соколова

- Материалы международных конференций по транспортным системам зимних курортов

- Энциклопедии спортивного инвентаря (раздел "Подъемные устройства")