Диск тормозной на Солярис - выбор и правильная установка

Статья обновлена: 28.02.2026

Тормозная система – ключевой элемент безопасности Hyundai Solaris, а исправные тормозные диски критически важны для её эффективной работы.

Неправильный выбор или некорректная установка дисков приводят к снижению тормозного усилия, вибрациям руля и педали, повышенному износу колодок и риску ДТП.

Эта статья поможет разобраться в типах дисков, критериях их подбора под конкретную модель Соляриса и даст чёткую инструкцию по грамотной замене для гарантии надёжности торможения.

Основные функции тормозного диска в автомобиле

Тормозной диск выполняет роль основного преобразователя энергии: при контакте с колодками он преобразует кинетическую энергию движения автомобиля в тепловую энергию за счет силы трения. Этот процесс создает тормозной момент, который замедляет вращение колеса через ступицу.

Конструкция диска обеспечивает стабильность торможения при экстремальных нагрузках. Он должен эффективно рассеивать генерируемое тепло, предотвращать деформацию от перегрева, равномерно изнашиваться и сохранять рабочие характеристики в любых погодных условиях.

Ключевые функции тормозного диска

- Создание тормозного усилия: Прямое взаимодействие с колодками для замедления вращения колеса.

- Теплоотведение: Отвод тепла через вентиляционные каналы и поверхность диска для предотвращения перегрева.

- Обеспечение стабильности: Сохранение геометрии и фрикционных свойств при резких температурных перепадах.

- Сопротивление износу: Равномерный износ поверхности без деформаций и трещин на протяжении ресурса.

- Отвод загрязнений: Самоочистка от воды, грязи и продуктов износа благодаря вращению.

| Функция | Конструктивная реализация |

| Теплоотведение | Вентилируемые ребра между поверхностями, насечки, слотирование |

| Сопротивление деформации | Легированная сталь, термообработка, плавающая конструкция |

| Стабильность трения | Специальные покрытия, канавки для отвода газов |

Опасность несвоевременной замены дисков

Эксплуатация изношенных тормозных дисков на Hyundai Solaris напрямую угрожает безопасности водителя, пассажиров и других участников движения. Истонченный диск теряет способность эффективно рассеивать тепло, что провоцирует перегрев всей тормозной системы при интенсивном использовании. Это резко снижает эффективность торможения и создает аварийные ситуации, особенно на высоких скоростях или при экстренном маневрировании.

Дальнейшее игнорирование проблемы ведет к катастрофическим последствиям. При критическом износе диск может не выдержать термических и механических нагрузок, треснуть или разрушиться в процессе торможения. Полный отказ тормозного контура в такой момент гарантированно становится причиной тяжелого ДТП с непредсказуемым исходом. Ремонт после подобных инцидентов многократно превышает стоимость своевременной замены дисков.

Ключевые риски и последствия

- Увеличение тормозного пути: Деформированные или изношенные диски снижают контактную площадь и сцепление с колодками.

- Вибрация и биение руля: Искривление дисков вызывает сильную вибрацию при торможении, передающуюся на руль и педаль.

- Повреждение смежных компонентов: Металлическая стружка от диска разрушает колодки, а перегрев губит суппорта и тормозную жидкость.

- Аквапланирование тормозов: Глубокие канавки на диске удерживают воду, резко снижая эффективность тормозов в дождь.

| Симптом износа | Негативное воздействие |

|---|---|

| Снижение толщины диска ниже min (указан на торце) | Перегрев, риск растрескивания, деформация |

| Глубокие борозды или задиры | Ускоренный износ колодок, шум, падение эффективности |

| Синие пятна (перегрев) | Изменение структуры металла, потеря прочности |

| Трещины (даже мелкие) | Риск мгновенного разрушения при нагрузке |

Регулярный визуальный контроль толщины диска (сравнение с маркировкой min) и состояния поверхности – обязательная процедура. Замену пар передних или задних дисков на Солярисе всегда проводят попарно на одной оси для сохранения баланса тормозных сил. Пренебрежение этими правилами превращает автомобиль в источник повышенной опасности на дороге.

Критерии износа диска: минимальная толщина

Основным параметром износа тормозного диска Hyundai Solaris является достижение минимально допустимой толщины. Этот показатель строго регламентирован производителем и указывается на самом диске в виде маркировки "MIN TH" или числового значения, выштампованного на поверхности (например, "20.0 MIN").

Эксплуатация дисков ниже минимальной толщины категорически запрещена. Истонченный металл теряет способность эффективно рассеивать тепло, что приводит к перегреву тормозов, деформации диска ("ведению"), резкому падению эффективности торможения и риску растрескивания.

Как контролировать износ

Для точного замера используйте микрометр или штангенциркуль в нескольких точках рабочей поверхности диска (минимум 8 замеров по окружности). Сравните полученные результаты с:

- Минимальной толщиной на диске: Ищите гравировку "MIN TH" или цифры (например, 20.0, 21.5).

- Данными сервисной книжки: Требования Hyundai для Solaris обычно составляют:

Модель Новая толщина (мм) MIN толщина (мм) 1.4/1.6 (перед) 24.0 21.5 1.6 Gamma (зад) 9.0 7.5 2.0 Nu (перед) 26.0 23.5

При достижении или приближении к минимальному значению диск требует немедленной замены (даже при отсутствии видимых дефектов). Одновременно меняйте диски на одной оси и всегда обновляйте тормозные колодки. Игнорирование этого параметра создает прямую угрозу безопасности из-за риска полного отказа тормозов.

Типичные неисправности: биение и трещины

Биение тормозного диска проявляется вибрацией руля или педали тормоза при замедлении. Основные причины: перегрев с последующей деформацией, неравномерный износ из-за заклинивших суппортов, коррозия на посадочной плоскости ступицы или нарушение регламента затяжки колесных болтов. Последствия игнорирования: ускоренный износ колодок, повреждение ступичного подшипника, снижение эффективности торможения и дискомфорт при управлении.

Трещины на рабочей поверхности или вентиляционных каналах – критический дефект. Возникают из-за термических перегрузок (резкое охлаждение раскаленного диска водой), заводского брака, превышения допустимого износа толщины или механических повреждений. Даже микротрещины прогрессируют под нагрузкой, создавая риск раскола диска на высокой скорости, что ведет к полному отказу тормозов.

Диагностика и меры предосторожности

- Проверка биения: Используйте индикаторную стойку (часы) при снятом колесе. Допустимое значение – не более 0.05 мм.

- Осмотр на трещины: Тщательно очистите диск от грязи. Уделите внимание зонам возле вентиляционных отверстий и кромкам.

- Регламент замены: Диск с любыми видимыми трещинами или биением, выходящим за пределы нормы, подлежит немедленной замене.

| Неисправность | Опасность | Действие |

|---|---|---|

| Биение > 0.05 мм | Вибрации, износ смежных деталей | Проточка (если допустимо) или замена |

| Глубокие трещины | Раскол диска при торможении | Срочная замена комплекта (оба диска оси) |

| Сетка мелких трещин | Прогрессирующее разрушение | Замена, даже при сохранении толщины |

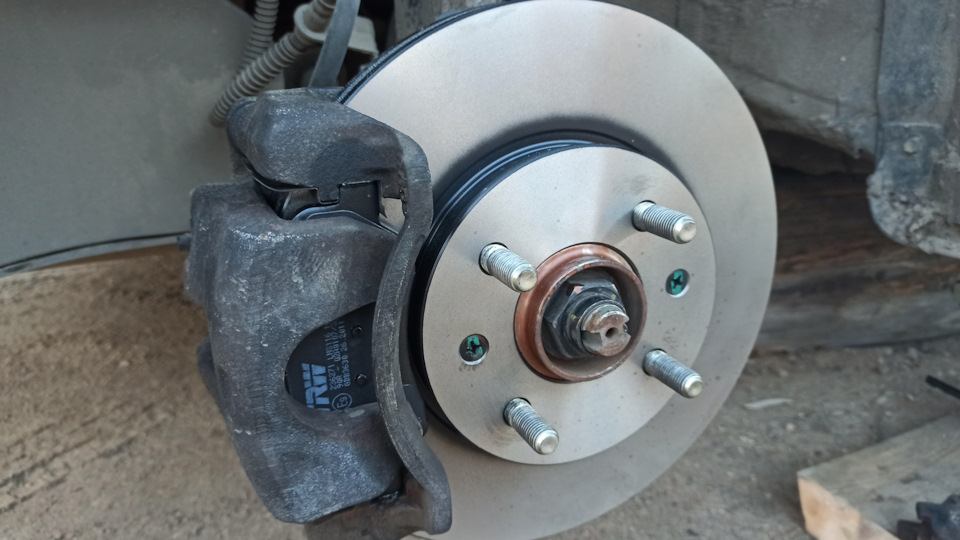

Основные элементы автомобильного тормозного диска

Конструктивно тормозной диск состоит из нескольких ключевых компонентов, напрямую влияющих на эффективность торможения и отвод тепла.

Основная рабочая поверхность, контактирующая с колодками. Должна обладать высокой устойчивостью к износу, перегреву и деформациям. Может быть сплошной или вентилируемой.

Ключевые компоненты диска

- Рабочая поверхность (ротор) - Две параллельные плоскости, зажимаемые колодками. Изготавливается из чугуна, стали или композитов.

- Ступичная часть (хаб) - Центральный элемент для крепления диска к ступице колеса через шпильки или болты. Обеспечивает соосность.

- Ребристая перемычка (вентиляционные каналы) - Только для вентилируемых дисков. Ребра между рабочими поверхностями, создающие воздушные каналы для охлаждения.

- Направляющие лопатки - В вентилируемых дисках. Специальный профиль ребер, усиливающий поток воздуха от центра к краям.

- Охлаждающие пазы/перфорация - Канавки или отверстия на рабочей поверхности. Удаляют грязь, газы и воду, улучшают охлаждение, снижают "вуалирование".

Материал изготовления напрямую определяет температурную стойкость, износостойкость и склонность к короблению. Наиболее распространены:

- Чугун серый (стандартный бюджетный вариант)

- Чугун высокоуглеродистый (улучшенная термостойкость)

- Композитные сплавы (с добавлением керамики или углерода для спорта)

| Элемент | Функция | Особенности для Солярис |

| Рабочая поверхность | Создание тормозного момента | Толщина строго по регламенту Hyundai |

| Вентиляционные каналы | Отвод тепла | Обязательны для передних тормозов |

| Охлаждающие пазы | Очистка поверхности, вентиляция | Рекомендованы для активной езды |

| Ступичная часть | Крепление к подвеске | Совместимость с диаметром шпилек 12x1.5 |

Конструкция ребер перемычки (прямые или криволинейные) влияет на прочность и шумность. Качественные диски имеют балансировочные метки и защитное антикоррозионное покрытие на нерабочих зонах.

Материалы изготовления: чугун против композитов

Чугунные диски остаются наиболее распространённым вариантом для Hyundai Solaris благодаря оптимальному балансу характеристик. Они эффективно рассеивают тепло, устойчивы к деформациям при высоких нагрузках и обеспечивают стабильное торможение в любых погодных условиях. Главные недостатки – подверженность коррозии при агрессивной среде (соль, влага) и относительно большой вес, увеличивающий неподрессоренные массы.

Композитные диски (керамика, углепластик) предлагают улучшенные эксплуатационные показатели. Керамика выдерживает экстремальные температуры (до +1400°C), не корродирует и значительно легче чугуна. Углеродное волокно обеспечивает максимальную теплостойкость и минимальный вес, но требует прогрева для эффективной работы. Ключевые минусы композитов – высокая стоимость, повышенный износ колодок и неприменимость в стандартных условиях городской эксплуатации Solaris.

Сравнение материалов

| Параметр | Чугун | Композиты |

|---|---|---|

| Теплостойкость | До +700°C | До +1400°C |

| Вес | Выше среднего | На 40-60% легче |

| Коррозия | Подвержены ржавчине | Устойчивы |

| Стоимость | Бюджетный вариант | Премиум-цена |

Для повседневной эксплуатации Solaris оптимальны литые чугунные диски – они обеспечивают:

- Предсказуемое торможение при любых температурах

- Совместимость со штатными колодками

- Доступную стоимость замены

Композитные решения целесообразны только для:

- Тюнинга для трековых заездов

- Экстремальных условий эксплуатации

- Задач с критичными требованиями к массе

Варочные и перфорированные: разновидности поверхности

Сплошные (часто называемые "варочными") диски имеют абсолютно гладкую рабочую поверхность без каких-либо отверстий или насечек. Их конструкция максимально проста и надежна, обеспечивая большую площадь контакта с колодками. Такие диски обычно отличаются доступной ценой и хорошей износостойкостью при умеренных нагрузках.

Перфорированные диски легко узнать по характерным отверстиям, просверленным или отлитым на рабочей поверхности. Эти отверстия выполняют несколько ключевых функций: эффективно отводят газы, образующиеся при трении колодок, улучшают охлаждение рабочей зоны, способствуют удалению воды и грязи, а также срезают тонкий слой материала с колодок для поддержания их чистоты и эффективности.

Ключевые особенности и отличия

При выборе между типами поверхностей для Hyundai Solaris стоит учитывать их эксплуатационные характеристики:

- Теплоотвод: Перфорация значительно улучшает охлаждение диска, снижая риск перегрева и "закипания" тормозной жидкости при активном торможении.

- Эффективность во влажных условиях: Отверстия на перфорированных дисках помогают быстрее удалять водяную пленку с поверхности, сокращая время отклика тормозов после проезда луж.

- Износ колодок: Края отверстий на перфорированных дисках работают как мини-скребки, очищая колодки, но могут приводить к их несколько более быстрому износу по сравнению с гладкими "варочными" дисками.

- Прочность и ресурс: Сплошные диски менее склонны к появлению микротрещин вокруг отверстий и часто имеют больший ресурс в условиях размеренной городской эксплуатации.

Для водителей Solaris, предпочитающих спокойный стиль езды в городе, надежные сплошные диски – практичный выбор. Если же автомобиль часто эксплуатируется в горах, с полной загрузкой или владелец ценит резкость и стабильность торможения (особенно в дождь или после активной езды), перфорированные диски будут предпочтительнее, несмотря на потенциально меньший срок службы и более высокую стоимость.

Назначение вентилируемой конструкции

Вентилируемые тормозные диски состоят из двух рабочих поверхностей, разделенных воздушными каналами-рёбрами. Эта конструкция специально разработана для борьбы с главным врагом тормозной системы – тепловыделением. При торможении кинетическая энергия автомобиля преобразуется в тепловую, вызывая экстремальный нагрев дисков.

Температура поверхности диска может превышать 500°C при интенсивном замедлении, особенно в городском цикле или горной местности. Вентилируемые диски создают эффект "турбины": вращение диска естественным образом затягивает холодный воздух через центральные каналы, который выводится наружу через радиальные прорези на периферии. Этот процесс обеспечивает непрерывный теплоотвод.

Ключевые функции вентилируемой конструкции

- Терморегуляция – снижение рабочей температуры на 15-20% по сравнению с цельными дисками

- Предотвращение затухания тормозов – исключение потери эффективности из-за газовой подушки между колодкой и диском

- Борьба с короблением – равномерное охлаждение минимизирует термическую деформацию

- Снижение износа – защита тормозных колодок от перегрева и коксования

- Стабильность характеристик – сохранение коэффициента трения при повторяющихся торможениях

Оригинал или аналог: сравниваем варианты

Выбор между оригинальными тормозными дисками Hyundai/KIA для Solaris и аналогами от сторонних производителей – ключевой момент при замене. Оригинальные компоненты гарантированно соответствуют всем заводским спецификациям по геометрии, материалу и характеристикам.

Аналоги предлагают широкий ценовой диапазон и могут варьироваться от недорогих решений до продукции премиальных брендов, чье качество сопоставимо или даже превышает оригинал. Однако рынок насыщен и контрафактом, требующим особой осторожности.

Основные различия

Рассмотрим ключевые аспекты выбора:

| Параметр | Оригинал (OEM) | Аналог (Aftermarket) |

|---|---|---|

| Стоимость | Значительно выше | Широкий диапазон: от очень дешевых до дорогих (как оригинал) |

| Совместимость | Абсолютная гарантия совместимости | Требует проверки соответствия модели, года выпуска и модификации Solaris |

| Качество и Контроль | Строгий контроль качества Hyundai/KIA | Сильно зависит от производителя: от низкого до превосходного |

| Гарантия | Часто поставляется с гарантией дилера | Гарантия зависит от продавца/производителя аналога |

Важно понимать риски дешевых аналогов:

- Материал: Использование некачественного чугуна приводит к быстрому износу, короблению и появлению трещин.

- Геометрия: Неточности в размерах (толщина, диаметр, высота) могут вызвать вибрации руля при торможении и неравномерный износ колодок.

- Термообработка: Неправильная закалка снижает устойчивость к перегреву, провоцируя "ведение" диска и снижение эффективности торможения.

- Контрафакт: Опасная подделка под известные бренды или даже под оригинал.

Критерии выбора хорошего аналога:

- Репутация бренда: Отдавайте предпочтение проверенным мировым (ATE, TRW, Brembo, Zimmermann) или надежным азиатским (Akebono, DBA) производителям.

- Сертификация: Наличие международных сертификатов качества (ISO, TUV) – хороший признак.

- Отзывы и репутация продавца: Изучите отзывы других владельцев Solaris о конкретной модели диска и покупайте у официальных дистрибьюторов.

- Цена: Слишком низкая цена – почти всегда признак низкого качества. Ищите оптимальное соотношение.

Выбор всегда остается за владельцем, но безопасность должна быть приоритетом. Если бюджет ограничен, лучше выбрать качественный аналог от топового бренда, чем рисковать сомнительной дешевкой или подделкой.

Проверка совместимости с моделью и годом выпуска

Уточните точную модификацию вашего Hyundai Solaris, так как тормозные системы существенно различаются между поколениями (например, рестайлинг 2017 года) и комплектациями (базовая, Comfort, Style и т.д.). Год выпуска напрямую влияет на диаметр дисков, количество отверстий крепления и конструкцию ступицы – эти параметры должны строго соответствовать оригинальным характеристикам.

Используйте VIN-код автомобиля для безошибочного подбора: последние 8 символов содержат информацию о заводской конфигурации тормозов. Если VIN недоступен, сверяйтесь с технической документацией или проверяйте маркировки на старом диске (обычно нанесены на внешний обод или ступичную часть).

Ключевые параметры для проверки

- Диаметр и толщина: Измерьте штангенциркулем старый диск или сверьтесь с каталогом производителя (например: 262 мм для базовых версий до 2017 г., 280 мм для модификаций с ABS после рестайлинга).

- Количество крепежных отверстий: 4 или 5 болтов (зависит от года выпуска и рынка сбыта).

- Высота (вылет) ступицы: Должна обеспечивать правильное положение диска относительно суппорта (варьируется от 45 до 60 мм).

- Диаметр центрального отверстия (DIA): Допустимое отклонение – не более 0.1 мм от оригинала (обычно 56.1 мм или 64.1 мм).

| Параметр | Solaris до 2017 | Solaris после рестайлинга |

|---|---|---|

| Диаметр передних дисков (база) | 262 мм | 280 мм |

| Диаметр центрального отверстия | 56.1 мм | 64.1 мм |

| Крепежные болты | 4x114.3 PCD | 5x114.3 PCD |

Важно: При установке дисков с несовпадением DIA используйте переходные кольца, но избегайте универсальных дисков "под несколько моделей" – они часто вызывают биение. Для задних тормозов учитывайте тип стояночного тормоза (барабанный или дисковый внутри ротора).

Оценка брендов: надежные производители дисков

Выбор проверенного производителя критичен для безопасности и долговечности тормозной системы. Качественные диски обеспечивают стабильное торможение, устойчивы к перегреву и деформации, соответствуют строгим стандартам OEM. Низкокачественные аналоги часто приводят к вибрациям, шуму и преждевременному износу, создавая риски на дороге.

Приоритет стоит отдавать брендам с подтвержденной репутацией, которые используют высокосортные сплавы, внедряют инновационные технологии (например, антикоррозионные покрытия) и тестируют продукцию в экстремальных условиях. Учитывайте отзывы владельцев Solaris, результаты независимых тестов и наличие сертификатов качества.

Топ-производителей для Hyundai Solaris

- Bosch (Германия): Оптимальное сочетание цены и качества. Полное соответствие заводским спецификациям, устойчивость к коррозии. Широко доступны в РФ.

- ATE (Continental, Германия): Оригинальный поставщик для многих моделей Hyundai. Отличаются точной геометрией, высокой термостойкостью и минимальным биением.

- TRW (ZF, Германия): Лидер в производстве OEM-компонентов. Используют усиленные сплавы, гарантируют полную совместимость с Solaris и плавность работы.

- Brembo (Италия): Премиальный сегмент. Идеальны для активной езды: улучшенный теплоотвод, устойчивость к экстремальным нагрузкам. Выше по цене.

- Zimmermann (Германия): Специализируются на дисках с антикоррозионным покрытием Z-coating. Долговечность даже в условиях влажного климата и реагентов.

| Бренд | Ключевое преимущество | Ценовой сегмент |

|---|---|---|

| Bosch | Надежность + доступность | Средний |

| ATE | OEM-качество | Средний/выше среднего |

| TRW | Совместимость и прочность | Средний |

| Brembo | Производительность | Премиум |

| Zimmermann | Защита от коррозии | Выше среднего |

Важно: Избегайте безымянных брендов и слишком дешевых вариантов. При покупке проверяйте наличие голограмм, маркировок и упаковки производителя. Для Solaris 1-го поколения (2010-2017) и 2-го поколения (с 2017) требования к дискам могут отличаться – сверяйтесь с VIN-кодом.

Понимание маркировки на тормозных дисках критично для корректного выбора комплектующих на Hyundai Solaris. Производители наносят на изделие технические параметры и коды, гарантирующие совместимость с моделью авто.

Игнорирование этих данных может привести к установке неподходящих деталей, что вызовет вибрации, снижение эффективности торможения или повреждение смежных узлов. Расшифровка символов позволяет точно определить геометрию и эксплуатационные характеристики диска.

Расшифровка маркировки на тормозных дисках

Основные параметры маркировки включают:

| D | Наружный диаметр диска (в мм), например: 280 |

| Т / min ТН | Толщина диска / минимально допустимая толщина (в мм), например: 22.0 / 20.0 |

| d | Диаметр центрального отверстия (в мм), например: 54.1 |

| H | Высота посадочной зоны (в мм), например: 44.5 |

| PCD | Расположение крепежных отверстий (количество×диаметр окружности в мм), например: 5×114.3 |

Дополнительные обозначения:

- Код материала: Буквенно-цифровой индекс (GG – чугун, SM – сталь с покрытием)

- Дата производства: Год и неделя (3122 – 31-я неделя 2022 года)

- Стрелки или надпись "Rotation": Направление вращения для вентилируемых дисков

- MAX MIN: Шкала износа с индикаторами предельной толщины

Пример полной маркировки: D280 Т22.0/d54.1/H44.5/5×114.3 GG 3122 расшифровывается как диск диаметром 280 мм, толщиной 22 мм с минимальным износом до 20 мм, посадочным отверстием 54.1 мм, высотой 44.5 мм, крепежом 5 отверстий на окружности 114.3 мм, чугунный, выпущен в июле 2022 года.

Расчет оптимальной толщины диска для Солярис

Оптимальная толщина тормозного диска для Hyundai Solaris – это не произвольная величина, а строго определенный производителем диапазон между минимально допустимой (критической) толщиной и номинальной (новой) толщиной. Номинальная толщина всегда указывается на самом диске или в спецификациях производителя автомобиля. Минимально допустимая толщина (MIN TH или MIN) также выштамповывается на торце диска или на его рабочей поверхности и является абсолютным пределом, ниже которого диск эксплуатировать категорически запрещено из-за резкого снижения прочности и эффективности торможения.

Расчет "оптимальности" в данном контексте сводится к постоянному контролю текущей толщины диска и пониманию, насколько она близка к критическому минимуму. Новый диск устанавливается с номинальной толщиной. По мере эксплуатации материал стирается фрикционными накладками колодок. Оптимальной для эффективной и безопасной работы считается толщина, которая еще значительно превышает MIN TH, но уже меньше номинальной. Диск должен изнашиваться равномерно по всей рабочей поверхности.

Ключевые аспекты расчета и контроля толщины

Для точного определения состояния диска необходимо:

- Знать исходные параметры: Найти номинальную толщину нового диска (обычно указана в руководстве по эксплуатации, каталогах запчастей или на самом диске).

- Знать критический предел: Обнаружить маркировку минимально допустимой толщины (MIN TH) на диске.

- Регулярно измерять текущую толщину: Использовать штангенциркуль с глубиномером или микрометр для замера толщины в нескольких точках по окружности диска (минимум в 8 местах), отступив от края примерно на 10-15 мм.

Основные ошибки при оценке толщины:

- Игнорирование минимальной отметки (MIN TH): Установка или продолжение эксплуатации диска, толщина которого достигла или меньше MIN TH, недопустимо.

- Замер только в одном месте: Диски часто изнашиваются неравномерно. Необходимо найти точку с максимальным износом.

- Попытка "проточить" диск ниже MIN TH: Механическая обработка (проточка) диска допустима только до тех пор, пока итоговая толщина после проточки будет строго больше MIN TH.

| Параметр | Типичное значение для Solaris (передние диски)* | Значение для конкретного авто |

|---|---|---|

| Номинальная толщина (New) | ~25.0 мм (например, 24.9 - 25.1 мм) | Уточнить по VIN/каталогу |

| Минимальная допустимая толщина (MIN TH) | ~22.0 мм (например, 21.9 - 22.1 мм) | Найти маркировку на диске |

| Текущая измеренная толщина | - | Измерить микрометром |

*Важно! Конкретные значения НОМИНАЛЬНОЙ и МИНИМАЛЬНОЙ толщины обязательно уточнять для конкретного года выпуска, модели и комплектации Solaris, а также для передней/задней оси, используя официальные каталоги (Hyundai, Bosch, TRW и др.) или маркировку на установленном диске. Приведенные цифры - пример для распространенных конфигураций.

Вывод: Оптимальная толщина диска – это любое значение между номинальной и минимально допустимой, при условии равномерного износа. Решение о замене принимается, когда износ приближается к MIN TH или если неравномерность износа (разница в толщине в разных точках) превышает допуски производителя (обычно 0.005-0.015 мм). Превышение MIN TH даже на 0.5 мм уже является серьезным поводом для планирования замены в ближайшее время, так как остаточный ресурс минимален, а риск перегрева и деформации высок.

Комплектность: диски и колодки как единая система

Тормозные диски и колодки функционируют исключительно в паре, образуя взаимозависимый тандем. Подбор комплектующих для Hyundai Solaris должен учитывать их технологическую совместимость: материалы фрикционного слоя колодок и состав сплава диска обязаны соответствовать друг другу по коэффициенту трения, теплопроводности и износостойкости. Несоблюдение этого принципа приводит к дисбалансу в работе тормозного механизма.

Геометрическая синхронизация – второй критический фактор: площадь и форма колодки обязаны полностью совпадать с рабочей поверхностью диска. Даже незначительное несоответствие размеров провоцирует локальный перегрев, вибрации и сокращение ресурса элементов. Производители указывают совместимые артикулы в технической документации – эти данные являются приоритетными при выборе.

Параметры обязательной согласованности

| Компонент | Требование к совместимости | Риск при нарушении |

|---|---|---|

| Материал колодок | Оптимальный коэффициент трения с диском (керамика/органич/металлокерамика) | Скрипы, снижение эффективности, задиры на диске |

| Диаметр/толщина диска | Полное соответствие посадочным размерам суппорта Solaris | Частичный контакт, перекосы, перегрев |

| Термообработка диска | Совпадение с температурным режимом колодок | Деформация диска, "ведение" колеса |

Важное правило: При замене дисков всегда устанавливайте новые колодки, и наоборот. Старые колодки имеют выработку, повторяющую геометрию предыдущего диска, что нарушает плоскость контакта. Новые комплектующие требуют совместной притирки в течение первых 200-300 км без агрессивного торможения.

Необходимый минимум инструментов для работы

Для замены тормозных дисков на Hyundai Solaris потребуется базовый набор инструментов, доступный в большинстве гаражей. Важно использовать качественные приспособления – это гарантирует безопасность и упростит процесс демонтажа старых компонентов.

Убедитесь, что все инструменты подготовлены заранее: спешка в поисках недостающих ключей или домкрата увеличивает риск ошибок. Работу выполняйте на ровной площадке с включенной передачей (для МКПП) или режимом "Паркинг" (для АКПП) и стояночным тормозом на противоположной оси.

Основные инструменты

- Домкрат и страховочные подставки – для подъёма и фиксации автомобиля

- Баллонный ключ – для снятия колёс

- Набор торцевых головок (размеры 12-19 мм) с трещоткой и удлинителем

- Динамометрический ключ – для затяжки болтов с регламентированным усилием

- Молоток и проставка из меди/дерева – для аккуратного съёма прикипевшего диска

- Струбцина или С-образная скоба – для утапливания тормозного поршня

- Проволочная щётка – очистка суппорта и ступицы от грязи

Дополнительные материалы

| WD-40 или аналог | Для обработки закисших резьбовых соединений |

| Тормозная смазка | Термостойкая (не графитовая!) для направляющих суппорта |

| Диэлектрическая смазка | Обработка колодочных пружин |

Важно: Перед установкой новых дисков удалите с их поверхности консервирующее покрытие специальным очистителем или уайт-спиритом. Не используйте для этого тормозную жидкость!

Выбор домкрата и опор для безопасного подъема

Для подъема Hyundai Solaris при замене тормозных дисков необходим гидравлический домкрат грузоподъемностью от 2 тонн, учитывая снаряженную массу автомобиля (около 1,1-1,2 т). Оптимальный вариант – бутылочный или подкатной тип с высотой подхвата до 130 мм и рабочим ходом не менее 300 мм, что обеспечит комфортный доступ к колесным узлам. Проверьте совместимость с заводскими точками поддомкрачивания, расположенными за порогами.

Категорически запрещено использовать только домкрат без страховочных опор – автомобиль должен фиксироваться на жестких козелках при любых работах под днищем. Минимальная грузоподъемность каждой опоры – 1,5 тонны, предпочтительны стальные регулируемые модели с широким основанием для предотвращения опрокидывания. Всегда дублируйте точки опоры.

Критерии выбора оборудования

Основные параметры при подборе:

- Грузоподъемность: Домкрат – от 2 т, опоры – от 1,5 т на стойку

- Высота подхвата: 100-130 мм для штатного клиренса Solaris

- Рабочий ход: 300-400 мм для свободного демонтажа колес

- Материал: Стальные опоры с рифленой опорной плитой

Технология установки опор:

- Поставить автомобиль на ровную бетонную поверхность с включенной передачей (ручник)

- Поднять домкратом за штатную точку до отрыва колеса от земли на 2-3 см

- Установить опоры под силовые элементы лонжеронов или балку подвески

- Медленно опустить домкрат, контролируя контакт опор с кузовом

- Проверить устойчивость раскачиванием кузова перед началом работ

| Тип оборудования | Минимальные требования | Риски при нарушении |

|---|---|---|

| Домкрат гидравлический | 2 т, резиновая насадка | Деформация порогов, соскальзывание |

| Опоры страховочные | 2 шт х 1,5 т, сталь | Падение автомобиля, травмы |

Важно! Не используйте кирпичи, деревянные чурки или домкраты с механическими повреждениями. Контролируйте вертикальное положение опор – перекосы приводят к нестабильности. При длительных работах дополнительно установите противооткатные колодки под колеса противоположной оси.

Снятие колеса: последовательность действий

Перед началом работ убедитесь, что автомобиль стоит на ровной площадке и включена нейтральная передача (для МКПП) или режим "Паркинг" (для АКПП). Затяните ручной тормоз, а под колеса противоположной оси установите противооткатные упоры.

Подготовьте необходимый инструмент: баллонный ключ, домкрат, защитные перчатки и очки. Извлеките из багажника запаску, домкрат и ключ. Снимите декоративный колпак с колеса (при наличии), предварительно поддев его монтажкой.

Пошаговый процесс снятия

- Ослабьте болты/гайки: Не поднимая авто, "сорвите" крепеж баллонным ключом. Действуйте крестообразно, ослабляя метизы на пол-оборота каждый по схеме:

1 5 3 2 4 - Установите домкрат: Найдите штатные точки подъема на пороге (отмечены треугольником/прорезью). Расположите домкрат строго под металлическим усилением.

- Поднимите автомобиль: Медленно качайте рычаг до отрыва колеса от земли на 2-3 см. Не залезайте под машину!

- Демонтируйте крепеж: Полностью выкрутите все болты/гайки. Сложите их в ёмкость или начистое полотенце.

- Снимите колесо: Возьмитесь за верхнюю и нижнюю часть покрышки, потяните на себя. При закисании аккуратно постучите резиновым молотком по тыльной стороне диска.

Немедленно подложите снятое колесо под порог автомобиля (боковиной вверх) как дополнительную страховку. Запрещено оставлять машину на домкрате без подпорки!

Как освободить суппорт: откручивание направляющих

Перед началом работ убедитесь, что автомобиль надежно зафиксирован на ровной поверхности стояночным тормозом и противооткатными башмаками под колесами противоположной оси. Снимите соответствующее колесо.

Найдите суппорт и определите направляющие скобы (два длинных болта или пальца с резиновыми пыльниками, расположенные с тыльной стороны суппорта и входящие в посадочные отверстия скобы). Часто эти болты имеют внутренний шестигранник (напр., Hex 7мм) или внешний под ключ/головку (напр., 14мм).

Процесс откручивания направляющих

Шаг 1: Откручивание скоб суппорта (если применимо): На многих моделях, включая Солярис, суппорт крепится к поворотному кулаку не напрямую, а через специальные скобы (кронштейны). Эти скобы обычно фиксируются двумя мощными болтами к кулаку. Их необходимо открутить соответствующим торцевым ключом (часто 17-19мм) *перед* снятием направляющих суппорта.

Шаг 2: Подготовка направляющих: Тщательно очистите головки направляющих болтов и область вокруг них от грязи и ржавчины щеткой. Это предотвратит срыв граней и облегчит откручивание.

Шаг 3: Откручивание направляющих:

- Используйте качественный инструмент точно подходящего размера (шестигранник, торцевую головку или ключ).

- Приложите уверенное усилие для срыва болта с места. Болты могут быть затянуты с большим моментом и/или прикипеть.

- Если болт не поддается:

- Обработайте резьбовую часть, где болт входит в скобу, проникающей смазкой (WD-40, Liquid Wrench и т.п.). Дайте время подействовать.

- Аккуратно постучите молотком по головке болта (через медную или алюминиевую проставку) для разрушения коррозионного слоя.

- Попробуйте слегка закрутить болт на 1/8 оборота перед откручиванием.

- После срыва аккуратно выкрутите оба направляющих болта полностью. Не допускайте перекоса инструмента!

Шаг 4: Снятие суппорта: После откручивания обоих направляющих болтов суппорт можно аккуратно снять со скобы (или вместе со скобой, если она была откручена на Шаге 1) и отвести в сторону от тормозного диска. Не давите на тормозную магистраль! Подвесьте суппорт с помощью проволоки или крючка так, чтобы шланг не натягивался.

Шаг 5: Извлечение направляющих из суппорта: Часто направляющие болты остаются в самом суппорте. Аккуратно вытащите их из отверстий суппорта. Обратите внимание на резиновые пыльники и уплотнительные кольца на болтах – их нужно сохранить или заменить новыми.

Критически важные моменты:

- Чистота: Перед сборкой тщательно очистите резьбу направляющих болтов и отверстия в суппорте/скобе от старой смазки, грязи и коррозии.

- Смазка: При сборке обязательно используйте специальную высокотемпературную смазку для направляющих суппорта (напр., Molykote CU-7439, ATE Bremszylinderfett). Нанесите ее на чистую резьбу болта и на его гладкую часть под пыльником.

- Затяжка: Затягивайте направляющие болты только указанным производителем моментом (обычно 20-35 Нм для Соляриса, уточняйте в руководстве!). Перетяжка или недотяжка ведет к заклиниванию суппорта.

- Пыльники: Внимательно осмотрите пыльники направляющих. Малейшие трещины, разрывы или потеря эластичности – повод для замены. Негерметичный пыльник приведет к попаданию грязи и воды и быстрому закисанию направляющей.

Извлечение тормозных колодок из скобы

Отведите поршень рабочего цилиндра обратно в суппорт с помощью монтажной лопатки или специального зажима. Утопите его до упора, чтобы освободить пространство для извлечения изношенных колодок. Это предотвратит заклинивание при демонтаже и упростит установку новых элементов.

Аккуратно снимите удерживающие пружины или стопорные шплинты, фиксирующие колодки в скобе. Запоминайте их расположение – неправильная сборка вызовет скрипы и преждевременный износ. Проверьте состояние антискрипных пластин: при сильной деформации или коррозии их нужно заменить.

Порядок демонтажа

- Потяните наружную колодку на себя, освободив её из направляющих пазов скобы.

- Извлеките внутреннюю колодку, предварительно отсоединив датчик износа (если установлен).

- Снимите распорные пружины и противошумные пластины, аккуратно очистив их от грязи.

Внимательно осмотрите посадочные места в суппорте – удалите крупные частицы грязи и окислы металлической щеткой. Проверьте свободу перемещения направляющих пальцев: вытащите их, очистите от старой смазки и убедитесь в отсутствии коррозии.

| Компонент | Контроль при демонтаже | Критичные дефекты |

|---|---|---|

| Направляющие пальцы | Плавность хода, состояние резиновых пыльников | Заедание, разрывы манжет, коррозия |

| Поршень суппорта | Равномерность утапливания, отсутствие подтеков | Клин поршня, следы тормозной жидкости |

| Скоба суппорта | Целостность, отсутствие трещин | Деформация, следы перегрева |

Перед установкой новых колодок обязательно обработайте направляющие термостойкой смазкой. Не допускайте попадания состава на фрикционные поверхности колодок и тормозной диск – это резко снизит эффективность торможения.

Предварительная очистка посадочного места

Посадочное место на ступице – критически важная зона контакта с тормозным диском. Любые загрязнения (ржавчина, окалина, грязь, остатки старой смазки или противозадирного состава) нарушают плоскостность прилегания диска. Это приводит к биению руля при торможении, ускоренному износу нового диска и подшипников ступицы, снижению эффективности тормозной системы.

Качественная очистка обеспечивает идеальный контакт между задней плоскостью диска и ступицей, исключая малейшие перекосы. Пренебрежение этим этапом сводит на нет все усилия по замене тормозного диска и может спровоцировать дорогостоящий ремонт смежных узлов в будущем. Работу проводят тщательно, даже если поверхность визуально кажется чистой.

Порядок выполнения очистки

Выполните следующие действия:

- Демонтируйте старое колесо и снимите тормозной диск (предварительно открутив направляющие суппорта и сняв сам суппорт, если требуется).

- Визуально оцените состояние поверхности ступицы. Особое внимание уделите области вокруг шпилек/болтов крепления колеса и центрирующему буртику (хабу).

- Используйте ручной инструмент для первичной очистки:

- Жесткая металлическая щетка (ручная или насадка для дрели/шуруповерта) для удаления рыхлой ржавчины и крупных отложений.

- Наждачная бумага крупной (P80-P120), а затем средней зернистости (P180-P240) для обработки всей плоскости ступицы круговыми движениями.

- Скребок или монтажная лопатка для стойких загрязнений в труднодоступных местах.

- Примените химические средства при необходимости:

- Специализированный очиститель ржавчины (например, на основе ортофосфорной кислоты) для преобразования остаточного слоя коррозии.

- Обезжириватель (уайт-спирит, бензин "Калоша", специальный автоочиститель) для удаления масляных пятен, следов старой смазки и продуктов химической реакции после преобразователя ржавчины.

- Завершите очистку:

- Тщательно протрите посадочное место чистой ветошью без ворса, удаляя всю пыль и остатки чистящих средств.

- Убедитесь, что поверхность стала гладкой, матовой и абсолютно сухой.

- Проверьте отсутствие задиров, глубоких выбоин или деформации ступицы, которые могут помешать правильной установке.

| Инструмент/Материал | Назначение | Важное замечание |

|---|---|---|

| Металлическая щетка | Удаление рыхлой ржавчины, окалины | Используйте защитные очки! Избегайте повреждения резьбы шпилек. |

| Наждачная бумага | Выравнивание поверхности, удаление стойких загрязнений | Работайте равномерно по всей плоскости. Не создавайте локальных углублений. |

| Преобразователь ржавчины | Нейтрализация остаточной коррозии | Строго следуйте инструкции! Обязательно смывайте или нейтрализуйте остатки. |

| Обезжириватель | Удаление масел, смазок, следов химикатов | Наносите на чистую ветошь, а не распыляйте напрямую на ступицу во избежание попадания на другие детали. |

| Чистая безворсовая ветошь | Финишная протирка | Проверьте отсутствие волокон на ступице после протирки. |

Никогда не устанавливайте новый тормозной диск на неподготовленную (грязную, ржавую или жирную) поверхность ступицы. Даже тонкий слой загрязнения нарушит геометрию установки. После очистки незамедлительно переходите к монтажу нового диска, чтобы минимизировать риск окисления очищенной поверхности.

Методы демонтажа прикипевшего диска

Столкнувшись с прикипевшим тормозным диском на Солярисе, нельзя прикладывать избыточную силу к колесным болтам или использовать кувалду напрямую по диску – это повредит ступицу или подшипник. Перед работой обработайте область ступицы проникающей смазкой (WD-40, "жидкий ключ") и дайте ей впитаться минимум 15-30 минут, повторяя обработку несколько раз.

Надежно зафиксируйте автомобиль на ровной поверхности ручным тормозом и противооткатными башмаками, поднимите нужную сторону домкратом и установите на подставку. Снимите колесо и тормозной суппорт (подвесьте его проволокой к пружине, не давая висеть на шланге). Уберите скобы или винты крепления диска, если они присутствуют.

Эффективные способы снятия

Используйте один или комбинацию методов:

- Ударный инструмент через деревянный брусок: Приложите массивный брусок из твердого дерева к рабочей поверхности диска (не к краю!). Наносите резкие, сильные удары тяжелым молотком (весом 1-2 кг) по бруску с разных сторон поочередно. Древесина гасит удар, распределяя нагрузку и защищая диск от деформации.

- Болты отжима: Вкрутите два длинных прочных болта (М8-М10) в резьбовые отверстия на диске (предназначены для снятия). Затягивайте их поочередно с равным усилием, создавая давление, отжимающее диск от ступицы. Не переусердствуйте, чтобы не сорвать резьбу.

- Нагрев ступицы: С большой осторожностью прогрейте феном область ступицы вокруг оси (не сам диск!). Тепловое расширение металла может разрушить коррозионное соединение. Избегайте открытого огня – это опасно и повреждает смазку подшипника.

Если диск не сдвинулся, совместите методы: прогрейте ступицу, затем используйте болты отжима или ударный метод через брусок. После снятия тщательно зачистите посадочную площадку ступицы металлической щеткой и нанесите тонкий слой высокотемпературной противозадирной смазки перед установкой нового диска.

Определение стороны установки (левая/правая)

Тормозные диски на Hyundai Solaris являются строго сторонеспецифичными деталями: каждый диск предназначен исключительно для левого или правого колеса. Установка диска не на свою сторону приведет к критическим проблемам: неправильной работе системы ABS/ESP из-за некорректного считывания данных датчиком, ускоренному износу колодок и самого диска, вибрациям при торможении и риску поломки элементов суппорта.

На подавляющем большинстве оригинальных и качественных аналогов сторона установки четко маркируется производителем непосредственно на диске. Игнорирование этих обозначений или попытка установить диск "наугад" категорически недопустима и опасна для эксплуатации автомобиля.

Как определить сторону установки диска

Найдите на поверхности диска (часто на внешней стороне "колокола" или центральной части) одно из следующих обозначений:

- Буквенные маркеры: "L" (Left) или "R" (Right) – для левого или правого колеса соответственно.

- Стрелки вращения: Изображение стрелки (▲ или ►) с подписью "Rotation". Она указывает правильное направление вращения диска при движении автомобиля вперед.

- Текстовые обозначения: Полные надписи "Left", "Right", "LH" (Left Hand), "RH" (Right Hand).

Важное правило: Маркировка на диске должна быть обращена наружу автомобиля после установки колеса и легко читаться с внешней стороны. Если стрелка вращения присутствует, она должна указывать по направлению движения машины вперед для этого колеса. При сомнениях всегда сверяйтесь с инструкцией к дискам или каталогам производителя, используя VIN-код автомобиля или точные параметры вашего Solaris (год, модель, объем двигателя).

Оценка состояния ступичного подшипника

Перед установкой новых тормозных дисков на Hyundai Solaris критично проверить состояние ступичных подшипников. Изношенный подшипник вызывает биение, которое передается на тормозной диск и ускоряет его износ. Игнорирование этой проверки может привести к преждевременному выходу из строя новых тормозных компонентов и опасным вибрациям при движении.

Для точной диагностики снимите колесо и тормозной суппорт, оставив диск закрепленным на ступице. Проверьте люфт и плавность вращения, используя два метода: визуально-тактильный контроль и измерение микрометром. Оба подхода необходимы для комплексной оценки.

Методы диагностики

Визуальный и тактильный контроль:

- Люфт в вертикальной плоскости: Возьмитесь за диск в верхней и нижней точках. Пытайтесь раскачать его из стороны в сторону. Допустимый люфт – не более 0,05-0,1 мм.

- Шум при вращении: Проверните диск рукой. Скрип, хруст или ощущение "песка" указывают на разрушение сепаратора или дорожек качения.

- Плавность хода: Отсутствие заеданий и равномерное вращение без рывков – признаки исправности.

Измерение микрометром:

- Надежно зафиксируйте микрометр напротив рабочей поверхности диска.

- Проворачивайте диск на 90° и фиксируйте показания в 4 точках по окружности.

- Разница между максимальным и минимальным значением (эллипсность) свыше 0,05 мм сигнализирует о деформации ступицы или износе подшипника.

| Параметр | Допустимое значение | Признак неисправности |

|---|---|---|

| Радиальный люфт | ≤ 0,1 мм | Вибрация руля при торможении |

| Эллипсность ступицы | ≤ 0,05 мм | Биение тормозного диска |

| Шум подшипника | Отсутствует | Гул при повороте/разгоне |

При обнаружении люфта, шума или отклонений в замерах – замените подшипник перед установкой нового диска. Установка диска на поврежденную ступицу приведет к его быстрому искривлению и неравномерному износу колодок. Используйте динамометрический ключ для соблюдения момента затяжки ступичной гайки (180-210 Н∙м для Solaris), перетяжка провоцирует перегрев подшипника.

Зачистка контактирующих поверхностей ступицы

Качественная зачистка посадочной площадки ступицы – обязательный этап перед установкой нового тормозного диска. Коррозия, грязь или остатки старой смазки создают микронеровности, нарушающие плоскостность прилегания диска. Это провоцирует биение руля, неравномерный износ колодок и преждевременную деформацию детали.

Поверхность должна быть абсолютно чистой, сухой и гладкой для идеального контакта. Особое внимание уделите области вокруг шпилек и центральному отверстию – здесь чаще всего скапливается окалина и ржавчина. Пренебрежение зачисткой снижает эффективность торможения и ресурс компонентов.

Технология выполнения работ

Необходимые инструменты и материалы:

- Жесткая металлическая щетка (ручная или насадка для дрели)

- Наждачная бумага зернистостью 80-120 P80-P120

- Абразивный камень или плоский напильник

- Обезжириватель (тормозной очиститель, уайт-спирит)

- Чистые ветоши без ворса

Последовательность операций:

- Механически удалите крупные отложения ржавчины металлической щеткой. Используйте дрель на низких оборотах для трудных участков

- Обработайте поверхность наждачной бумагой круговыми движениями. Добейтесь однородного металлического блеска без локальных затемнений

- Проверьте плоскостность ребром линейки – зазоры не должны превышать 0.05 мм. Выровняйте бугры абразивным камнем

- Тщательно протрите ступицу обезжиривателем. Повторите обработку после финальной шлифовки

- Убедитесь в отсутствии абразивной пыли в отверстиях под шпильки

Критические ошибки: Использование зубила или грубых абразивов, оставляющих глубокие царапины. Применение смазочных материалов до установки диска. Монтаж на влажную или масляную поверхность.

Предотвращение коррозии: обработка графитовой смазкой

Графитовая смазка создаёт защитный барьер между металлическими поверхностями тормозного узла Соляриса и агрессивной средой, предотвращая окисление и закисание деталей. Её ключевое преимущество – термостойкость (выдерживает до +400°C) и адгезионные свойства, что обеспечивает долговременную защиту даже при интенсивном нагреве тормозов без потери эффективности.

Обработке подлежат нерабочие элементы: направляющие суппорта, тыльную сторону колодок (места контакта с поршнем суппорта), шпильки колес и резьбовые соединения. Категорически исключите попадание смазки на фрикционные накладки колодок, рабочую поверхность диска или тормозные шланги – это снизит эффективность торможения.

Технология нанесения и важные нюансы

- Очистка поверхностей: удалите старую смазку, грязь и ржавчину металлической щёткой или спецрастворителем. Протрите детали насухо.

- Точечное нанесение: используйте кисть или шприц для тонкого слоя на обрабатываемые зоны. Излишки снимите салфеткой – толстый слой притягивает пыль.

- Контроль совместимости: убедитесь, что смазка не содержит металлических добавок (медь, алюминий), которые могут ускорить коррозию.

Критические правила:

- Не применяйте Литол-24 или солидол – они теряют свойства при нагреве и стекают.

- Обновляйте смазку при каждой замене колодок (раз в 20-30 тыс. км) или при появлении скрипов.

| Зона обработки | Риск при отсутствии смазки |

|---|---|

| Направляющие суппорта | Заклинивание, неравномерный износ колодок |

| Тыльная сторона колодок | Вибрации, скрипы, перегрев |

Правильная последовательность установки нового диска

Перед началом работ убедитесь, что автомобиль стоит на ровной поверхности, зафиксирован ручным тормозом, а под нерабочие колёса установлены противооткатные упоры. Подготовьте необходимый инструмент: домкрат, баллонный ключ, набор головок, динамометрический ключ, молоток (резиновый или медный), струбцину для сжатия суппорта, новую тормозную жидкость, ветошь и очиститель.

Демонтируйте колесо: ослабьте болты/гайки на приподнятом автомобиле (не снимая полностью), затем поднимите машину домкратом, снимите колесо полностью. Очистите посадочное место ступицы от ржавчины и грязи металлической щёткой.

Пошаговая установка

- Снимите тормозной суппорт:

- Открутите два направляющих болта суппорта

- Аккуратно подвесьте суппорт на проволоке к пружине подвески (не допускайте провисания тормозного шланга!)

- Снимите старый диск:

- Если диск прикипел, аккуратно постучите резиновым молотком по фланцу через деревянный брусок

- Снимите фиксирующий винт (при наличии)

- Подготовьте новый диск:

- Обезжирьте рабочую поверхность специальным очистителем

- Удалите защитное покрытие с посадочных плоскостей

- Установите новый диск:

- Наденьте диск на шпильки ступицы

- Зафиксируйте винтом (если предусмотрено конструкцией)

- Убедитесь в отсутствии перекоса и плотном прилегании

- Соберите суппорт:

- Перед монтажом проверьте состояние тормозных колодок

- При необходимости вдавите поршень суппорта струбциной (предварительно открутите крышку бачка тормозной жидкости)

- Нанесите высокотемпературную смазку на направляющие пальцы

- Закрепите суппорт, затяните болты с усилием 25–30 Н∙м

- Проведите финальные работы:

- Установите колесо, затяните болты крест-накрест динамометрическим ключом с усилием 100–110 Н∙м

- Прокачайте тормозную систему для удаления воздуха

- Проверьте уровень тормозной жидкости

Важно! Первые 200 км избегайте резкого торможения для притирки поверхностей. Контролируйте отсутствие вибраций и посторонних шумов при движении.

Центровка диска на ступице перед окончательным креплением

Правильная центровка тормозного диска на ступице критически важна для отсутствия биения и вибраций при торможении. Даже минимальный перекос приведёт к неравномерному износу колодок, преждевременному повреждению диска и снижению эффективности тормозной системы.

После установки нового диска на ступицу НЕ затягивайте сразу направляющие болты колеса. Предварительная фиксация только направляющими позволяет диску "самоустановиться" относительно ступицы, компенсируя возможные микронеровности или загрязнения на посадочных поверхностях.

Последовательность центровки

- Очистка поверхностей: Убедитесь, что ступица и внутренняя часть диска очищены от ржавчины, грязи и старой краски металлической щёткой. Используйте очиститель тормозов.

- Предварительная установка: Наденьте диск на ступицу, совместив монтажные отверстия. Временно зафиксируйте его 2-3 направляющими болтами (или старыми колесными болтами), вкрученными на несколько оборотов.

- Проверка прилегания: Прокрутите диск рукой на 2-3 оборота. Он должен вращаться свободно, без затираний о суппорт или колодки. Если слышен скрежет – проверьте правильность установки скоб суппорта.

- Окончательное позиционирование: Легко ударьте резиновым молотком по внешнему краю диска в нескольких местах по окружности. Это помогает диску занять оптимальное положение относительно ступицы под действием силы тяжести и вибраций.

- Фиксация колесом: Наденьте колесо на направляющие болты, закрутите все штатные колесные болты/гайки крест-накрест с усилием примерно 30-50% от окончательного (это прижмёт диск к ступице без полной затяжки).

- Окончательная затяжка: Опустите автомобиль на землю. Затяните колесные болты/гайки окончательно с рекомендованным моментом для вашего Солярис в правильной диагональной последовательности. Только теперь диск надёжно центрирован и зафиксирован.

Важные нюансы:

- Никогда не фиксируйте диск сразу "намертво" без этапа центровки колесом.

- Используйте только чистые направляющие болты без повреждений резьбы.

- Проверьте люфт диска после установки колеса – он должен отсутствовать.

Установка тормозных колодок: важные нюансы

Перед началом работ убедитесь в наличии всех необходимых инструментов: домкрата, баллонного ключа, отверток, монтировки, тормозного очистителя и С-образной струбцины (для суппортов с плавающей скобой). Обязательно зафиксируйте автомобиль противооткатными упорами и снимите минусовую клемму с аккумулятора для предотвращения короткого замыкания в электросистеме.

После демонтажа колеса тщательно очистите суппорт, направляющие и прилегающие поверхности от грязи и коррозии. Проверьте состояние тормозного диска – отсутствие глубоких борозд, трещин и критического износа. Осмотрите пыльники направляющих пальцев на целостность, при наличии повреждений их необходимо заменить.

Ключевые этапы монтажа

- Снятие суппорта: Открутите нижний болт крепления, приподнимите корпус вверх (не допуская провисания на тормозном шланге) и извлеките старые колодки. Используйте струбцину для аккуратного вдавливания поршня цилиндра до упора.

- Подготовка новых колодок: Нанесите тонкий слой противоскрипной смазки на тыльные пластины (кроме рабочих поверхностей!) и торцы. Установите противошумные пластины строго по схеме производителя.

- Установка: Вставьте колодки в скобу суппорта, убедившись в правильном расположении датчиков износа (если предусмотрены). Опустите корпус суппорта, затяните болт с моментом, указанным в руководстве (обычно 25-30 Нм).

Критические ошибки: Замена колодок на одной оси без обработки дисков (при критическом износе), попадание смазки на фрикционные накладки, перетяжка направляющих пальцев, игнорирование чистки посадочных мест. Это приводит к вибрациям, снижению эффективности торможения и ускоренному износу.

| Контроль после установки | Действие |

|---|---|

| Перед первым выездом | Несколько раз энергично нажмите педаль тормоза для выбора зазора |

| Первые 200 км | Избегайте резких торможений для притирки поверхностей |

| Через 500 км | Проверьте затяжку болтов суппорта и состояние колодок |

Смазка направляющих суппорта: выбор состава и технология

Правильная смазка направляющих пальцев суппорта критична для корректной работы тормозной системы Solaris: она обеспечивает плавное скольжение, предотвращает закисание, перекос колодок и преждевременный износ. Неподходящий состав или нарушение технологии приводят к подклиниванию суппорта, неравномерному торможению и свисту.

Использование обычных смазок (литола, графитки) недопустимо – они теряют свойства при высоких температурах, стекают с поверхностей и разрушают резиновые пыльники. Требуются специализированные составы, рассчитанные на экстремальные нагрузки тормозного узла.

Критерии выбора смазки

Оптимальная смазка для направляющих должна соответствовать ключевым требованиям:

- Термостойкость (рабочий диапазон от -40°C до +250°C и выше)

- Совместимость с резиновыми уплотнениями (не вызывает разбухания или растрескивания пыльников)

- Антикоррозионные свойства (защита металлических поверхностей от влаги и окисления)

- Стабильность консистенции (отсутствие расслоения или вытекания при нагреве)

Рекомендуемые типы составов:

| Тип смазки | Особенности | Примеры брендов |

|---|---|---|

| Синтетические пасты с дисульфидом молибдена (MoS2) | Высокая несущая способность, защита от задиров, подходят для высоких нагрузок | Liqui Moly Bremsen-Anti-Quietsch-Paste, Molykote AS-880N |

| Медные высокотемпературные смазки | Устойчивы к вымыванию, предотвращают прикипание, часто содержат противозадирные присадки | Permatex Ultra Disc Brake Caliper Lube, Mannol Kupfer-Paste |

| Керамические составы | Не проводят ток, не загрязняют поверхности, совместимы с ABS/ESP | ATE Plastilube, Febi Ceramic Paste |

Технология нанесения смазки

Последовательность действий при обслуживании направляющих:

- Снимите суппорт, демонтируйте направляющие пальцы, очистите их и посадочные гнезда от старой смазки и грязи с помощью специального очистителя тормозов (не бензина или растворителей!).

- Проверьте состояние резиновых пыльников: трещины, разрывы или деформация требуют замены.

- Нанесите тонкий равномерный слой смазки (толщиной ~0.5 мм) на рабочую поверхность пальцев. Избегайте попадания состава на тормозные колодки или диск!

- Смажьте внутренние стенки пыльников и посадочные зоны в скобе суппорта для обеспечения герметичности.

- Установите направляющие на место, затяните болты с моментом, указанным в руководстве Solaris (обычно 25-35 Н·м).

После сборки несколько раз нажмите педаль тормоза для позиционирования колодок, проверьте ход суппорта вручную (он должен двигаться без заеданий) и совершите тестовую поездку с плавными торможениями. Повторяйте процедуру при каждой замене колодок или не реже чем через 30 000 км пробега.

Сборка суппорта и проверка свободы хода

После установки новых тормозных колодок и диска на Hyundai Solaris, аккуратно наведите суппорт на посадочное место, избегая перекоса. Вручную вкрутите верхний и нижний направляющие пальцы до момента их касания кронштейна, затем дотяните их динамометрическим ключом до момента, указанного в спецификации производителя (обычно 25-35 Н·м). Убедитесь, что резиновые пыльники пальцев не повреждены и правильно установлены в пазы.

Подсоедините тормозной шланг к суппорту (если снимался), затяните фитинг с рекомендованным усилием (15-25 Н·м). Наденьте защитный колпачок на штуцер прокачки. Перед установкой колеса критически важно проверить отсутствие перекоса суппорта относительно диска и свободу хода его механизма.

Проверка работоспособности

Выполните следующие действия для контроля правильности сборки:

- Ручная проверка хода: Покачайте суппорт рукой из стороны в сторону – он должен перемещаться плавно, без заеданий и стуков, с небольшим люфтом.

- Визуальный контроль зазора: Убедитесь в наличии равномерного зазора (примерно 1-3 мм) между тормозными колодками и диском по всему периметру с обеих сторон.

- Проверка вращения: Вращайте тормозной диск рукой. Он должен двигаться свободно, без трения о колодки, посторонних шумов (скрежета, гула) и биения.

Важно: После монтажа колеса и перед началом движения обязательно несколько раз энергично нажмите на педаль тормоза до появления характерного "твердого" ощущения, чтобы колодки заняли рабочее положение. Совершите первые несколько торможений на малой скорости в безопасном месте, прислушиваясь к работе системы.

Обратная установка колеса в правильном положении

После монтажа диска и тормозного механизма, приступайте к обратной сборке колеса. Убедитесь, что ступица и внутренняя поверхность колесного диска очищены от грязи, окислов или остатков старой смазки. Проверьте отсутствие деформаций на посадочных поверхностях и целостность направляющих шпилек.

Наденьте колесо на шпильки, совместив отверстия диска с крепежными элементами. Приподнимите колесо до плотного прилегания к ступице – между диском и ступицей не должно оставаться зазоров. Контролируйте правильность позиционирования по центрущему выступу на ступице или совпадению меток на диске (при наличии).

Процедура затяжки болтов/гаек

Выполняйте крепление только штатными болтами или гайками соответствующей длины и конфигурации. Последовательность затяжки:

- Наживите все крепежные элементы вручную без перекоса резьбы

- Затяните гайки/болты диагональной схемой в 2 этапа:

- Предварительная затяжка с усилием 40-60 Н∙м

- Окончательная затяжка с моментом, указанным в руководстве Hyundai Solaris (обычно 110-120 Н∙м)

Используйте динамометрический ключ для соблюдения точного момента. После пробега 50-100 км повторно проверьте затяжку.

| Этап | Действие | Инструмент |

|---|---|---|

| Подготовка | Очистка ступицы и диска | Щетка, обезжириватель |

| Позиционирование | Совмещение отверстий со шпильками | Монтажный ломик (при необходимости) |

| Фиксация | Диагональная затяжка | Динамометрический ключ |

Важно: Не применяйте ударные инструменты для финальной затяжки – это повреждает ступичный подшипник и деформирует тормозной диск. Проверьте свободное вращение колеса рукой после установки – отсутствие трения о суппорт подтверждает корректность монтажа.

Снижение давления: работа с тормозной системой до старта

Перед началом любых манипуляций с тормозными компонентами Hyundai Solaris критически важно снизить давление в гидравлической системе. Пренебрежение этим этапом может привести к резкому выбросу тормозной жидкости под давлением, повреждению узлов или травмам.

Все операции выполняются на остывшей тормозной системе при выключенном двигателе и зафиксированном положении автомобиля. Убедитесь, что ручной тормоз активирован, а колеса дополнительно закреплены противооткатными упорами.

Пошаговая процедура сброса давления

- Откройте капот и визуально проверьте уровень тормозной жидкости в бачке (должен находиться между метками MIN/MAX). При превышении уровня – аккуратно отсосите излишки шприцем.

- Накройте крышку бачка чистой ветошью для защиты от загрязнений, затем медленно открутите ее. Не допускайте попадания пыли или влаги внутрь!

- Плавно нажмите педаль тормоза до упора 15-20 раз с интервалом 2-3 секунды. Признак успеха: педаль становится «ватной» и легко проваливается.

- Оставьте крышку бачка открытой на время работ. Для предотвращения окисления жидкости накройте горловину чистой пленкой.

Ключевые предостережения: Избегайте резких нажатий на педаль – это создает локальные скачки давления. Если педаль не теряет упругости после 20 нажатий, вероятна неисправность гидравлики (требуется диагностика).

Рекомендации по первой поездке после замены

Первые 200-300 км после установки новых тормозных дисков и колодок на Солярис требуют особого режима эксплуатации. Этот этап критически важен для формирования равномерного рабочего слоя на поверхностях дисков и правильной притирки колодок.

Избегайте экстренного торможения и длительных интенсивных нагрузок на тормозную систему в начальный период. Резкие остановки с высоких скоростей могут вызвать локальный перегрев и деформацию дисков, а также неравномерное отложение фрикционного материала.

Правила обкатки

- Совершайте серию плавных замедлений (5-8 раз подряд) со скорости 60 км/ч до 10-15 км/ч

- Выдерживайте паузы 300-500 метров между торможениями для охлаждения системы

- Не держите ногу на педали тормоза во время движения без необходимости

- Избегайте:

- Длительных спусков с постоянным подтормаживанием

- Буксировки прицепа или перегруженного багажника

- Агрессивной езды в городском потоке

Контролируйте поведение авто: при появлении вибрации руля, биения педали тормоза, свиста или скрежета - немедленно прекратите движение для диагностики. Убедитесь в отсутствии подтеканий тормозной жидкости возле суппортов.

| Пробег после замены | Допустимая макс. скорость | Интенсивность торможения |

| 0-50 км | 70 км/ч | Очень плавное |

| 50-150 км | 90 км/ч | Умеренное |

| 150-300 км | 110 км/ч | Плавное с периодическими умеренными |

После пробега 300 км проверьте затяжку болтов колес и состояние тормозных механизмов. Полная эффективность тормозов достигается через 500-800 км пробега при соблюдении режима обкатки.

Процедура притирки новых дисков и колодок

Притирка новых тормозных дисков и колодок – обязательный этап установки, необходимый для формирования оптимальной рабочей поверхности фрикционной пары и достижения максимальной эффективности торможения. В этот период происходит микроскопическое стирание поверхностей диска и колодки, обеспечивающее их полное прилегание друг к другу по всей площади.

Отсутствие или неправильное проведение процедуры притирки может привести к снижению эффективности торможения, преждевременному износу дисков и колодок, появлению вибраций на педали и руле, а также характерному свисту.

Этапы и правила притирки

Процесс притирки требует сознательного изменения стиля вождения на первые несколько сотен километров пробега:

- Начальный этап (первые 200-300 км):

- Избегайте резких, сильных торможений.

- Тормозите плавно, с умеренным усилием на педаль.

- Старайтесь не разгоняться выше 80 км/ч.

- Не допускайте длительного торможения (более 3-5 секунд с ощутимым усилием), чтобы избежать перегрева.

- Промежуточный этап (300-500 км):

- Начинайте постепенно увеличивать интенсивность торможения.

- Выполняйте серии торможений средней силы со скорости примерно 60-70 км/ч до 20-30 км/ч, после чего давайте тормозам полностью остыть во время движения без нажатия на педаль (минимум 1-2 км). Повторите 5-7 раз.

- Продолжайте избегать экстремальных торможений и затяжных спусков с постоянным подтормаживанием.

- Завершающая проверка (после 500 км):

- При отсутствии вибраций, шумов и снижения эффективности, можно переходить к нормальной эксплуатации.

- Проверьте уровень тормозной жидкости в бачке.

| Этап | Пробег (примерный) | Макс. скорость | Характер торможения | Запрещенные действия |

|---|---|---|---|---|

| Начальный | 0 - 300 км | 80 км/ч | Плавное, умеренное | Резкие торможения, длительное подтормаживание |

| Промежуточный | 300 - 500 км | Норма | Умеренно-интенсивное (серии) | Экстремальные торможения, перегрев |

| Нормальная эксплуатация | 500+ км | Норма | Любое (в рамках ПДД) | - |

Ключевые правила на весь период притирки: Никогда не перегревайте новые тормоза. Давайте им время остыть между интенсивными, но не резкими, торможениями на промежуточном этапе. Избегайте ситуации, когда после активного торможения вы останавливаетесь и держите машину на месте с помощью педали тормоза (особенно актуально для АКПП) – используйте стояночный тормоз.

Если после пробега 500-600 км вы ощущаете биение на педали или руле, слышите сильный скрип/свист, или эффективность торможения кажется низкой – немедленно обратитесь в сервис для диагностики тормозной системы. Это может указывать на дефекты деталей или ошибки при установке.

Избегание резкого торможения в первые 300 км

После установки новых тормозных дисков на Hyundai Solaris критически важно соблюдать период обкатки, обычно составляющий 200-300 км пробега. В это время поверхности дисков и колодок проходят процесс притирки, формируя идеальный контактный слой. Резкие торможения на этом этапе нарушают равномерность приработки, создавая локальные перегревы и микротрещины.

Неравномерное распределение материала фрикционных накладок по диску провоцирует биение руля при торможении, снижение эффективности системы и преждевременный износ. Для предотвращения дефектов первые километры используйте тормоза плавно, увеличивая дистанцию до впереди идущего транспорта и прогнозируя манёвры.

Правила обкатки тормозов

Придерживайтесь следующих рекомендаций в течение первых 300 км:

- Исключите экстренное торможение – замедляйтесь ступенчато с лёгким нажатием педали.

- Контролируйте скорость – не превышайте 90 км/ч, особенно на затяжных спусках.

- Чередуйте циклы – после 2-3 плавных остановок дайте тормозам остыть, проехав 3-5 км без использования.

| Параметр | Рекомендация |

| Интенсивность торможения | Не более 50% от максимального усилия |

| Температура дисков | Не допускать появления синего оттенка или дыма |

| Контрольный осмотр | После 100 км и 300 км пробега (равномерность износа, отсутствие сколов) |

Соблюдение этих правил обеспечит максимальный ресурс тормозной системы Solaris и стабильную работу в экстремальных ситуациях. Игнорирование обкатки приводит к необходимости преждевременной замены дисков и колодок из-за деформации и шумов.

Контрольная проверка затяжки болтов через 50 км пробега

После установки новых тормозных дисков на Hyundai Solaris обязательной процедурой является повторная протяжка ступичных болтов или гаек после небольшого пробега. Это связано с естественной усадкой материалов и приработкой сопрягаемых поверхностей под воздействием нагрузок и температурных колебаний.

Первичная затяжка выполняется с определенным моментом при монтаже, но микронеровности металла и термоциклирование могут привести к частичному ослаблению соединения. Пробег в 50 км оптимален для выявления таких изменений, так как за это время тормозная система проходит несколько циклов нагрева и охлаждения.

Порядок выполнения контрольной проверки

- Поднимите автомобиль домкратом и снимите колесо для доступа к ступице.

- Очистите резьбовые соединения от пыли и загрязнений щеткой.

- Используя динамометрический ключ, последовательно проверьте момент затяжки каждого болта/гайки в соответствии с техническими требованиями:

Тип крепежа Рекомендуемый момент (Нм) Болты ступицы 12мм 90-110 Гайки ступицы 12мм 110-130 - При обнаружении ослабленных креплений дотяните их до номинального значения, соблюдая диагональную схему (например, для 5-болтовой ступицы: 1-3-5-2-4).

- Установите колесо и повторите процедуру для остальных тормозных механизмов.

Никогда не пропускайте этот этап – ослабление креплений может вызвать биение диска, вибрацию руля и ускоренный износ элементов подвески. После контрольной протяжки рекомендуется периодически проверять состояние тормозов при каждом ТО.

Диагностика биения руля при замедлении

Биение руля при торможении – явный признак проблем с тормозной системой или ходовой частью, требующий немедленной диагностики. Вибрации чаще всего ощущаются на скорости 60-100 км/ч и усиливаются при нажатии на педаль тормоза, что создает дискомфорт и снижает безопасность управления.

Игнорирование симптомов приводит к ускоренному износу компонентов: шин, подшипников ступиц, рулевых наконечников и элементов подвески. Своевременное выявление причины предотвращает дорогостоящий ремонт и потенциальные аварийные ситуации.

Основные причины и методы проверки

Для точной диагностики выполните последовательную проверку узлов:

- Деформация тормозных дисков:

- Снимите колесо, зафиксируйте автомобиль на домкратных подставках.

- Установите индикаторную стойку (часового типа) напротив рабочей поверхности диска.

- Проворачивайте диск вручную, наблюдая за отклонением стрелки: допустимый люфт – не более 0,05 мм.

- Накопление грязи или коррозия:

- Осмотрите поверхность диска на предмет глубоких царапин, задиров, синеватых пятен (перегрев) или слоя ржавчины.

- Проверьте равномерность износа тормозных колодок – разная толщина указывает на заклинивание суппорта.

- Люфт ступичного подшипника:

- Поднимите автомобиль, возьмитесь за колесо в положениях "12 и 6 часов".

- Покачайте колесо вертикально: ощутимый люфт или стук требуют замены подшипника.

- Дисбаланс колес:

- Проверьте колеса на отсутствие деформаций, "шишек" на покрышках.

- Убедитесь в наличии балансировочных грузиков и отсутствии грязи на внутренней стороне диска.

| Симптом | Вероятная причина | Способ проверки |

|---|---|---|

| Вибрация только при торможении | Деформация диска, загрязнение тормозов | Замер биения диска индикатором |

| Вибрация при движении и торможении | Дисбаланс колес, износ подвески | Диагностика ходовой, балансировка |

| Биение с гулом или скрежетом | Критический износ подшипника ступицы | Проверка люфта колеса |

При обнаружении дефектов тормозного диска (искривление, глубокие борозды, перегрев) обязательна замена комплекта на обеих сторонах оси. Используйте диски с характеристиками, рекомендованными Hyundai для Solaris: оригинальные параметры толщины, диаметра и посадочного отверстия критичны для корректной работы ABS и системы стабилизации.

Визуальная оценка равномерности износа

Тщательно осмотрите рабочую поверхность диска при хорошем освещении. Вращайте ступицу вручную для доступа ко всем участкам. Идеальный износ должен быть равномерным по всей окружности без резких перепадов высоты или локальных дефектов.

Обратите особое внимание на границу контакта колодки – она должна быть четкой и непрерывной. Любые отклонения от гладкой поверхности указывают на проблемы с суппортом, направляющими или качеством самого диска.

Ключевые признаки неравномерного износа

Ищите следующие визуальные дефекты:

- Продольные борозды (риски) – глубокие царапины от абразивных частиц или разрушенных колодок. Допустимы мелкие риски, но глубокие (>0.5 мм) требуют замены.

- Волнистость (овальность) – чередование темных и светлых зон по окружности. Проверьте рукой: неровности часто ощущаются тактильно.

- Локальные выработки – углубления у края диска или в центре рабочей зоны, указывающие на заклинивание суппорта.

- Синие или фиолетовые пятна – свидетельство критического перегрева, ведущего к потере прочности металла.

Важно: Замерьте толщину диска микрометром в 8 точках (через 45°). Разница между максимальным и минимальным значением не должна превышать 0.01-0.015 мм. Превышение – прямой признак необходимости замены.

Измерение температуры дисков после интенсивного использования

Контроль нагрева тормозных дисков Hyundai Solaris после агрессивного торможения или горных спусков помогает оценить работоспособность системы и выявить потенциальные проблемы. Для точных замеров используйте бесконтактный инфракрасный пирометр – направляйте луч на центральную часть вентилируемого диска (ближе к ступице) и на поверхность рабочего барабана (если модель заднебарабанная). Замеры выполняйте сразу после остановки, повторяя через равные интервалы для анализа остывания.

Избегайте измерения краев диска или колодок – это даст ложные показания. Сравнивайте температуру на всех колесах: разница свыше 50°C между левыми/правыми элементами указывает на подклинивание суппорта, износ колодок или проблемы с гидравликой. Особое внимание уделите передним дискам – они испытывают основную нагрузку.

Интерпретация результатов

Нормальные показатели после активного использования:

- Городской режим: 100–150°C

- Активная трасса/серпантин: 200–300°C

- Экстремальное торможение: до 500°C (кратковременно)

Тревожные признаки:

- Появление синих пятен (перегрев свыше 450°C) – риск деформации

- Температура задних дисков/барабанов выше передних – неисправность механизма распределения тормозных усилий

- Локальные перегревы на одном диске – заклинивание поршня суппорта

| Состояние диска | Температурный диапазон | Рекомендуемые действия |

|---|---|---|

| Нормальный нагрев | до 300°C | Контроль при плановом ТО |

| Умеренный перегрев | 300–450°C | Диагностика суппортов, замена жидкости |

| Критический перегрев | свыше 450°C | Обязательная замена дисков и колодок |

При регулярном превышении 250°C даже в штатных условиях рассмотрите установку дисков с улучшенным теплоотводом (просверленные/вентилируемые) или термостойких колодок. Помните: систематический перегрев снижает эффективность торможения на 30–40% и провоцирует "ведение" дисков.

Анализ появления скрипов и посторонних звуков

Посторонние звуки при торможении на Hyundai Solaris – распространенная проблема, требующая внимания. Скрипы, скрежет, писк или визг не только раздражают, но и могут сигнализировать о неисправностях или износе тормозных компонентов. Точная диагностика причины – ключ к безопасному и эффективному решению.

Характер звука, условия его возникновения (первые торможения, постоянно, при определенном усилии на педали) и сопутствующие симптомы (вибрации, снижение эффективности торможения) являются важными диагностическими признаками. Игнорирование этих сигналов может привести к ускоренному износу дисков и колодок, снижению безопасности или дорогостоящему ремонту.

Основные причины и их диагностика

Источник посторонних звуков часто связан с взаимодействием колодок и диска:

- Попадание мелких инородных тел: Камешек или песчинка между колодкой и диском вызывает резкий скрежет или визг, обычно исчезающий после нескольких интенсивных торможений.

- Выработка фрикционного слоя колодок: Металлический скрежет, особенно при каждом нажатии на педаль – верный признак полного истирания накладок. Тормозят уже металлические основания колодок о диск, что опасно и требует немедленной замены обоих компонентов.

- Низкокачественные или "спортивные" колодки: Некоторые бюджетные или предназначенные для высоких нагрузок колодки содержат металлическую стружку в составе фрикционного материала. Это вызывает постоянный высокочастотный писк или свист, особенно на легком торможении, хотя эффективность может быть нормальной.

- Замасливание или загрязнение тормозных поверхностей: Попадание масла, тормозной жидкости или дорожных реагентов на диск и колодки приводит к неравномерному трению и скрипам. Требует тщательной очистки или замены компонентов.