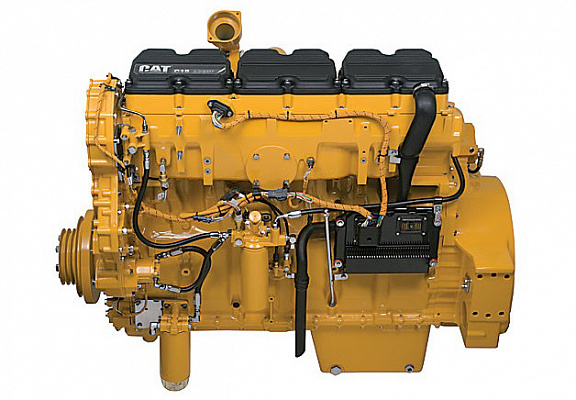

Двигатели Caterpillar - Мощь для промышленных задач

Статья обновлена: 28.02.2026

Caterpillar десятилетиями задает стандарты мощности и надежности в промышленных силовых установках.

Двигатели Cat обеспечивают бесперебойную работу горнодобывающей техники, генераторов, судов и спецоборудования по всему миру.

Управление нагрузкой: интеллектуальные системы Cat Electronics

Системы Cat Electronics обеспечивают прецизионный контроль над нагрузкой двигателя, непрерывно анализируя рабочие параметры через сеть интегрированных датчиков. Микропроцессорные контроллеры обрабатывают данные в режиме реального времени, включая давление наддува, температуру охлаждающей жидкости, частоту вращения коленвала и уровень выбросов. На основе этой информации автоматически корректируются параметры впрыска топлива, угол опережения зажигания и работа турбокомпрессора, гарантируя оптимальное соответствие мощности текущим эксплуатационным требованиям.

Адаптивные алгоритмы предвосхищают изменения нагрузки, предотвращая критические режимы работы, такие как детонация или перегрев. Система прогнозирует инерционные нагрузки при старте оборудования или резком увеличении мощности, плавно компенсируя их за счет динамического перераспределения крутящего момента. Интеграция с внешними контроллерами промышленных установок (насосов, компрессоров, генераторов) позволяет синхронизировать работу силового агрегата с технологическим циклом, исключая циклические перегрузки.

Ключевые функции и преимущества

- Динамический баланс мощности: Автоматическое ограничение крутящего момента при пиковых нагрузках для защиты кривошипно-шатунного механизма.

- Адаптивное управление топливоподачей: Коррекция состава топливно-воздушной смеси при изменении атмосферного давления или влажности.

- Проактивная диагностика: Выявление аномалий нагрузки (вибрации, дисбаланс) с генерацией предупреждений для предотвращения аварий.

| Технология | Принцип работы | Эффект |

|---|---|---|

| ADEM™ A4 | Многоуровневая обработка данных от 20+ датчиков | Снижение расхода топлива до 7% при переменных нагрузках |

| Cat Load Management | Приоритизация энергопотребителей при работе генераторов | Стабилизация напряжения при подключении высокомощного оборудования |

| Smart Torque | Перераспределение момента на низких оборотах | Устранение рывков при старте под нагрузкой |

Адаптация к высокогорным условиям: технологии турбонаддува

Эксплуатация двигателей Caterpillar в высокогорных регионах сопряжена со значительным падением атмосферного давления и плотности воздуха, что приводит к критическому снижению количества кислорода, необходимого для эффективного сгорания топлива. Это провоцирует потерю мощности, увеличение расхода топлива, рост температуры выхлопных газов и повышенный износ компонентов. Традиционные атмосферные двигатели в таких условиях демонстрируют резкое падение производительности, что негативно сказывается на работе промышленного оборудования.

Ключевым решением для компенсации кислородного голодания на высоте являются продвинутые системы турбонаддува. Турбокомпрессоры Caterpillar принудительно нагнетают в цилиндры сжатый воздух, увеличивая его массу и плотность в единице объема. Это обеспечивает подачу достаточного количества кислорода для полного и эффективного сжигания топливной смеси даже в разреженной атмосфере. Современные турбины с изменяемой геометрией соплового аппарата (VGT) автоматически адаптируются к перепадам давления и нагрузке, поддерживая оптимальное давление наддува на всех рабочих режимах.

Технологические особенности и преимущества

- Турбины с изменяемой геометрией (VGT): Лопатки направляющего аппарата динамически регулируют поток выхлопных газов, вращающих турбину. Это позволяет поддерживать высокое давление наддува на низких оборотах (устраняя "турбояму") и ограничивать избыточный наддув на высоких оборотах.

- Двухступенчатый турбонаддув: В тяжелых двигателях применяются две турбины разных размеров, работающие последовательно. Малый турбокомпрессор быстро реагирует на низких оборотах, а большой – обеспечивает максимальный воздушный поток на высокой мощности. Система особенно эффективна на высотах свыше 3000 метров.

- Интеркулеры (промежуточные охладители): Сжатый турбиной воздух нагревается. Интеркулеры охлаждают его перед подачей в цилиндры, увеличивая плотность кислорода и предотвращая детонацию.

- Интеграция с системой управления двигателем (ECM): Датчики давления, температуры и кислорода передают данные в ECM. Блок мгновенно корректирует параметры впрыска топлива и работу VGT для поддержания номинальной мощности, экономичности и соответствия экологическим нормам (Stage V / Tier 4 Final) на любой высоте.

| Параметр | Без турбонаддува | С турбонаддувом VGT |

|---|---|---|

| Потеря мощности на 3000 м | ~30-35% | ≤ 5-10% |

| Рост удельного расхода топлива | Значительный | Минимальный |

| Температура выхлопных газов | Критически высокая | Контролируемая |

Двигатели Cat, оснащенные интеллектуальными системами турбонаддува, гарантируют стабильную производительность, топливную эффективность и долговечность в экстремальных условиях высокогорья. Это критически важно для надежной работы горнодобывающей техники, генераторных установок и строительного оборудования, эксплуатируемого в Андах, Гималаях или на других высокогорных объектах.

Поддержание мощности при экстремальных температурах окружающей среды

Двигатели Caterpillar проектируются с расчётом на сохранение номинальной мощности в условиях температурных экстремумов – от арктических морозов до пустынной жары. Инженерные решения включают адаптивные системы управления воздушным потоком, термостойкие материалы и интеллектуальные алгоритмы регулировки топливоподачи, компенсирующие влияние плотности воздуха и вязкости смазочных материалов.

Для холодного климата применяются предпусковые подогреватели охлаждающей жидкости и масла, предотвращающие загустевание технических жидкостей. В жарких условиях усиленные радиаторы с многоуровневым охлаждением и турбокомпрессоры с изменяемой геометрией поддерживают оптимальный тепловой баланс, исключая снижение КПД из-за перегрева.

Ключевые технологии обеспечения стабильности

Термоадаптивное управление: Электронные блоки ECM динамически корректируют параметры работы на основе данных датчиков температуры воздуха, охлаждающей жидкости и моторного масла. При критических отклонениях активируются многоступенчатые защитные режимы без полной остановки двигателя.

Конструктивные особенности:

- Масляные радиаторы с автоматическим байпасом для быстрого прогрева в мороз

- Керамические теплоизоляторы в выпускном коллекторе (до 1000°C)

- Двухконтурные системы охлаждения с раздельным регулированием

| Параметр | Холодный режим (-50°C) | Жаркий режим (+55°C) |

|---|---|---|

| Поддержание мощности | ≥98% от номинала | ≥95% от номинала |

| Критичные компоненты | Подогреватели топливных фильтров | Турбонаддув с интеркулером |

Эксплуатационные требования: Обязательное применение сезонных масел (класс вязкости SAE 0W-40 для зимы, SAE 15W-60 для лета) и топлива с улучшенными низкотемпературными характеристиками. При длительной работе в экстремуме рекомендовано сокращение межсервисных интервалов на 15-20%.

Динамический крутящий момент для горнодобывающего оборудования

Динамический крутящий момент двигателей Caterpillar играет решающую роль в работе горнодобывающей техники, обеспечивая способность преодолевать пиковые нагрузки при разработке плотных пород или подъёме грузов. Этот параметр отражает мгновенную мощность, которую силовая установка генерирует при резком изменении сопротивления, сохраняя стабильность оборотов без остановки. Для карьерных самосвалов, экскаваторов и буровых станков такая характеристика напрямую влияет на сокращение цикла работ и минимизацию простоев в тяжёлых условиях.

Технология Cat® обеспечивает до 30% превышения номинального крутящего момента на низких оборотах за счёт оптимизации топливной системы и турбонаддува. Электронные блоки управления (ECM) анализируют нагрузку в режиме реального времени, адаптируя впрыск топлива и давление наддува. Это предотвращает заглушение двигателя при внезапном копании переуплотнённых грунтов или движении по крутому уклону с полным кузовом, сохраняя плавность хода и снижая ударные нагрузки на трансмиссию.

Ключевые преимущества для горных работ

- Адаптация к переменным нагрузкам: автоматическая корректировка крутящего момента при работе с неоднородными породами

- Защита от остановки: компенсация сопротивления при заглублении ковша или бурении абразивных пластов

- Топливная эффективность: снижение перегазовок благодаря сохранению оборотов под нагрузкой

| Модель двигателя | Номинальный крутящий момент (Нм) | Пиковый динамический крутящий момент (Нм) |

|---|---|---|

| C15 | 2,500 | 3,250 |

| C32 | 4,800 | 6,240 |

| 3516E | 15,000 | 19,500 |

Инженерные решения Caterpillar включают усиленные шатуны и коленвалы, рассчитанные на циклические динамические нагрузки. Система Cat Adaptive Control System прогнозирует сопротивление по данным датчиков гидравлики, заранее увеличивая подачу топлива. Для буровых установок это реализуется через алгоритмы, учитывающие изменение плотности породы на каждом метре проходки, предотвращая заклинивание бура.

Внедрение технологии динамического крутящего момента сокращает время выполнения операций на 12-18% по сравнению с двигателями без адаптивного управления. Одновременно снижается эрозия режущих кромок оборудования и тепловая нагрузка на систему охлаждения, что увеличивает межсервисные интервалы в условиях высокой запылённости карьеров.

Снижение вибрации дизельных агрегатов в энергетических установках

Вибрация в дизельных агрегатах создает риски для целостности фундаментов, ускоряет износ компонентов и снижает общую надежность энергоустановок. Чрезмерные колебания приводят к повреждениям трубопроводов, электрических соединений и вспомогательных систем, увеличивая эксплуатационные расходы. Для двигателей Caterpillar минимизация вибрации – критически важный аспект проектирования, напрямую влияющий на срок службы электростанций.

Caterpillar интегрирует многоуровневые решения для подавления вибраций, начиная с этапа разработки силовых установок. Инженерные подходы включают компьютерное моделирование динамики, применение композитных материалов и адаптацию систем под конкретные монтажные условия. Комплексное подавление колебаний обеспечивает соответствие международным стандартам ISO 8528 и ISO 20816 по вибронагрузкам.

Ключевые технологии Caterpillar для виброподавления

- Сбалансированная конструкция коленвала – прецизионная балансировка с учетом инерционных сил снижает дисбаланс до 95%.

- Активные демпферы крутильных колебаний – гидравлические или пружинные гасители на маховике нейтрализуют резонансные частоты.

- Виброизолирующие опоры – эластомерные или пневматические подушки поглощают до 90% передаваемых на раму колебаний.

- Оптимизация процесса сгорания – система ACERT™ обеспечивает плавное нарастание давления в цилиндрах, уменьшая возмущающие силы.

| Технология | Принцип действия | Эффективность |

|---|---|---|

| Блок цилиндров с поперечными связями | Повышение жесткости конструкции | Снижение амплитуды колебаний на 30-40% |

| Двухмассовый маховик | Изоляция крутильных вибраций | Уменьшение пиковых нагрузок на трансмиссию |

| Система адаптивного монтажа | Автоматическая регулировка жесткости опор | Компенсация вибрации при изменении нагрузки |

Обязательным условием является правильный монтаж: установка на усиленные фундаменты с виброразвязкой, применение гибких соединений для трубопроводов. Система Cat® Electronic Vibration Manager непрерывно отслеживает параметры колебаний, предупреждая оператора о превышении допустимых значений. Для критичных объектов используются инерционные блоки и динамические гасители резонанса, спроектированные под конкретные частотные характеристики установки.

Решения для длительной работы под пиковыми нагрузками

Двигатели Caterpillar разработаны с акцентом на устойчивость к экстремальным эксплуатационным режимам. Инженерные решения включают усиленные компоненты кривошипно-шатунного механизма, продвинутые системы охлаждения с многоуровневой регулировкой и термостойкие материалы цилиндропоршневой группы. Это обеспечивает стабильную выходную мощность без деградации характеристик при длительном воздействии нагрузок, близких к максимальным.

Интеллектуальные системы управления ADEM™ непрерывно оптимизируют рабочие параметры под текущие условия. Датчики детонации, температуры выхлопных газов и давления наддува в реальном времени корректируют впрыск топлива и угол опережения зажигания. Предотвращение перегрева реализуется через адаптивные алгоритмы управления вентиляторами и насосами, что критично при работе на пределе возможностей.

Ключевые технологии для пиковых нагрузок

- Турбокомпрессоры с изменяемой геометрией (VGT): Поддерживают оптимальное давление наддува на всех оборотах, исключая "турбояму".

- Ступенчатое охлаждение поршней: Масляные форсунки направляют струи на внутренние полости, снижая тепловую нагрузку на кольца.

- Композитные головки цилиндров: Чугунные вставки в алюминиевых конструкциях повышают стойкость к термоусталости.

| Компонент | Решение | Эффект |

| Система смазки | Дополнительные радиаторы и клапаны байпаса | Стабильная вязкость масла при +50°C |

| Топливная аппаратура | Пьезоэлектрические форсунки HEUI | Точная подача до 5 впрысков/цикл |

Ресурсные испытания включают 500-часовые циклы на 110% мощности с контролем деформации гильз цилиндров и выбросов. Данные с телематических модулей CAT Product Link™ позволяют прогнозировать обслуживание до возникновения критических отклонений параметров.

Экономия ГСМ через прецизионное впрыскивание топлива

Системы прецизионного впрыска топлива CAT® обеспечивают сверхточное дозирование горючего и контроль момента подачи в цилиндр. Микропроцессорное управление регулирует параметры для каждого цикла с учетом реальной нагрузки и оборотов, минимизируя неполное сгорание. Это снижает прямой расход топлива на 5-15% в сравнении с традиционными механическими системами.

Оптимизация формы факела распыла и давления впрыска (до 3000 бар в моделях HEUI/EUI) обеспечивает полное смесеобразование даже при низких оборотах. Электронные контроллеры непрерывно корректируют параметры по данным датчиков, включая: температуру ОЖ, давление наддува, состав выхлопа. Результат – стабильное КПД во всех рабочих режимах без перерасхода.

Ключевые технологии и эффекты

- Многоимпульсный впрыск: до 7 микро-доз за цикл для равномерного сгорания

- Адаптивная калибровка: автоматическая подстройка под износ форсунок

- Снижение нагара: минимизация несгоревших остатков в масле (до 30%)

| Параметр | Механический впрыск | Прецизионный впрыск CAT® |

|---|---|---|

| Точность дозирования | ± 5-8% | ± 0,5-1% |

| Экономия ГСМ (годовая) | Базовая линия | До 12 000 л* |

* Для двигателя 350 л.с. при работе 4000 ч/год

- Диагностика в реальном времени: отслеживание отклонений давления по цилиндрам

- Компенсация нагрузки: мгновенное увеличение подачи при пиковых требованиях

- Синхронизация с турбонаддувом: исключение "провалов" при разгоне

Многотопливные двигатели Cat для удаленных промышленных объектов

Удаленные промышленные площадки – горнодобывающие предприятия, буровые установки или инфраструктурные проекты в труднодоступных регионах – сталкиваются с критическими сложностями в обеспечении стабильных поставок топлива. Логистические цепочки здесь длинны, уязвимы к сбоям и сезонным ограничениям, а хранение больших объемов одного вида горючего повышает риски и операционные расходы.

Многотопливные двигатели Caterpillar серий 3500, C175 и C280 созданы для преодоления этих ограничений. Они обеспечивают бесперебойную работу генераторов, насосов, компрессоров и тяжелой техники, адаптируясь к доступным ресурсам. Конструкция силовых установок Cat позволяет безопасно и эффективно использовать широкий спектр энергоносителей без потери мощности или надежности.

Ключевые возможности и преимущества

Гибкость топливной системы: Двигатели поддерживают работу на дизельном топливе (EN590, ASTM D975), биодизеле (B20-B100), керосине (Jet A-1), авиационном бензине (Avgas 100LL), сырой нефти (с содержанием серы до 1.5%) и природном газе (в двухтопливном режиме). Переключение между видами топлива возможно без остановки оборудования.

Технологические решения для сложных условий:

- Адаптивная система впрыска – автоматически корректирует параметры сгорания под вязкость и химический состав топлива.

- Многоуровневая фильтрация – защищает ТНВД и форсунки от примесей в низкокачественном горючем.

- Усиленные компоненты ГРМ и ЦПГ – устойчивы к абразивному износу при работе на тяжелых фракциях.

| Фактор риска на удаленных объектах | Решение многотопливных Cat |

|---|---|

| Перебои с поставками основного топлива | Использование альтернативных доступных видов горючего |

| Высокая стоимость доставки | Оптимизация логистики за счет локальных источников топлива |

| Деградация топлива при длительном хранении | Стабильная работа на старом или смешанном топливе |

Экономический эффект: Снижение затрат на закупку и транспортировку горючего до 40% за счет использования местных ресурсов (например, сырой нефти с ближайшего месторождения). Минимизация простоев из-за нехватки топлива увеличивает общую эффективность оборудования (OEE).

Эксплуатационная надежность: Система мониторинга Cat® Electronic Technician (ET) в реальном времени анализирует параметры работы на любом топливе. Встроенная диагностика прогнозирует износ компонентов, а модульная конструкция упрощает ремонт в полевых условиях.

Защита от перегрева в замкнутых пространствах шахт

Работа двигателей Caterpillar в шахтных условиях осложняется ограниченным воздухообменом и высокой концентрацией тепловыделяющего оборудования. Отсутствие естественной вентиляции ведет к быстрому накоплению тепла в замкнутом пространстве, что снижает плотность воздуха и ухудшает теплоотвод. Это провоцирует опасный рост температуры силового агрегата, критичный для надежности компонентов и эффективности сгорания топлива.

Для противодействия перегреву двигатели Cat оснащаются многоуровневыми системами терморегулирования. Радиаторы с увеличенной площадью теплообмена и усиленные вентиляторы с регулируемыми скоростями обеспечивают интенсивный отвод тепла даже при дефиците кислорода. Датчики температуры в ключевых точках (выхлопной коллектор, масляный контур, головка блока) в реальном времени передают данные на электронный блок управления, который корректирует работу охлаждения и принудительно снижает мощность при приближении к пороговым значениям.

Ключевые технологические решения

- Двухконтурные системы охлаждения с раздельными контурами для охлаждения наддувочного воздуха и масла

- Термостойкие материалы поршней, клапанов и гильз цилиндров, сохраняющие прочность при пиковых температурах

- Адаптивные алгоритмы управления, динамически регулирующие топливоподачу и угол опережения впрыска

| Контролируемый параметр | Защитная реакция системы |

| Температура охлаждающей жидкости > 105°C | Автоматическое включение резервных вентиляторов |

| Температура масла в картере > 120°C | Постепенное снижение крутящего момента до 85% |

| Температура выхлопных газов > 700°C | Аварийная остановка с предупредительной сигнализацией |

Дополнительную защиту обеспечивает предпусковой контроль: перед запуском система анализирует остаточную температуру двигателя и при необходимости активирует продувку холодным воздухом. Для работы в экстремальных условиях доступны опциональные жидкостные интеркулеры, снижающие температуру наддувочного воздуха на 15–20% эффективнее стандартных воздушных аналогов.

Регулировка рабочих параметров под конкретную промышленную задачу

Двигатели Caterpillar оснащаются адаптивными системами управления, позволяющими оптимизировать их работу под уникальные требования различных отраслей – от горнодобывающей техники до судовых установок и генераторов. Точная калибровка мощности, крутящего момента и топливной эффективности достигается через перепрограммирование электронных блоков управления (ЭБУ) с использованием специализированного ПО Cat® ET и диагностических интерфейсов.

Ключевые настраиваемые параметры включают кривые крутящего момента, предельные обороты, характеристики турбонаддува и алгоритмы впрыска топлива. Например, для карьерного самосвала акцент делается на максимальный крутящий момент на низких оборотах для эффективного старта с грузом, а для генераторной установки критична стабильность частоты вращения при переменных нагрузках.

Типовые сценарии настройки

- Горная техника: Усиление крутящего момента в низкооборотной зоне + коррекция системы охлаждения для работы в запыленных условиях.

- Электростанции: Приоритет на мгновенное восстановление оборотов после скачков нагрузки + оптимизация топливоподачи для КПД >40%.

- Судовые установки: Синхронизация работы двигателей при параллельном подключении + адаптация к постоянной работе на высоких оборотах.

| Параметр | Стандарт | Горное оборудование | Электрогенерация |

|---|---|---|---|

| Макс. крутящий момент (Нм) | 2200 при 1500 об/мин | 2500 при 1200 об/мин | 2100 при 1800 об/мин |

| Допуск по оборотам | ±2% | ±4% | ±0.25% |

Для критичных применений внедряются адаптивные алгоритмы, автоматически корректирующие параметры в реальном времени – например, при изменении плотности воздуха или температуры топлива. Системы Cat ADEM™ A4 анализируют более 50 показателей датчиков, предотвращая детонацию и снижая эмиссию без потери мощности.

Системы регенерации сажевых фильтров без остановки производства

Двигатели Caterpillar оснащаются интеллектуальными системами регенерации сажевых фильтров (DPF), которые минимизируют простои в непрерывных производственных процессах. Технология Cat® Clean Emissions Module (CEM) автоматически инициирует пассивную или активную очистку фильтра при работе оборудования под нагрузкой, используя оптимизированные температурные режимы выхлопных газов и точный контроль впрыска топлива.

Встроенные датчики давления и температуры непрерывно анализируют состояние фильтра, запуская регенерацию только при достижении критического уровня сажи и безопасных рабочих условий. Это исключает необходимость принудительной остановки оборудования для сервисного обслуживания, сохраняя ритмичность технологических циклов в энергетике, горнодобывающей или перерабатывающей отрасли.

Ключевые преимущества технологии

Адаптивные режимы регенерации обеспечивают гибкость при разных нагрузках:

- Пассивная регенерация: Активируется при температурах выше 300°C (типично для постоянных нагрузок), окисляя сажу без вмешательства оператора

- Активная регенерация: При низкотемпературных циклах система дозированно повышает температуру выхлопа через:

- Поздний впрыск топлива

- Управление турбокомпрессором

- Нагревательные элементы в выпускном тракте

Диагностические функции интегрированы в систему для прогнозирования обслуживания:

| Мониторинг перепада давления | Оценка уровня засорения фильтра с точностью до 95% |

| Анализ данных ECM | Автоматическая корректировка циклов регенерации |

| Предупреждения оператора | За 10-15 часов до необходимости принудительной очистки |

Экономический эффект достигается за счет увеличения межсервисных интервалов до 5000 моточасов и снижения эксплуатационных расходов. Технология сертифицирована для соответствия Tier 4 Final/Stage V, обеспечивая экологическую безопасность без компромиссов в производительности.

Гибридные силовые установки для снижения эксплуатационных расходов

Гибридные решения Caterpillar интегрируют дизельные двигатели с электрическими компонентами, создавая системы с повышенным КПД. Такая комбинация позволяет оптимизировать режимы работы двигателя, сокращая расход топлива на 15-30% в сравнении с традиционными установками. Электрические компоненты аккумулируют энергию рекуперативного торможения, что критически важно для цикличных операций.

Снижение нагрузки на ДВС продлевает межсервисные интервалы и ресурс ключевых узлов. Электродвигатели компенсируют пиковые нагрузки, позволяя использовать дизель меньшей мощности в стабильных режимах. Это сокращает расходы на техобслуживание и ремонт силовых агрегатов на 20-25% за жизненный цикл оборудования.

Ключевые преимущества гибридных систем

- Адаптивное управление энергией: Интеллектуальное распределение нагрузки между ДВС и электромотором в зависимости от рабочих условий

- Снижение эмиссии: Соответствие стандартам Stage V/Tier 4 Final за счет сокращения времени работы ДВС под нагрузкой

- Бесступенчатая трансмиссия: Электрическое преобразование крутящего момента исключает механические потери в КПП

| Параметр | Традиционная установка | Гибрид CAT |

|---|---|---|

| Удельный расход топлива | 210 г/кВт·ч | 160-175 г/кВт·ч |

| Срок службы ДВС | 25 000 моточасов | 32 000+ моточасов |

| Выбросы NOx | 0.4 г/кВт·ч | 0.22-0.28 г/кВт·ч |

Технология Cat Adaptive Control System анализирует рабочие циклы в реальном времени, автоматически выбирая оптимальное соотношение источников энергии. Применение в горной технике, карьерных самосвалах и портовых кранах демонстрирует окупаемость инвестиций за 3-5 лет исключительно за счет экономии ГСМ и снижения затрат на обслуживание.

- Эксплуатационная фаза: Постоянный мониторинг износа компонентов через встроенные датчики

- Техническое обслуживание: Упрощенные процедуры замены модульных блоков

- Модернизация: Возможность интеграции гибридных модулей в существующие платформы

Автоматическое снижение оборотов при холостой работе

Функция автоматического снижения оборотов холостого хода (ARS - Automatic Reduced Speed) оптимизирует работу двигателя Caterpillar в периоды простоя техники. Система активируется при отсутствии активного управления (педали газа, навесного оборудования) в течение предустановленного времени, плавно уменьшая частоту вращения коленчатого вала до минимально допустимого уровня. Это предотвращает неоправданный расход топлива без вмешательства оператора.

Интеллектуальные алгоритмы контроллера ECM постоянно анализируют параметры: положение педали акселератора, состояние гидравлических контуров, температуру охлаждающей жидкости и нагрузку генератора. При обнаружении условий холостой работы (обычно через 3-10 секунд бездействия) инициируется постепенное снижение оборотов – например, с 800 до 600 об/мин. Система мгновенно восстанавливает заданные обороты при возобновлении рабочего цикла.

Ключевые преимущества технологии

- Экономия топлива: Снижение потребления дизеля на 10-25% в режиме ожидания

- Сокращение выбросов: Уменьшение объема отработавших газов (CO₂, NOx) в нерабочие периоды

- Снижение износа: Уменьшение часов наработки двигателя при высоких оборотах

- Гибкая настройка: Адаптация параметров (время активации, целевые обороты) под специфику задач через ПО Cat® ET

Важно: Система совместима с режимом автоматического останова двигателя (Auto Shutdown), где глушение происходит после более длительного простоя. ARS не влияет на работу климатических установок или критичных электросистем благодаря постоянному мониторингу напряжения бортовой сети.

| Параметр | Типовое значение | Эффект |

|---|---|---|

| Время активации ARS | 5 сек | Баланс между реактивностью и ложными срабатываниями |

| Целевые обороты холостого хода | 550-650 об/мин | Обеспечение стабильности работы нагнетателей |

| Скорость восстановления | <0.8 сек | Немедленная готовность к нагрузке |

Интеграция с IoT для прогнозирования пиковых нагрузок

Системы IoT на двигателях Caterpillar непрерывно собирают телеметрию: температуру охлаждающей жидкости, давление масла, частоту вращения коленвала, вибрации и расход топлива. Сенсоры передают данные в облачные платформы Cat® Connect в режиме реального времени, формируя детализированную цифровую модель работы оборудования. Анализ динамических параметров позволяет выявлять аномалии, не фиксируемые стандартными датчиками.

Прогностические алгоритмы обрабатывают исторические данные и текущие показатели через машинное обучение, определяя закономерности возникновения экстремальных нагрузок. Модели учитывают внешние факторы: температуру среды, высоту над уровнем моря и специфику технологических процессов. Это создает основу для точного предсказания пиков с заблаговременностью до 72 часов.

Ключевые преимущества интеграции

- Автоматизация регулировки мощности: синхронизация с системами управления предприятием для плавного снижения нагрузки перед пиком

- Проактивное обслуживание: остановка для ТО запланируется на периоды прогнозируемого спада спроса

- Оптимизация топливной эффективности на 8-12% за счет адаптации режимов работы к ожидаемым скачкам

| Параметр мониторинга | Влияние на прогноз пиков |

|---|---|

| Тренды крутящего момента | Предупреждение о перегрузке вала за 40-60 минут |

| Скорость изменения давления наддува | Индикация резкого роста потребляемой мощности |

Внедрение предиктивных решений снижает экстренные простои на 30% и продлевает ресурс двигателей за счет минимизации работы в критических режимах. Данные с IoT-устройств интегрируются в ERP-системы предприятий, автоматизируя планирование энергопотребления.

Повышенный моторесурс в режиме 24/7 для насосных станций

Двигатели Caterpillar серий 3500 и C32 оснащены усиленными компонентами: коленчатые валы из кованой стали, гильзы цилиндров с плазменным напылением и оптимизированные системы охлаждения. Это обеспечивает минимальный износ при непрерывной эксплуатации под постоянной нагрузкой, характерной для перекачки жидкостей.

Интеллектуальная система управления ADEM™ 4 динамически регулирует параметры работы (впрыск топлива, давление наддува) в зависимости от реальной нагрузки и температуры. Алгоритмы предотвращают работу в неоптимальных режимах, сокращая тепловые и механические напряжения на детали.

Ключевые технологии для экстремальной выносливости

- Термостойкие сплавы турбокомпрессоров – устойчивость к высоким температурам выхлопных газов при круглосуточной работе

- Система очистки масла центрифугами – поддержание чистоты смазки на уровне >99% для защиты подшипников

- Многоуровневая фильтрация топлива – предотвращение износа ТНВД даже при неидеальном качестве дизеля

| Параметр | Значение | Эффект для моторесурса |

|---|---|---|

| Межсервисный интервал | до 500 часов | Сокращение простоев на ТО |

| Капитальный ремонт | 60 000–80 000 часов | Снижение стоимости жизненного цикла |

Система мониторинга Cat® Connect в режиме реального времени отслеживает вибрацию, температуру масла и параметры выхлопа. Прогнозная аналитика предупреждает о потенциальных отказах за сотни часов до их возникновения, позволяя планировать обслуживание без остановки насосов.

Быстрый запуск при отрицательных температурах для аварийных генераторов

Двигатели Caterpillar для аварийных генераторов оснащаются технологиями, гарантирующими мгновенный запуск даже в экстремальные морозы до -40°C. Ключевым элементом является интеллектуальная система предпусковой подготовки, которая автоматически активирует подогрев охлаждающей жидкости, масла и топливных магистралей при падении температуры ниже заданного порога. Это предотвращает загустение технических жидкостей и обеспечивает оптимальные условия для воспламенения топливной смеси.

Использование морозостойких материалов в конструкции стартеров и аккумуляторов повышенной емкости дополняется алгоритмами многоступенчатого прогрева. Система мониторинга Cat® Electronic Control Module непрерывно анализирует параметры двигателя, принудительно циркулируя нагретые жидкости через блок цилиндров и картер до достижения температур, необходимых для беспроблемного пуска. Такая комплексная подготовка сокращает время выхода на рабочие обороты до 8-12 секунд.

Критические компоненты холодного пуска

- Индукционные подогреватели Coolant & Oil – поддерживают температуру масла не ниже -30°C

- Топливные фильтры с термостатическими клапанами – автоматически возвращают охлажденное топливо в бак

- Арктические аккумуляторы HD – сохраняют 95% емкости при -40°C

- Керамические свечи накаливания – разогревают камеры сгорания за 3-5 секунд

| Температурный диапазон | Технологии активации | Время запуска (с) |

|---|---|---|

| 0°C ... -15°C | Предварительный прогрев масла | ≤10 |

| -16°C ... -30°C | Прогрев масла + циркуляция антифриза | ≤12 |

| -31°C ... -40°C | Полный цикл подготовки + усиленный старт | ≤15 |

Для объектов с длительными простоями рекомендуются системы Maintenance Heaters, поддерживающие температуру блока в диапазоне +5°C...+10°C. При интеграции с автоматикой переключения резерва (АВР) комплекс самостоятельно инициирует прогрев за 30 минут до срабатывания, исключая человеческий фактор. Это обеспечивает соответствие стандартам NFPA 110 Level 1 по времени запуска (10 секунд) даже при авариях в условиях арктических зим.

Системы каталитической нейтрализации выхлопа для работы в черте города

Двигатели Caterpillar оснащаются многоступенчатыми системами нейтрализации выхлопных газов, обеспечивающими соответствие строгим экологическим нормам ЕВРО V/Stage V в условиях городской эксплуатации. Эти решения комплексно подавляют оксиды азота (NOx), угарный газ (CO), углеводороды (HC) и сажевые частицы, минимизируя воздействие на окружающую среду.

Ключевым элементом выступает технология каталитического восстановления SCR (Selective Catalytic Reduction) с впрыском раствора мочевины AdBlue®. Она обеспечивает конверсию NOx до 95% за счет химической реакции в спецкатализаторе, что критически важно для соблюдения ПДК в плотной застройке. Система интегрирована с электронным блоком управления двигателем для точной дозировки реагента в зависимости от нагрузки.

Компоненты и особенности работы

- Сажевый фильтр (DPF) - улавливает до 99% твердых частиц с периодической авторегенерацией

- Окислительный катализатор (DOC) - дожигает CO и HC при температуре от 200°C

- Модуль SCR - разлагает NOx с использованием аммиака из мочевины

| Параметр | Городской режим | Преимущество |

|---|---|---|

| Эффективность очистки NOx | >90% | Соответствие нормативам при низких скоростях |

| Температурный диапазон SCR | 200-500°C | Стабильная работа в условиях "старт-стоп" |

Для городской техники (генераторы, погрузчики, коммунальный транспорт) применяется компактная компоновка компонентов, устойчивых к вибрациям. Системы оснащаются датчиками NOx и дифференциального давления для мониторинга состояния в реальном времени, что предотвращает простои и гарантирует непрерывность работ в черте города.

Оптимизация воздушно-топливной смеси при переменной влажности

Влажность воздуха напрямую влияет на плотность кислорода в поступающем заряде: повышенное содержание водяного пара снижает массовую долю кислорода при том же объёме воздуха. Для двигателей Caterpillar с электронным управлением впрыском (например, серий C7-C9, C13) это создаёт риск обеднения смеси, так как блок управления (ECM) рассчитывает топливоподачу на основе сигналов датчиков температуры и давления воздуха, но без прямого измерения влажности.

Некомпенсированная высокая влажность ведёт к неполному сгоранию, снижению мощности и росту эмиссии NOx из-за пиковых температур в цилиндрах. В экстремальных условиях (влажность >80% при +35°C) потеря мощности может достигать 3-7% для дизельных промышленных моделей, таких как 3500 Series.

Стратегии адаптации ECM Caterpillar

- Коррекция по таблицам влажности: ECM использует предустановленные калибровочные карты, корректирующие длительность впрыска при изменении относительной влажности (измеряется внешним датчиком или расчётными метеоданными).

- Динамический контроль детонации: Датчики стука косвенно определяют отклонения состава смеси – преждевременное воспламенение при низкой влажности активирует алгоритм коррекции угла опережения впрыска.

- Обратная связь по кислороду: В двигателях Tier 4 Final/Stage V (например, Cat® C9.3B) сигнал от широкополосных лямбда-зондов позволяет ECM точечно регулировать соотношение воздух/топливо в диапазоне 1%-ной влажностной погрешности.

| Влажность, % | Коррекция топливоподачи | Влияние на мощность |

|---|---|---|

| 30-50 | Базовая калибровка (±0%) | Номинальная мощность |

| 60-75 | Увеличение на 1.2-2.5% | Снижение до 3% |

| >80 | Увеличение на 3-4.8% | Снижение до 7% |

Ключевые преимущества оптимизации: поддержка стабильного крутящего момента при влажностных колебаниях, сокращение сажеобразования на 15-20% за счёт предотвращения обеднения, снижение тепловой нагрузки на поршневую группу. Для модификаций с турбонаддувом (SQP/SQS) дополнительно применяется коррекция давления наддува – алгоритм ECM увеличивает производительность турбины при высокой влажности для компенсации потери массового расхода воздуха.

Запас мощности для экскаваторов при работе с плотными грунтами

Двигатели Caterpillar в экскаваторах проектируются с существенным запасом крутящего момента, критически важным для преодоления пиковых нагрузок при копании плотных глин, скальных пород или мерзлого грунта. Эта конструктивная особенность предотвращает остановку машины при внезапном сопротивлении, обеспечивая плавное проникновение ковша без необходимости постоянного переключения скоростей.

Интеллектуальные системы управления (например, Cat Adaptive Control System) автоматически перераспределяют мощность между гидравликой и ходовой частью, фокусируя до 90% ресурса двигателя на рабочее оборудование при обнаружении твёрдых включений. Одновременно защитные алгоритмы исключают перегрев и детонацию, ограничивая обороты при критическом давлении в гидроцилиндрах.

Ключевые инженерные решения

- Турбонаддув с изменяемой геометрией – поддерживает стабильное давление наддува на низких оборотах для мгновенного отклика при резком увеличении нагрузки.

- Гидравлика с электронным регулированием потока – минимизирует потери мощности при сложных манипуляциях стрелой и ковшом в вязких средах.

- Многорежимные карты впрыска топлива – оптимизируют сгорание при перепадах нагрузки, сокращая расход дизеля на 8-12% в тяжёлых условиях.

| Параметр | Значение | Эффект |

|---|---|---|

| Пиковый крутящий момент | До 35% выше номинала | Преодоление точечных сопротивлений без потери глубины копания |

| Диапазон рабочих оборотов | 1200-1800 об/мин | Снижение вибраций и риска заклинивания при работе с неоднородным грунтом |

Важно: Регулярная калибровка гидравлической системы и использование оригинальных фильтров Cat поддерживают расчетный запас мощности на протяжении всего жизненного цикла двигателя. Пренебрежение ТО приводит к снижению эффективности перераспределения энергии на 15-22%.

Роботизированная диагностика узлов в реальном времени

Системы роботизированной диагностики интегрируются непосредственно в двигатели Caterpillar, оснащаясь сетью высокоточных сенсоров: вибродатчики контролируют балансировку коленвала и шатунных механизмов, пьезоэлектрические сенсоры фиксируют давление в цилиндрах, а спектроскопические анализаторы отслеживают микрочастицы металлов в моторном масле. Полученные данные обрабатываются бортовыми нейросетевыми алгоритмами, сопоставляющими текущие параметры с эталонными характеристиками двигателя.

В режиме реального времени вычисляются отклонения по критическим показателям: зазоры в подшипниках скольжения, степень износа гильз цилиндров, деформация распредвала. Результаты визуализируются на дисплеях удалённых пультов управления через протоколы IoT, а алгоритмы предиктивной аналитики автоматически прогнозируют остаточный ресурс компонентов с точностью до 92%.

Ключевые технологические преимущества

- Автономная корректировка параметров – роботизированные системы самостоятельно оптимизируют угол опережения впрыска и давление турбонаддува при обнаружении аномалий горения

- Многоуровневая система оповещений – от цветовой индикации на панели управления до SMS-уведомлений при критических отклонениях

- Формирование цифровых двойников узлов для симуляции нагрузочных тестов без остановки оборудования

| Диагностируемый узел | Тип сенсоров | Контролируемые параметры |

|---|---|---|

| Кривошипно-шатунный механизм | Акселерометры, тензодатчики | Биения коленвала, нагрузка на шатуны |

| Система смазки | Оптические спектрометры | Концентрация железа/алюминия в масле, вязкость |

| Турбокомпрессор | Датчики Холла, пирометры | Скорость вращения ротора, температурный градиент |

Внедрение таких решений сокращает внеплановые простои на 40%, а затраты на техобслуживание – на 25% за счёт точного планирования замены компонентов. Технология интегрирована в линейки двигателей Cat® C7.1–C32 для горнодобывающей техники и дизель-генераторных установок.

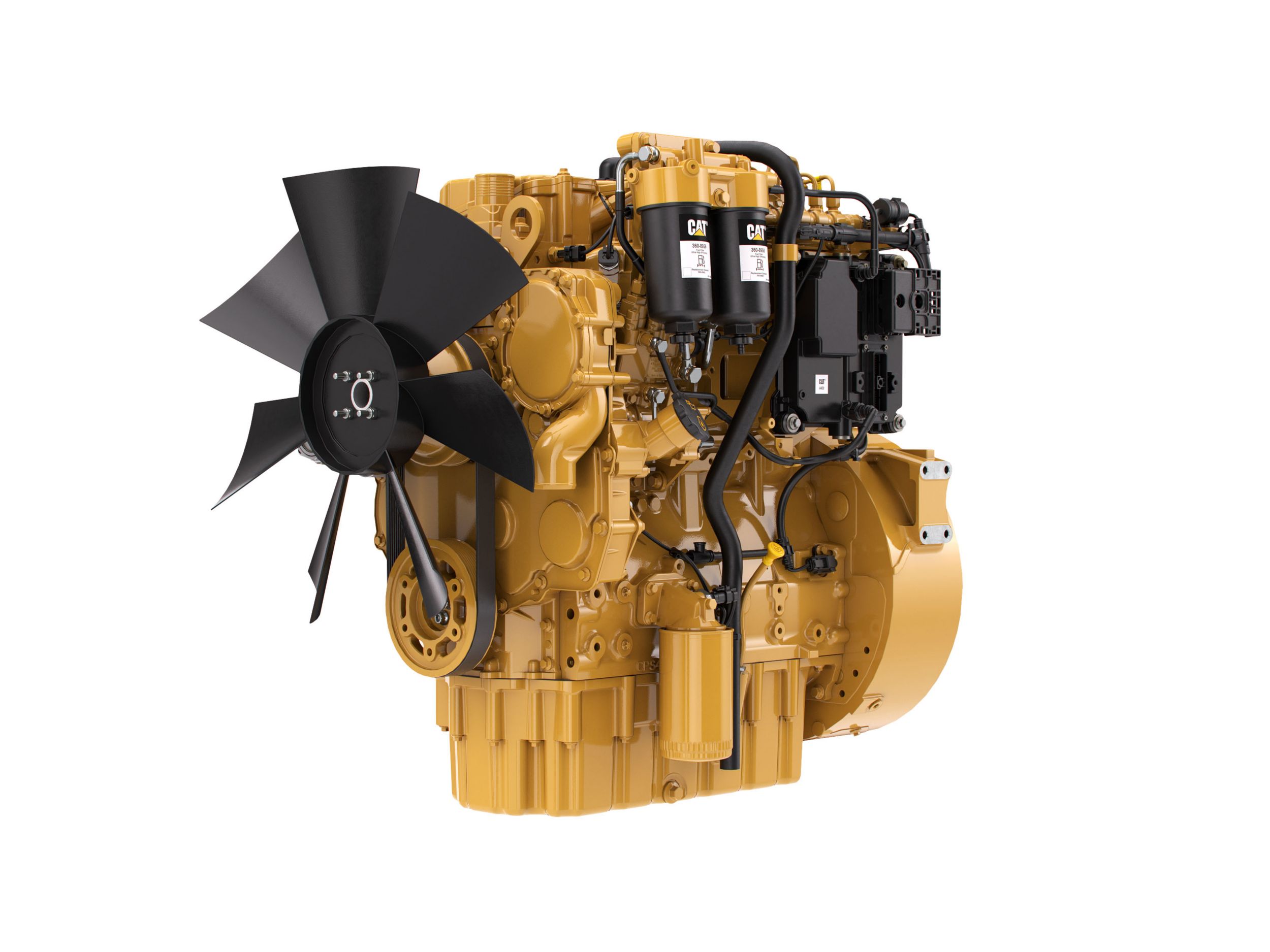

Компактные промышленные двигатели Caterpillar для стеснённых условий

Потребность в мощной и надёжной силовой установке часто сталкивается с ограничениями по доступному пространству для монтажа и обслуживания. В таких стеснённых условиях – внутри компактных машин, тесных машинных отделений, на мобильных платформах или в подвальных помещениях стационарных установок – стандартные промышленные двигатели могут просто не поместиться или сделать обслуживание крайне затруднительным.

Caterpillar предлагает специализированную линейку компактных промышленных двигателей, спроектированных для обеспечения высокой производительности при минимально возможных габаритах. Эти двигатели сочетают в себе проверенную надёжность и топливную эффективность бренда с инновационными инженерными решениями, позволяющими вписаться в самые ограниченные пространства без компромиссов по мощности или долговечности.

Ключевые особенности и преимущества

Конструкция этих агрегатов включает несколько критически важных аспектов:

- Минимизированные габариты: Значительно уменьшенные длина, ширина и высота по сравнению с двигателями аналогичного класса мощности.

- Оптимизированная компоновка: Рациональное расположение навесного оборудования (воздухоочиститель, топливная аппаратура, системы охлаждения) для сокращения занимаемого объема.

- Гибкие варианты монтажа: Возможность установки в различных ориентациях (например, с наклоном) и использование специальных опор для сложных пространств.

- Модульная конструкция: Упрощение доступа к ключевым компонентам для обслуживания и ремонта даже в труднодоступных местах.

- Интегрированные системы: Компактные системы охлаждения и выхлопа, спроектированные как часть двигателя или легко адаптируемые к ограниченному пространству.

- Пониженный уровень шума и вибраций: Особенно важный фактор при установке двигателя в непосредственной близости к оператору или в закрытых помещениях.

Эти особенности напрямую обеспечивают следующие преимущества для промышленных применений:

- Расширение возможностей проектирования оборудования, где пространство является ключевым ограничением.

- Возможность модернизации или замены двигателей на существующих установках без масштабных переделок конструкции.

- Снижение общих габаритов и веса мобильного оборудования, улучшая его маневренность и транспортабельность.

- Облегчение и ускорение процедур технического обслуживания и ремонта.

- Сохранение высоких стандартов производительности, топливной эффективности и срока службы, характерных для Cat®, даже в компактном исполнении.

Области применения

Компактные промышленные двигатели Cat находят применение в самых разных отраслях, где пространство в дефиците:

- Малогабаритные строительные и дорожные машины (мини-погрузчики, компактные экскаваторы, малые асфальтоукладчики).

- Коммунальная техника (компактные подметально-уборочные машины, малые самосвалы).

- Промышленные насосы и компрессоры, установленные в тесных помещениях или на плотно скомпонованных рамах.

- Генераторные установки малой и средней мощности для резервного или основного электроснабжения, размещаемые в подвалах, контейнерах или на мобильных шасси.

- Специализированное оборудование: лесозаготовительные машины, сельхозтехника, морские вспомогательные силовые установки.

Примеры моделей из линейки компактных промышленных двигателей Cat®:

| Модель | Мощность (прим.) | Ключевые особенности для стеснённых условий |

|---|---|---|

| Cat® C1.1 | до 19 кВт (25 л.с.) | Крайне малые габариты, низкий вес, опция бокового монтажа ТНВД |

| Cat® C1.5 | до 27 кВт (36 л.с.) | Компактная конструкция, низкий уровень шума, гибкие точки крепления |

| Cat® C2.2 | до 49 кВт (66 л.с.) | Оптимизированная компоновка навесного оборудования, малая высота |

| Cat® C2.8 | до 57 кВт (76 л.с.) | Высокая удельная мощность при компактных размерах, эффективное охлаждение |

Снижение углеродного следа без потери производительности

Технологии Cat® Advanced Combustion снижают выбросы NOx и сажи на 90% по сравнению с предыдущими поколениями двигателей, сохраняя при этом номинальную мощность и крутящий момент. Интеллектуальные системы впрыска топлива с электронным управлением оптимизируют сгорание в реальном времени, минимизируя неполное сгорание и повышая топливную эффективность до 8%.

Гибридные решения, такие как силовые установки Cat C9.3B с электрогенераторами, позволяют рекуперировать энергию торможения и использовать её для пиковых нагрузок, сокращая общее потребление дизельного топлива на 15-25%. Применение биодизельных смесей (до B20) и синтетического GTL-топлива в современных моделях C7.1-C32 обеспечивает сокращение углеродного следа на 10-18% без модификаций оборудования.

Ключевые подходы к декарбонизации

- Многорежимная работа: Автоматическое переключение между ECO/Standard/Power режимами в двигателях серии 3500E

- Телематика Cat® Product Link™: Прогнозный контроль расхода топлива через анализ нагрузочных циклов

- Газовые модификации: Переоборудование дизельных установок на метан (C13G) со снижением CO₂ на 22%

| Технология | Экономия топлива | Сокращение CO₂ |

|---|---|---|

| Система ADEM™ A4 | 6-9% | ≈8 тонн/год* |

| Турбокомпаунд (C175-16) | 3-5% | ≈4 тонн/год* |

*Для генератора 1 МВт при работе 5000 ч/год

- Адаптация к альтернативным топливам: Сертификация двигателей Cat Stage V для работы на HVO и биометаноле

- Термомодернизация: Восстановление энергии выхлопных газов через турбогенераторы в установках от 500 кВт

- Цифровизация обслуживания: Оптимизация межсервисных интервалов через мониторинг состояния масла в режиме онлайн

Двигатели с сухим картером для работы под критичными углами наклона

Двигатели Caterpillar с сухим картером исключают традиционный масляный поддон, используя отдельный внешний резервуар для смазочного материала. Эта конструкция критична при эксплуатации на крутых склонах (до 45° продольно и 30° поперечно), где обычные системы смазки с "мокрым" картером теряют эффективность: масло перетекает в одну сторону, оставляя критические компоненты без смазки и провоцируя масляное голодание.

Масляный насос принудительно откачивает смазку из картера в выносной бак, а второй насос под давлением подает её к узлам двигателя. Это обеспечивает стабильную циркуляцию независимо от пространственной ориентации оборудования. Такое решение незаменимо для горной техники (экскаваторы, бульдозеры), нефтегазовых установок на шельфе и спецтехники, работающей в сложном рельефе.

Ключевые особенности и преимущества

Технология реализована в промышленных двигателях Cat серий C9.3B, C13B и C15:

- Гарантированная подача масла: Работа при экстремальных углах без риска сухого трения.

- Улучшенное охлаждение: Выносной бак имеет большую площадь для теплоотдачи.

- Снижение кавитации: Отсутствие вспенивания масла при длительном наклоне.

- Компактная установка: Резервуар размещается в оптимальном месте рамы техники.

Типовые характеристики систем смазки:

| Параметр | Значение | Эффект |

|---|---|---|

| Макс. продольный угол | 45° | Стабильная работа на крутых подъемах/спусках |

| Макс. поперечный угол | 30° | Безопасное перемещение по косогорам |

| Объем масляного бака | До 200% от стандартного | Увеличенный ресурс и интервал замены |

Эксплуатация требует специализированного обслуживания: контроль герметичности магистралей, использование термостойких шлангов и мониторинг давления в двухконтурной системе насосов. Для таких двигателей применяются масла Cat DEO с повышенной устойчивостью к сдвигу и окислению.

Защита от гидроудара в морском оборудовании

Гидроудар в судовых системах возникает при резком изменении скорости потока жидкости, например, при внезапном закрытии клапанов или отказе насосов. Это вызывает опасные скачки давления, способные повредить трубопроводы, теплообменники, топливную аппаратуру и даже блок цилиндров двигателя. Для двигателей Caterpillar, работающих в морских условиях, такие нагрузки критичны – они приводят к деформации компонентов, разгерметизации и полному выходу из строя силовых установок.

Специфика морской эксплуатации усугубляет риски: качка, вибрация корпуса, солёная агрессивная среда повышают вероятность нештатных ситуаций в гидравлических контурах. Обеспечение бесперебойной работы двигателей Caterpillar требует комплексной защиты, интегрированной в проектирование систем охлаждения, топливоподачи и смазки. Ключевые решения включают как механические демпферы, так и электронные системы мониторинга для упреждающего реагирования.

Технологии предотвращения гидроудара

Производители применяют многоуровневый подход к защите двигателей Caterpillar в морских установках:

- Гидроаккумуляторы и демпферные баки – поглощают избыточное давление за счёт сжатия газа в мембранном отсеке, устанавливаются на всасывающих/нагнетательных линиях.

- Предохранительные клапаны – аварийно сбрасывают давление при превышении порогового значения, защищая рубашку охлаждения и топливные рампы.

- Плавное регулирование потока – электроприводные клапаны с медленным временем срабатывания (до 30 секунд) вместо ручных задвижек, исключающие мгновенную остановку жидкости.

Электронные системы управления двигателем (например, Cat® ADEM™) дополняют механику:

- Датчики давления в реальном времени фиксируют аномальные пульсации.

- Контроллер корректирует работу насосов или инициирует аварийную остановку при угрозе гидроудара.

- Логирование параметров помогает анализировать инциденты и оптимизировать настройки.

Важно: Для эффективности вся защитная арматура должна регулярно тестироваться. Проверка мембран гидроаккумуляторов и калибровка клапанов проводится каждые 500 моточасов.

| Компонент | Функция | Типичное место установки |

|---|---|---|

| Мембранный гидроаккумулятор | Сглаживание пиков давления | Выход охлаждающего контура |

| Пружинный предохранительный клапан | Аварийный сброс давления | Топливная рампа, головка блока |

| Датчик высокочастотного давления | Фиксация волновых ударов | Возле критичных клапанов |

Калибровка ЭБУ для специфичных промышленных стандартов

Калибровка электронного блока управления (ЭБУ) двигателей Caterpillar под промышленные требования – критический процесс адаптации рабочих параметров к регламентам отрасли. Она обеспечивает соответствие экологическим нормам (Stage V, Tier 4 Final), стандартам безопасности (ISO 13849, IEC 62061) и отраслевым протоколам, таким как API для нефтегаза или MSHA для горной добычи. Без точной настройки двигатель теряет сертификационную пригодность и эксплуатационную эффективность.

Процесс включает перепрограммирование топливных карт, управление температурными режимами и оптимизацию циклов регенерации сажевого фильтра (DPF). Специалисты используют диагностические интерфейсы Cat ET и калибровочное ПО для коррекции параметров в реальном времени, учитывая специфику нагрузки – будь то постоянная работа генератора, ударные нагрузки дробилок или низкооборотная эксплуатация насосов.

Ключевые аспекты калибровки

Основные регулируемые параметры ЭБУ включают:

- Топливоподача: длительность и давление впрыска для баланса мощности/расхода

- Рециркуляция ОГ (EGR): контроль выбросов NOx при работе на низких оборотах

- Границы крутящего момента: защита трансмиссии от перегрузок

Этапы калибровки для промышленных объектов:

- Анализ нормативных требований целевого сектора

- Тестирование двигателя на стенде с имитацией рабочих нагрузок

- Валидация параметров в реальных условиях эксплуатации

- Фиксация изменений в защищённой прошивке ЭБУ

| Стандарт | Влияние на калибровку | Пример решения |

|---|---|---|

| EU Stage V | Ограничение твёрдых частиц (PN) | Коррекция фаз регенерации DPF |

| ATEX/IECEx | Подавление температуры выхлопа | Ограничение пиковых оборотов |

| ГОСТ Р (для СНГ) | Адаптация к низкокачественному топливу | Корректировка угла опережения впрыска |

Важно: Несанкционированная перепрошивка аннулирует заводскую гарантию Caterpillar. Работы должны выполняться аккредитованными сервисными центрами с применением лицензионного оборудования. Результат корректной калибровки – снижение эксплуатационных затрат на 8-12% за счёт оптимизации ресурса и топливной экономичности при сохранении жёстких промышленных допусков.

Бесступенчатое регулирование мощности компрессорных станций

Бесступенчатое регулирование мощности компрессорных станций на базе двигателей Caterpillar устраняет ключевой недостаток традиционных методов управления – энергозатратные циклы включения/выключения или фиксированные ступени нагрузки. Эта технология позволяет точно подстраивать производительность компрессора под реальный спрос на сжатый воздух или газ в режиме реального времени, синхронизируя работу силовой установки и компрессорного блока.

Двигатели Cat® серий C, G и особенно адаптированные для газоперекачивающих агрегатов (таких как G35XX) оснащаются интеллектуальными системами управления (ADEM™, EMCP 4). Эти системы получают сигналы от датчиков давления в магистрали и плавно корректируют:

Технологические основы регулирования

- Изменение частоты вращения через частотно-регулируемые приводы (ЧРП) – снижение оборотов при падении спроса пропорционально уменьшает потребление топлива.

- Автоматическую оптимизацию угла опережения впрыска и параметров турбонаддува для поддержания КПД на частичных нагрузках.

- Динамическое управление впускными заслонками для дросселирования воздуха без остановки агрегата.

Эффективность подтверждается эксплуатационными данными:

| Параметр | Традиционное регулирование | Бесступенчатое регулирование Cat® |

|---|---|---|

| Топливная эффективность при 40% нагрузке | Снижение на 15-22% | Снижение на 8-12% |

| Пусковые циклы агрегата (в час) | 6-10 | 0-2 |

| Диапазон регулирования | 50-100% | 25-100% |

Ключевые преимущества для промышленных объектов:

- Снижение расхода топлива до 18% за счёт работы в оптимальных точках нагрузки

- Уменьшение механических нагрузок на двигатель и компрессор – отсутствие гидроударов при частых пусках

- Стабилизация давления в сети ±0.1 бар против ±0.5 бар при ступенчатом регулировании

- Сокращение выбросов CO₂ и NOx благодаря оптимизации горения

Интеграция с системами PlantConnectivity обеспечивает прогнозную аналитику: алгоритмы на основе данных телеметрии автоматически рассчитывают оптимальные кривые регулирования для конкретных условий эксплуатации (температура газа, влажность, высота над уровнем моря), максимизируя ресурс узлов.

Двигатели с циклом Аткинсона для стационарных электростанций

Цикл Аткинсона, реализуемый в двигателях Caterpillar для стационарных электростанций, обеспечивает повышенную тепловую эффективность за счет изменения фаз газораспределения. Ключевое отличие от традиционного цикла Отто – увеличенная степень расширения рабочего тела при сохранении степени сжатия. Это позволяет преобразовывать больше энергии сгорания топлива в полезную механическую работу, снижая удельный расход топлива и тепловые потери.

В промышленных электростанциях, где надежность и экономичность критичны, двигатели Caterpillar с циклом Аткинсона демонстрируют до 15% лучшее КПД по сравнению с классическими аналогами. Технология особенно эффективна в когенерационных установках (ТЭЦ), где минимизация потерь напрямую влияет на общую рентабельность. Катализатор интегрирует электронное управление фазами ГРМ, обеспечивая адаптацию к нагрузке и сохранение стабильности при колебаниях сетевых параметров.

Ключевые преимущества для промышленности

- Топливная эффективность: Снижение расхода газа/дизеля на кВт·ч до 10-12% при частичных нагрузках.

- Экологичность: Уменьшение выбросов CO₂ и NOx за счет оптимизации сгорания.

- Надежность: Пониженная температура выхлопных газов (на 30-50°C) снижает термическую нагрузку на компоненты.

- Гибкость: Стабильная работа при нагрузках 25-100% номинала без потери КПД.

Для энергоемких объектов (заводы, больницы, ЦОДы) Caterpillar предлагает линейки двигателей CG170 и G3500H, адаптированные под цикл Аткинсона. Они поддерживают синхронизацию с сетью через встроенные контроллеры Cat EMCP 4.4, а модульная конструкция упрощает обслуживание. Применение титановых клапанов и усиленных гильз цилиндров компенсирует возросшие механические нагрузки, характерные для данного цикла.

| Параметр | Цикл Аткинсона | Цикл Отто |

|---|---|---|

| Удельный расход топлива | ≤ 200 г/кВт·ч | 220-240 г/кВт·ч |

| КПД (электрический) | 42-45% | 35-38% |

| Диапазон нагрузок | 25-100% | 50-100% |

| Срок службы до капремонта | ≥ 60 000 часов | 40 000-50 000 часов |

Экономический эффект усиливается за счет совместимости с биотопливом и синтетическим газом. Система рециркуляции ОГ (EGR) в сочетании с циклом Аткинсона дополнительно снижает эмиссию твердых частиц. Для заказчиков критична окупаемость: дополнительные затраты на технологию компенсируются за 3-5 лет эксплуатации благодаря экономии топлива и сокращению углеродных платежей.

Системы стабилизации частоты вращения под переменной нагрузкой

Двигатели Caterpillar оснащаются интеллектуальными системами стабилизации частоты вращения, критически важными для промышленных применений с резко меняющейся нагрузкой. Эти системы обеспечивают поддержание заданных оборотов вала независимо от колебаний потребляемой мощности оборудованием. Без подобных механизмов скачки нагрузки вызывали бы просадки или всплески частоты вращения, приводящие к сбоям технологических процессов, повреждению подключенных агрегатов и снижению качества конечной продукции.

В основе работы лежит высокоскоростная адаптивная коррекция подачи топлива, управляемая электронными контроллерами. Датчики в режиме реального времени отслеживают текущую частоту вращения коленчатого вала и мгновенно передают данные на центральный процессор. При фиксации отклонения от заданного значения контроллер рассчитывает необходимую корректировку и отправляет сигналы на топливную аппаратуру. Это позволяет компенсировать влияние внезапного подключения/отключения мощных потребителей, таких как дробилки, компрессоры или насосы.

Ключевые компоненты и преимущества

Основными элементами системы являются:

- Высокоточные датчики частоты вращения (индуктивные или Hall-эффекта), установленные на маховике или шестернях привода.

- Электронный блок управления (ADEM™ A4, EUI), обрабатывающий данные до 100 раз в секунду.

- Исполнительные механизмы: электрогидравлические форсунки или регуляторы ТНВД, изменяющие цикловую подачу топлива за миллисекунды.

Преимущества для промышленности:

- Точность поддержания частоты вращения в пределах ±0.25% от номинала при 100% скачке нагрузки.

- Снижение риска аварийных остановок из-за "зависания" вала при ударе нагрузкой.

- Повышение КПД двигателя за счет оптимизации сгорания при переходных режимах.

- Защита синхронных генераторов от выпадения из сети при работе в энергокомплексах.

| Параметр | Характеристика |

| Время реакции | ≤ 300 мс при 70-100% нагрузке |

| Динамическая ошибка | ≤ 3% (ISO 8528 G2/G3) |

| Диапазон стабилизации | 1500-1800 об/мин (50/60 Гц) |

| Адаптация к нагрузке | Автоматическая калибровка под инерцию агрегата |

Системы интегрируются с цифровыми платформами Cat® Connect, позволяя прогнозировать износ компонентов и оптимизировать настройки под специфику объекта. Для критичных применений (больницы, ЦОДы) используется многоуровневая стабилизация с дублированием сенсоров и резервными контурами управления.

Блоки цилиндров с увеличенным ресурсом для карьерных самосвалов

Блоки цилиндров двигателей Cat® для карьерных самосвалов проектируются с многократным запасом прочности, учитывая экстремальные нагрузки при транспортировке руды и горной массы. Конструкция включает усиленные перемычки между цилиндрами и утолщенные стенки масляных каналов, что предотвращает деформации под воздействием ударных нагрузок и высокого давления сгорания топлива.

Применение легированного чугуна с шаровидным графитом и локальная закалка критических зон обеспечивают устойчивость к абразивному износу гильз цилиндров и микротрещинам. Технология точной финишной обработки посадочных мест гарантирует стабильную геометрию при термоциклировании, снижая риск прорыва газов и потери компрессии на протяжении всего жизненного цикла.

Ключевые инженерные решения

- Интегрированные охлаждающие рубашки с оптимизированным потоком антифриза для равномерного теплоотвода

- Противокавитационное покрытие внутренних поверхностей, контактирующих с охлаждающей жидкостью

- Установка компенсационных вставок в зонах максимальных термических напряжений

| Параметр | Стандартный блок | Блок с увеличенным ресурсом |

|---|---|---|

| Расчетный моторесурс | 15 000 часов | 25 000+ часов |

| Толщина стенок гильз | 8 мм | 12 мм |

| Сопротивление кручению | 2200 Н·м/град | 3100 Н·м/град |

Внедрение системы мониторинга вибраций в режиме реального времени позволяет прогнозировать остаточный ресурс блока. Датчики, интегрированные в опорные точки, анализируют спектр колебаний для раннего выявления усталостных изменений структуры металла, что исключает внезапные отказы.

Автоматическая регулировка клапанов для сохранения компрессии

Механизм автоматической регулировки тепловых зазоров клапанов в двигателях Caterpillar исключает необходимость ручных регулировок, поддерживая точную геометрию газораспределения на протяжении всего срока службы. Эта технология компенсирует естественный износ компонентов ГРМ, сохраняя герметичность камеры сгорания при любых температурных режимах работы.

Гидравлические компенсаторы зазора непрерывно адаптируются под изменение положения клапанов и толкателей, обеспечивая нулевой зазор между кулачком распредвала и тарелкой клапана. Это предотвращает несвоевременное открытие/закрытие клапанов и утечки рабочей смеси на такте сжатия, что критично для поддержания стабильного давления в цилиндрах.

Ключевые преимущества системы

- Сохранение номинальной компрессии – минимизация прорыва газов через неплотности клапанов

- Стабильная мощность – исключение потерь КПД из-за нарушения фаз газораспределения

- Снижение эксплуатационных затрат – отсутствие необходимости в периодических регулировках зазоров

- Увеличение ресурса – предотвращение ударных нагрузок на седла клапанов и направляющие втулки

| Параметр | Ручная регулировка | Авторегулировка CAT |

|---|---|---|

| Частота обслуживания | Каждые 500-1000 моточасов | Не требуется |

| Потери компрессии | До 15% к концу межсервисного интервала | Менее 3% на протяжении ресурса |

| Влияние на расход топлива | Рост на 5-8% при увеличении зазоров | Стабильный показатель ±1% |

В двигателях Caterpillar C7.1 и C9.3B система дополнена датчиками положения распредвала, которые в реальном времени корректируют работу гидрокомпенсаторов через блок управления. При отклонении компрессии свыше допустимых значений ECM активирует аварийный режим для защиты поршневой группы.

Защита от пылевого износа в цементной промышленности

Цементное производство характеризуется экстремально высокими концентрациями абразивной пыли на всех этапах – от карьера до помола клинкера. Эта мелкодисперсная взвесь проникает в узлы двигателя через системы впуска воздуха, смазки и охлаждения, вызывая ускоренный износ цилиндропоршневой группы, подшипников, турбокомпрессоров и радиаторов. Последствиями становятся снижение компрессии, падение мощности, перегрев и сокращение межсервисных интервалов.

Двигатели Caterpillar для таких условий проектируются с комплексной защитой от ингрессии твердых частиц. Ключевое внимание уделяется герметизации критических систем и применению специализированных фильтрующих элементов, способных работать при запредельной запылённости до 1000 мг/м³. Инженерные решения адаптируются под конкретные точки установки – дробильные комплексы, сырьевые мельницы или участки погрузки готовой продукции.

Технологии защиты двигателей Caterpillar

Основу стратегии составляют многоступенчатые системы воздухозабора. Предварительную очистку обеспечивают инерционные циклоны или вихревые сепараторы, удаляющие до 92% крупных частиц (размером > 10 мкм). Финишная фильтрация выполняется двухслойными картриджами с синтетическим волокном и безопасным клапаном обратной продувки. Для критичных узлов применяются решения Cat®:

- Radial Seal Technology – радиальные уплотнения фильтров, исключающие подсос пыли через стыки корпуса.

- Пылеотбойные кожухи для генераторов и стартеров, сохраняющие чистоту контактов.

- Масляные радиаторы с оребрением переменного шага, снижающим забивание сот.

Обслуживание оптимизировано под тяжёлые условия эксплуатации:

- Датчики перепада давления на фильтрах сигнализируют о необходимости замены.

- Быстросъёмные кассеты воздушных фильтров (доступ без инструмента).

- Усиленные сапуны картера с коалесцентными элементами, улавливающими масляный аэрозоль.

| Компонент | Особенности защиты | Эффект |

|---|---|---|

| Воздушный фильтр | 3-ступенчатая очистка, синтетическая наноперляция | Удержание 99.9% частиц от 2 мкм |

| Система вентиляции картера | Центробежные сепараторы + бумажные элементы | Снижение абразива в масле на 80% |

| Охлаждающие модули | Повышенный шаг рёбер, виброочистка | Поддержание теплового режима в пыльных штольнях |

Для мониторинга состояния в реальном времени интегрируются датчики запылённости в системах впуска и анализ металлов в масле (программа Cat S•O•SSM). Это позволяет прогнозировать износ и планировать ремонт до возникновения критических отказов. Совместно с регулярной промывкой наружных поверхностей двигателя водой под низким давлением (исключая электроразъёмы), подход обеспечивает ресурс силовых установок Cat в цементной отрасли свыше 25 000 моточасов.

Термостойкие компоненты для металлургических комбинатов

Двигатели Caterpillar для металлургической отрасли оснащаются специализированными термостойкими компонентами, спроектированными для работы в экстремальных температурных условиях. Критически важные узлы, такие как турбокомпрессоры, выпускные коллекторы и системы охлаждения, изготавливаются из жаропрочных сплавов и керамических композитов. Эти материалы сохраняют структурную целостность при постоянном воздействии температур свыше 800°C, предотвращая деформацию и ускоряя теплоотвод.

Инженерные решения включают многослойную изоляцию выпускных трактов и керамическое напыление на поршневых группах. Это снижает тепловую нагрузку на двигатель, минимизирует потери мощности из-за перегрева и блокирует передачу избыточного тепла к чувствительным электронным компонентам. Система принудительного охлаждения с адаптивными клапанами динамически регулирует поток хладагента в зависимости от температуры выхлопных газов.

Ключевые преимущества термостойкого исполнения

- Турбины из никелевых суперсплавов – устойчивы к крекингу и окислению

- Керамико-металлические (cermet) гильзы цилиндров – снижение трения при тепловом расширении

- Термостабилизированные топливные форсунки с двойным уплотнением

| Компонент | Материал | Рабочий диапазон |

|---|---|---|

| Выпускной коллектор | Высококремнистый чугун SiMo | до 1050°C |

| Клапаны ГРМ | Инконель 751 | до 900°C |

Конструктивная живучесть обеспечивается термомеханическим моделированием напряжений в FEA-программах. Это позволяет прогнозировать точки критического расширения материалов при циклических тепловых ударах, характерных для технологических процессов металлургии. Двигатели проходят валидацию в условиях имитации теплового излучения от прокатных клетей и конвертеров.

- Применение керамических теплозащитных экранов вокруг блока цилиндров

- Внедрение охлаждаемых жидкостью промежуточных корпусов турбин

- Использование терморасширительных компенсаторов в патрубках

Системы рециркуляции ОГ при работе в тоннелях

При эксплуатации двигателей Caterpillar в замкнутых пространствах тоннелей критически важным становится контроль выбросов и обеспечение безопасности персонала. Системы рециркуляции отработавших газов (EGR) играют ключевую роль в снижении концентрации вредных веществ, особенно оксидов азота (NOx), в воздухе рабочей зоны.

Эффективная работа EGR на двигателях Caterpillar в таких условиях требует особой настройки и адаптации к специфическим факторам: ограниченному воздухообмену, повышенному риску накопления газов и строгим нормативам по качеству воздуха. Инженерные решения направлены на оптимизацию процесса рециркуляции без ущерба для мощности и надежности агрегатов.

Ключевые аспекты применения EGR в тоннелях

Специфика работы систем рециркуляции ОГ Caterpillar в тоннельных проектах включает:

- Усиленная фильтрация сажи: Комбинация EGR с сажевыми фильтрами (DPF) гарантирует улавливание твердых частиц, предотвращая загрязнение воздуха и защищая оборудование.

- Интеллектуальное управление потоками: Электронные блоки управления (ЭБУ) динамически регулируют процент рециркуляции ОГ в зависимости от нагрузки двигателя, температуры ОГ и концентрации кислорода в воздухе тоннеля.

- Термостойкие материалы: Использование специальных сплавов и керамических компонентов в тракте EGR для работы при экстремальных температурах, характерных для продолжительной эксплуатации под нагрузкой.

Для мониторинга эффективности систем в реальных условиях применяется:

- Непрерывный анализ газов с помощью датчиков NOx и O2 в выхлопе и атмосфере тоннеля.

- Прогнозирующее обслуживание на основе данных о давлении в системе EGR, температуре клапанов и состоянии охладителя ОГ.

| Параметр | Значение для тоннелей | Стандартное значение |

|---|---|---|

| Доля рециркуляции ОГ (макс.) | до 30% | до 25% |

| Температура охладителя ОГ (выход) | < 100°C | < 120°C |

| Интервал чистки DPF | на 15-20% чаще | По регламенту |

Дополнительные меры включают установку каталитических нейтрализаторов SCR для селективного каталитического восстановления NOx и модернизацию систем вентиляции тоннелей, синхронизированных с режимом работы двигателей. Это обеспечивает соответствие международным стандартам ISO и требованиям безопасности горных выработок.

Минимально необходимые интервалы ТО для конвейерных линий

Соблюдение регламентных интервалов технического обслуживания (ТО) двигателей Caterpillar в конвейерных линиях критически важно для предотвращения незапланированных остановок, снижения риска дорогостоящего ремонта и поддержания проектной производительности технологического потока. Пренебрежение минимальными сроками приводит к ускоренному износу компонентов, повышенному расходу топлива и нарушению графика поставок.

Интервалы базового ТО определяются моделью двигателя, условиями эксплуатации (запыленность, температура, цикличность нагрузки) и рекомендациями производителя, но существуют универсальные минимальные требования. Они формируются на основе анализа рабочих часов или пройденного расстояния конвейера, в зависимости от того, что наступает раньше.

Ключевые минимальные интервалы обслуживания

- Ежедневные/ежсменные проверки: Уровень масла, охлаждающей жидкости, состояние воздушного фильтра (визуально), отсутствие утечек топлива или масла, контроль давления масла и температуры.

- Замена масла и фильтров: Каждые 250-500 моточасов (интервал резко сокращается при работе в тяжелых/пыльных условиях). Использование масел Cat® DEO обеспечивает максимальный ресурс.

- Воздушные фильтры: Контроль сопротивления каждую неделю; замена основного элемента не реже 1000 часов, предварительного – по показаниям манометра или визуально. В условиях высокой запыленности – чаще.

- Топливные фильтры: Замена каждые 500 часов для предотвращения износа ТНВД и форсунок. Особенно критично при использовании низкокачественного топлива.

- Охлаждающая жидкость: Проверка концентрации ингибиторов (тест-полосками) раз в месяц; полная замена антифриза Cat ELC – каждые 12 000 часов или 6 лет.

- Ремни привода навесных агрегатов: Проверка натяжения и состояния каждые 250 часов; замена при появлении трещин или износе – не реже 3000 часов.

- Система охлаждения: Промывка радиаторов и теплообменников от загрязнений минимум раз в год или при росте рабочей температуры.

Факторы, сокращающие стандартные интервалы:

- Экстремальная запыленность (шахты, карьеры, цементные заводы): Интервалы замены воздушных и масляных фильтров уменьшаются в 2-3 раза.

- Работа в режиме частых пусков/остановок или при неполной нагрузке: Увеличивает накопление сажи в масле, требует более частой замены.

- Использование биотоплива или топлива с высоким содержанием серы: Сокращает срок службы топливных фильтров и масла.

Строгое соблюдение минимальных интервалов ТО, адаптированных под конкретные условия, является основой бесперебойной работы конвейерных линий с двигателями Caterpillar. Использование оригинальных фильтров Cat®, масел и охлаждающих жидкостей гарантирует соответствие заявленным интервалам и защищает инвестиции в оборудование.

Коррозионная стойкость компонентов в химическом производстве

В химической промышленности двигатели Caterpillar сталкиваются с экстремально агрессивными средами: кислотами, щелочами, растворителями и абразивными реагентами. Коррозионное воздействие ускоряет износ цилиндров, поршневых колец, подшипников и топливной системы, снижая ресурс и надёжность оборудования. Ингибиторы, пары солей или высокотемпературные процессы создают условия для питтинга, межкристаллитной коррозии и кавитации, требуя специализированных инженерных решений.

Caterpillar применяет комплексный подход к защите компонентов, начиная с выбора материалов. Критичные детали изготавливаются из аустенитных нержавеющих сталей (например, AISI 316L для коллекторов), суперсплавов на основе никеля и керамических композитов. На поверхности поршневых пальцев и гильз цилиндров наносятся плазменные покрытия Cr2O3 или HVOF-покрытия из карбида вольфрама, повышающие стойкость к эрозии и химическому воздействию.

Ключевые технологии защиты

- Электрохимическая пассивация для трубопроводов охлаждающей жидкости

- Многослойные полимерные покрытия на корпусах турбокомпрессоров

- Катодная защита топливных баков от электрохимической коррозии

| Компонент | Материал/Покрытие | Сопротивляемость |

|---|---|---|

| Коленчатый вал | Легированная сталь 42CrMo4 + азотирование | Ионы хлора, сероводород |

| Выпускной коллектор | Высококремнистый чугун SiMo | Высокотемпературная окисление |

| Топливные форсунки | Керамические сопла | Сернистые соединения |

Конструктивные решения включают лабиринтные уплотнения для изоляции зон трения от реагентов и дренажные каналы в блоке цилиндров, предотвращающие застой агрессивных конденсатов. Система воздушных фильтров с коалесцентными элементами задерживает химические аэрозоли, а для охлаждающих жидкостей используются ингибированные составы с нейтральным pH.

Интегрированные генераторы в дизель-электрических установках

Двигатели Caterpillar серий C32, C175 и 3500 оснащаются интегрированными синхронными генераторами, напрямую соединёнными с коленчатым валом через фланцевое крепление. Такая компоновка исключает потери на трансмиссию и вибрационные нагрузки, характерные для ременных или муфтовых соединений, обеспечивая КПД установки до 97% при номинальной мощности.

Конструкция предусматривает единую систему охлаждения для двигателя и генератора, где воздушные потоки оптимизированы для одновременного отвода тепла от статора, ротора и цилиндров. Встроенные датчики температуры обмоток и вибрации ротора интегрированы с системой управления EMCP 4.4, позволяя автоматически регулировать нагрузку для предотвращения перегрева.

Ключевые технологические преимущества

- Снижение гармонических искажений – генераторы Cat оснащены демпферными обмотками и 12-полюсной конструкцией ротора, обеспечивая THD < 2% при нелинейных нагрузках

- Автономная синхронизация – функция Paralleling Power Module позволяет объединять до 32 установок без внешнего контроллера

- Защита от перегрузок – многослойный сердечник статора с эпоксидной пропиткой выдерживает токи короткого замыкания до 300% от номинала в течение 10 секунд

| Модель генератора | Диапазон мощностей (кВА) | Класс изоляции |

|---|---|---|

| SR4B (для C1.5-C15) | 15-500 | H (180°C) |

| SR5 (для C18-C32) | 550-1250 | F/H (155°C/180°C) |

| SRCR (для 3500) | 1300-4000 | H с вакуумной пропиткой |

Для эксплуатации в агрессивных средах применяется защитное покрытие C5-M на медных обмотках, предотвращающее коррозию от сернистых соединений и солёного воздуха. В мобильных установках используется усиленная конструкция подшипникового узла, компенсирующая перекосы до 0,5° при транспортировке.

- Этапы ввода в параллельную работу:

- Автоматическое выравнивание частоты с точностью ±0,25 Гц

- Синхронизация фаз через цифровой шинный модуль CAN J1939

- Плавное наращивание нагрузки со скоростью 10 кВт/сек

- Требования к обслуживанию:

- Контроль зазора ротор-статор каждые 12 000 моточасов

- Вакуумирование обмоток при замене смазки подшипников

- Мегаомметрический тест изоляции ежеквартально

Режимы частичной нагрузки с сохранением КПД