Двигатели для электромобилей - конструкция и основные производители

Статья обновлена: 28.02.2026

Электродвигатель является ключевым компонентом любого электромобиля, определяя его динамику, эффективность и общие эксплуатационные характеристики. Понимание его устройства и особенностей критически важно для оценки современных транспортных средств.

Сегодня на рынке представлены различные типы электродвигателей, использующихся в электрокарах, а их производством занимаются как крупные автоконцерны, так и специализированные поставщики. Различия в технологиях и подходах создают широкий спектр решений.

Данная статья детально рассматривает принципы работы современных электродвигателей, их конструктивные особенности, а также анализирует ключевых производителей и применяемые ими технологические решения.

Основные типы электромоторов: AC vs DC

Электродвигатели для электромобилей делятся на две принципиальные категории: машины переменного тока (AC) и постоянного тока (DC). Ключевое отличие заключается в виде потребляемой электроэнергии и внутренней конструкции. DC-двигатели используют постоянный ток напрямую от батарей, преобразуя его в механическое движение через взаимодействие магнитных полей статора и ротора с коллекторно-щеточным узлом. AC-моторы работают на переменном токе, генерируемом инвертором из бортового источника постоянного напряжения, и создают вращение за счет смены полярности магнитного поля.

В современных электромобилях AC-двигатели доминируют благодаря высокой эффективности и надежности. DC-системы встречаются реже, преимущественно в бюджетных или специализированных решениях, где важна простота управления. Выбор типа мотора влияет на КПД системы, сложность электроники, массогабаритные показатели и стоимость автомобиля.

Сравнительные характеристики

| Параметр | AC-двигатель | DC-двигатель |

|---|---|---|

| Конструкция | Бесколлекторная (асинхронная или синхронная) | Коллекторно-щеточный узел |

| Управление | Требует инвертора (дорогая электроника) | Прямое регулирование напряжением |

| КПД | 90-95% (выше на высоких оборотах) | 80-85% (снижается из-за искрения щеток) |

| Обслуживание | Минимальное (нет изнашиваемых контактов) | Замена щеток, чистка коллектора |

| Пусковой момент | Средний (у синхронных с магнитами - высокий) | Максимальный на нулевой скорости |

Ключевые производители:

- AC-моторы: Tesla (асинхронные), Nissan (синхронные с магнитами), BMW

- DC-моторы: применяются в электропогрузчиках, некоторых китайских микроэлектромобилях

Тенденции развития: Доминирование AC-систем обусловлено их превосходством в мощности и долговечности. Синхронные двигатели с постоянными магнитами (разновидность AC) обеспечивают рекордную плотность крутящего момента, но требуют редкоземельных материалов. Бесщеточные DC (BLDC) конструкции, несмотря на название, фактически относятся к AC-семейству и широко применяются в легкой мототехнике.

Устройство синхронного двигателя с постоянными магнитами

Основу конструкции составляет статор, идентичный асинхронным двигателям: пакет электротехнической стали с пазами, где уложена трёхфазная обмотка. При подаче переменного напряжения в обмотках создаётся вращающееся магнитное поле. Ротор принципиально отличается отсутствием обмоток возбуждения – вместо них используются постоянные магниты, жёстко закреплённые на валу.

Магниты ротора выполняются из редкоземельных материалов (неодим-железо-бор, самарий-кобальт) для обеспечения высокой коэрцитивной силы и остаточной индукции. Они фиксируются на поверхности ротора (SPM-двигатели) или интегрируются внутрь магнитопровода (IPM-двигатели), что улучшает механическую прочность и управляемость. Вал вращается в подшипниковых щитах, а температурные датчики контролируют нагрев обмоток и магнитов.

Ключевые компоненты и взаимодействие

Работа основана на синхронизации магнитных полей: поле статора, изменяющееся с частотой питающего тока, непрерывно "тянет" за собой поле ротора. Ротор вращается строго синхронно с частотой поля статора (n = 60f/p), где f – частота тока, p – число пар полюсов. Для старта требуется внешний контроль положения ротора (датчики Холла, энкодеры) и частотный преобразователь, формирующий токи в обмотках с точной фазовой синхронизацией.

Преимущества конструкции:

- Отсутствие потерь на возбуждение и щёточного узла

- Максимальный КПД в широком диапазоне нагрузок

- Высокая удельная мощность и компактность

- Плавность работы и точное управление моментом

| Параметр | SPM-ротор | IPM-ротор |

|---|---|---|

| Расположение магнитов | На поверхности | Внутри магнитопровода |

| Реактивный момент | Минимальный | Значительный |

| Устойчивость к размагничиванию | Ниже | Выше |

| Скоростной диапазон | Уже | Шире (за счёт Field Weakening) |

Эффективность управления обеспечивает векторное регулирование, учитывающее пространственное положение ротора. Сложности включают риск размагничивания при перегреве (>150°C) и необходимость защиты от коррозии магнитов. Для снижения вихревых токов в магнитах и роторе применяется шихтовка и сегментирование.

Конструкция асинхронного (индукционного) двигателя

Асинхронный двигатель состоит из двух ключевых частей: неподвижного статора и вращающегося ротора, разделённых воздушным зазором. Конструкция обеспечивает преобразование электрической энергии в механическую за счёт взаимодействия магнитных полей.

Статор формирует вращающееся магнитное поле при подключении к трёхфазной сети, а ротор, находящийся в этом поле, индуцирует токи, создающие крутящий момент. Отсутствие скользящих контактов (щёток) обеспечивает высокую надёжность и низкие эксплуатационные затраты.

Основные компоненты двигателя

Статор включает:

- Корпус с рёбрами охлаждения

- Сердечник из изолированных стальных пластин с пазами

- Трёхфазную обмотку (расположена в пазах)

Ротор бывает двух типов:

- Короткозамкнутый ("беличья клетка"):

- Стержни из меди или алюминия

- Закорачивающие кольца по торцам

- Фазный (с контактными кольцами):

- Трёхфазная обмотка

- Щёточный механизм для подключения реостатов

Дополнительные элементы:

| Подшипниковые щиты | Фиксация вала ротора |

| Вентилятор | Принудительное охлаждение |

| Клеммная коробка | Подключение силовых кабелей |

Ключевые особенности: Простота изготовления, высокая ремонтопригодность и способность работать в тяжёлых условиях. Отсутствие постоянных магнитов снижает стоимость, но требует точного управления частотным преобразователем для регулировки скорости.

Ключевые компоненты: статор и ротор

Электродвигатель электромобиля функционирует благодаря взаимодействию двух основных частей: статора и ротора. Статор является неподвижным элементом конструкции и создает вращающееся магнитное поле при подаче переменного тока на его обмотки. Ротор, размещенный внутри статора, приводится во вращение электромагнитными силами, генерируемыми этим полем. Эта базовая схема преобразует электрическую энергию в механическое движение колес.

Конструктивные особенности статора включают сердечник из тонких пластин электротехнической стали для минимизации потерь на вихревые токи и трехфазную обмотку, уложенную в пазы. Ротор в двигателях электромобилей чаще всего выполняется по технологии PMSM (Permanent Magnet Synchronous Motor), где используются мощные постоянные магниты из редкоземельных элементов, вмонтированные в стальной сердечник. Альтернативой выступают асинхронные двигатели с ротором типа "беличья клетка", где ток индуцируется вращающимся полем статора.

Технические аспекты и материалы

Критическими параметрами для эффективности являются:

- Термостойкость изоляции обмоток: выдерживает температуры до 200°C

- Состав магнитов ротора: сплавы NdFeB (неодим-железо-бор) с защитным покрытием

- Система охлаждения: жидкостное или комбинированное охлаждение статора

| Компонент | Функция | Ключевые материалы |

|---|---|---|

| Статор | Генерация вращающегося магнитного поля | Электротехническая сталь, медный эмальпровод, термостойкий компаунд |

| Ротор (PMSM) | Вращение под действием магнитного поля | Стальные пластины, неодимовые магниты, алюминиевый вал |

Зазор между статором и ротором строго контролируется (обычно 0.5-1 мм), так как его увеличение снижает крутящий момент и КПД. Производители, такие как Tesla, Nidec и BOSCH, разрабатывают сегментированные обмотки статора и варианты роторов без магнитов для снижения зависимости от дорогостоящих редкоземельных элементов.

Роль инвертора в управлении двигателем

Инвертор выполняет критическую функцию преобразования постоянного тока (DC) от тяговой батареи электромобиля в трёхфазный переменный ток (AC), необходимый для питания синхронных или асинхронных электродвигателей. Без этого преобразования работа двигателя невозможна, так как аккумуляторы обеспечивают исключительно постоянное напряжение.

Устройство представляет собой сложный электронный модуль на базе силовых полупроводниковых компонентов (обычно IGBT-транзисторов или MOSFET), управляемых микропроцессором. Точность и скорость переключения этих элементов напрямую влияют на КПД двигателя и плавность хода транспортного средства.

Ключевые функции и принципы работы

Управление скоростью и моментом достигается через изменение частоты и амплитуды выходного переменного тока. Микроконтроллер инвертора рассчитывает оптимальные параметры на основе сигналов:

- Положения ротора (данные энкодера/резольвера)

- Текущей нагрузки на двигатель

- Команд педали акселератора

Методы векторного управления (FOC) позволяют раздельно регулировать магнитный поток и момент двигателя, аналогично управлению постоянным током. Это обеспечивает:

- Высокий КПД во всём диапазоне скоростей

- Плавный пуск без рывков

- Точное поддержание крутящего момента

Рекуперативное торможение реализуется обратным преобразованием: при замедлении инвертор переключается в режим выпрямителя, превращая кинетическую энергию машины в постоянный ток для зарядки батареи. Эффективность процесса зависит от скорости переключения транзисторов.

| Параметр | Влияние на двигатель |

|---|---|

| Частота ШИМ | Определяет плавность вращения и уровень акустического шума |

| Быстродействие транзисторов | Снижает тепловые потери и повышает общий КПД системы |

| Точность измерения тока | Обеспечивает стабильность момента и защиту от перегрузок |

Защитные механизмы непрерывно отслеживают температуру, токи и напряжения, аварийно отключая питание при коротких замыканиях, перегреве или превышении допустимых параметров. Теплоотвод реализуется через радиаторы с жидкостным или воздушным охлаждением.

Системы жидкостного охлаждения обмоток

Жидкостное охлаждение обмоток статора напрямую контактирует с медными проводниками, обеспечивая максимально эффективный отвод тепла. Эта технология критически важна для мощных электродвигателей, где высокие токи и плотная компоновка генерируют значительные тепловые нагрузки. Прямой контакт хладагента с источником тепла предотвращает локальный перегрев изоляции, повышает надежность и позволяет увеличить удельную мощность двигателя на 15-30% по сравнению с воздушным или корпусным охлаждением.

Конструктивно система включает полые каналы или полости внутри пазов статора, по которым циркулирует охлаждающая жидкость. Каналы интегрированы в магнитопровод или формируются специальными теплопроводящими изоляционными пластинами между обмоткой и сталью. Замкнутый контур содержит насос, теплообменник-радиатор, расширительный бачок и систему управления. Теплоноситель (чаще всего вода-гликоль) отводит тепло от обмоток к радиатору, где оно рассеивается в атмосферу.

Ключевые особенности и производители

Основные технологические решения включают:

- Интегрированные каналы в магнитопроводе: Фрезерованные или литые каналы в пакете стали статора (использует Tesla в двигателях Model S/X).

- Теплопроводящие изоляционные гильзы: Полимерные или керамические вкладыши с каналами внутри паза (BMW в электромоторах пятой серии).

- Прямое масляное охлаждение: Распыление масла на торцы обмоток (Toyota в некоторых гибридных установках).

Ведущие производители, внедрившие технологию:

| Производитель | Модель двигателя | Особенность |

| Tesla | Raven, Plaid | Каналы в пакете статора с охватом всей длины обмотки |

| Porsche | 800V-двигатели Taycan | Двойной контур охлаждения: обмотки + ротор |

| Lucid Motors | Microjet Cooling | Микроканалы в изоляции с ламинарным потоком |

| Mercedes-Benz | eATS 2.0 | Алюминиевые теплоотводящие пластины в пазах |

Развитие систем направлено на миниатюризацию каналов, применение нанофлюидов с повышенной теплопроводностью и интеллектуальное управление температурным режимом. Главным ограничением остается сложность производства и повышенные требования к герметичности контура.

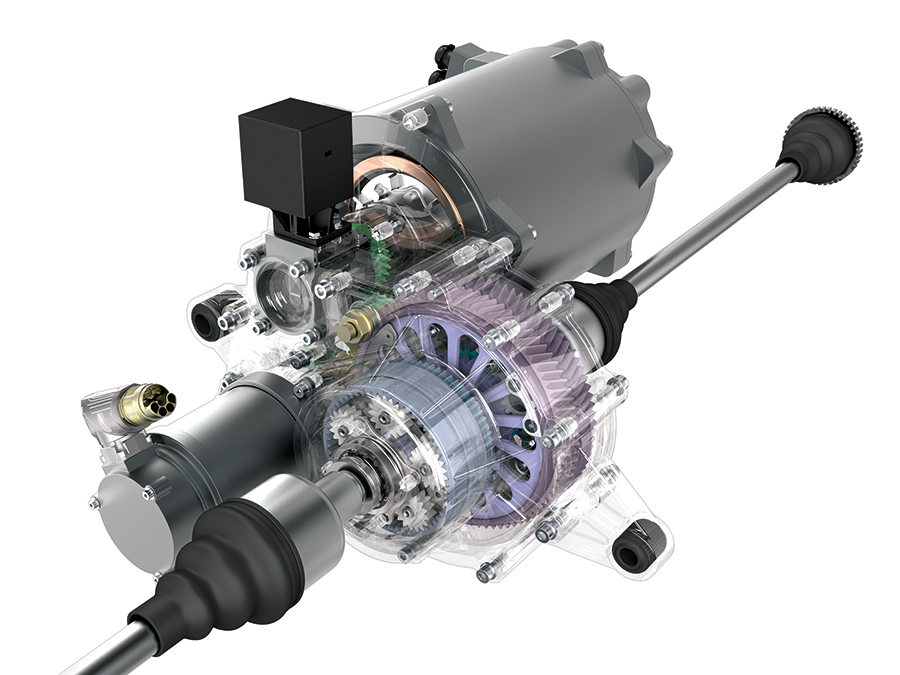

Одноступенчатый редуктор: назначение и особенности

Одноступенчатый редуктор в электромобиле выполняет ключевую функцию преобразования высокооборотного вращения электродвигателя в более низкие обороты с одновременным увеличением крутящего момента на ведущих колёсах. Его компактная конструкция напрямую соединяет выходной вал двигателя с дифференциалом или полуосями, обеспечивая эффективную передачу энергии без промежуточных звеньев. Это критически важно для реализации динамических характеристик транспортного средства.

Особенностью такой системы является её принципиальная простота: всего одна пара шестерён (ведущая и ведомая) обеспечивает необходимое передаточное число. Отсутствие сложных переключений, характерных для многоступенчатых коробок передач, гарантирует мгновенную реакцию на педаль акселератора. Конструкция минимизирует потери энергии на трение и исключает необходимость дорогостоящих смазочных систем высокого давления.

Ключевые характеристики и преимущества

Основные особенности одноступенчатых редукторов:

- Высокий КПД (обычно >95%) за счёт минимизации зубчатых зацеплений и механических потерь.

- Компактность и малый вес по сравнению с многоступенчатыми аналогами, что улучшает распределение масс в электромобиле.

- Надёжность и долговечность благодаря минимальному количеству движущихся частей и сниженному износу.

- Бесшумность работы при точном изготовлении шестерён и правильном выборе передаточного числа.

- Отсутствие необходимости переключения передач, обеспечивающее плавное и линейное ускорение.

Передаточное число (i) – главный параметр редуктора – подбирается инженерами под характеристики конкретного двигателя и целевые показатели автомобиля:

| Целевой параметр | Влияние передаточного числа |

|---|---|

| Максимальная скорость | Требует меньшего значения i |

| Разгонная динамика | Требует большего значения i |

| Энергоэффективность | Оптимизируется под рабочий диапазон оборотов двигателя |

Подавляющее большинство серийных электромобилей (Tesla, Volkswagen MEB, Hyundai E-GMP и др.) используют именно одноступенчатую передачу. Это решение оптимально сочетает простоту, эффективность и соответствие характеристик электродвигателя – с его широким диапазоном рабочих оборотов и максимальным крутящим моментом, доступным практически с нулевых оборотов.

Регенеративное торможение: восстановление энергии

Принцип работы основан на переключении электродвигателя в режим генератора во время замедления транспортного средства. Кинетическая энергия вращающихся колёс передаётся через трансмиссию на ротор мотора, который начинает вырабатывать переменный ток вместо потребления энергии от батареи.

Сгенерированный переменный ток направляется в инвертор, где преобразуется в постоянный ток, оптимальный для зарядки тяговой аккумуляторной батареи. Этот процесс позволяет возвращать часть энергии, потраченной на разгон, обратно в систему, снижая общее энергопотребление.

Ключевые аспекты реализации

Управление процессом: Электронный блок управления (ЭБУ) координирует переключение между режимами тяги и регенерации. Датчики педали тормоза и положения акселератора определяют интенсивность замедления, регулируя уровень рекуперации.

- Гибридные тормозные системы: Большинство электромобилей интегрируют рекуперацию с традиционными фрикционными тормозами. При лёгком нажатии на педаль тормоза используется только регенерация; при резком торможении автоматически подключаются механические тормоза.

- Регулируемые уровни: Водители часто могут настраивать интенсивность рекуперации (например, режимы "One-Pedal Driving"), влияя на силу замедления при отпускании педали газа.

| Преимущества | Ограничения |

|---|---|

| Увеличение запаса хода (до 15-25% в городском цикле) | Эффективность падает на высоких скоростях |

| Снижение износа тормозных колодок и дисков | Минимальный вклад при полной остановке |

| Плавное замедление без рывков | Зависимость от температуры и заряда батареи |

Технологические различия у производителей: Компании используют уникальные алгоритмы управления. Например, Tesla применяет мощную рекуперацию с прогнозирующим торможением на основе картографических данных, а Nissan Leaf предлагает режим e-Pedal для движения с одной педалью. BMW интегрирует систему с ESP для стабилизации при рекуперации на скользких покрытиях.

Производители двигателей для Tesla (S/X/3/Y)

Tesla использует асинхронные (AC) и синхронные двигатели с постоянными магнитами (PMSM), разработанные преимущественно собственными инженерами. Ключевые производственные мощности расположены на фабрике Gigafactory в Неваде (США) и Шанхае (Китай). Для старших моделей S и X применяются два двигателя (передний и задний), а для Model 3 и Y – один или два в зависимости от комплектации.

Основным поставщиком компонентов (статоры, роторы) выступает тайваньская компания Fulgent Sun Group. Критические редкоземельные материалы для магнитов (неодим, диспрозий) поставляются преимущественно из Китая. С 2022 года Tesla постепенно внедряет двигатели с нулевым содержанием редкоземельных элементов в базовых версиях Model 3/Y, используя модифицированную асинхронную технологию.

Ключевые технологические особенности

- Масляное охлаждение ротора через полый вал для снижения перегрева

- Углеволоконная обмотка ротора в моделях Plaid для работы на 20 000 об/мин

- Инверторы на карбиде кремния (SiC) третьего поколения

| Модель | Тип двигателя | Производитель компонентов |

|---|---|---|

| Model S/X Plaid | 3x PMSM с углеродной гильзой | Fulgent Sun Group (роторы) |

| Model 3/Y LR/P | PMSM (задний) + AC (передний) | Tesla Shanghai (сборка) |

| Model 3 RWD | AC без редкоземельных магнитов | CATL (статоры) |

Стратегическое партнёрство с Panasonic охватывает поставки аккумуляторных ячеек, но не двигателей. Для китайского рынка часть компонентов производится местными субпоставщиками, включая Ningbo Sansheng (корпуса) и Zhongke Sanhuan (магниты).

Байд (BYD): разработка и производство в Китае

Компания BYD (Build Your Dreams) интегрирует полный цикл разработки и выпуска электродвигателей на собственных мощностях в Китае. Ключевые инженерные центры расположены в Шэньчжэне, Сиане и Шанхае, где ведутся исследования в области материалов магнитных систем, оптимизации КПД и систем управления тепловыми режимами. Основное производство сосредоточено на крупных заводах в Чанша, Сиане и глубоководном порту Шэньчжэня, что обеспечивает контроль над всей цепочкой поставок.

BYD делает ставку на запатентованные двигатели с постоянными магнитами типа "Blade", отличающиеся модульной конструкцией и высокой плотностью мощности. Инновацией является интеграция силовой электроники (инверторов) непосредственно в корпус двигателя, сокращающая энергопотери и габариты. Технология "8-in-1" объединяет мотор, редуктор, контроллер, BMS, бортовое зарядное устройство, DC-DC преобразователь, распределительную коробку и PTC-нагреватель в единый блок.

Ключевые особенности двигателей BYD

- Использование редкоземельных магнитов с пониженным содержанием диспрозия для снижения стоимости и зависимости от импорта

- Многослойная конструкция статора с Hair-pin обмоткой, повышающая эффективность охлаждения

- Система жидкостного охлаждения с прямым контактом с обмотками статора

- КПД в рабочем диапазоне: свыше 97%

| Поколение двигателя | Макс. мощность (кВт) | Крутящий момент (Нм) | Применение |

|---|---|---|---|

| TZ220XSA (2020) | 150 | 310 | BYD Han, Tang EV |

| TZ270XSD (2023) | 230 | 360 | BYD Seal, Denza D9 |

| TZ310XYD (2024) | 310 | 500 | Yangwang U9, Tang GT |

Для передовых моделей премиум-сегмента (бренд Yangwang) BYD разработала моторы с технологией независимого управления фазными токами. Это позволяет реализовать векторное управление крутящим моментом с точностью до 0.001 секунды для компенсации пробуксовки. Производственные линии используют роботизированную сборку с автоматическим лазерным выравниванием роторов и компьютерным тестированием КПД на 50+ рабочих точках.

Двигатели ZF для европейских электромобилей

Немецкий концерн ZF Friedrichshafen AG является ключевым поставщиком силовых электронных систем для европейского рынка электромобилей, предлагая интегрированные решения "электродвигатель-инвертер-редуктор". Компания специализируется на разработке и производстве высокоэффективных синхронных двигателей с постоянными магнитами (PMSM), обеспечивающих плотность мощности до 70 кВт на литр рабочего объема.

Технологическая платформа ZF предусматривает модульную конструкцию, позволяющую адаптировать параметры крутящего момента (до 2800 Н·м) и мощности (до 400 кВт) под требования различных сегментов – от компактных городских моделей до премиальных кроссоверов. Особое внимание уделено оптимизации КПД в диапазоне 93-97% за счет применения сегментированных медных обмоток и интегрированного жидкостного охлаждения статора.

Конструктивные особенности

- Двухслойные магниты в роторе с V-образным расположением для снижения потерь на вихревые токи

- Пазовая изоляция статора лазерной сваркой, исключающая межвитковые замыкания

- Компактный интегрированный инвертер с технологией SiC-полупроводников (карбид кремния)

| Поколение | Макс. мощность | Крутящий момент | Применение |

|---|---|---|---|

| 1-е (2018) | 140 кВт | 340 Н·м | Fiat 500e, Jeep Renegade PHEV |

| 2-е (2022) | 400 кВт | 2800 Н·м* | Porsche Macan EV, Audi Q6 e-tron |

*С учетом передаточного числа редуктора

- Экосистема компонентов включает:

- Регенеративные тормозные системы iTRW

- Трансмиссии eVD2 для полноприводных модификаций

- Стратегия развития:

- Отказ от редкоземельных магнитов к 2025 году

- Внедрение осевых потоков в статорах

Японские поставщики: Nissan EM57 и Toyota

Японские производители Nissan и Toyota играют ключевую роль в разработке электродвигателей, сочетая технологическую надежность с высокой эффективностью. Nissan с двигателем EM57 фокусируется на массовых электромобилях, в то время как Toyota применяет комплексный подход, охватывающий гибридные и полностью электрические платформы. Обе компании активно инвестируют в исследования для снижения зависимости от редкоземельных материалов и повышения энергоэффективности силовых установок.

Двигатель Nissan EM57 – синхронный агрегат с постоянными магнитами, использовавшийся в Leaf (1-2 поколения). Его мощность достигает 80 кВт (109 л.с.), а крутящий момент – 254 Н·м. Конструктивно EM57 объединен с инвертером и редуктором в единый блок, что оптимизирует пространство и снижает потери энергии. Особенностью является воздушное охлаждение и применение сегментированных магнитов для уменьшения использования диспрозия.

Электродвигатели Toyota

Toyota интегрирует электромоторы в разнообразные силовые установки: от гибридов (например, Prius) до BEV (bZ4X) и водородных моделей (Mirai). Основные технологические принципы включают:

- Высокую плотность мощности за счет волновой намотки обмоток статора.

- Минимизацию редкоземельных элементов в магнитах ротора (технология neodymium-reduced).

- Модульную архитектуру E-Axle, объединяющую двигатель, инвертер и трансмиссию.

В электрическом кроссовере bZ4X применяются синхронные двигатели с постоянными магнитами: передний (150 кВт) и задний (80 кВт) в полноприводной версии. Ключевые инновации – прямое масляное охлаждение обмоток и оптимизация магнитных цепей для КПД выше 96%.

| Параметр | Nissan EM57 | Toyota (bZ4X, передний мотор) |

|---|---|---|

| Тип | Синхронный с ПМ | Синхронный с ПМ |

| Мощность | 80 кВт | 150 кВт |

| Крутящий момент | 254 Н·м | 265 Н·м |

| Охлаждение | Воздушное | Прямое масляное |

| Особенности | Сегментированные магниты | Волновая намотка статора |

Оба производителя развивают производственные цепочки: Nissan локализует выпуск EM57 на заводах в Японии и США, а Toyota к 2030 году планирует увеличить выпуск электромоторов до 5.8 млн единиц ежегодно. Акцент делается на автоматизацию сборки и замкнутый цикл переработки магнитов.

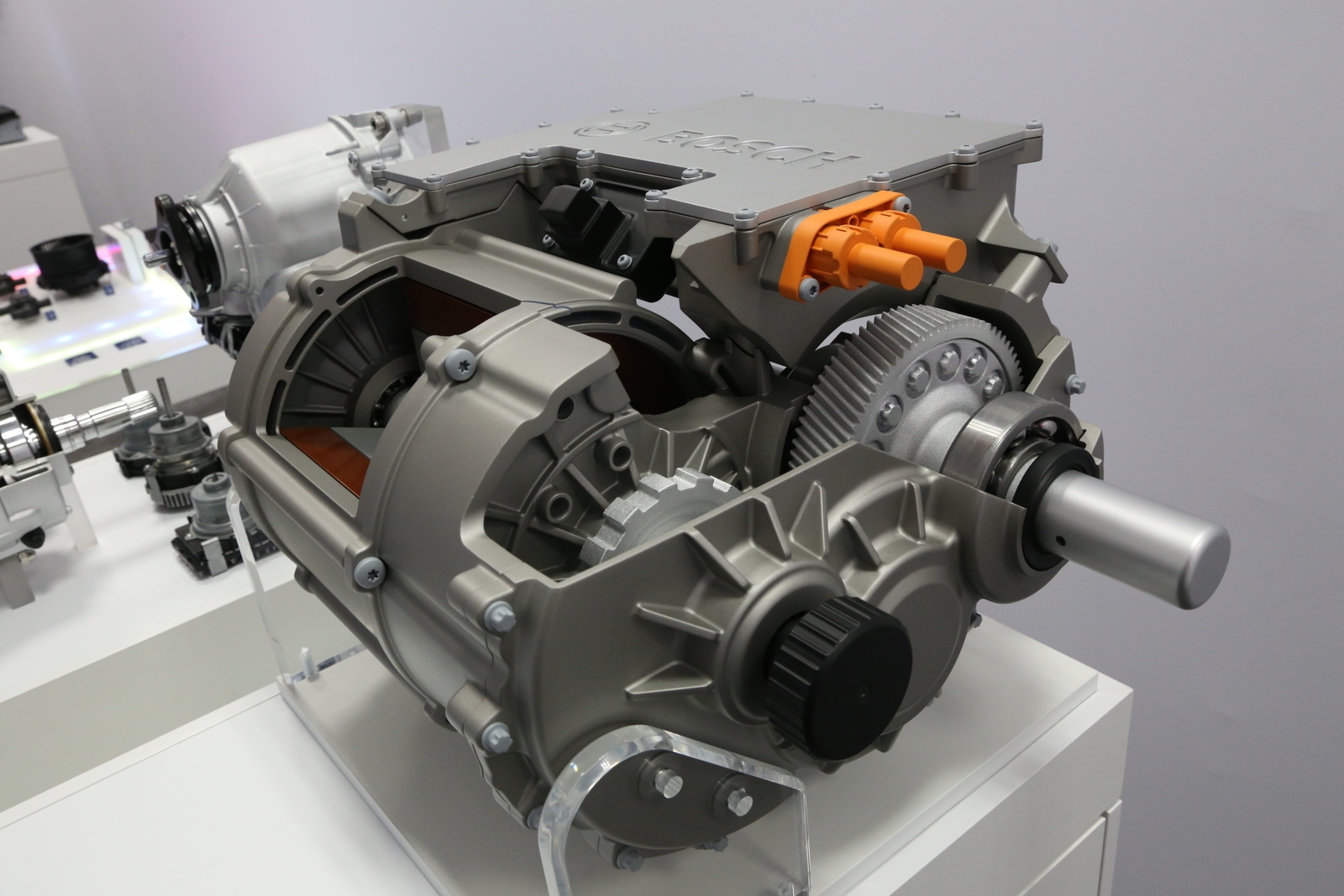

Bosch как системный поставщик компонентов

Компания Bosch позиционирует себя как комплексного партнёра для автопроизводителей, предлагая не отдельные детали, а интегрированные системы для электромобилей. Основной акцент сделан на разработке и производстве ключевых компонентов силовой электроники и систем управления, обеспечивающих эффективное функционирование электродвигателя. Инженерный подход компании охватывает весь спектр: от проектирования до валидации компонентов в составе готовой трансмиссии.

Ключевой особенностью стратегии является модульность решений. Bosch поставляет готовые узлы, такие как e-ось (объединяющая электродвигатель, инвертор и редуктор), что упрощает интеграцию для производителей авто. Особое внимание уделяется оптимизации теплового режима и управлению энергопотоками между батареей, инвертором и мотором. Это позволяет достигать высокой надёжности и эффективности даже в условиях экстремальных нагрузок.

Ключевые компоненты и решения

Основные продукты Bosch для электродвигателей:

- Электрические машины: Синхронные двигатели с постоянными магнитами (SPMSM) и асинхронные двигатели (ASM), адаптированные под требования по мощности, крутящему моменту и габаритам.

- Инверторы: Высоковольтные преобразователи на базе силовых модулей с кремниевыми (Si) или карбид-кремниевыми (SiC) транзисторами. Обеспечивают точное управление фазными токами двигателя.

- Системы управления: Блоки управления двигателем (MCU) с программным обеспечением для векторного регулирования, рекуперации и диагностики.

- Интегрированные модули (e-ось): Компактные агрегаты "мотор-редуктор-инвертор" с жидкостным охлаждением.

Преимущества системного подхода:

- Глубокая синергия компонентов за счёт совместной разработки и тестирования.

- Снижение времени вывода на рынок для автопроизводителей благодаря готовым решениям.

- Оптимизация массогабаритных показателей и КПД системы в целом.

- Унификация интерфейсов и стандартизация процессов интеграции.

Сравнение типов двигателей

| Тип двигателя | Преимущества | Область применения Bosch |

|---|---|---|

| SPMSM (синхронный с ПМ) | Высокий КПД, мощность на малых оборотах | Легковые EV, гибриды |

| ASM (асинхронный) | Отсутствие редкоземельных магнитов, надёжность | Коммерческий транспорт |

Параметры мощности и крутящего момента

Мощность электродвигателя измеряется в киловаттах (кВт) и определяет максимальную скорость электромобиля и динамику разгона. Высокие показатели мощности (150-750+ кВт) характерны для спортивных и премиальных моделей, обеспечивая разгон до 100 км/ч за 2-4 секунды. Для городских электрокаров достаточно 80-150 кВт, что позволяет оптимизировать энергопотребление без существенной потери в практической эффективности.

Крутящий момент (измеряется в Ньютон-метрах, Н·м) – ключевой параметр для стартового ускорения и преодоления сопротивления. Электродвигатели генерируют максимальный момент с нулевых оборотов, что обеспечивает мгновенную тягу без задержек, характерных для ДВС. Типичные значения варьируются от 200 Н·м в компактных моделях до 1500 Н·м в грузовых электромобилях и гиперкарах.

Взаимосвязь и особенности эксплуатации

Отношение мощности к массе авто (кВт/т) напрямую влияет на динамику. Электромобили премиум-сегмента достигают показателей 400-600 кВт/т, тогда как массовые модели ограничиваются 100-200 кВт/т. Кривая момента остается практически плоской до высоких оборотов благодаря отсутствию коробки передач – это гарантирует стабильное ускорение на любых скоростях.

Ключевые отличия от ДВС:

- Мгновенная доступность момента – отсутствует турбо-лаг и необходимость раскрутки ротора

- Линейная отдача мощности – нет "провалов" в диапазоне оборотов

- Высокий КПД – 90-95% против 25-40% у бензиновых двигателей

| Класс авто | Мощность (кВт) | Крутящий момент (Н·м) |

|---|---|---|

| Городской (e.g., Nissan Leaf) | 110-160 | 320-340 |

| Премиум (e.g., Tesla Model S) | 500-750 | 1000-1400 |

| Грузовой (e.g., Rivian R1T) | 450-620 | 1200-1500 |

Производители регулируют характеристики через:

- Конфигурацию обмоток статора

- Силу магнитного поля ротора (ферриты или редкоземельные магниты)

- Пределы тока инвертора

Эффективность КПД современных электромоторов

Современные электродвигатели для электромобилей демонстрируют исключительно высокий коэффициент полезного действия (КПД), значительно превосходящий показатели ДВС. Средний КПД серийных электромоторов достигает 90-95% в рабочем диапазоне нагрузок, тогда у бензиновых аналогов этот параметр редко превышает 35-40%. Это обеспечивает минимизацию энергопотерь при преобразовании электричества в механическую энергию.

Ключевым фактором столь высокой эффективности является отсутствие потерь на трение в сложной кривошипно-шатунной системе и тепловых потерь, характерных для процессов сгорания топлива. Основные потери в электромоторах сводятся к:

Факторы, влияющие на КПД

- Электрические потери (джоулевы): сопротивление обмоток статора/ротора (снижаются применением меди с высокой чистотой и эффективным охлаждением).

- Магнитные потери: гистерезис и вихревые токи в сердечнике (минимизируются использованием тонких пластин электротехнической стали с аморфным покрытием).

- Механические потери: трение в подшипниках и сопротивление воздуха (компенсируются прецизионной сборкой и оптимизированной аэродинамикой).

Производители непрерывно улучшают КПД за счет:

- Применения постоянных магнитов с высокой коэрцитивной силой (сплавы неодима).

- Внедрения прямого охлаждения обмоток маслом или жидкостью.

- Оптимизации формы пазов статора и алгоритмов векторного управления.

| Производитель | Модель мотора | Пиковый КПД (%) |

|---|---|---|

| Tesla | Permanent Magnet Switched Reluctance (Model 3) | 97 |

| BMW | eDrive Gen5 | 93 |

| Mercedes-Benz | eATS 2.0 | 96 |

Важным преимуществом является широкий диапазон нагрузок с КПД >90%, что недостижимо для ДВС. Даже при частичной нагрузке (городской режим) электромоторы сохраняют эффективность выше 85%, обеспечивая превосходную энергоэффективность на всех скоростях.

Планы развития: бесредукторные и осевые двигатели

Производители активно инвестируют в бесредукторные (прямоприводные) двигатели, устраняя передаточные механизмы между ротором и колесом. Такая конструкция снижает массу силовой установки на 15-30%, уменьшает потери энергии в трансмиссии (до 5%) и повышает общую надёжность за счёт ликвидации изнашиваемых компонентов. Тесла, Lucid и NIO уже внедрили эту технологию в серийные модели, демонстрируя прирост запаса хода.

Осевые (аксиальные) двигатели с магнитным потоком вдоль оси вращения представляют следующую эволюционную ступень. Их плоская компактная форма позволяет интегрировать привод непосредственно в ступицу колеса ("мотор-колесо"), освобождая пространство для батарей. Прототипы Mercedes-Benz eEAS и разработки стартапов (Protean, Elaphe) подтверждают преимущества: крутящий момент до 1500 Нм на колесо и распределённое управление тягой для улучшенной динамики.

Ключевые направления развития

- Материалы магнитов: Поиск альтернатив редкоземельным элементам (неодим, диспрозий) через ферритные составы и электромагнитные системы возбуждения.

- Теплоотвод: Внедрение прямого жидкостного охлаждения обмоток и улучшенных термопаст для борьбы с перегревом в ступичных решениях.

- Электроника управления: Миниатюризация инверторов с SiC-транзисторами для размещения вблизи осевых двигателей.

| Технология | Преимущества | Исполнители |

|---|---|---|

| Бесредукторная | Упрощение конструкции, КПД >95%, снижение шума | Tesla, Lucid, NIO |

| Осевая топология | Плотность мощности до 20 кВт/кг, интеграция в ступицу | Mercedes-Benz, Elaphe, Magnax |

Инженеры прогнозируют коммерциализацию осевых двигателей к 2027-2030 гг., хотя сохраняются вызовы: защита от ударных нагрузок, балансировка неподрессоренных масс и стандартизация производства. Параллельно совершенствуются традиционные радиальные двигатели с редуктором – их доля останется значительной в бюджетном сегменте благодаря отработанной стоимости.

Список источников

При подготовке материала о двигателях для электромобилей использовались авторитетные отраслевые публикации, техническая документация ведущих производителей и аналитические обзоры.

Ниже представлен перечень ключевых источников, содержащих актуальные данные об устройстве, производителях и технологических особенностях электродвигателей.

- Годовые отчёты производителей (Tesla, BYD, Nidec, Bosch, ZF) за 2022-2023 годы

- Технические спецификации синхронных двигателей с постоянными магнитами и асинхронных двигателей

- Патентная документация по системам охлаждения двигателей

- Аналитические исследования рынка электромоторов (McKinsey, Deloitte)

- Учебные пособия по электромеханическим системам транспортных средств

- Отраслевые стандарты IEC 60034-30 по КПД электродвигателей

- Протоколы испытаний редукторных систем электроприводов

- Материалы международных конференций по электротранспорту (EVTeC)