Комплект для порошковой окраски дисков и саморезов в домашних условиях

Статья обновлена: 01.03.2026

Порошковая покраска обеспечивает прочное, долговечное и эстетичное покрытие для металлических изделий.

Собрать установку для нанесения порошковой краски на мелкие детали или диски в домашних условиях реально.

Рассмотрим ключевые компоненты самодельного оборудования и принципы его безопасной эксплуатации.

Сборка камеры напыления с вытяжной вентиляцией

Основой камеры служит герметичный каркас, собранный из металлических профилей или деревянных брусков. Обшивку выполняют листовым материалом (оцинкованная сталь, фанера, сэндвич-панели), обеспечивая гладкую внутреннюю поверхность без щелей для легкой очистки. Размеры подбирают под габариты окрашиваемых деталей (диски, саморезы на подвесах) с запасом 0.7-1 м по периметру для маневренности.

Ключевой элемент – вытяжная вентиляция. В нижней части торцевой стенки монтируют вентиляционный проем с фильтром грубой очистки (синтепон, нетканое полотно), улавливающим до 80% избыточного порошка. Наружу через воздуховод выводят центробежный вентилятор средней мощности (300-500 м³/ч), создающий разрежение внутри камеры. Это предотвращает оседание порошка вне рабочей зоны и обеспечивает безопасность дыхания.

Пошаговая сборка системы вентиляции

- Проем для забора воздуха: Вырежьте отверстие площадью 20-30% от сечения воздуховода в нижней части задней/боковой стенки камеры.

- Фильтрующий блок: Закрепите съемную раму с фильтром грубой очистки на внутренней стороне проема (фильтр должен плотно прилегать).

- Воздуховод: Соедините проем с вентилятором гофрированным или пластиковым трубопроводом диаметром 150-200 мм. Минимизируйте изгибы.

- Вентилятор: Установите центробежный вентилятор (например, ВЦ 4-75 №2.5) снаружи, направив выхлоп в сторону от рабочей зоны. Обязательно заземлите корпус.

- Допфильтрация (опция): На выходе вентилятора разместите мешок-фильтр тонкой очистки для сбора остатков порошка.

| Компонент | Материал/Характеристики | Назначение |

|---|---|---|

| Каркас | Профиль 40×40 мм, брус 50×50 мм | Жесткость конструкции |

| Обшивка | Оцинковка 0.5 мм, фанера 10 мм | Герметичность, отражающая поверхность |

| Фильтр предварительный | Нетканый синтетик (плотность 200 г/м²) | Улавливание основного объема порошка |

| Вентилятор | Центробежный, 380 В, 300-500 м³/ч | Создание воздушного потока |

Важно: Все внутренние поверхности камеры покрывают токопроводящей грунтовкой и подключают к общему контуру заземления вместе с распылителем. Это предотвращает искрообразование и улучшает осаждение порошка за счет эффекта «ионного ветра». Освещение монтируют во влагозащищенных плафонах снаружи, направляя свет через смотровые окна со стеклом.

Оборудование для пескоструйной очистки поверхности

Пескоструйная обработка обязательна перед порошковой покраской дисков и саморезов, так как полностью удаляет ржавчину, окалину, старые покрытия и загрязнения. Качественная адгезия порошкового слоя возможна только при идеально чистой и шероховатой поверхности, которую обеспечивает абразивное воздействие.

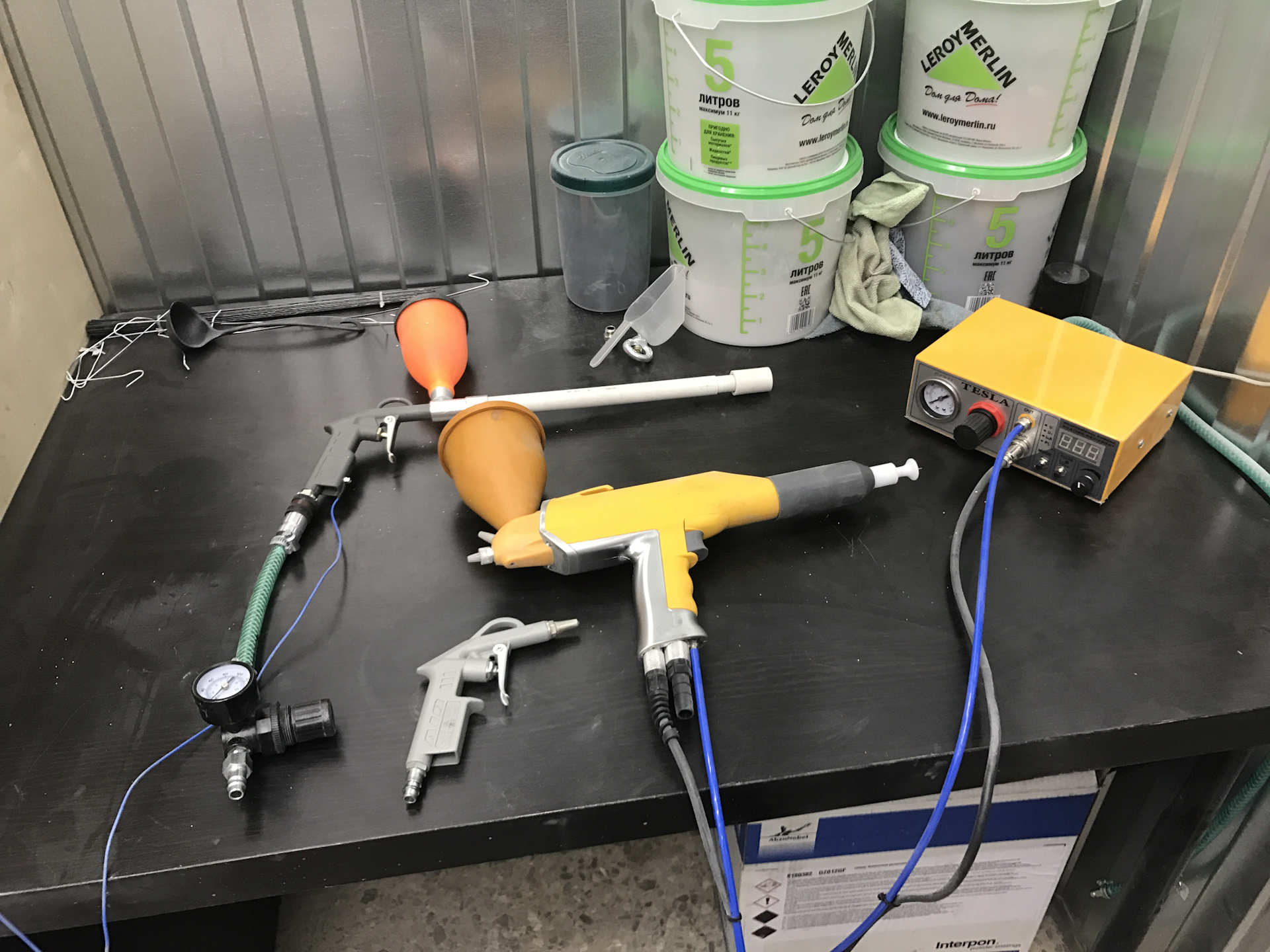

Базовый комплект оборудования включает три ключевых компонента: источник сжатого воздуха (компрессор), пескоструйный аппарат (пушку) с соплом и абразивоструйную камеру. Для мелких деталей типа саморезов используют компактные камеры с перчатками, а для дисков – крупногабаритные боксы или открытые площадки с тентами.

Критерии выбора и особенности эксплуатации

Производительность напрямую зависит от компрессора: для обработки дисков требуется минимум 300 л/мин при давлении 6-8 атм. Сопла из карбида бора служат дольше керамических при работе с твердыми абразивами. Основные типы аппаратов:

- Напорные – абразив и воздух смешиваются в резервуаре. Высокая скорость обработки, но большой расход воздуха.

- Эжекторные – абразив всасывается воздушным потоком. Экономичны, подходят для мелких деталей.

| Абразив | Применение | Особенности |

|---|---|---|

| Кварцевый песок | Грубая очистка стальных дисков | Низкая цена, требует СИЗ от силикоза |

| Купершлак/никельшлак | Финишная обработка легкосплавных дисков | Меньшая пыльность, многократное использование |

| Дробь стальная/чугунная | Саморезы, крепеж | Активная деформация поверхности, упрочнение |

При сборке своими руками используют газовые баллоны как резервуар, а сопло изготавливают из свечи зажигания. Обязательно применение респиратора с подачей чистого воздуха и защитного костюма – микрочастицы абразива опасны для органов дыхания и кожи.

Монтаж компрессора и подготовка воздуха

Установка компрессора требует стабильного основания – бетонной плиты или усиленного деревянного настила, исключающего вибрации. Минимальное расстояние до стен – 50 см для вентиляции. Обязательно подключение через автомат защиты сети (с запасом по току 20-30%) и заземление корпуса согласно ПУЭ. Для шумозащиты используйте кожух из минваты или размещение в отдельном помещении.

Воздуховоды от компрессора к покрасочной зоне монтируйте с уклоном 1-2° в сторону влагосборника. Применяйте металлические трубы (медь/нержавейка) или термостойкие полимерные рукава (EPDM). На выходе компрессора установите обратный клапан для предотвращения холостой прокачки при отключении.

Система подготовки воздуха

Каскад фильтрации обязателен для удаления:

- Масляных паров – коалесцентные фильтры

- Конденсата – влагоотделители циклонного типа

- Твердых частиц – сорбционные фильтры тонкой очистки (0.01 мкм)

Схема подключения элементов:

- Выход компрессора → Ресивер (50-100 л)

- Ресивер → Масловлагоотделитель

- Фильтр грубой очистки (40 мкм)

- Адсорбционный блок (активированный уголь)

- Фильтр тонкой очистки (0.01 мкм)

- Редуктор давления (рабочее 1.5-2 атм)

Критические параметры воздуха:

| Параметр | Требуемое значение |

| Точка росы | ≤ +3°C |

| Содержание масла | ≤ 0.01 мг/м³ |

| Давление | 1.5-2 атм (±0.2 атм) |

| Производительность | ≥ 300 л/мин |

Ежедневно сливайте конденсат из ресивера! Раз в 3 месяца заменяйте картриджи фильтров тонкой очистки. Используйте только осушители рефрижераторного типа при влажности выше 60%. Для контроля установите манометр после редуктора и индикатор точки росы на выходе фильтрующего блока.

Изготовление распылительного пистолета своими руками

Создание самодельного распылителя для порошковой краски требует точного подбора компонентов и понимания принципа электростатического напыления. Основная задача – обеспечить эффективную ионизацию частиц порошка и их равномерное распределение по поверхности детали. Ключевыми элементами конструкции станут источник высокого напряжения, система подачи воздуха и эргономичный корпус с соплом.

Для работы потребуется высоковольтный модуль (от лазерной указки, электрошокера или блока зажигания авто), способный выдавать 30-70 кВ. Напряжение подаётся на иглу-электрод, установленную в сопле из диэлектрического материала. Воздушный компрессор должен обеспечивать стабильное давление 2-4 атм через редуктор с влагоотделителем. Корпус можно изготовить из ПВХ-труб или фанеры, предусмотрев курковый механизм для управления подачей воздуха.

Пошаговая сборка пистолета

- Подготовка сопла: В медную трубку ∅8-10 мм вклейте изолированную иглу (выступает на 5-7 мм за срез)

- Сборка высоковольтной части:

- Подключите модуль к игле экранированным проводом

- Установите батарейный отсек для питания модуля (9-12В)

- Монтаж воздушного тракта:

- Соедините компрессор с ресивером через фильтр-осушитель

- Подведите воздушный шланг к задней части сопла

- Интеграция компонентов: Закрепите сопло и электронику в корпусе, выведите кнопки управления на рукоять

Важно! Все высоковольтные элементы должны быть надёжно изолированы эпоксидной смолой или термоусадкой. Тестируйте пистолет вдали от легковоспламеняющихся материалов, используя резиновые перчатки.

| Компонент | Характеристики | Аналоги |

|---|---|---|

| Источник напряжения | 30-70 кВ, 0,5 мА | Блок от копировального аппарата |

| Сопло | Медь ∅8 мм, длина 100 мм | Латунная трубка |

| Компрессор | Минимум 50 л/мин | Автомобильный с ресивером |

Специфика покраски мелких изделий (саморезы)

Покраска саморезов порошковой краской требует особого подхода из-за их миниатюрных размеров и сложной формы резьбы. Основная сложность заключается в обеспечении равномерного покрытия всех поверхностей, включая труднодоступные участки между витками резьбы. Тонкие шляпки и острые края склонны к образованию потеков или недостаточному слою покрытия.

Ключевой проблемой является удержание мелких деталей во время процесса напыления и полимеризации. Стандартные подвесные системы плохо подходят для микрообъектов, что приводит к их падению в камеру напыления или печь. Необходимо обеспечить надежную фиксацию без образования непрокрашенных зон в точках контакта.

Технологические решения

Методы крепления:

- Использование термостойких сетчатых подложек или перфорированных пластин

- Нанизывание на тонкие стальные спицы с вращением в процессе напыления

- Применение магнитных держателей для стальных саморезов

Параметры нанесения:

| Напряжение распыления | 30-50 кВ |

| Расстояние до детали | 10-15 см |

| Толщина слоя | 40-60 мкм |

Особенности полимеризации: Требуется точный контроль температуры из-за риска перегрева тонкого металла. Рекомендуется:

- Предварительный нагрев до 70-80°C для удаления газов

- Полимеризация при 160-180°C не более 10 минут

- Принудительное охлаждение для предотвращения спекания

Конструкция подвесных систем для дисков

Подвесная система для покраски колесных дисков должна обеспечивать надежную фиксацию изделия в пространстве, исключая контакт поверхностей друг с другом. Это достигается за счет продуманного расположения точек крепления на внутренней части обода или ступичного отверстия, что позволяет равномерно покрыть порошковым составом всю деталь, включая труднодоступные полости и ребра жесткости.

Ключевым требованием является использование токопроводящих материалов (чаще всего стальная проволока или пруток), обеспечивающих электрический контакт между подвесом и диском для формирования электростатического поля при напылении. Конструкция должна выдерживать высокие температуры (до 200°C) в печи полимеризации без деформации, сохраняя геометрию диска в процессе термообработки.

Типовые элементы самодельного подвеса

- Центральный крюк: Изогнутый П-образный элемент из стальной проволоки диаметром 4-6 мм, фиксирующий диск за ступичное отверстие.

- Распорные упоры: Г-образные отростки на центральном крюке, предотвращающие смещение диска по горизонтали при вращении в камере напыления.

- Балансировочные цепи/проволоки: Дополнительные подвесы с крючками, цепляющиеся за вентиляционные отверстия обода для стабилизации крупногабаритных дисков.

- Кольцевая рамка: Сварной контур из уголка с крючками по периметру для групповой покраски нескольких дисков малого диаметра.

| Материал | Рекомендуемый диаметр | Критерии выбора |

|---|---|---|

| Стальная проволока | 4-5 мм | Гибкость при формовке, термостойкость |

| Стальной пруток | 6-8 мм | Для тяжелых литых дисков |

| Стальная цепь | 3-4 мм (звено) | Регулируемая длина подвеса |

При самостоятельном изготовлении необходимо минимизировать площадь контакта подвеса с диском – точки касания оставят непрокрашенные участки ("точки подвеса"), которые позже зачищаются вручную. Оптимально использовать 3-4 точки опоры: центральный захват и 1-2 боковых фиксатора. Для кованых дисков с глубоким вылетом применяют удлиненные крюки с изгибом, повторяющим профиль внутренней полости.

Организация зоны грунтовки металла

Грунтовка – критический этап перед порошковой покраской, обеспечивающий антикоррозийную защиту и улучшающий адгезию основного покрытия. Качество этого слоя напрямую влияет на долговечность финишного результата. При самостоятельной работе с дисками или саморезами пренебрежение правильной организацией зоны грунтовки приведет к дефектам: потекам, шагрени или отслаиванию покрытия.

Зона должна быть изолирована от пыли, влаги и сквозняков, способных осесть на липкий грунт. Обязательна принудительная вытяжная вентиляция для отвода токсичных паров растворителей. Основание пола – гладкое (бетон, плитка) для удобства уборки. Обязательно наличие огнетушителя и запрет на открытый огонь вблизи зоны из-за легковоспламеняемости материалов.

Необходимое оборудование и материалы

Для работы потребуются:

- Распылительное оборудование: Краскопульт (HVLP или конвенциональный) с соплом 1.3–1.5 мм.

- Система подачи воздуха: Компрессор (производительность ≥200 л/мин), влагоотделитель, редуктор, шланги.

- Грунтовочные составы: Кислотный (фосфатирующий) или эпоксидный грунт в аэрозоле или банке + разбавитель.

- Подготовительные материалы: Обезжириватель (антисиликон), ветошь, абразивы (P320-P400), малярный скотч.

- Средства защиты: Респиратор с фильтрами А1В1Е1К1, нитриловые перчатки, защитные очки, халат.

Порядок работ в зоне грунтовки

- Подготовка поверхности: Очистка от пыли после шлифовки, обезжиривание, сушка.

- Нанесение грунта: Равномерное распыление в 1-2 тонких слоя с выдержкой межслойной сушки (по инструкции к материалу).

- Контроль качества: Проверка на отсутствие непрокрасов, наплывов, мусора.

- Сушка: Естественная (24 часа) или принудительная (60-80°C в печи 20-40 минут).

- Финишная обработка: Легкая шлифовка грунта абразивом P500-P600 перед покраской.

Важно: Грунтовку наносите при температуре 15–25°C и влажности до 65%. Не допускайте попадания воды на свежий слой. Остатки грунта храните в герметичной таре.

Финишный контроль качества покрытия

После полимеризации слоя порошковой краски обязателен визуальный осмотр поверхности при ярком освещении. Проверяйте равномерность глянца, отсутствие подтёков, шагрени, мусорных включений или «апельсиновой корки». Особое внимание уделите кромкам дисков и резьбе саморезов – там чаще возникают дефекты.

Используйте тактильный контроль: проведите пальцем по сложным участкам (углубления, крепёжные отверстия). Шероховатости, наплывы или зоны с разной толщиной покрытия требуют переделки. Для саморезов проверьте резьбу калибровочным кольцом – краска не должна нарушать геометрию.

Ключевые параметры проверки

- Адгезия: Надрежьте покрытие острым ножом крест-накрест, наклейте специализированный скотч и резко оторвите. Отслоение более 5% краски – брак.

- Толщина: Замерьте магнитным или вихретоковым толщиномером в 5+ точках. Оптимум:

- Диски: 60–120 мкм

- Саморезы: 40–80 мкм

- Механическая стойкость: Удар молотком через медный стержень (тест на удар по ГОСТ 4765) – сколы недопустимы.

| Инструмент | Объект проверки | Критерий качества |

|---|---|---|

| Лупа 10× | Поры, микропузыри | Отсутствие дефектов >0.3 мм |

| Гибкий светодиод | Внутренние полости дисков | Равномерность покрытия без непрокрасов |

| Мегаомметр | Диэлектрические свойства | Сопротивление >50 МОм (для дисков) |

Финальный этап – проверка в эксплуатационных условиях. Для дисков: монтаж шины с подкачкой до 3 атм и балансировка. Для саморезов: закручивание в тестовую заготовку с последующим выкручиванием – сколы на резьбе недопустимы.

Список источников

При подготовке материалов по самостоятельному созданию оборудования для порошковой покраски использовались специализированные технические ресурсы. Акцент делался на практические руководства и проверенные методы.

Источники включают экспертные публикации, отраслевые стандарты и опыт энтузиастов. Ниже приведен перечень ключевых материалов для углубленного изучения темы.

- Форумы автомобильных мастеров (Drive2, Гаражный журнал) – разделы по самодельным покрасочным камерам

- Видеоинструкции на YouTube – каналы типа «Своими руками» с демонстрацией сборки печей полимеризации

- Техническая документация производителей пистолетов-распылителей (Wagner, Tesla)

- Отраслевые стандарты ГОСТ Р по электростатическому напылению и пожарной безопасности

- Блоги инженеров-любителей – проекты самодельных рекуператоров и систем вентиляции

- Специализированные порталы (Powdercoat.ru, ProPowder) – схемы подключения высоковольтных блоков

- Технические справочники по термостойким материалам для камер полимеризации