Компрессор и турбина в авто - основные отличия

Статья обновлена: 01.03.2026

Принудительное нагнетание воздуха в двигатель – ключевой способ повышения мощности автомобиля. Два главных технических решения для этого – механический компрессор и турбонаддув (турбина). Хотя оба выполняют схожую задачу, принципы их работы и характеристики радикально различаются.

Понимание разницы между этими системами критически важно для оценки их влияния на динамику, экономичность и эксплуатационные особенности автомобиля. В этой статье мы детально сравним конструкцию, эффективность и практическое применение обоих типов нагнетателей.

Источник привода - ключевое отличие конструкций

Компрессор приводится в действие механически, напрямую от коленчатого вала двигателя через ременную передачу. Это означает, что его производительность напрямую зависит от оборотов двигателя и требует отбора части мощности для своей работы. Энергия вращения передается от мотора к нагнетателю посредством физической связи (ремня, цепи или шестерен).

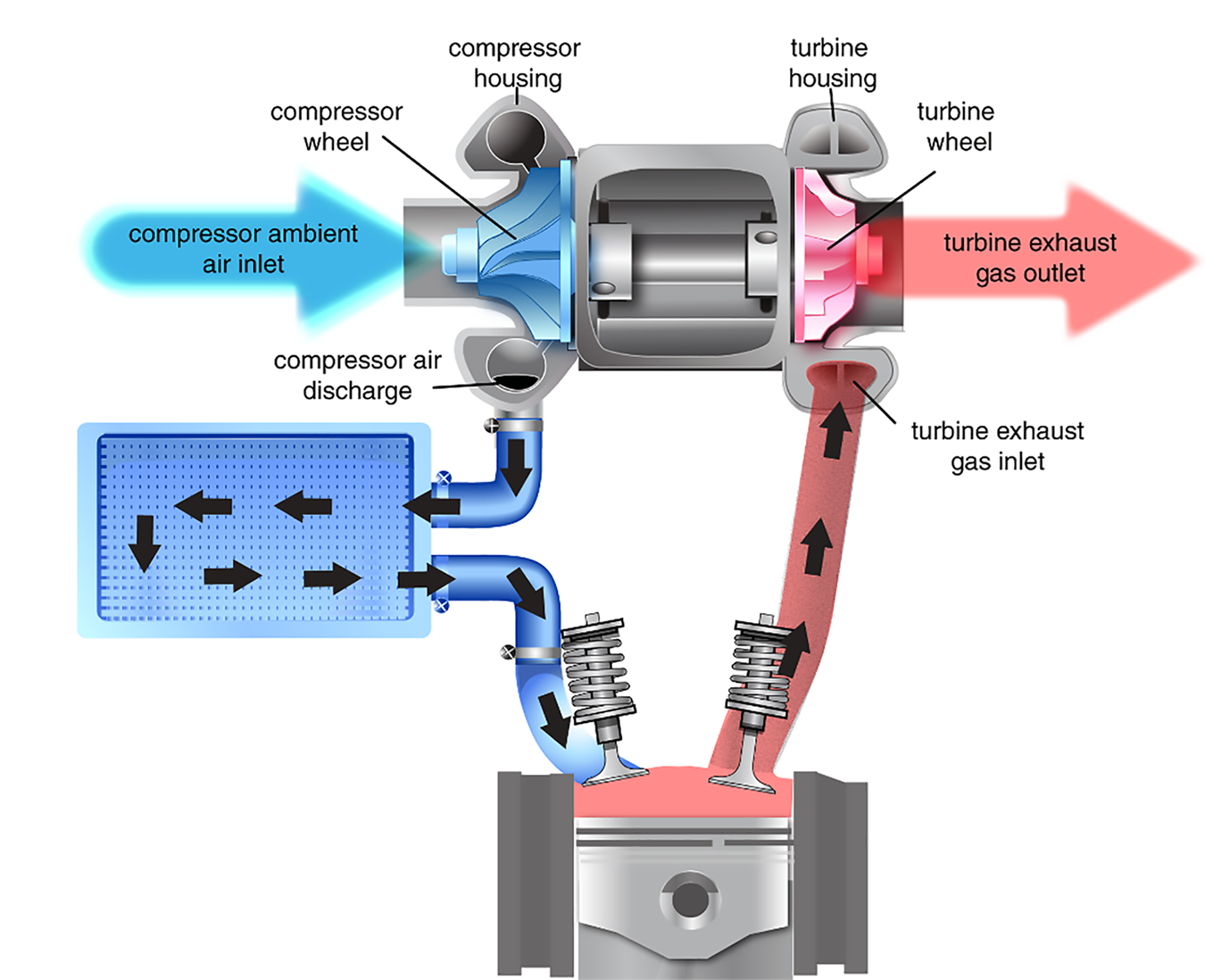

Турбина использует энергию выхлопных газов для вращения крыльчатки. Поток отработавших газов, выходящий из двигателя, направляется на лопатки турбинного колеса, заставляя его вращаться. Это колесо жестко соединено валом с колесом компрессора (нагнетателя), расположенным на впускном тракте, который и нагнетает воздух в цилиндры. Таким образом, привод турбокомпрессора не требует прямого отбора мощности от коленвала.

Следствия различия в источнике привода

- Эффективность: Турбина рекуперирует энергию выхлопных газов (которая иначе терялась бы), повышая общий КПД. Компрессор потребляет мощность двигателя, снижая его механический КПД.

- Отклик (турбояма): Компрессор обеспечивает линейное нарастание наддува с оборотами. Турбина имеет задержку отклика (турболаг) на низких оборотах, пока не накопится достаточный поток выхлопа.

- Конструкция и тепло: Турбина интегрирована в выпускной коллектор, работает в экстремально высокотемпературной среде, требует сложных материалов и систем охлаждения. Компрессор работает при меньших температурах, его конструкция проще.

| Параметр | Компрессор (Mechanical Supercharger) | Турбина (Turbocharger) |

|---|---|---|

| Источник энергии | Механическая энергия коленчатого вала (ремень/шестерни) | Тепловая и кинетическая энергия выхлопных газов |

| Влияние на мощность двигателя | Прямой отбор мощности (потери 10-30%) | Без прямого отбора мощности (использует "даровую" энергию выхлопа) |

| Характер наддува | Линейный, пропорциональный оборотам ДВС | Неравномерный, возможен резкий подъем давления ("буст") после преодоления турбоямы |

Компрессор - механическая связь с коленвалом двигателя

Компрессор приводится в движение напрямую от коленчатого вала двигателя через ременную, цепную или шестеренчатую передачу. Эта физическая связь означает, что скорость вращения нагнетателя строго пропорциональна оборотам двигателя. Чем быстрее вращается коленвал, тем активнее работает компрессор, нагнетая воздух во впускной коллектор.

Поскольку механическая связь неразрывна, компрессор начинает подачу сжатого воздуха практически с холостых оборотов. Это обеспечивает мгновенный отклик на педаль газа без задержек ("турбоямы"), характерных для турбонаддува. Давление наддува растет линейно вместе с оборотами двигателя, создавая предсказуемую кривую крутящего момента.

Особенности работы и последствия

- Энергозатратность: До 30% мощности двигателя расходуется на вращение компрессора, снижая общий КПД.

- Ограничение максимальных оборотов: Скорость крыльчатки лимитирована оборотами двигателя, что сужает диапазон эффективного наддува.

- Тепловая нагрузка: Сжатие воздуха вызывает сильный нагрев, требующий применения интеркулера.

| Преимущества | Недостатки |

|---|---|

| Мгновенная реакция на газ | Повышенный расход топлива |

| Простота конструкции | Отбор мощности у двигателя |

| Стабильное давление на низких оборотах | Ограниченный потенциал форсировки |

Турбина - преобразование энергии выхлопных газов

Турбина представляет собой крыльчатку, установленную в выпускном тракте двигателя и жестко соединенную с валом компрессорного колеса. Энергия потока раскаленных выхлопных газов, выходящих из цилиндров, направляется на лопатки турбинного колеса, заставляя его вращаться с высокой скоростью (до 250 000 об/мин).

Кинетическая энергия газов преобразуется в механическое вращение вала турбины. Этот вращательный момент напрямую передается на компрессорное колесо, расположенное во впускном тракте, которое нагнетает сжатый воздух в цилиндры двигателя без прямой механической связи с коленчатым валом.

Ключевые особенности работы

- Зависимость от потока выхлопа: Эффективность прямо пропорциональна объему и скорости отработавших газов

- Турбояма: Инерция ротора вызывает задержку реакции при резком нажатии педали газа

- Тепловая нагрузка: Работа в условиях экстремальных температур (700-1000°C) требует:

- Жаропрочных материалов (никелевые сплавы, керамика)

- Системы охлаждения маслом и антифризом

| Параметр | Влияние на работу |

|---|---|

| Давление выхлопных газов | Определяет скорость раскрутки турбоколеса |

| Геометрия лопаток | Регулирует эффективность преобразования энергии (фиксированная/изменяемая VGT) |

| Вестгейт (перепускной клапан) | Сбрасывает избыточные газы для защиты от переспинования |

Роль кривошипно-шатунного механизма в компрессоре

Кривошипно-шатунный механизм (КШМ) является основным преобразователем вращательного движения в возвратно-поступательное внутри механического компрессора. Он напрямую соединён с коленчатым валом двигателя через ременную передачу, обеспечивая синхронизацию работы компрессора с оборотами мотора. При вращении коленвала кривошип передаёт движение шатунам, которые толкают поршни в цилиндрах компрессора.

Данная конструкция гарантирует строгую зависимость производительности компрессора от текущих оборотов двигателя. Чем выше частота вращения коленвала, тем активнее перемещаются поршни, сжимая больший объём воздуха за единицу времени. Однако это создаёт паразитную нагрузку на силовой агрегат, так как часть мощности расходуется на привод компрессора через ремень.

Функциональные особенности КШМ в компрессоре

- Линейная зависимость производительности: Объём нагнетаемого воздуха пропорционален оборотам двигателя.

- Минимальная задержка отклика: Подача воздуха начинается мгновенно благодаря механической связи с коленвалом.

- Ограничение по давлению: Предотвращение избыточного сжатия обеспечивается байпасным клапаном или отключением привода.

| Преимущества | Недостатки |

| Предсказуемая характеристика наддува | Повышенная нагрузка на двигатель |

| Отсутствие турбоямы | Ограниченный КПД на высоких оборотах |

Поступление выхлопных газов на турбинное колесо

Выхлопные газы двигателя направляются через выпускной коллектор в корпус турбины, где попадают на лопатки турбинного колеса. Этот поток обладает высокой температурой (до 1000°C) и кинетической энергией, сформированной импульсами давления при открытии выпускных клапанов.

Энергия газов раскручивает турбинное колесо, жестко закрепленное на одном валу с компрессорным колесом турбонагнетателя. Чем выше скорость и объем выхлопных газов, тем быстрее вращается турбина, передавая крутящий момент компрессору для сжатия воздуха.

Ключевые особенности процесса

- Импульсное воздействие: Газы поступают неравномерно из-за цикличности работы ДВС, создавая пульсирующую нагрузку на лопатки.

- Геометрия корпуса: Спиралевидный канал (улитка) преобразует давление в скорость потока перед контактом с турбинным колесом.

- Турболага: Задержка раскрутки турбины при резком нажатии педали газа возникает из-за инерции колеса и недостаточного объема выхлопа на низких оборотах.

| Параметр | Влияние на турбину |

|---|---|

| Давление выхлопных газов | Определяет усилие на лопатках и скорость вращения |

| Температура газов | Повышает КПД преобразования энергии, но требует жаропрочных материалов |

| Частота импульсов | Зависит от оборотов двигателя и числа цилиндров |

Для регулировки потока газов на разных режимах применяются геометрия переменного сечения (VGT) или перепускной клапан (wastegate). VGT изменяет угол атаки потока на лопатки, а wastegate сбрасывает избыточное давление в обход турбины, предотвращая ее повреждение и превышение расчетной частоты вращения.

Характеристика нагнетателей объёмного типа

Объёмные нагнетатели функционируют по принципу механического вытеснения воздуха. Они захватывают определённый объём воздушной смеси на входе, изолируют его в камерах фиксированного размера и принудительно перемещают к выпускному патрубку под давлением. Ключевая особенность – линейная зависимость производительности от скорости вращения приводного вала.

Рабочее давление создаётся за счёт внутреннего сжатия воздуха внутри нагнетателя, а не за счёт кинетической энергии потока, как в динамических системах. Это обеспечивает мгновенный отклик с самых низких оборотов двигателя, поскольку давление на выходе формируется практически сразу после начала вращения роторов или лопастей.

Основные конструктивные типы

- Роторные (Рутс/Roots): Два симметричных ротора с лопастями в форме восьмёрки, вращающиеся в противоположные стороны. Воздух перемещается в полостях между корпусом и роторами.

- Винтовые (Lysholm): Пара спиралевидных роторов (ведущий и ведомый), сжимающих воздух по мере продвижения вдоль оси. Отличаются повышенной эффективностью сжатия.

- Кулачковые: Аналогичны роторным, но с иной геометрией рабочих элементов.

Ключевые эксплуатационные параметры

| Преимущество | Недостаток |

| Мгновенный отклик (отсутствие турболага) | Повышенная шумность (особенно у Рутс) |

| Предсказуемая линейная характеристика наддува | Высокая механическая нагрузка на двигатель |

| Простая интеграция с впускной системой | Ограниченный диапазон эффективных оборотов |

| Независимость от выхлопных газов | Снижение КПД на высоких оборотах |

Эффективность объёмных нагнетателей напрямую зависит от точности изготовления роторов и минимальных зазоров между ними и корпусом. Утечки воздуха через зазоры критично снижают давление и КПД. Винтовые конструкции обеспечивают более высокую степень сжатия и КПД по сравнению с Рутс, но сложнее и дороже в производстве.

Привод осуществляется непосредственно от коленвала двигателя через ременную передачу, что гарантирует синхронность работы с оборотами мотора. Однако это создаёт дополнительную паразитную нагрузку, снижая общую механическую эффективность силового агрегата по сравнению с турбонаддувом.

Особенности центробежных конструкций турбонагнетателей

Центробежные турбонагнетатели используют вращающееся рабочее колесо (крыльчатку) с радиальными лопатками для ускорения воздуха. Всасываемый воздух поступает в центр крыльчатки и под действием центробежной силы отбрасывается к периферии, где его кинетическая энергия преобразуется в давление во внутреннем диффузоре и улиткообразном корпусе. Данный принцип обеспечивает высокую степень сжатия на высоких оборотах ротора.

Эффективность центробежного нагнетателя напрямую зависит от частоты вращения турбины – пиковая производительность достигается в узком диапазоне оборотов (обычно выше 100 000 об/мин). Это приводит к характерной "турбояме" на низких оборотах двигателя, так как для раскрутки ротора требуется время. Для минимизации инерции крыльчатка изготавливается из легких жаропрочных сплавов (алюминий, титан) или керамики.

Ключевые конструктивные элементы

- Крыльчатка компрессора: Аэродинамический профиль лопаток определяет КПД и диапазон эффективной работы. Современные конструкции используют 3D-формы с переменным углом атаки.

- Корпус-улитка: Спиралевидный канал, преобразующий скорость воздушного потока в статическое давление. Геометрия влияет на приемистость турбины.

- Подшипниковый узел: Применяются шариковые подшипники скольжения с масляным охлаждением или более прогрессивные керамические шариковые подшипники, снижающие трение.

- Турбинное колесо: Соединено с компрессорным валом. Изготавливается из никелевых суперсплавов (Inconel) для стойкости к температурам выхлопных газов (до 1050°C).

Для адаптации к разным режимам работы двигателя используются дополнительные системы:

- Перепускной клапан (wastegate): Байпасирует часть выхлопных газов мимо турбины для ограничения наддува и предотвращения "overspeed".

- Переменная геометрия турбины (VGT): Подвижные направляющие лопатки изменяют поток газов на турбинное колесо, оптимизируя эффективность на низких и высоких оборотах.

- Интеркулер: Охлаждает сжатый воздух после компрессора, повышая его плотность и снижая риск детонации.

| Параметр | Влияние на характеристики |

| Диаметр крыльчатки | Меньший диаметр - быстрее раскрутка, но ниже пиковая производительность. Больший диаметр - выше максимальный наддув, но больше инерция |

| A/R корпуса турбины | Меньшее соотношение площади сечения к радиусу (A/R) - быстрее отклик на низких оборотах. Большее A/R - выше КПД на высоких оборотах |

| Материал вала | Сталь марки 40ХНМА или аналоги - баланс прочности и устойчивости к вибрациям при высоких скоростях вращения |

Современные разработки фокусируются на уменьшении момента инерции роторной группы (двухсоставные валы, облегченные колеса), применении электроприводов для мгновенного наддува (e-turbo) и улучшении теплового КПД за счет интегрированных систем рекуперации энергии выхлопа.

Физические принципы повышения плотности воздуха

Оба устройства увеличивают массу воздуха, поступающего в двигатель, но достигают этого разными физическими методами. Ключевое различие заключается в источнике энергии для сжатия и способе передачи этой энергии воздушному потоку.

Компрессор механически связан с коленчатым валом двигателя через ремень или шестерни. Вращение вала напрямую передается на ротор или винты компрессора, которые захватывают воздух и принудительно сжимают его в ограниченном объеме. Это адиабатическое сжатие приводит к росту давления и температуры воздуха.

Основные механизмы сжатия

Компрессор использует механическую энергию двигателя. Его производительность линейно зависит от оборотов коленвала:

- Центробежные: ускоряют воздух крыльчаткой, затем преобразуют скорость в давление в диффузоре.

- Объемные (роторные, винтовые): изолируют фиксированные порции воздуха и последовательно уменьшают их объем.

Турбина работает за счет энергии выхлопных газов. Газы вращают турбинное колесо, соединенное общим валом с компрессорным колесом в intake-тракте:

- Выхлопные газы высокой температуры и давления проходят через корпус турбины.

- Кинетическая энергия газов раскручивает турбинное колесо (до 250,000 об/мин).

- Вращение через вал передается компрессорному колесу, которое всасывает и сжимает свежий воздух.

| Параметр | Компрессор | Турбина |

| Источник энергии | Механический привод от коленвала | Энергия выхлопных газов |

| Эффективность | Снижается на высоких оборотах (паразитные потери) | Растет с нагрузкой (утилизация тепла выхлопа) |

| Термодинамика | Прямое сжатие | Преобразование тепловой энергии в механическую |

В обоих случаях сжатие сопровождается нагревом воздуха, снижающим его плотность. Поэтому системы наддува оснащаются интеркулерами для охлаждения сжатого заряда перед подачей в цилиндры.

Линейность динамики компрессорных систем

Механические компрессоры демонстрируют высокую линейность динамики благодаря прямой связи с коленчатым валом двигателя. Их производительность пропорциональна оборотам ДВС: рост частоты вращения мгновенно увеличивает давление наддува без задержек. Это обеспечивает предсказуемое ускорение по всей рабочей диапазоне оборотов.

Турбонагнетатели отличаются нелинейной характеристикой из-за инерции турбинной части. Энергия выхлопных газов требуется для раскрутки крыльчатки, что создает эффект турбоямы при резком нажатии педали акселератора. Давление наддува нарастает с экспоненциальным ускорением после достижения определенных оборотов, нарушая пропорциональность между оборотами двигателя и выходной мощностью.

Ключевые отличия в динамике

Основные факторы, влияющие на линейность:

- Источник привода: компрессор синхронизирован с коленвалом, турбина зависит от потока выхлопа

- Задержка отклика: у турбин 0.5-2 сек лага из-за инерции ротора

- Характер кривой наддува

- Компрессор: близкая к линейной

- Турбина: S-образная с резким подъемом после преодоления инерции

| Параметр | Механический компрессор | Турбонагнетатель |

|---|---|---|

| Зависимость от оборотов | Прямая пропорциональность | Нелинейная (скачкообразная) |

| Формирование давления | Синхронно с оборотами ДВС | С запаздыванием после пика выхлопа |

| Предсказуемость управления | Высокая | Требует адаптации |

Эта разница критична для спортивного вождения: компрессор обеспечивает стабильную тягу на низких и средних оборотах, тогда как турбина требует поддержания высоких оборотов для сохранения отзывчивости. Современные twin-scroll турбины и электрические наддувы частично нивелируют этот недостаток.

Явление турбоямы - задержка у турбинных систем

Турбояма проявляется как ощутимая задержка в наборе мощности двигателя при резком нажатии педали газа на автомобилях с турбонаддувом. Это происходит из-за инерции турбины, которой требуется время для раскрутки выхлопными газами до рабочих оборотов и создания необходимого давления наддува. В этот момент мотор работает в режиме атмосферного всасывания без прироста мощности от турбокомпрессора.

Продолжительность задержки зависит от нескольких ключевых факторов. Основными из них являются размер турбины (более крупные турбины обладают большей инерцией), конструкция турбокомпрессора (например, использование шарикоподшипников вместо втулок), давление выхлопных газов (низкие обороты двигателя генерируют меньше энергии для раскрутки) и эффективность интеркулера (снижение температуры воздуха влияет на плотность смеси).

Способы минимизации турбоямы

Производители применяют различные технологии для борьбы с этим явлением:

- Твинскролл-турбины: Раздельные каналы для выхлопных газов оптимизируют поток и ускоряют раскрутку крыльчатки.

- Турбины с изменяемой геометрией (VGT/VNT): Подвижные направляющие лопатки регулируют поток газов под разные режимы работы.

- Электрические турбокомпрессоры: Электромотор мгновенно раскручивает вал турбины до нужных оборотов.

- Двухступенчатый наддув: Комбинация малой (быстрой) и большой (мощной) турбин для разных диапазонов оборотов.

- Overboost (кратковременный форсаж): Электроника временно повышает давление наддува сверх номинала.

Современные системы управления двигателем также компенсируют задержку за счет опережающего впрыска топлива и корректировки угла зажигания в момент начала разгона. Несмотря на прогресс, турбояма остается физическим ограничением классических турбосистем, особенно заметным на моторах с большим литражом и высокой степенью форсировки.

Критическая зависимость турбины от оборотов двигателя

Турбина напрямую приводится в действие выхлопными газами, количество которых пропорционально оборотам двигателя. На низких оборотах поток выхлопа недостаточен для раскручивания крыльчатки турбокомпрессора до эффективных скоростей, что вызывает явление "турбоямы" – задержку отклика на педаль газа. Только при достижении определенных оборотов (обычно 1500-2000 об/мин для бензиновых и 2000-2500 для дизельных ДВС) турбина генерирует достаточное давление наддува.

Эффективность турбонаддува резко возрастает в узком рабочем диапазоне, где крыльчатка достигает 100 000-250 000 об/мин. Превышение пороговых оборотов двигателя вызывает перекрут турбины и избыточное давление, что требует применения байпасных клапанов (wastegate) или изменяемой геометрии лопаток (VGT). Отсутствие механической связи с коленвалом делает турбину уязвимой к следующим факторам:

- Инерция ротора – запаздывание реакции на изменение режима работы

- Тепловая нагрузка – перегуд при резком сбросе газа после высоких оборотов

- Масляное голодание – износ подшипников при остановке двигателя без остывания

| Обороты двигателя | Эффективность турбины | Риски |

|---|---|---|

| < 1500 об/мин | Недостаточный наддув | Падение крутящего момента |

| 1500-4000 об/мин | Пиковая производительность | Оптимальный режим |

| > 4000 об/мин | Избыточное давление | Детонация, перегрев |

Эффективность работы на низких оборотах

Турбокомпрессор демонстрирует заметную задержку реакции (турбояму) при резком нажатии педали газа на низких оборотах двигателя. Это происходит из-за инерции крыльчатки, которой требуется время для раскрутки выхлопными газами до эффективной рабочей скорости. На оборотах ниже 2000 об/мин выхлопного потока часто недостаточно для создания требуемого давления наддува.

Механический нагнетатель лишен этой проблемы, так как приводится напрямую от коленчатого вала через ременную передачу. Уже с холостых оборотов он обеспечивает линейное нарастание давления, пропорциональное оборотам двигателя, что исключает провалы в тяге.

Сравнительные характеристики

| Параметр | Турбина | Компрессор |

| Отзывчивость до 2500 об/мин | Низкая (турболаг) | Мгновенная |

| Давление наддува на холостом ходу | Отсутствует | До 0.2 бара |

| Зависимость от нагрузки | Требует высокого потока выхлопа | Прямая связь с оборотами ДВС |

Ключевые инженерные компромиссы:

- Турбина нуждается в сложных системах снижения лага (битурбо, изменяемая геометрия, электронаддув)

- Компрессор крадет мощность двигателя на высоких оборотах (до 30% при пиковой нагрузке)

- Эффективность турбины на низких оборотах улучшают технологии:

- Электрические актуаторы VGT

- Комбинированные наддувы (e-turbo + компрессор)

- Системы рециркуляции выхлопных газов

Показатели производительности на высоких оборотах

Турбина при высоких оборотах двигателя достигает максимальной эффективности, так как поток выхлопных газов интенсивно раскручивает крыльчатку. Это обеспечивает значительное увеличение давления наддува и прирост мощности, пропорциональный оборотам ДВС. Однако возможен перегрев турбокомпрессора из-за экстремальных температур выхлопа, а также риск турбоямы при резком сбросе газа перед повторным разгоном.

Компрессор механического типа демонстрирует линейную зависимость производительности от оборотов коленвала, но с существенным ограничением: на высоких оборотах он потребляет до 30% мощности двигателя для привода. Это создает паразитную нагрузку, снижая общий КПД системы. При достижении пиковых оборотов производительность компрессора стабилизируется, что ограничивает дальнейший прирост мощности.

Ключевые отличия в работе на высоких оборотах

| Критерий | Турбина | Компрессор |

|---|---|---|

| Источник энергии | Энергия выхлопных газов | Механический привод от коленвала |

| Пиковая производительность | Резко возрастает с оборотами | Линейно растет до стабилизации |

| Потребление мощности ДВС | Не отбирает мощность двигателя | Значительно увеличивает нагрузку |

| Ограничивающие факторы | Термонагруженность, турболаг | Механические потери, инерция ротора |

Тепловая устойчивость: Турбина требует сложных систем охлаждения (интеркулер, жидкостное охлаждение подшипников) для работы на высоких оборотах, тогда как компрессор менее чувствителен к перегреву благодаря отсутствию контакта с выхлопными газами.

Эффективность преобразования энергии: На оборотах выше 4000 об/мин турбина обеспечивает более высокий КПД за счет использования "бесплатной" энергии выхлопа. Компрессор же неизбежно снижает КПД двигателя из-за механических потерь на привод.

Температурные ограничения механического компрессора

Основным ограничением механического компрессора является значительное повышение температуры воздуха при его сжатии. В отличие от турбины, использующей энергию выхлопных газов, компрессор приводится напрямую от коленчатого вала двигателя через ременную передачу. Это приводит к интенсивному механическому трению и адиабатическому нагреву сжимаемого воздуха. Чем выше степень сжатия и обороты двигателя, тем сильнее нагревается воздушный заряд.

Избыточный нагрев воздуха резко снижает его плотность и содержание кислорода, что сводит на нет саму цель наддува – увеличение массы воздуха в цилиндрах. При температурах свыше 150-170°C возникает риск детонации (самовоспламенения топливной смеси), разрушающей поршни и клапаны. Длительная работа при критических температурах также вызывает термическую деградацию смазочных материалов в приводном узле компрессора и ускоряет износ его внутренних компонентов.

Факторы нагрева и последствия

- Адиабатическая эффективность: Типичный КПД роторных компрессоров (Roots, Lysholm) составляет 50-65%, остальная энергия преобразуется в тепло.

- Детонация: Горячий воздух (>150°C) провоцирует взрывное горение смеси, повреждающее двигатель.

- Потери производительности: При нагреве на каждые 10°C плотность воздуха падает на ~3%, снижая мощность.

- Термические нагрузки: Перегрев подшипников и уплотнений сокращает ресурс компрессора.

| Температура воздуха на выходе (°C) | Влияние на двигатель | Меры противодействия |

|---|---|---|

| До 120 | Минимальные потери плотности, безопасный режим | Базовый интеркулер |

| 120-150 | Риск детонации при высоких нагрузках | Интеркулер + коррекция угла зажигания |

| Свыше 150 | Высокая вероятность детонации, повреждение ДВС | Водо-воздушный интеркулер, ограничение наддува |

Критически важным элементом для компрессора становится интеркулер (промежуточный охладитель), отводящий избыточное тепло. При его отсутствии или неэффективной работе температурные ограничения делают применение компрессора практически бесполезным на высоких оборотах, несмотря на механическое преимущество в отзывчивости.

Экстремальный нагрев компонентов турбонагнетателя

Основным источником экстремального нагрева в турбонагнетателе является контакт его турбинной части с раскаленными выхлопными газами двигателя. Температура выхлопных газов при интенсивной работе двигателя (особенно под нагрузкой, при разгоне или на высоких оборотах) может достигать 850-1050°C и более. Эти газы с огромной скоростью и энергией воздействуют непосредственно на лопатки турбинного колеса и внутренние поверхности корпуса турбины (улитки).

Кроме прямого контакта с выхлопом, нагрев компонентов происходит и из-за трения. Турбокомпрессор вращается с колоссальными скоростями, часто превышающими 150 000 - 200 000 оборотов в минуту. Трение в подшипниковом узле (картридже), а также аэродинамическое сопротивление при сжатии воздуха в компрессорной части также генерируют значительное тепло. Центробежные силы при таких оборотах дополнительно нагружают материалы.

Ключевые точки нагрева и последствия

Наиболее критично нагреваются:

- Корпус турбины (Улитка): Находится под прямым воздействием выхлопных газов. Экстремальный нагрев может вызвать тепловую деформацию корпуса, образование трещин (особенно в чугунных корпусах) и даже его прогар.

- Турбинное колесо и вал ротора: Металл колеса и вала подвергается чудовищным термическим и механическим нагрузкам. Перегрев может привести к отпуску материала (потере прочности), деформации лопаток, увеличению зазоров и, в конечном итоге, разрушению колеса или вала.

Экстремальный нагрев создает серьезные проблемы для системы смазки:

- Коксование масла: Моторное масло, циркулирующее через подшипниковый узел для смазки и охлаждения, при контакте с перегретыми поверхностями вала и корпуса подшипников может "запекаться" (коксоваться). Образовавшийся твердый нагар забивает масляные каналы, критически ухудшая смазку.

- Деградация масла: Высокие температуры резко ускоряют процесс окисления и старения масла, снижая его смазывающие и защитные свойства.

- Повреждение подшипников: Недостаточная смазка из-за коксования или деградации масла, а также прямой перегрев приводят к повышенному износу, задирам, заклиниванию подшипников скольжения (втулок) или шариковых подшипников в современных конструкциях.

Почему нельзя сразу глушить горячий двигатель с турбиной? После интенсивной работы турбина раскалена. Резкая остановка мотора прекращает циркуляцию масла, в то время как тепло от горячих компонентов продолжает передаваться на масло, остающееся в подшипниковом узле. Это моментально приводит к локальному перегреву и коксованию масла в критических точках. Для предотвращения этого необходим турботаймер или ручное охлаждение (работа двигателя на холостом ходу 1-3 минуты перед выключением).

Роль интеркулера и качества масла: Хотя интеркулер охлаждает сжатый воздух *после* компрессора, косвенно это помогает снизить общую тепловую нагрузку на двигатель. Качественное моторное масло, специально разработанное для турбированных двигателей (с соответствующей вязкостью и устойчивостью к высоким температурам и коксованию), является жизненно важным для выживания турбонагнетателя в условиях экстремального нагрева.

| Фактор Нагрева | Компонент | Основные Последствия |

|---|---|---|

| Выхлопные газы (850-1050°C) | Корпус турбины, Турбинное колесо | Деформация, трещины, прогар корпуса; Отпуск металла, деформация/разрушение колеса |

| Высокие обороты (трение) | Подшипниковый узел (вал, втулки/подшипники) | Износ, задиры, заклинивание подшипников |

| Контакт горячих частей с маслом | Подшипниковый узел, масляные каналы | Коксование масла, забитые каналы, ухудшение смазки |

Конструкционная разница охлаждающих систем

Турбокомпрессор напрямую контактирует с раскалёнными выхлопными газами (до 1000°C), что требует сложной комбинированной системы охлаждения. Основная нагрузка ложится на жидкостное охлаждение рубашки картриджа через контур антифриза двигателя, дополненное циркуляцией моторного масла для смазки и теплоотвода от подшипникового узла. Обязательно применяется промежуточный охладитель воздуха (интеркулер) для снижения температуры сжатого заряда перед подачей во впускной коллектор.

Механический компрессор приводится ремнём от коленвала и не подвергается воздействию выхлопных газов. Его рабочие температуры существенно ниже (редко превышают 200°C), поэтому масляное охлаждение часто интегрировано в общую систему смазки двигателя без отдельных контуров. Интеркулер применяется опционально – в основном на высокопроизводительных моделях для увеличения плотности воздуха. Основной теплоотвод происходит через воздушное охлаждение корпуса и естественную конвекцию.

| Компонент | Турбокомпрессор | Механический компрессор |

|---|---|---|

| Источник тепловой нагрузки | Поток выхлопных газов | Трение в приводном механизме |

| Тип охлаждения картриджа | Жидкостное + масляное | Масляное/воздушное |

| Интеркулер | Обязателен | Опционален |

| Температурная устойчивость | Керамические подшипники/жаростойкие сплавы | Стандартные алюминиевые сплавы |

Обязательное использование интеркулера с турбиной

Турбина сжимает воздух, что приводит к его сильному нагреву – до 150-200°C. Горячий воздух теряет плотность, содержит меньше кислорода и при попадании в цилиндры провоцирует детонацию, разрушающую двигатель.

Интеркулер решает эти проблемы, выполняя роль радиатора для сжатого воздуха. Он охлаждает воздушный поток перед подачей во впускной коллектор, повышая его плотность и содержание кислорода.

Ключевые причины обязательной установки интеркулера

- Предотвращение детонации: Снижение температуры воздуха минимизирует риск взрывного сгорания топлива.

- Повышение плотности кислорода: Холодный воздух увеличивает массу кислорода в цилиндре, улучшая эффективность сгорания.

- Рост мощности: Больше кислорода позволяет сжечь больше топлива, обеспечивая до 20% прироста мощности по сравнению с системой без интеркулера.

- Увеличение КПД турбины: Охлажденный воздух снижает нагрузку на компрессор, позволяя турбине работать в оптимальном режиме.

| Параметр | Без интеркулера | С интеркулером |

|---|---|---|

| Температура воздуха на впуске | 150-200°C | 50-80°C |

| Плотность воздуха | Низкая | Высокая (+15-25%) |

| Риск детонации | Критический | Минимальный |

Конструктивно интеркулер использует воздушное (front-mount) или водяное охлаждение. Воздушные системы проще, но требуют размещения перед радиатором, водяные компактнее, но сложнее в обслуживании.

Особенности монтажа компрессорного оборудования

В отличие от турбины, которая интегрируется в выпускную систему и использует энергию выхлопных газов, механический компрессор требует прямого привода от коленчатого вала через ременную передачу. Это определяет ключевые отличия в установке: компрессор размещается в передней части двигателя (часто над блоком цилиндров), что требует точной координации с навесным оборудованием и системой охлаждения.

Монтаж компрессора подразумевает установку дополнительных компонентов: шкивов увеличенного диаметра, усиленного ремня, патрубков подачи воздуха, а в большинстве случаев – интеркулера для снижения температуры заряда. Обязательна модификация топливной системы и ЭБУ для корректировки параметров впрыска и предотвращения детонации.

Критические аспекты установки

- Соосность привода: Несоосность шкивов компрессора и коленвала приводит к ускоренному износу ремня и подшипников. Требуется использование лазерного оборудования для точного позиционирования.

- Терморегулирование: Из-за близости к двигателю необходимы теплозащитные экраны для патрубков и корпуса компрессора, а также интеграция в систему охлаждения при использовании жидкостного интеркулера.

- Вибрации и нагрузки: Кронштейны крепления должны гасить высокочастотные вибрации. Стандартные точки крепления двигателя часто усиливают для компенсации возросших крутящих моментов.

| Компонент | Требование при монтаже |

|---|---|

| Ремень привода | Усиленный (кевларовый), с автоматическим или ручным натяжителем |

| Воздушные магистрали | Бессвинцовые алюминиевые или армированные силиконовые патрубки, рассчитанные на давление >1.5 бар |

| Система смазки | Индивидуальный контур с отдельным радиатором (для маслонаполненных моделей типа Roots) |

Нюансы интеграции турбины в выхлопную систему

Турбина жестко встраивается в путь выхлопных газов, устанавливаясь непосредственно на выпускном коллекторе или вместо него. Это требует кардинальной переделки штатной выхлопной системы, так как газы после цилиндров сначала попадают в горячую часть турбокомпрессора, раскручивая крыльчатку, и только затем выводятся через глушитель.

Высокая температура (до 1000°C) и давление выхлопа создают экстремальные нагрузки на конструкцию. Обязательно применение жаропрочных сплавов для коллектора и патрубков, усиление креплений, а также теплоизоляция соседних узлов во избежание теплового повреждения. Параллельно требуется монтаж дополнительных компонентов: интеркулера для охлаждения сжатого воздуха, перепускного клапана (вестгейта) для регулировки давления наддува и blow-off для сброса избыточного давления при сбросе газа.

Ключевые инженерные аспекты

Интеграция турбины влечет за собой специфические технические вызовы:

- Турбояма: Инерция ротора вызывает задержку отклика при резком нажатии педали газа. Снижается установкой турбин с изменяемой геометрией (VGT) или twin-scroll, а также облегченными керамическими крыльчатками

- Противодавление: Турбина создает сопротивление потоку выхлопа. Неоптимальная конструкция ведет к потере мощности двигателя

- Тепловой менеджмент: Необходимы керамические теплоизоляторы, тепловые экраны и продуманная вентиляция подкапотного пространства

| Параметр | Влияние на выхлопную систему | Решение |

|---|---|---|

| Пиковые температуры | Деформация металла, прогорание прокладок | Жаростойкая сталь (Inconel), армированные прокладки |

| Вибрации | Разрушение сварных швов, трещины | Гибкие гофрированные соединения (flex-pipe), усиленные кронштейны |

| Повышенное давление | Разгерметизация стыков | Фланцы с двойным уплотнением, хомуты V-образного типа |

Геометрия выхлопного тракта после турбины также критична: диаметр труб должен обеспечивать свободный отвод газов без чрезмерного сопротивления, но без потери скорости потока, необходимой для эффективной работы турбонаддува. Оптимально использование прямоточных систем с минимальным количеством изгибов.

Преимущества масляной смазки турбинных узлов

Масляная система обеспечивает критически важную защиту вращающихся компонентов турбокомпрессора, работающих в экстремальных условиях. Жидкая смазка снижает трение между валом и подшипниками скольжения, минимизируя механический износ при частотах вращения свыше 100 000 об/мин. Одновременно масло отводит избыточное тепло от корпуса турбины, температура которой при работе двигателя достигает 800-1000°C.

Циркуляция масла под давлением создает стабильную гидродинамическую пленку, предотвращающая прямой контакт металлических поверхностей. Это не только продлевает ресурс узла, но и гасит вибрации высокоскоростного ротора. Дополнительно масло защищает детали от окисления и коррозионных процессов, вызванных воздействием выхлопных газов и конденсата.

Ключевые аспекты эффективности

- Теплоотвод: Масло поглощает до 40% тепла от турбинной части

- Износостойкость: Снижение трения в 5-7 раз по сравнению с «сухим» контактом

- Стабильность работы: Гидродинамический клин демпфирует радиальные биения вала

| Параметр | Без смазки | С масляной системой |

| Ресурс подшипников | Менее 10 часов | Свыше 2000 часов |

| Температура узла | До 1200°C | 700-900°C |

Важно: Эффективность напрямую зависит от качества масла, состояния фильтров и соблюдения интервалов замены. Использование неподходящих смазочных материалов вызывает коксование каналов и заклинивание ротора.

Отсутствие требований к подаче масла в компрессор

Компрессоры с механическим приводом функционируют автономно от масляной системы двигателя. Их конструкция не подразумевает контакта с моторным маслом, так как нагнетатель приводится в движение ремнём и не связан с вращающимися элементами, требующими интенсивной смазки под высоким давлением.

Уплотнения и подшипники компрессора рассчитаны на работу в "сухих" условиях. Для их смазки часто применяются долговечные материалы (например, графит или керамика) либо заложенная на весь срок службы консистентная смазка, что исключает необходимость внешней подачи масла и подключения к магистралям ДВС.

Ключевые преимущества такого подхода

- Упрощение установки: Отсутствие масляных трубок снижает сложность монтажа и риск утечек.

- Снижение нагрузки на двигатель: Нет отбора масла из системы, что сохраняет стабильность давления смазки в силовом агрегате.

- Минимизация обслуживания: Не требуется контроль уровня масла в нагнетателе или его периодическая замена.

- Отказоустойчивость: Исключены проблемы, характерные для турбин (коксование масла, закоксовывание каналов, износ уплотнений вала).

Сравнительная сложность сервисного обслуживания

Турбина требует более сложного и дорогого обслуживания из-за интеграции с выхлопной системой и высокими температурными нагрузками. Её демонтаж часто связан с трудоёмким доступом к узлам двигателя, а ремонт компонентов (например, замену картриджа или геометрии) проводят только специализированные сервисы. Регулярная замена моторного масла и фильтров критична, так как коксование отложениями – частая причина поломок.

Компрессоры (особенно механические) проще в обслуживании благодаря доступному расположению на приводе двигателя и отсутствию экстремального нагрева. Техническое обслуживание ограничивается контролем натяжения ремня/цепи привода, смазкой подшипников (если предусмотрена) и диагностикой обводных клапанов. Капитальный ремонт требуется реже, а замена изношенных компонентов (шкивов, муфт) обычно дешевле.

Ключевые отличия в обслуживании

- Ресурс и надёжность: Турбины сильнее подвержены износу из-за скоростей вращения (до 300 000 об/мин) и температур выхлопных газов (~1000°C). Компрессоры работают в щадящем режиме (до 15 000 об/мин).

- Диагностика неисправностей: Турбина требует проверки герметичности воздушного тракта, давления наддува, состояния интеркулера и маслопроводов. Для компрессора достаточно контроля механического привода и давления на выходе.

- Типовые ремонтные операции:

Турбина Компрессор Чистка/замена актуаторов VGT Регулировка натяжения ремня Замена картриджа с балансировкой Замена муфты включения Промывка масляных магистралей Смазка подшипникового узла - Стоимость: Ремонт турбины на 40-70% дороже из-за сложности конструкции и обязательной балансировки вала. Для компрессора часто актуальна замена отдельных узлов без снятия всего агрегата.

Важно: Обслуживание обоих систем категорически исключает использование некачественных масел и несвоевременную замену воздушного фильтра – это приводит к ускоренному износу независимо от типа нагнетателя.

Ремонтопригодность приводных компрессоров

Приводные компрессоры (механические нагнетатели) отличаются сравнительно высокой ремонтопригодностью благодаря своей конструктивной простоте и отсутствию связи с выхлопной системой двигателя. Основные компоненты, такие как корпус, шестерни привода, валы и подшипники, часто доступны для замены отдельно, что позволяет восстанавливать узел без необходимости покупки дорогостоящего нового агрегата.

Ремонт обычно включает диагностику источника шума или вибрации, разборку, замену изношенных деталей (подшипников, сальников, шестерен) и последующую точную балансировку ротора. Доступность ремкомплектов и запчастей на рынке выше, чем для турбин, так как многие модели компрессоров используют унифицированные подшипниковые узлы и уплотнения.

Ключевые аспекты ремонта

- Распространенные неисправности: Износ подшипников ротора, течь масла через сальники, повреждение приводного шкива или ременной передачи.

- Доступность компонентов: Большинство деталей (кроме специализированных шестерен) – стандартизированы и не требуют индивидуального подбора под модель двигателя.

- Сложность работ: Для восстановления требуются навыки разборки прецизионных узлов и балансировки. Неправильная сборка приводит к вибрациям и ускоренному износу.

| Фактор | Влияние на ремонт |

| Тип компрессора (Roots, Lysholm, центробежный) | Roots/Lysholm проще в обслуживании благодаря модульной конструкции. Центробежные требуют точной балансировки. |

| Состояние корпуса | Трещины или деформация корпуса часто делают ремонт нерентабельным. |

| Износ шестерен | Замена комплекта шестерен сопоставима по стоимости с новым компрессором. |

Итоговая стоимость восстановления обычно на 30–50% ниже замены на новый узел. Однако критически важно использовать оригинальные или сертифицированные запчасти для обеспечения ресурса. Отсутствие необходимости в сложной адаптации после ремонта (в отличие от турбин) сокращает время ввода агрегата в эксплуатацию.

Восстановление корпуса турбокомпрессора

Восстановление корпуса турбокомпрессора – критически важная процедура при ремонте турбин, так как корпус подвержен термическим деформациям, механическим повреждениям и коррозионному износу. Основные проблемы включают трещины в горячей части (улитке), деформацию посадочных мест под подшипники и выработку каналов маслоподачи.

Технология ремонта начинается с тщательной дефектовки: визуального контроля, магнитопорошкового или ультразвукового тестирования для выявления скрытых дефектов. Поврежденные участки горячей части часто восстанавливают аргонодуговой сваркой с использованием жаропрочных никелевых сплавов, обеспечивающих устойчивость к термическим нагрузкам до 1000°C.

Ключевые этапы восстановления

- Механическая обработка: расточка изношенных посадочных отверстий под вал с последующим напылением баббита или установкой ремонтных втулок

- Герметизация масляных каналов: применение эпоксидных компаундов или металлизации для устранения течей

- Восстановление геометрии: правка деформированных фланцев на гидравлических прессах с калибровкой

| Тип повреждения | Метод восстановления | Контроль качества |

|---|---|---|

| Трещины в горячей улитке | Сварка TIG с подогревом + термообработка | Капиллярный контроль (пенетрант) |

| Износ посадочного гнезда | Напыление металла + финишная расточка | Измерение биения (до 0.01 мм) |

| Коррозия перепускного клапана | Фрезеровка + установка ремонтной гильзы | Пневмотест под давлением 3 бар |

Важно: восстановление экономически оправдано только для оригинальных корпусов из высоколегированных сплавов. Дешевые аналоги часто не выдерживают повторной обработки из-за низкого качества материала. После ремонта обязательна балансировка всего узла в сборе с ротором на динамическом стенде.

Расход топлива при работе механического нагнетателя

Механический нагнетатель напрямую соединён с коленчатым валом двигателя через ременную передачу, что приводит к постоянному потреблению мощности мотора для своей работы. Этот паразитный расход энергии напрямую увеличивает расход топлива, так как двигатель вынужден сжигать больше горючего для компенсации потерь даже при отсутствии необходимости в наддуве. Эффект проявляется на всех режимах работы, включая холостой ход и частичные нагрузки.

Наиболее существенный рост потребления топлива наблюдается в зоне низких и средних оборотов, где КПД системы особенно низок. При равномерном движении без интенсивных ускорений механический нагнетатель продолжает отбирать 5-15% мощности двигателя, что пропорционально повышает расход. В городском цикле с частыми разгонами и остановками этот показатель может увеличиться на 15-25% по сравнению с атмосферным аналогом той же мощности.

Ключевые аспекты влияния на экономичность

- Отсутствие «свободной» энергии: В отличие от турбины, использующей энергию выхлопных газов, привод нагнетателя создаёт постоянную механическую нагрузку

- Линейная зависимость: Потребление топлива растёт пропорционально оборотам двигателя из-за жёсткой связи с коленвалом

- Отсутствие рекуперации: Энергия, затраченная на сжатие воздуха, не возвращается в систему, КПД ниже турбинных систем

- Компенсация обогащением смеси: Для предотвращения детонации при высоком наддуве ЭБУ искусственно обогащает топливно-воздушную смесь

При активном использовании наддува расход топлива резко возрастает из-за комбинации двух факторов: повышенной нагрузки от привода нагнетателя и необходимости подачи дополнительного топлива для охлаждения камер сгорания. В высокофорсированных двигателях этот эффект может приводить к кратковременному увеличению потребления до 30-40% при полном открытии дросселя.

Топливная экономичность турбонаддува

Турбонаддув позволяет повысить мощность двигателя без увеличения его рабочего объёма, что напрямую влияет на расход топлива. За счёт эффективного использования энергии выхлопных газов для привода турбины, система создаёт дополнительное давление воздуха во впускном коллекторе, обеспечивая большее наполнение цилиндров кислородом.

Этот процесс даёт возможность двигателю меньшего объёма вырабатывать мощность, сопоставимую с более крупным атмосферным аналогом. При умеренном стиле вождения и отсутствии постоянной высокой нагрузки на турбину, двигатель работает в зоне оптимального КПД, потребляя меньше топлива по сравнению с безнаддувным мотором аналогичной мощности.

Факторы экономии

Ключевые аспекты снижения расхода:

- Даунсайзинг – замена крупного атмосферного двигателя компактным турбированным агрегатом

- Отсутствие механической связи с коленвалом – турбокомпрессор не отбирает мощность на привод

- Оптимизация сгорания топливно-воздушной смеси за счёт повышенного содержания кислорода

Эффективность проявляется особенно заметно при движении с постоянной скоростью и частичных нагрузках:

| Режим работы | Турбированный двигатель | Атмосферный двигатель |

|---|---|---|

| Городской цикл | ↓ на 10-15% | Высокий расход |

| Трасса (90-110 км/ч) | ↓ на 15-25% | Средний расход |

Важное условие – правильная эксплуатация: резкие разгоны и постоянная работа на высоких оборотах нивелируют преимущества из-за активного использования турборежима, требующего обогащения топливной смеси для предотвращения детонации.

Эффект компрессионного охлаждения в циркулирующем воздухе

При сжатии воздуха в турбокомпрессоре или механическом нагнетателе происходит значительное повышение его температуры из-за адиабатического нагрева. Этот процесс описывается газовыми законами: уменьшение объема при сжатии увеличивает кинетическую энергию молекул, что проявляется как рост температуры. Для атмосферного воздуха, сжимаемого до 1.5 бар, нагрев может достигать 60–80°C относительно начальной температуры.

Физически термин "компрессионное охлаждение" корректен только для расширения газа (например, при дросселировании), однако в автомобильном контексте им часто ошибочно обозначают обратный процесс. Реальное охлаждение сжатого воздушного потока достигается исключительно через интеркулер – отдельный теплообменник, отводящий избыточное тепло в атмосферу. Без этого элемента температура заряда остаётся критично высокой.

Последствия нагрева и методы компенсации

Основные проблемы неохлаждённого сжатого воздуха:

- Снижение плотности: горячий воздух содержит меньше кислорода на единицу объема, уменьшая эффективность наддува

- Риск детонации: высокая температура в цилиндрах провоцирует преждевременное воспламенение топливной смеси

- Термическая нагрузка: ускоренный износ компонентов двигателя

Интеркулеры решают эти проблемы двумя способами:

- Воздушно-воздушные: используют набегающий поток встречного воздуха через соты радиатора

- Воздушно-жидкостные: применяют циркулирующий хладагент в замкнутом контуре

| Параметр | Без интеркулера | С интеркулером |

|---|---|---|

| Температура на впуске | +60...+80°C к атмосферной | +10...+20°C к атмосферной |

| Прирост плотности воздуха | ~15% | до 40% |

Типы детонационных проблем различных систем

Детонация в двигателях с принудительным впуском возникает из-за резкого неконтролируемого сгорания топливно-воздушной смеси под высоким давлением. В системах с наддувом этот риск существенно возрастает из-за повышенной температуры и давления в цилиндрах на такте сжатия.

Характер проблем варьируется в зависимости от типа наддува, конструкции двигателя и условий эксплуатации. Ключевые отличия проявляются в механизме возникновения и особенностях проявления детонации.

Специфика детонации в зависимости от системы наддува

Общие проблемы для всех систем наддува:

- Повышение температуры в камере сгорания из-за сжатия предварительно нагретого воздуха

- Несоответствие октанового числа топлива степени сжатия

- Некорректный угол опережения зажигания

| Система наддува | Типичные детонационные проблемы | Основные причины |

|---|---|---|

| Турбокомпрессор |

|

|

| Механический компрессор |

|

|

Критические последствия при детонации включают разрушение поршневых колец, эрозию камеры сгорания и повреждение прокладки ГБЦ. В турбированных двигателях дополнительным фактором риска выступает турболаг, провоцирующий резкий переход в зону высокого давления при внезапном ускорении.

Варианты управления давлением наддува

Основная задача систем управления наддувом – регулировать давление нагнетаемого воздуха в зависимости от режимов работы двигателя. Это предотвращает детонацию, оптимизирует производительность и защищает компоненты. Контроль реализуется через изменение количества отработавших газов, вращающих турбину, или путём сброса избыточного давления.

Механизмы регулировки делятся на две категории: воздействующие на поток выхлопных газов до турбины и сбрасывающие избыток воздуха после компрессора. Первые влияют на энергию вращения крыльчатки, вторые – ограничивают давление в системе впуска.

Ключевые методы регулирования

- Вестгейт (Wastegate): Клапан в турбине, перенаправляющий часть выхлопных газов мимо крыльчатки. Бывает:

- Внутренний (пневматический/механический)

- Внешний (электрический, с электронным управлением)

- Перепускной клапан (Blow-off/Bypass): Сбрасывает избыток сжатого воздуха при закрытии дросселя:

- Atmospheric Blow-off – в атмосферу (характерный звук «пшик»)

- Recirculating – обратно во впуск

- Изменяемая геометрия турбины (VGT/VNT): Лопатки в турбинной части регулируют поток газов, меняя сечение канала. Часто используется в дизельных двигателях.

- Электрические актуаторы: Заменяют пневматические вестгейты, обеспечивая точное управление клапанами по сигналу ЭБУ.

| Метод | Принцип работы | Преимущества |

|---|---|---|

| Вестгейт | Сброс выхлопа до турбины | Простота, надёжность |

| Blow-off/Bypass | Сброс воздуха после компрессора | Защита от помпажа, стабильность |

| VGT/VNT | Изменение сечения турбинного канала | Отсутствие турболага, гибкость |

Регулировка производительности байпасной заслонкой

Байпасная заслонка (bypass valve) решает критическую проблему избыточного давления в турбированных системах при резком закрытии дросселя. Когда водитель сбрасывает газ, дроссельная заслонка перекрывает поток воздуха, но турбина по инерции продолжает нагнетать его во впускной тракт, создавая волну избыточного давления.

Этот скачок давления вызывает помпаж – опасные пульсации, повреждающие лопатки компрессора. Байпасный клапан мгновенно стравливает излишки воздуха, либо возвращая их на вход компрессора (рециркуляционный тип), либо выпуская в атмосферу (blow-off тип), что стабилизирует работу системы.

Механизм управления производительностью

Помимо защиты, байпасная заслонка косвенно регулирует производительность турбокомпрессора:

- Контроль наддува: предотвращая избыточное давление, клапан поддерживает заданный уровень наддува, заданный ECU или вакуумным регулятором.

- Снижение турбоямы: сбрасывая избыточный воздух, заслонка позволяет турбине сохранять высокие обороты, уменьшая задержку отклика при повторном нажатии акселератора.

- Адаптация к режимам: в электронных системах (например, VW EA888) положение заслонки динамически корректирует давление наддува для баланса между мощностью и топливной экономичностью.

Вакуумный или электронный актуатор регулирует открытие клапана на основе сигналов датчиков давления. Например, при достижении пикового наддува в 1.5 бара ECU частично открывает заслонку, ограничивая дальнейший рост производительности турбины для защиты двигателя.

Применение wastegate для контроля турбонаддува

Wastegate представляет собой перепускной клапан, который регулирует давление наддува, создаваемое турбокомпрессором. Его основная задача – перенаправлять часть выхлопных газов мимо турбинной крыльчатки, тем самым ограничивая скорость вращения вала турбины и предотвращая избыточное давление в системе. Без этого механизма турбина могла бы раскручиваться до критических оборотов, особенно на высоких нагрузках двигателя, что привело бы к повреждению компонентов.

Управление wastegate осуществляется двумя основными способами: пневматически (с помощью давления наддува, воздействующего на диафрагму) или электронно (через соленоид, получающий сигналы от блока управления двигателем). Электронные системы обеспечивают более точную регулировку, адаптируясь к режимам работы мотора. Ключевая функция клапана – поддержание безопасного и эффективного уровня наддува независимо от оборотов двигателя.

Принципы работы и типы wastegate

В зависимости от конструкции выделяют:

- Встроенный (internal) wastegate – интегрирован непосредственно в корпус турбины, использует подвижную заслонку в канале выхлопных газов.

- Внешний (external) wastegate – устанавливается отдельно на выпускном коллекторе, применяется в высокопроизводительных системах для точного контроля больших объёмов газов.

Этапы срабатывания клапана:

- Достижение заданного давления наддува в впускном коллекторе.

- Активация привода wastegate (пневматической камеры или электромагнита).

- Открытие канала для сброса части выхлопных газов в обход турбинного колеса.

- Снижение скорости вращения турбокомпрессора и стабилизация давления.

| Преимущества wastegate | Риски при отказе |

| Защита двигателя от детонации | Разрушение турбины из-за oверспина |

| Оптимизация ресурса турбокомпрессора | Повреждение поршневой группы |

Современные системы часто комбинируют wastegate с переменной геометрией турбины (VGT), где регулировка потока газов осуществляется направляющими лопатками. Однако wastegate остаётся критически важным предохранительным элементом, особенно при резком сбросе газа, когда необходимо мгновенно снизить наддув.

Акустические характеристики компрессоров

Звуковая подпись механического нагнетателя является одной из его наиболее узнаваемых особенностей. В отличие от турбины, звук компрессора генерируется непосредственно его механизмом и движением воздуха на относительно низких оборотах двигателя, что делает его более явным и характерным для водителя и окружающих. Тип компрессора (роторный, центробежный) определяет основной тон и характер производимого шума.

Роторные компрессоры (Roots, Lysholm) издают характерный низкочастотный вой или гул, особенно заметный при средних и высоких оборотах двигателя. Этот звук возникает из-за пульсаций воздуха, выдавливаемого лопастями роторов, и их взаимного зацепления. Центробежные компрессоры, работающие по принципу турбины, производят более высокочастотный свист или шипение, похожее на звук турбонагнетателя, но обычно громче и отчетливее на низких и средних оборотах, так как их привод жестко связан с коленвалом.

Источники и факторы шума

Основные источники звука в механическом нагнетателе:

- Механический шум: Шум от работы шестерен привода, подшипников и вибраций корпуса. Особенно актуален для конструкций с прямым зубом шестерен.

- Аэродинамический шум: Основной источник. Включает в себя:

- Шум перемещения воздуха через нагнетатель и его каналы.

- Свист на входе (особенно у центробежных) из-за высокой скорости всасываемого воздуха.

- Визг или вой из-за турбулентности и сжатия воздуха внутри устройства.

- Резонансные явления: Усиление определенных частот во впускном тракте или корпусе компрессора.

Громкость и характер звука зависят от множества факторов:

- Тип и размер компрессора: Роторные обычно громче и "басистее", центробежные – "свистящее".

- Скорость вращения: Уровень шума резко возрастает с увеличением оборотов.

- Конструкция впускной системы: Материал труб, наличие резонаторов и качество воздушного фильтра сильно влияют на итоговый звук.

- Степень сжатия и нагрузка на двигатель: Чем выше давление наддува и нагрузка, тем интенсивнее шум.

Звук исправного центробежного компрессора – это высокочастотный свист, пропорциональный оборотам двигателя. Посторонние звуки (скрежет, стук, неравномерный вой) обычно указывают на неисправность подшипников, шестерен привода или дисбаланс ротора.

| Тип Шума | Характер Звука | Основной Источник | Тип Компрессора |

|---|---|---|---|

| Низкочастотный вой/Гул | Глухой, рокочущий | Пульсации воздуха, зацепление роторов | Роторный (Roots, Lysholm) |

| Высокочастотный свист/Шипение | Пронзительный, "турбинный" | Высокоскоростное движение воздуха на входе/выходе | Центробежный |

| Механический шум | Жужжание, шелест, скрежет* | Шестерни привода, подшипники | Все типы (особенно с прямым зубом) |

*Скрежет обычно признак неисправности.

Распространённые звуки турбированных систем

Турбокомпрессор, в отличие от механического нагнетателя, создаёт характерные звуки, связанные с прохождением воздуха и работой газов. Причина кроется в высокой скорости вращения крыльчатки (до 200 000 об/мин и выше) и сложных аэродинамических процессах внутри корпуса.

Эти звуки часто воспринимаются энтузиастами как "музыка" форсированного мотора, но могут указывать и на проблемы. Важно различать нормальные рабочие шумы и признаки неисправности, чтобы вовремя принять меры.

Характерные звуки исправной турбины

При штатной работе турбированной системы можно услышать несколько типичных звуков:

- Свист/Шум турбины: Высокочастотный гул или свист, нарастающий с увеличением оборотов двигателя. Возникает из-за вращения крыльчатки компрессора и турбины в корпусе. Наиболее отчётливо слышен при резком нажатии на педаль газа.

- "Пшик" (Blow-Off Valve - BOV или Diverter Valve - DV): Резкий шипящий или свистящий звук при сбросе газа после разгона. Клапан стравливает избыточное давление воздуха из системы впуска, предотвращая помпаж турбины и повреждение крыльчатки.

- Вой воздуха: Глухой рокот или вой при интенсивном разгоне. Создаётся большими объёмами воздуха, проходящими через интеркулер, дроссельную заслонку и впускной коллектор под высоким давлением.

Тревожные звуки, требующие внимания

Некоторые звуки сигнализируют о потенциальных проблемах с турбонагнетателем или сопутствующей системой:

| Звук | Возможная причина | Последствия игнорирования |

|---|---|---|

| Сильный скрежет, визг или вой (на высоких оборотах) | Износ или разрушение подшипников вала турбины, контакт крыльчатки с корпусом. | Полное разрушение турбокомпрессора, попадание осколков в двигатель. |

| Свист на холостом ходу или постоянный свист (как у кипящего чайника) | Утечка воздуха во впускном тракте после турбины (трещины патрубков, прокладок, интеркулера). | Падение мощности, переобеднение смеси, возможны пропуски зажигания. |

| Цикличный свист или вой, меняющийся с оборотами | Износ или заклинивание геометрии турбины (VGT/VNT), засорение масляных каналов. | Турбояма, потеря мощности, повышенный расход масла. |

| Громкий металлический "чихающий" звук вместо "пшика" | Неисправность или отсутствие клапана сброса давления (BOV/DV), помпаж турбины. | Ускоренный износ крыльчатки компрессора, потеря производительности турбины. |

Любой нехарактерный или резко усилившийся звук из области турбины требует диагностики. Своевременное выявление проблемы предотвратит дорогостоящий ремонт и сохранит ресурс двигателя.

Эксплуатационный ресурс приводных систем

Турбина, использующая энергию выхлопных газов, подвержена экстремальным температурным нагрузкам (до 1000°C) и высоким скоростям вращения (до 300 000 об/мин). Это сокращает её ресурс до 150 000–250 000 км. Критически важны качество моторного масла (охлаждает и смазывает подшипниковый узел), своевременная замена воздушного фильтра и прогрев/остывание двигателя. Неисправности системы смазки или попадание посторонних частиц быстро выводят турбину из строя.

Механический компрессор, приводимый ремнём от коленвала, работает в щадящих условиях: температуры не превышают 150–200°C, а скорость вращения синхронизирована с оборотами двигателя (максимум 15 000 об/мин). Ресурс обычно составляет 250 000–400 000 км. Основные риски – износ приводного ремня/шестерён и недостаток смазки (если тип компрессора требует отдельного масляного контура). Обслуживание проще: контроль натяжения ремня и замена масла в собственном картере (для роторных моделей).

Сравнение факторов влияния на ресурс

| Фактор | Турбина | Компрессор |

|---|---|---|

| Температурная нагрузка | Экстремальная (до 1000°C) | Умеренная (до 200°C) |

| Скорость вращения | До 300 000 об/мин | До 15 000 об/мин |

| Зависимость от системы смазки ДВС | Абсолютная (масляное голодание = поломка) | Ограниченная (только для роторных типов) |

| Типовой ресурс | 150 000–250 000 км | 250 000–400 000 км |

Ключевые требования для продления срока службы:

- Для турбины: строгое соблюдение интервалов замены масла и фильтров, использование рекомендованных сортов масла, минимизация работы на высоких оборотах без прогрева

- Для компрессора: регулярная проверка натяжения ремня, замена масла в узле (если предусмотрено конструкцией), контроль целостности воздуховодов

Долговечность узлов турбокомпрессора

Главным уязвимым местом турбокомпрессора является подшипниковый узел (картридж), работающий в экстремальных условиях: вал вращается со скоростью до 300 000 об/мин при температурах выхлопных газов свыше 1000°C. Непрерывная смазка под давлением – критическое условие выживания этих деталей. Любое нарушение качества или подачи масла мгновенно вызывает масляное голодание, приводящее к задирам вала и разрушению втулок.

Турбина и крыльчатка компрессора испытывают колоссальные термомеханические нагрузки. Раскалённая крыльчатка турбины постоянно контактирует с агрессивными выхлопными газами, вызывая постепенную эрозию лопаток и крейзинг (термические трещины). Одновременно крыльчатка компрессора подвергается абразивному износу от частиц пыли, проникших через воздушный фильтр, что нарушает балансировку ротора.

Ключевые факторы надёжности

- Качество масла и интервалы замены: Старое или неподходящее масло образует нагар в масляных каналах.

- Прогрев/остужение: Резкий старт без прогрева и глушение горячего двигателя вызывают коксование масла в подшипниках.

- Целостность воздушного тракта: Подсос нефильтрованного воздуха ускоряет абразивный износ крыльчатки.

- Исправность интеркулера и патрубков: Утечки наддува заставляют турбину работать с перегрузкой.

Современные решения для повышения ресурса включают керамические шарикоподшипники вместо плавающих втулок, водяное охлаждение картриджа и турбины с изменяемой геометрией (VGT), снижающие термическую нагрузку. Однако даже на продвинутых агрегатах соблюдение регламента ТО остаётся решающим фактором долговечности.

| Узел | Основные угрозы | Последствия износа |

|---|---|---|

| Подшипниковый узел (картридж) | Масляное голодание, перегрев, коксование масла | Заклинивание вала, разрушение втулок, люфт ротора |

| Крыльчатка турбины | Высокотемпературная коррозия, крейзинг, эрозия | Потеря эффективности наддува, дисбаланс ротора |

| Крыльчатка компрессора | Абразивный износ, механические повреждения | Снижение давления наддува, вибрации |

Модификации компрессора для разных классов авто

Конструктивные особенности компрессоров адаптируются под специфику автомобильных классов: компактные модели используют простые механические нагнетатели типа Roots или Eaton TVS для умеренного прироста мощности без сложной интеграции, тогда как спорткары и люксовые седаны применяют винтовые компрессоры (Lysholm) с КПД до 85%, обеспечивающие высокое давление на всех оборотах и требующие продвинутого интеркулера.

Для внедорожников и коммерческого транспорта приоритетом становится надежность и крутящий момент на низких оборотах – здесь доминируют двухвинтовые компрессоры с усиленными подшипниками и масляным охлаждением, способные работать в условиях перегрузок, в то время как гоночные версии оснащаются компактными центробежными моделями с керамическими подшипниками и электронным управлением обводной заслонкой для минимизации лага.

Ключевые адаптации по классам

- Эконом-класс: Одноступенчатые Roots-компрессоры с воздушным охлаждением, прямолинейный монтаж на впускной коллектор

- Спортивные авто: Двухроторные винтовые нагнетатели с водно-воздушными интеркулерами и перепускными клапанами, управляемыми ЭБУ

- Тяжелые внедорожники: Чугунные корпуса, шестерни с пониженным шагом, системы смазки независимые от двигателя

| Тип авто | Преобладающий тип компрессора | Критичные параметры |

|---|---|---|

| Хот-роды/дрэг-рейсинг | Центробежные с ременным приводом | Максимальные обороты (до 150 000 об/мин), керамические подшипники |

| Премиум-седаны | Электрические нагнетатели (e-charger) | Бесшумность, мгновенный отклик, интеграция с гибридной системой |

- Тюнинг для гоночных применений: Установка охлаждающих впускных трубок из термостойких полимеров, замена стандартного шкива на ускорительный (overdrive pulley)

- Экологическая адаптация: Системы рециркуляции выхлопа (EGR) в корпусе компрессора для гибридов Euro 6d

- Эргономичные решения: Модульная компоновка с быстросъемными патрубками для коммерческого транспорта

Типы турбин для бензиновых и дизельных моторов

Конструктивное разнообразие турбин обусловлено разными требованиями к работе бензиновых и дизельных двигателей. Ключевые факторы – температурная стойкость материалов, диапазон оборотов и характер потока выхлопных газов.

Дизельные моторы генерируют меньшую температуру выхлопа (550–750°C), но больший объем газов, тогда как бензиновые работают при экстремальных температурах (950–1050°C), но с меньшим расходом выхлопа. Это определяет выбор технологий.

Распространенные типы турбокомпрессоров

- Фиксированная геометрия (FGT):

Бензин: Базовое решение из-за простоты и стойкости к высоким температурам.

Дизель: Применяется реже из-за узкого диапазона эффективности и выраженной турбоямы. - Изменяемая геометрия (VGT/VNT):

Дизель: Основной тип. Подвижные лопатки регулируют поток газов, устраняя лаг и расширяя диапазон оборотов.

Бензин: Ограниченное использование из-за риска перегрева механизма лопаток. - Twin-Scroll (двухконтурная):

Бензин: Оптимальна для двигателей с неравномерным импульсным наддувом (например, рядные 4-цилиндровые).

Дизель: Повышает КПД за счет разделения потоков выхлопа, снижает турболаг. - Электрические турбины (e-Turbo):

Универсальны: Электромотор мгновенно раскручивает ротор, компенсируя инерцию. Перспективны для обоих типов ДВС, но дороги и сложны.

Дополнительные решения включают турбины с шариковыми подшипниками (снижают трение, улучшая отзывчивость) и двухступенчатые системы (малая + большая турбина для устранения лага и повышения пиковой мощности).

Сравнение стоимости владения и обслуживания

Компрессоры механического типа отличаются более простой конструкцией, что снижает стоимость их обслуживания. Регламентные работы обычно ограничиваются заменой приводного ремня и проверкой натяжителей. Отсутствие высокотемпературных узлов уменьшает риски критических поломок, а ремонт часто сводится к замене подшипников или шкивов без существенных затрат.

Турбокомпрессоры требуют сложного и дорогостоящего обслуживания из-за работы в экстремальных температурных режимах. Обязательна регулярная замена моторного масла премиум-класса и очистка/диагностика системы вентиляции картера. Выход из строя турбины обычно влечет полную замену узла, что сопоставимо с 15-30% стоимости двигателя, особенно при повреждении крыльчатки или корпуса горячей части.

Ключевые аспекты затрат

| Критерий | Компрессор | Турбина |

|---|---|---|

| Типовые ремонтные работы | Замена ремня, подшипников (1-3 тыс. руб.) | Чистка геометрии, замена картриджа (15-50 тыс. руб.) |

| Ресурс узла | 150-250 тыс. км | 120-180 тыс. км |

| Влияние на топливные расходы | Повышает на 10-15% (постоянное потребление мощности) | Снижает на 5-10% (энергия выхлопа) |

| Требования к ГСМ | Стандартное масло | Синтетика Low SAPS (дороже на 20-40%) |

Скрытые расходы для турбин: обязательная установка интеркулера и blow-off-клапана, риск повреждения двигателя при неисправности (масляное голодание, детонация), повышенные требования к качеству топлива.

Долгосрочная экономия: несмотря на высокую начальную стоимость, современные турбины окупаются за счет топливной эффективности, тогда как компрессоры выигрывают при редких поездках благодаря низким эксплуатационным издержкам.

Особенности использования в повседневной эксплуатации

Турбина требует более внимательного отношения к прогреву и остыванию двигателя. Перед началом движения, особенно в холодное время года, рекомендуется дать двигателю поработать на холостом ходу 1-2 минуты для распределения масла по системе. После интенсивной поездки или работы на высоких оборотах не стоит сразу глушить двигатель – дайте ему поработать на холостом ходу 30-60 секунд для охлаждения раскаленной турбины маслом.

Компрессор лишен этих требований благодаря механическому приводу и отсутствию сильного нагрева. Можно начинать движение практически сразу после запуска двигателя и глушить его сразу по прибытии без риска повреждения агрегата из-за коксования масла. Это делает эксплуатацию проще и менее обременяющей.

Ключевые аспекты повседневного использования

- Отзывчивость: Компрессор обеспечивает мгновенный отклик с самых низких оборотов двигателя ("турбояма" практически отсутствует), что делает автомобиль более предсказуемым и легким в управлении в городском потоке и на низких скоростях.

- Турбояма: Турбина имеет задержку отклика (турбояму) при резком нажатии на педаль газа на низких оборотах, пока выхлопные газы не раскрутят крыльчатку достаточно для создания наддува. Современные турбины (особенно twin-scroll, с изменяемой геометрией) минимизируют, но не устраняют этот эффект полностью.

- Экономичность: Турбина, как правило, обеспечивает лучшую топливную экономичность при спокойной езде и на трассе, так как не отбирает мощность у двигателя напрямую и может быть отключена при низкой нагрузке. Компрессор постоянно потребляет мощность коленвала, что незначительно, но увеличивает расход топлива.

- Ресурс и обслуживание:

- Турбина: Имеет меньший ресурс (обычно 150-250 тыс. км, но сильно зависит от эксплуатации и качества масла) из-за работы в экстремальных температурных условиях и высоких скоростей вращения. Критически важны качество и своевременная замена моторного масла и масляного фильтра, так как турбина очень чувствительна к загрязнениям. Ремонт или замена турбины – дорогостоящая процедура.

- Компрессор: Обладает большим ресурсом (часто сопоставим с ресурсом самого двигателя), так как работает при более низких температурах и оборотах. Менее требователен к маслу (хотя качественное масло все равно важно). Обслуживание обычно проще и дешевле, поломки случаются реже.

- Характер работы: Турбина обеспечивает мощный подход ("турбоподхват") на средних и высоких оборотах. Компрессор дает более линейное увеличение мощности по мере роста оборотов, без ярко выраженного "подхвата".

| Параметр | Турбина | Компрессор |

|---|---|---|

| Прогрев перед поездкой | Желателен (1-2 мин) | Не обязателен |

| Остывание после поездки | Обязательно (30-60 сек) | Не требуется |

| Расход масла | Повышенный (норма) | Обычный |

| Чувствительность к качеству масла | Очень высокая | Стандартная |

| Сложность/стоимость ремонта | Высокая | Относительно низкая |

Применение в спортивном тюнинге

В автоспорте и тюнинге выбор между компрессором и турбиной определяет характер форсировки двигателя. Компрессоры (особенно Roots или Twin-Screw) ценятся за мгновенную отдачу без турбоямы, что критично в дрэг-рейсинге и трековых дисциплинах с частыми разгонами из низких оборотов. Их линейная тяга упрощает контроль над авто на пределе сцепления.

Турбины доминируют в профессиональных гоночных сериях (например, Formula 1 или WEC) благодаря высочайшей эффективности на высоких оборотах. Современные битурбо-системы или турбины с изменяемой геометрией (VGT) минимизируют лаг, обеспечивая пиковую мощность до 1000+ л.с. Возможность тонкой настройки давления наддува через ECU позволяет адаптировать характер авто к конкретной трассе.

Ключевые отличия в тюнинге

- Сложность монтажа: Турбина требует интеграции с выпускным коллектором, компрессор крепится на блок двигателя ремнём/шестернями.

- Термонагруженность: Турбины сильнее нагревают подкапотное пространство, требуя интеркулеров сложной конструкции.

- Апгрейд потенциал: Турбины легче масштабировать заменой картриджа или housing, компрессоры ограничены производительностью роторов.

| Параметр | Компрессор | Турбина |

|---|---|---|

| Пиковая мощность | До 40-60% прироста | 100-300%+ (с доп. доработками) |

| Типичное применение | Дрэг, дрифт, стрит-тюнинг | Кольцевые гонки, ралли, максимальный прирост |

| Стоимость апгрейда | Ниже (проще установка) | Выше (требуется доработка выхлопа, охлаждения) |

Гибридные решения (twin-charging) комбинируют оба типа: компрессор устраняет турбояму, турбина добавляет мощность на верхах. Технологически сложны, но используются в экстремальных проектах (например, 1000+ л.с. для Time Attack).

Количественные показатели прироста мощности

Турбина способна обеспечить прирост мощности до 40-60% от базового значения двигателя благодаря эффективному использованию энергии выхлопных газов. Пиковая производительность достигается на средних и высоких оборотах (обычно от 3000 об/мин), где давление наддува может превышать 1,5-2,5 bar в современных системах. Для атмосферного мотора объемом 2.0 л турбированный аналог часто выдает эквивалент 3,0-3,5 л.

Компрессор механического типа создает более скромный прирост – обычно 20-40% – поскольку напрямую отбирает энергию у коленвала через ременной привод. Давление наддува редко превышает 0,8-1,2 bar, а максимальная эффективность проявляется уже на низких оборотах (1500-2500 об/мин). Например, мотор 3.0 л с компрессором достигает характеристик атмосферного 3,6-4,0 л, но с пропорциональным ростом расхода топлива.

Факторы влияния на производительность

- Турбина:

- Величина турбоямы зависит от размера крыльчатки

- Твин-турбо системы увеличивают прирост до 70-80%

- Компрессор:

- Тип привода (роторный, центробежный) влияет на КПД

- До 15% мощности двигателя тратится на его вращение

| Параметр | Турбина | Компрессор |

|---|---|---|

| Типичный прирост мощности | 40-60% | 20-40% |

| Давление наддува (bar) | 1.5-2.5+ | 0.8-1.2 |

| Эффективные обороты | 3000-6000 об/мин | 1500-4000 об/мин |

| КПД использования энергии | Выше (использует выхлопные газы) | Ниже (отбирает мощность у двигателя) |

Критичным для итоговых показателей остается качество интеркулера и калибровка ЭБУ: некорректная настройка способна снизить потенциальный прирост на 15-25% у обоих систем. Современные битурбо или комбинированные наддувы (турбина+компрессор) минимизируют слабые зоны, обеспечивая до 80% прироста равномерно по всему диапазону оборотов.

Ключевые критерии выбора между системами

Приоритетным фактором становится характер прироста мощности: турбина обеспечивает максимальную отдачу на средних и высоких оборотах, но страдает от турбоямы, тогда как компрессор даёт мгновенный и предсказуемый отклик с самых низких оборотов. Второй ключевой аспект – эффективность использования энергии: турбина преобразует бесполезную энергию выхлопных газов, повышая топливную экономичность при умеренном наддуве, а компрессор напрямую отбирает мощность у коленвала через привод, увеличивая расход горючего пропорционально наддуву.