Крепеж для литых дисков - Какой правильный?

Статья обновлена: 28.02.2026

Крепежные элементы – критически важный компонент при установке литых дисков на автомобиль.

Некорректный выбор болтов грозит деформацией крепежных отверстий, нарушением центровки колеса и создает реальную угрозу безопасности.

Отличия в геометрии и материалах требуют особого подхода к подбору крепежа для легкосплавных дисков в сравнении со штампованными.

Рассмотрим ключевые параметры выбора: тип посадки, длину, конусность и класс прочности болтов.

Расчет правильной длины резьбы под толщину диска и ступицу

Критически важно подобрать болты с длиной резьбовой части, которая полностью проходит через отверстие в диске и надежно входит в ответные резьбовые отверстия ступицы. Недостаточная длина резьбы не обеспечит необходимого зацепления, создавая риск откручивания колеса, а избыточная – упрется в элементы тормозной системы или подвески, повредив их.

Для точного расчета требуется измерить общую толщину крепежного узла: сложите толщину посадочного фланца литого диска (B) и толщину фланца ступицы (S). Полученная сумма (B + S) определяет минимальную рабочую длину резьбы болта (L_min), которая должна быть полностью погружена в соединение.

Формула расчета и ключевые параметры

Минимальная длина резьбы болта (L_min) вычисляется по формуле:

L_min = B + S + K

Где:

- B – Толщина посадочного фланца литого диска (мм). Замеряется перпендикулярно плоскости крепления в зоне отверстия под болт.

- S – Толщина фланца ступицы (мм). Измеряется от привалочной поверхности ступицы до начала конуса под крепеж.

- K – Коэффициент запаса (обычно 5-7 мм). Обеспечивает гарантированную глубину входа резьбы в отверстие ступицы (минимум 6-7 витков для надежности).

Пример: При B = 12 мм и S = 8 мм, L_min = 12 + 8 + 6 = 26 мм. Болт должен иметь резьбовую часть длиной не менее 26 мм.

Правила контроля и подбора

- Проверка свободного хода: После установки колеса и затяжки болтов убедитесь, что конец болта не выступает из тыльной стороны ступицы и не контактирует с тормозным диском, суппортом или элементами подвески. Используйте визуальный осмотр или тонкий картон/пластик для проверки зазора.

- Контроль глубины отверстия: Уточните реальную глубину резьбовых отверстий в ступице (H). Рабочая длина резьбы болта (L_min) должна быть меньше H. Если L_min ≥ H, болт упрется в дно отверстия до момента затяжки.

- Учет конусной зоны: Убедитесь, что резьба начинается сразу после конусной части болта (если она есть). Конус служит для центровки, а не для затяжки – нагрузку воспринимает только резьба.

| Параметр | Описание | Как измерить |

|---|---|---|

| B (Толщина диска) | Толщина металла в зоне крепежного отверстия | Штангенциркуль перпендикулярно диску |

| S (Толщина ступицы) | Глубина резьбового "кармана" ступицы | Штангенциркуль/щуп от привалочной плоскости |

| H (Глубина отверстия ступицы) | Макс. глубина резьбы в ступице | Калиброванный стержень или болт с метками |

Никогда не используйте болты "впритык" по длине – всегда оставляйте запас (K) для компенсации погрешностей и износа. При сомнениях выбирайте болт с большей длиной резьбы (в пределах H), но гарантируя отсутствие контакта с узлами автомобиля.

Подбор шага резьбы: метрическая или дюймовая система (M12x1.5 vs 1/2"-20)

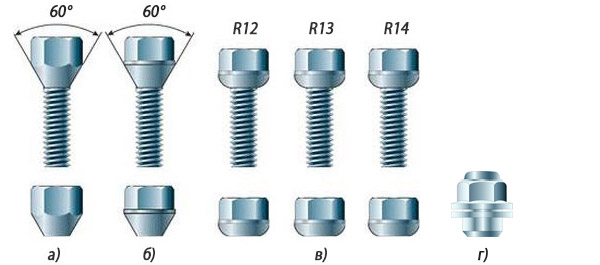

Основная сложность при выборе между метрическими (например, M12x1.5) и дюймовыми (например, 1/2"-20) болтами для литых дисков заключается в несовместимости резьб. Эти стандарты физически не взаимозаменяемы из-за различий в профиле резьбы, угле вершины (60° у метрической против 55° у дюймовой UTS/UNF) и системе измерения шага.

Ключевой параметр – шаг резьбы (расстояние между соседними витками), который напрямую влияет на надежность крепления. Мелкий шаг (как у M12x1.5 или 1/2"-20) обеспечивает лучшее сопротивление вибрациям и более точную затяжку по сравнению с крупным шагом, что критично для динамичных нагрузок на колесо. Неправильный подбор приведет к повреждению резьбы в ступице или диске.

Критерии выбора и сравнение

Всегда используйте тип резьбы, указанный производителем автомобиля и диска. Определите стандарт по маркировке на старых болтах или в технической документации ТС:

- Метрическая (M12x1.5): Указывается диаметром (12 мм) и шагом (1.5 мм). Доминирует в европейских, азиатских и большинстве современных авто.

- Дюймовая (1/2"-20): Указывается диаметром (1/2 дюйма ≈ 12.7 мм) и числом витков на дюйм (20 TPI). Чаще встречается на американских, некоторых старых моделях.

| Параметр | M12x1.5 | 1/2"-20 |

|---|---|---|

| Диаметр резьбы | 12 мм | ≈12.7 мм |

| Шаг резьбы | 1.5 мм | ≈1.27 мм (1/20 дюйма) |

| Совместимость | Требует метрическое гнездо | Требует дюймовое гнездо |

| Визуальное отличие | Более "острая" резьба | Более "плоская" резьба |

Никогда не пытайтесь вкрутить болт одного стандарта в гнездо другого, даже если диаметры кажутся близкими. Это гарантированно сорвет резьбу. Для проверки используйте резьбовой калибр (метчик или плашку) или аккуратно сравните старый и новый болты, убедившись в полном совпадении профиля.

При замене дисков убедитесь, что посадочные отверстия под болты соответствуют и диаметру, и резьбовой системе ступицы. Конус посадки (обычно 60° для обоих) также должен совпадать.

Выбор прочности болта по классу (8.8, 10.9, 12.9) и материалу

Класс прочности болтов для литых дисков обозначается двумя цифрами через точку (например, 8.8). Первая цифра указывает на предел прочности (в сотнях МПа), вторая – на отношение предела текучести к пределу прочности (в процентах). Например, класс 10.9 означает: предел прочности 1000 МПа, предел текучести 900 МПа (90% от 1000).

Материал болта напрямую определяет его класс прочности. Низкоуглеродистая сталь подходит для 8.8, легированная сталь (с добавлением хрома, бора или марганца) – для 10.9 и 12.9. Класс 12.9 требует термообработки (закалки и отпуска) для достижения максимальной прочности до 1200 МПа.

Ключевые характеристики классов

Рекомендации по выбору для литых дисков:

- 8.8: Бюджетный вариант для городской эксплуатации. Подвержен коррозии без защитного покрытия.

- 10.9: Оптимальный баланс прочности и пластичности. Подходит для спортивного вождения и умеренных нагрузок.

- 12.9: Максимальная прочность для трековых условий или экстремальных нагрузок. Требует аккуратного монтажа из-за хрупкости.

| Класс | Материал | Предел прочности (МПа) |

| 8.8 | Низкоуглеродистая сталь | 800 |

| 10.9 | Легированная сталь | 1000 |

| 12.9 | Высоколегированная сталь с термообработкой | 1200 |

Избегайте смешивания классов: Установка болтов разной прочности на один диск приводит к неравномерному распределению нагрузки. Всегда используйте комплект одинакового класса.

Для защиты от коррозии выбирайте болты с покрытием (цинк, анодирование). Класс 12.9 критичен к перетяжке – применяйте динамометрический ключ для соблюдения момента затяжки, указанного производителем дисков.

Определение количества шпилек или болтов под отверстия в диске

Количество крепёжных отверстий (PCD – Pitch Circle Diameter) строго стандартизировано и определяется производителем транспортного средства. Это значение является ключевой характеристикой колесного диска и напрямую зависит от конструкции ступицы конкретной модели авто. Никакие самостоятельные изменения количества точек крепления недопустимы и катастрофически опасны.

Типичные конфигурации PCD для легковых автомобилей включают 4, 5 или 6 отверстий (реже встречаются 3, 8 или 10). Наиболее распространены схемы: 4x100 (четыре отверстия на диаметре 100 мм), 5x112 (пять отверстий на диаметре 112 мм), 5x114.3 (пять отверстий на диаметре 114.3 мм). Узнать точное значение для вашего авто можно только из официальных источников.

Как определить PCD диска

Для корректного подбора необходимо использовать следующие методы:

- Руководство по эксплуатации автомобиля: Основной источник точной информации. Данные указываются в разделе характеристик колес или шин.

- Маркировка на старом диске: Ищите отлитое/выбитое обозначение вида "5x114.3", "4x98" или аналогичное на внутренней стороне обода или ступичной области.

- Проверка ступицы: Если старый диск отсутствует, измерьте:

- Для чётного числа отверстий (4, 6, 8): Расстояние между центрами противоположных отверстий (в мм).

- Для нечётного числа (5): Расстояние (S) между центром одного отверстия и условной серединой между двумя противоположными (см. формулу PCD = S / 0.5878 для 5 болтов).

| Число отверстий | Способ измерения | Пример расчета |

|---|---|---|

| 4 | Расстояние между центрами двух противоположных отверстий | Измерено 100 мм → PCD 4x100 |

| 5 | Расстояние (S) от центра любого отверстия до середины дальнего парного (не соседнего!) | S=67.1 мм → PCD=67.1/0.5878≈114.3 → 5x114.3 |

| 6 | Расстояние между центрами противоположных отверстий | Измерено 139.7 мм → PCD 6x139.7 |

Критически важно: Незначительные отклонения в 1-2 мм (например, установка диска 4x98 на ступицу 4x100) приведут к биению колеса, срыву резьбы, отрыву колеса на ходу. Используйте только диски с PCD, полностью соответствующим спецификации авто. При сомнениях – обратитесь к дилерам или в специализированные шинные центры с оборудованием для точного замера.

Учет диаметра посадочной части под дисковые углубления (колпак или открытый монтаж)

Диаметр посадочной части крепежа определяет совместимость с конструкцией диска: для углублений под колпак требуется короткая резьбовая зона болта, исключающая контакт с пластиковым колпачком. Ошибка в подборе приведет к деформации или разрушению колпака при затяжке, либо к невозможности его установки.

При открытом монтаже (без колпаков) длина резьбы менее критична, но выступающая часть болта не должна препятствовать монтажу колеса или контактировать с элементами подвески. Обязательно учитывайте глубину технологического углубления в диске – болт обязан полностью проходить через него и входить в резьбу ступицы минимум на 5-6 витков.

Ключевые параметры выбора

- Глубина посадочного гнезда: Измеряется от привалочной плоскости диска до дна углубления.

- Тип головки: Для колпаков – исключительно сферические (шаровые) или конические головки под скрытый монтаж с короткой резьбовой частью.

- Длина резьбового участка (L): Рассчитывается: L = (Толщина диска в зоне крепления) + (Глубина гнезда) - (Высота головки болта).

| Тип монтажа | Особенности болта | Риски при ошибке |

|---|---|---|

| Под колпак | Короткая резьба, малая высота головки, гладкий переход под ключ | Поломка колпака, незатянутое крепление |

| Открытый | Допустима удлиненная резьба, декоративные головки | Зацеп за арки/тормоза, вибрация колеса |

Используйте штатные болты диска как образец для замеров или сверяйтесь с каталогами производителя. Помните: болты для литых дисков всегда имеют конусную или сферическую посадочную поверхность под головкой, обеспечивающую центровку, в отличие от гаек для штамповок.

Правила использования шайб и стопорных элементов для литых дисков

Применение стопорных элементов – обязательное требование для предотвращения самоотвинчивания крепежа из-за вибраций и ударных нагрузок. Без них даже правильный момент затяжки не гарантирует долговечности соединения, особенно на литых дисках с гладкими посадочными поверхностями.

Неправильный подбор или установка шайб провоцирует деформацию диска в зоне крепления, повреждение покрытия, а в критических случаях – отрыв колеса при движении. Соблюдение регламента использования стопорных элементов напрямую влияет на безопасность эксплуатации.

Ключевые правила:

- Обязательное использование стопорных шайб: Применяйте гроверные (пружинные) или зубчатые шайбы под каждую гайку/болт. Плоские шайбы без стопорных свойств допустимы только как дополнение для защиты поверхности диска.

- Ориентация элементов: Гроверные шайбы монтируются разрезом к головке болта/гайке. Зубчатые – острием зубцов в металл диска. Перевернутая установка нейтрализует стопорный эффект.

- Запрет дублирования: Не заменяйте одну специализированную стопорную шайбу несколькими плоскими. Это снижает трение и усилие затяжки.

- Контроль момента затяжки: Учитывайте добавленную толщину шайб при использовании динамометрического ключа. Превышение усилия повреждает литье, недостаток – не фиксирует соединение.

- Регулярная инспекция: Проверяйте состояние шайб при каждой смене резины. Деформированные, сломанные или изношенные элементы подлежат немедленной замене.

Типы стопорных элементов и их применение:

| Тип элемента | Назначение | Ограничения |

|---|---|---|

| Гроверная шайба | Базовое стопорение за счет пружинного эффекта | Одноразовые, требуют замены при демонтаже |

| Зубчатая шайба | Фиксация за счет врезания зубцов в диск и гайку | Не подходит для дисков с хрупким покрытием |

| Контргайка | Дополнительная фиксация резьбы | Увеличивает длину болта, требует места |

| Фрикционные шайбы (Nord-Lock) | Стопорение за счет клинового эффекта | Высокая стоимость, но многоразовые |

- Очищайте посадочные места на диске от грязи и окислов перед монтажом шайб

- Используйте только шайбы из нержавеющей стали или алюминиевых сплавов для совместимости с материалом диска

- Избегайте комбинирования разных типов стопорных элементов на одном колесе

Контроль состояния резьбы и рекомендованная затяжка динамометрическим ключом

Перед установкой болтов тщательно проверьте состояние резьбы на крепеже и в отверстиях диска. Поврежденные или загрязненные витки создают ложное ощущение затяжки, что ведет к ослаблению соединения при эксплуатации. Используйте метчики и плашки для восстановления резьбы при незначительных дефектах, но заменяйте болты или диск при серьезных сколах, задирах или смятии.

Обязательно удалите песок, грязь и коррозию с посадочных поверхностей болтов и диска металлической щеткой. Наличие посторонних частиц препятствует равномерному прилеганию конусной части болта к краю отверстия, вызывая перекос и снижая силу трения в соединении. Нанесение небольшого количества графитовой смазки только на резьбовую часть (не на конус!) допустимо для облегчения затяжки.

Правила затяжки динамометрическим ключом

Затягивайте болты строго в рекомендованной производителем последовательности – крестообразно или "звездой". Это обеспечивает равномерное прижатие диска к ступице и исключает деформацию. Соблюдайте этапы:

- Предварительная затяжка всех болтов на 50% от номинального момента

- Повторная затяжка в той же последовательности до 100% номинала

- Контрольный проход после пробега 50-100 км

Значение момента затяжки всегда указывается производителем авто или дисков (в Н·м). Типовые диапазоны:

| Класс авто | Диаметр резьбы | Момент затяжки (Н·м) |

| Легковые (B, C) | M12 x 1.5 | 90–110 |

| Кроссоверы (SUV) | M14 x 1.5 | 110–130 |

| Внедорожники | M14 x 1.5 / M16 x 1.5 | 130–190 |

Никогда не превышайте максимальный момент! Перетяжка приводит к:

- Растяжению или срыву резьбы

- Деформации диска

- Затрудненному демонтажу

Используйте только исправный динамометрический ключ с ежегодной поверкой. Заменяйте болты при малейших признаках износа конуса или резьбы – экономия на крепеже недопустима для безопасности.

Список источников

При подготовке рекомендаций по выбору болтов для литых дисков использовались специализированные технические ресурсы и нормативные документы, гарантирующие точность параметров крепежа и совместимости с дисками. Акцент делался на проверенные данные от производителей комплектующих и отраслевые стандарты.

Дополнительно анализировались экспертные публикации, посвященные особенностям монтажа легкосплавных колес, включая критерии безопасности и распространенные ошибки при подборе крепежа. Это позволило сформировать комплексные практические советы для пользователей.

- Технические каталоги и руководства по установке от производителей литых дисков (например, ATS, BBS, OZ Racing)

- Стандарты DIN/ISO по характеристикам крепежных изделий (DIN 912, ISO 4762)

- Инженерные рекомендации автопроизводителей по параметрам болтов для конкретных моделей

- Отраслевые статьи в профильных изданиях («За рулём», «Авторевю»)

- Техническая документация поставщиков крепежа (Bimecc, Muteki, McGard)

- Специализированные автомобильные форумы с экспертной оценкой (Drive2, Drom.ru)

- Публикации институтов материаловедения о нагрузочных характеристиках сталей