Регулировка клапанов ВАЗ-2106 - пошаговая инструкция своими руками

Статья обновлена: 28.02.2026

Регулировка тепловых зазоров клапанов – обязательная процедура для стабильной работы двигателя ВАЗ-2106.

Неправильные зазоры вызывают стук, падение мощности, перегрев клапанов и повышенный расход топлива.

В статье подробно описана последовательность действий: от подготовки инструментов до проверки зазоров на холодном двигателе.

Соблюдение указанного порядка регулировки гарантирует точность и безопасность работ.

Необходимые инструменты и материалы для работы

Полный комплект инструментов обеспечит точность регулировки и предотвратит повреждения деталей двигателя. Отсутствие даже одного элемента может сделать процедуру невозможной или небезопасной.

Подготовьте заранее все позиции, чтобы исключить простои в процессе работы. Используйте только исправные инструменты с хорошим состоянием рабочих поверхностей.

Инструменты

- Набор рожковых ключей (8x10, 12x14, 13x17 мм)

- Торцевой ключ на 10 мм с трещоткой

- Отвертки: плоская (широкая и узкая), крестовая

- Щуп для клапанов толщиной 0.15 мм

- Ключ для проворачивания коленвала (головка на 36 мм)

- Плоскогубцы с узкими губками

- Специальный регулировочный ключ для контргаек (8 мм)

- Фонарик для освещения зоны работ

Материалы:

- Новая прокладка клапанной крышки

- Чистая ветошь без ворса

- Очиститель карбюратора или WD-40

- Моторное масло для смазки резьбовых соединений

- Герметик для прокладок (термостойкий)

Выбор правильного теплового зазора для двигателя ВАЗ-2106

Тепловой зазор в клапанном механизме ВАЗ-2106 критически влияет на работу двигателя. Он компенсирует расширение металла при нагреве, предотвращая неплотное закрытие клапанов (слишком малый зазор) или стук и ускоренный износ (слишком большой зазор). Неправильная регулировка ведет к потере мощности, перегреву и повреждению седел клапанов.

Номинальный зазор указан для холодного двигателя (температура +20°C). Для ВАЗ-2106 стандартные значения следующие:

Рекомендуемые тепловые зазоры

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0.15 ± 0.02 |

| Выпускной | 0.20 ± 0.02 |

Ключевые факторы при выборе:

- Температура двигателя: регулировка строго на холодном моторе.

- Состояние деталей: при износе коромысел или кулачков распредвала может потребоваться коррекция в сторону увеличения зазора.

- Тип толкателей: стандартные механические толкатели требуют указанных зазоров.

Отклонение от нормы допустимо лишь в пределах ±0.02 мм для компенсации износа или погрешности измерений. Использование нетиповых значений без диагностики оправдано только при наличии специфических неисправностей (например, постоянный звонкий стук «под клапанной крышкой» при точной регулировке).

Подготовка автомобиля к регулировке клапанов

Перед регулировкой обеспечьте полную безопасность работ: заглушите двигатель, включите ручной тормоз и подложите противооткатные упоры под задние колеса. Двигатель должен остыть до температуры 15-20°C (холодный состояние) – это критически важно для точности замеров.

Тщательно очистите клапанную крышку и прилегающие зоны двигателя от грязи, масляных потеков и пыли. Используйте щетку с жестким ворсом и ветошь, чтобы предотвратить попадание абразивных частиц в масляные каналы при снятии крышки. Особое внимание уделите области вокруг свечных колодцев.

Обеспечение доступа к клапанному механизму

- Отсоедините клеммы аккумулятора, начиная с отрицательной («–»)

- Демонтируйте корпус воздушного фильтра:

- Отсоедините патрубок вентиляции картера

- Открутите гайки крепления корпуса (ключ на 10 мм)

- Извлеките фильтрующий элемент вместе с корпусом

- Снимите высоковольтные провода со свечей зажигания:

- Отсоедините провода от катушки зажигания

- Аккуратно вытяните наконечники из свечных колодцев

- Отключите трос привода подсоса (если установлен)

Важно: При демонтаже клапанной крышки используйте только крестовую отвертку – грани болтов легко «слизываются». Последовательность откручивания: начните с центральных болтов, затем периферийные. Снимите крышку вместе с прокладкой, избегая деформации привалочной плоскости.

Снятие клапанной крышки двигателя

Обеспечьте чистоту рабочей зоны вокруг клапанной крышки во избежание попадания грязи в двигатель. Прогрейте мотор до рабочей температуры (80-90°C) и заглушите зажигание.

Отсоедините высоковольтные провода от свечей зажигания, аккуратно потянув за наконечники. Снимите корпус воздушного фильтра, открутив гайку крепления ключом на 10 мм и ослабив хомут патрубка вентиляции картера.

Порядок демонтажа

- Ключом на 8 мм открутите 8 гаек крепления крышки (по 4 с каждой стороны).

- Снимите металлические шайбы и резиновые прокладки под гайками, сохраняя их в порядке установки.

- Подденьте крышку плоской отверткой в районе свечных колодцев, избегая деформации привалочной плоскости.

- Аккуратно снимите крышку вместе с уплотнительной резинкой, контролируя отсутствие падения посторонних предметов в ГРМ.

Важно: Не допускайте повреждения прокладки – при деформациях или трещинах замените её. Очистите привалочные поверхности головки блока и крышки от остатков старого герметика металлической щеткой.

| Тип крепежа | Количество | Инструмент |

| Гайка М6 | 8 шт | Ключ на 8 мм |

| Шайба пружинная | 8 шт | - |

| Прокладка резиновая | 8 шт | - |

Определение порядка работы цилиндров ДВС

Порядок работы цилиндров двигателя внутреннего сгорания (ДВС) представляет собой строгую последовательность чередования тактов рабочего хода в разных цилиндрах. Эта последовательность определяется конструкцией коленчатого и распределительного валов, а также расположением шатунных шеек.

Знание точного порядка работы цилиндров критически важно для правильной настройки клапанов, так как регулировка зазоров выполняется только при положении поршня конкретного цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Нарушение последовательности приведет к некорректной регулировке и сбоям в работе двигателя.

Порядок работы цилиндров ВАЗ-2106

На 4-цилиндровом рядном двигателе ВАЗ-2106 используется следующий стандартный порядок работы цилиндров: 1-3-4-2. Нумерация цилиндров ведется от шкива коленвала (передняя часть двигателя):

- Цилиндр №1 – крайний со стороны радиатора

- Цилиндр №2

- Цилиндр №3

- Цилиндр №4 – крайний со стороны салона

Последовательность чередования тактов при порядке 1-3-4-2:

- Рабочий ход в цилиндре 1 (0° поворота коленвала)

- Рабочий ход в цилиндре 3 (180° поворота коленвала)

- Рабочий ход в цилиндре 4 (360° поворота коленвала)

- Рабочий ход в цилиндре 2 (540° поворота коленвала)

Для визуализации последовательности можно использовать таблицу распределения тактов:

| Цилиндр | Такты (через 180° поворота коленвала) |

|---|---|

| №1 | Рабочий ход → Выпуск → Впуск → Сжатие |

| №3 | Выпуск → Впуск → Сжатие → Рабочий ход |

| №4 | Впуск → Сжатие → Рабочий ход → Выпуск |

| №2 | Сжатие → Рабочий ход → Выпуск → Впуск |

При регулировке клапанов последовательность действий всегда соответствует порядку работы цилиндров: сначала цилиндр 1, затем 3, потом 4 и завершают цилиндром 2. Коленвал проворачивается на 180° между этапами регулировки для перехода к следующему цилиндру в последовательности.

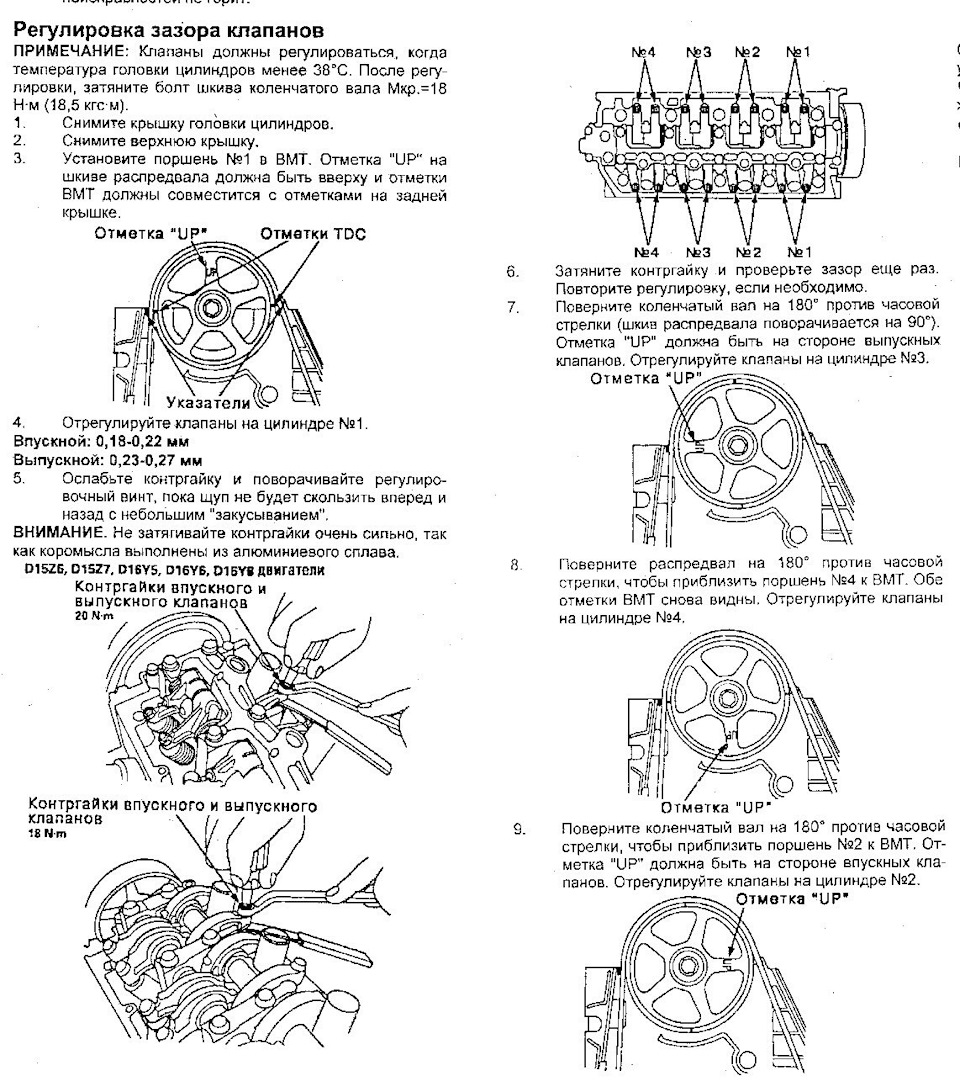

Установка коленвала в положение ВМТ 1 цилиндра

Снимите крышку распределительного шестерёнчатого колеса, открутив три крепёжных болта. Очистите шкив коленвала от загрязнений для чёткой видимости меток. Проверните коленчатый вал за болт крепления шкива специальным ключом или монтажной лопаткой, вращая по часовой стрелке (со стороны радиатора).

Контролируйте совмещение метки на шкиве коленчатого вала с длинной риской (0°), отлитой на крышке масляного насоса. Одновременно наблюдайте за положением бегунка трамблёра – он должен быть направлен на контакт провода первого цилиндра в крышке распределителя зажигания.

Проверка правильности установки

- Убедитесь, что метка на шкиве коленвала точно совпадает с длинной риской (0°) на крышке масляного насоса.

- Снимите крышку клапанов и проверьте положение кулачков распредвала первого цилиндра – оба кулачка должны быть развёрнуты «спинами» вверх (коромысла свободно качаются).

- При наличии люфта или нечёткого совпадения меток – проворачивайте коленвал на 360° до повторного совмещения.

Проверка меток на шкиве коленвала и распредвала

Совмещение меток гарантирует установку поршня 1-го цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия, что критично для корректной регулировки клапанов. Несоблюдение этого условия приведет к ошибкам в зазорах и возможному повреждению двигателя.

Метка коленчатого вала наносится на шкиве возле зубчатого ремня, а распредвала – на шестерне привода ГРМ. Их положение должно строго соответствовать заводским рискам на неподвижных элементах двигателя при определенном положении валов.

Последовательность проверки меток

- Снимите клапанную крышку и защитный кожух ремня ГРМ для доступа к шкивам

- Проворачивайте коленвал по часовой стрелке за болт крепления шкива (ключом на 36 мм)

- Добивайтесь совпадения метки на шкиве коленвала с:

- Длинной риской на крышке масляного насоса (основная метка ВМТ)

- Или с приливом на блоке цилиндров (дублирующая метка)

- Проверьте метку на шестерне распредвала:

- Она должна совпасть с выступом на корпусе подшипников

- Допустимое отклонение – не более 2-3 зубьев ремня ГРМ

Важно: Если метки распредвала не совпадают при правильном положении коленвала – проверните коленвал на 360° (1 полный оборот) и повторите проверку. При сохранении несовпадения требуется диагностика ремня ГРМ или шестерен.

| Элемент | Расположение метки | Эталон для совпадения |

|---|---|---|

| Коленчатый вал | Шкив коленвала | Риска на крышке масляного насоса |

| Распределительный вал | Шестерня распредвала | Выступ на корпусе подшипников |

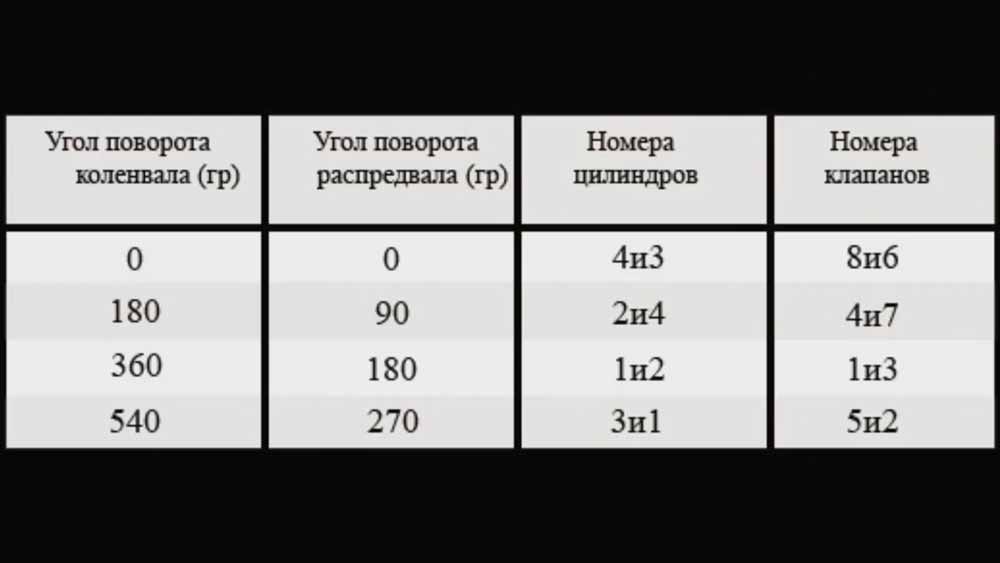

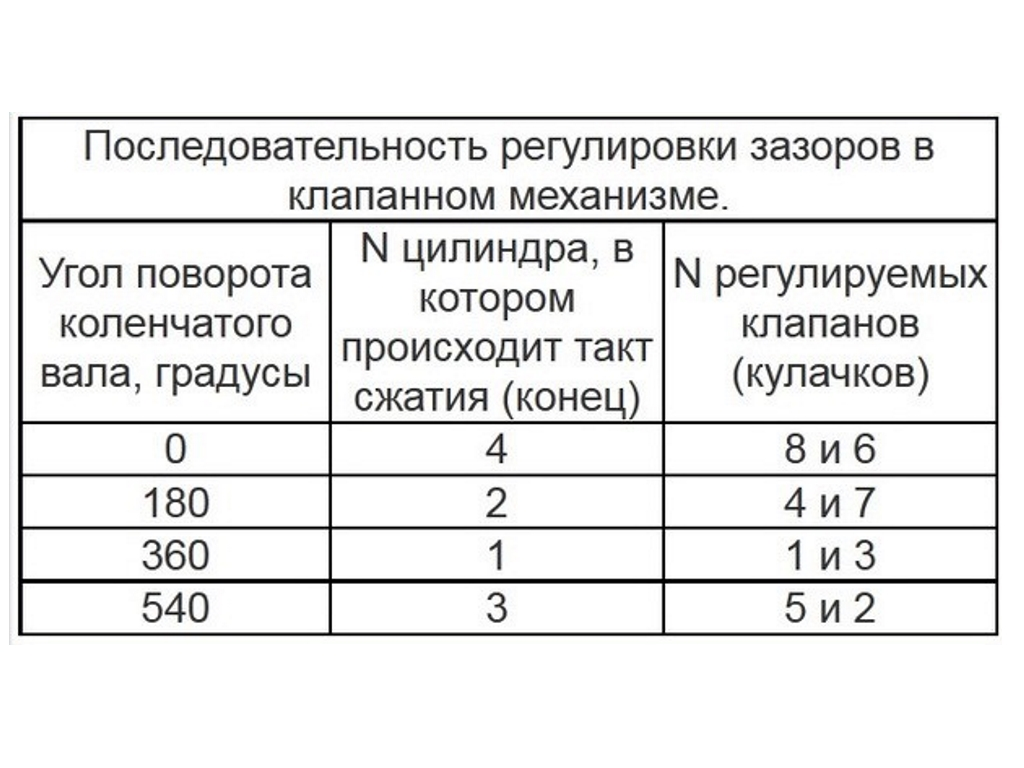

Последовательность регулировки клапанов по цилиндрам

Установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого совместите метку на шкиве коленчатого вала с длинной риской на крышке привода ГРМ при помощи ключа за болт крепления шкива. Убедитесь, что оба клапана первого цилиндра полностью закрыты.

Подготовьте щупы для замера зазоров: 0.15 мм для впускных и 0.20 мм для выпускных клапанов. Ослабьте контргайку регулировочного болта на коромысле и установите требуемый зазор, после чего надежно затяните контргайку с повторной проверкой щупом.

Порядок регулировки

- Цилиндр 1: при совмещенных метках ВМТ отрегулируйте клапаны №8 (впускной) и №6 (выпускной).

- Цилиндр 3: поверните коленвал на 180° (пол-оборота), отрегулируйте клапаны №4 (впускной) и №7 (выпускной).

- Цилиндр 4: поверните коленвал еще на 180° (общий поворот 360°), отрегулируйте клапаны №1 (впускной) и №3 (выпускной).

- Цилиндр 2: поверните коленвал еще на 180° (общий поворот 540°), отрегулируйте клапаны №5 (впускной) и №2 (выпускной).

Техника замера зазора щупом

Замер теплового зазора между регулировочным болтом и коромыслом производится щупом определённой толщины при положении поршня цилиндра в верхней мёртвой точке такта сжатия. Точность измерения напрямую влияет на корректность работы газораспределительного механизма и ресурс клапанов.

Щуп должен входить в зазор с ощутимым сопротивлением, но без закусывания. Проверку выполняют на полностью остывшем двигателе (20-25°C), последовательно для каждой пары клапанов согласно порядку работы цилиндров 1-3-4-2. Требуется два замера – для впускных и выпускных клапанов с разными номиналами.

- Поверните коленчатый вал за болт крепления шкива по часовой стрелке до совпадения метки на шкиве с длинной риской на крышке ГРМ (ВМТ 1 цилиндра).

- Проверьте зазоры для 1 цилиндра (клапаны 1 и 2):

- Вставьте щуп 0.15 мм между коромыслом и кулачком впускного клапана (первый от радиатора)

- Вставьте щуп 0.20 мм между коромыслом и кулачком выпускного клапана

- Проворачивайте коленвал на 180° (пол-оборота) для перехода к следующему цилиндру в последовательности 3-4-2, каждый раз замеряя пару клапанов.

- При непопадании щупа или избыточном люфте – отрегулируйте зазор ослаблением контргайки и вращением регулировочного болта.

| Тип клапана | Номинальный зазор | Допуск |

|---|---|---|

| Впускной | 0.15 мм | ±0.05 мм |

| Выпускной | 0.20 мм | ±0.05 мм |

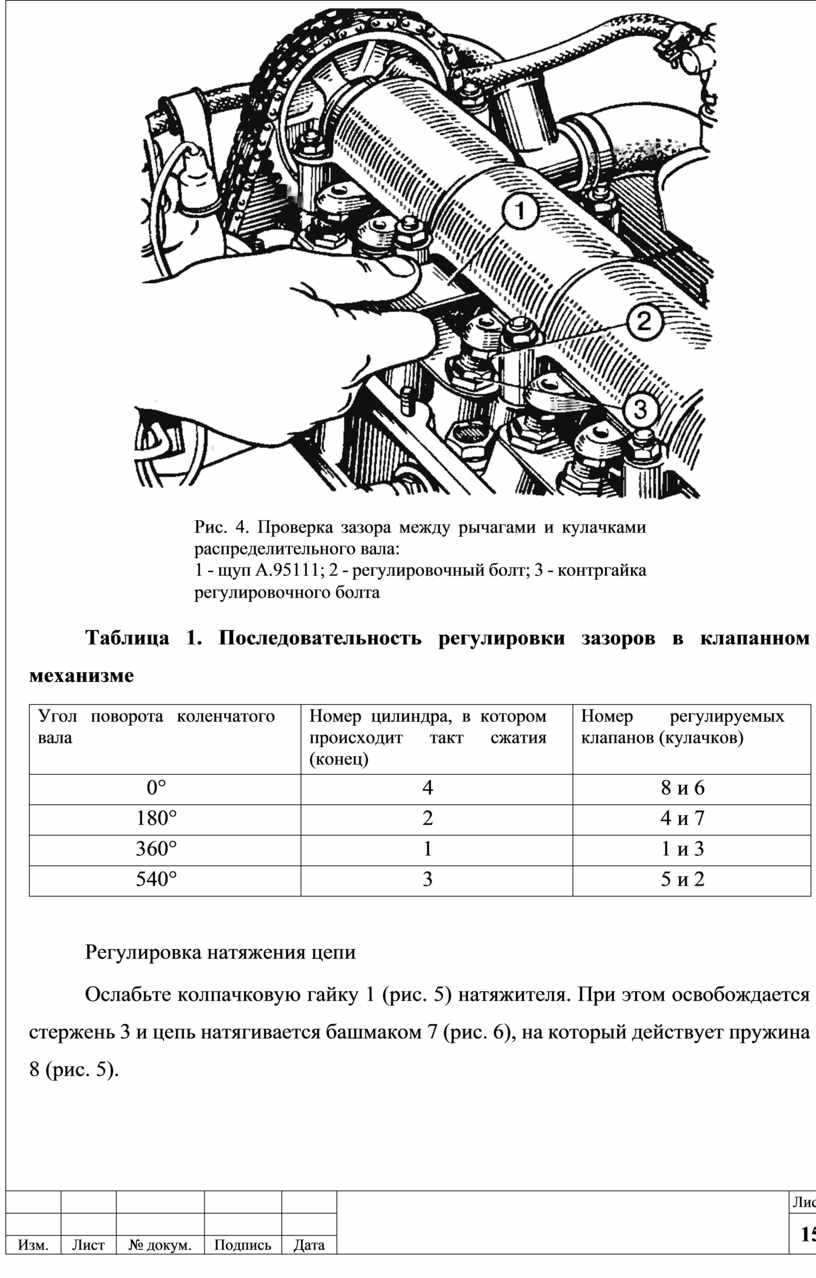

Ослабление контргайки регулировочного болта

Проверьте, что рожковый ключ на 13 мм плотно зафиксирован на контргайке, не затрагивая регулировочный болт. Убедитесь, что второй ключ на 17 мм надёжно охватывает грани регулировочного болта для предотвращения его проворачивания при ослаблении.

Придерживайте регулировочный болт ключом на 17 мм, создавая противодействие. Контролируйте положение болта визуально или с помощью щупа, оставленного в зазоре для сохранения текущей настройки во время операции.

Порядок ослабления контргайки

- Зафиксируйте регулировочный болт ключом на 17 мм, слегка натянув его против направления вращения контргайки

- Ключом на 13 мм плавно поверните контргайку против часовой стрелки примерно на 30-45 градусов

- Проверьте, что болт не изменил положение, а щуп сохраняет лёгкое притяжение в зазоре

- При случайном смещении болта восстановите зазор по щупу до дальнейших действий

Затяжка регулировочного болта до нужного зазора

Ослабьте контргайку регулировочного болта ключом на 13 мм, удерживая головку болта отверткой. Медленно вращайте болт по часовой стрелке до момента исчезновения зазора под щупом – это положение нулевого зазора.

Поверните регулировочный болт против часовой стрелки ровно настолько, чтобы между коромыслом и стержнем клапана образовался требуемый зазор. Для впускных клапанов (1-3-5-7) зазор составляет 0.15 мм, для выпускных (2-4-6-8) – 0.20 мм. Контролируйте толщину щупом, который должен входить с легким сопротивлением.

Фиксация настроенного положения

Удерживая регулировочный болт от проворачивания отверткой, равномерно затяните контргайку моментом 16-23 Н·м. После затяжки повторно проверьте зазор щупом – при ослаблении гайки зазор часто уменьшается. Если величина отличается от нормы, ослабьте контргайку и откорректируйте положение болта.

Порядок действий при отклонении зазора после фиксации:

- Ослабить контргайку на 1/4 оборота

- Подрегулировать болт с учетом текущего отклонения

- Затянуть гайку с указанным моментом

- Провести финальную проверку щупом

| Тип клапана | Номер цилиндра | Номинальный зазор |

|---|---|---|

| Впускной | 1, 3, 5, 7 | 0.15 мм |

| Выпускной | 2, 4, 6, 8 | 0.20 мм |

Переходите к следующему клапану только после подтверждения корректности зазора текущей пары. Избегайте перетяжки контргайки – это деформирует коромысло и нарушает регулировку.

Фиксация контргайки без смещения зазора

Удерживайте регулировочный болт рожковым ключом на 13 мм строго в неподвижном положении, сохраняя выставленный щупом зазор. Контргайку затягивайте вторым ключом на 17 мм коротким уверенным движением против часовой стрелки без резких рывков. Силу прикладывайте только к контргайке, избегая передавливания регулировочного механизма.

Немедленно проверьте зазор повторно щупом после фиксации гайки. Если показания изменились (щуп туго проходит или болтается), ослабьте контргайку, откорректируйте болтом зазор и повторите процедуру затяжки. Допустимый люфт щупа – лёгкое сопротивление при вытягивании, но без закусывания.

Типичные ошибки при фиксации

- Перетяжка контргайки: вызывает деформацию корпуса и изменение зазора

- Отсутствие повторной проверки: смещение болта часто остаётся незамеченным

- Одновременное движение ключей: проворачивание регулировочного болта при затяжке

| Инструмент | Назначение | Техника применения |

|---|---|---|

| Ключ 13 мм | Фиксация болта | Статичное удержание без давления |

| Ключ 17 мм | Затяжка контргайки | Короткий поворот (15-20°) |

Контрольная проверка теплового зазора после фиксации

После затяжки контргаек всех регулировочных болтов выполните обязательную повторную проверку зазоров. Фиксация гаек часто вызывает смещение регулировочного болта, что изменяет первоначально установленный тепловой зазор.

Контроль осуществляется для каждого клапана в той же последовательности, что и первоначальная регулировка. Используйте только эталонные щупы, соответствующие номиналу зазора, так как визуальная оценка или применение щупов другой толщины недопустимы.

Алгоритм повторной проверки

- Проворачивайте коленвал за болт шкива до совпадения метки на шкиве с длинной риской на крышке ГРМ

- Проверьте зазоры для клапанов 4 и 8 цилиндров (номера согласно порядку работы 1-3-4-2)

- Поверните коленвал на 180°, проверьте клапаны 7 и 3

- Следующий поворот на 180° – контроль клапанов 6 и 1

- Последний поворот на 180° – проверка клапанов 2 и 5

Критерии правильной регулировки:

- Щуп должен входить с заметным сопротивлением, но без заклинивания

- При извлечении щупа должно ощущаться легкое трение по всей поверхности

- Зазор считается несоответствующим, если щуп:

- Проходит свободно, без усилия

- Не входит даже при значительном нажатии

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0,15 | ±0,02 |

| Выпускной | 0,20 | ±0,02 |

При отклонении зазора от нормы ослабьте контргайку, выполните коррекцию регулировочным болтом и проведите повторную фиксацию с обязательной проверкой. Запуск двигателя разрешается только после подтверждения соответствия всех зазоров.

Поворот коленвала на 180° для следующей пары клапанов

После завершения регулировки зазоров первой пары клапанов (4 и 7 для цилиндра №1) коленчатый вал необходимо провернуть на 180 градусов. Это обеспечит правильное положение кулачков распределительного вала для настройки следующего цилиндра в порядке работы двигателя.

Поворот выполняется строго по часовой стрелке за болт крепления шкива коленвала. Убедитесь, что автомобиль стоит на нейтральной передаче, а свечи зажигания выкручены для облегчения проворачивания.

Порядок действий

- Установите накидной ключ на болт шкива коленвала (размер 36 мм).

- Плавно поверните вал на половину оборота (180°), контролируя движение по метке на шкиве:

- Исходная метка ВМТ 1-го цилиндра сместится в нижнее положение

- При отсутствии метки – поворачивайте до положения "6 часов"

- Проверьте положение распределительного вала: кулачки для цилиндра №3 (клапаны 6 и 1) должны быть направлены вверх.

| Угол поворота | Цилиндр для регулировки | Клапаны |

|---|---|---|

| 0° | 1 | 4 (вп) и 7 (вып) |

| 180° | 3 | 6 (вп) и 1 (вып) |

Важно: Не проворачивайте коленвал против часовой стрелки – это может привести к перескоку зубьев ремня ГРМ. При регулировке клапанов 6 и 1 убедитесь, что оба толкателя свободно перемещаются в зазоре.

Регулировка клапанов второго цилиндра

Установите поршень второго цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого проверните коленчатый вал на 180° от положения ВМТ первого цилиндра до совпадения метки на шкиве со средним выступом (10°) на крышке распредвала. Убедитесь, что оба кулачка распредвала второго цилиндра направлены "горбом" вверх, образуя зазор между толкателем и кулачком.

Отрегулируйте зазоры для впускного (№3) и выпускного (№4) клапанов второго цилиндра. Номинальный тепловой зазор составляет 0.15 мм для обоих клапанов. Подготовьте щуп нужной толщины, рожковый ключ на 13 мм и плоскую отвертку.

Пошаговая процедура регулировки

- Проверьте текущий зазор щупом 0.15 мм между кулачком распредвала и толкателем клапана

- Ослабьте контргайку регулировочного винта на 1-2 оборота ключом 13 мм

- Вставьте щуп между кулачком и толкателем, удерживая его пальцем

- Вращайте отверткой регулировочный винт до плотного прилегания щупа

- Зафиксируйте отверткой винт, затяните контргайку моментом 3.5-4.5 кгс·м

- Повторно проверьте зазор щупом - он должен входить с легким сопротивлением

Контрольная проверка: после регулировки обоих клапанов проверните коленвал на 720° и повторно измерьте зазоры. При отклонениях более 0.02 мм повторите процедуру. Убедитесь в отсутствии закусывания щупа при проворачивании.

Регулировка клапанов четвертого цилиндра

Проверните коленчатый вал за болт крепления шкива привода генератора. Добейтесь совпадения метки на шкиве коленвала с длинной риской (приливом) на крышке масляного насоса. Это положение соответствует верхней мертвой точке (ВМТ) такта сжатия в четвертом цилиндре. Убедитесь, что бегунок трамблера направлен на контакт провода четвертого цилиндра в крышке распределителя зажигания.

Определите регулируемые клапаны: в четвертом цилиндре подлежат настройке впускной клапан (№8) и выпускной клапан (№6). Проверьте зазоры щупом 0,15 мм для обоих клапанов. Щуп должен проходить с легким защемлением между коромыслом и стержнем клапана. Если зазор не соответствует норме, ослабьте контргайку регулировочного болта.

Порядок регулировки

- Ослабьте контргайку регулировочного болта на 13 мм ключом

- Вставьте щуп толщиной 0,15 мм между коромыслом и клапаном

- Вращайте регулировочный болт шестигранником на 17 мм до появления сопротивления при перемещении щупа

- Удерживая болт от проворота, затяните контргайку моментом 18-23 Н·м

- Повторно проверьте зазор после фиксации контргайки

После завершения регулировки обоих клапанов четвертого цилиндра проверните коленвал на 180° для перехода к настройке следующего цилиндра. Убедитесь в отсутствии контакта коромысел с клапанами при проворачивании двигателя рукой за шкив коленвала.

Регулировка клапанов третьего цилиндра

Убедитесь, что двигатель полностью остыл до температуры 15-20°C. Подготовьте набор щупов, рожковый ключ на 13 мм, торцовую головку на 17 мм с воротком и плоскую отвертку. Проверьте метки ГРМ: бегунок трамблера должен указывать на третий контакт крышки распределителя зажигания.

Проверните коленчатый вал по часовой стрелке до совпадения метки на шкиве с длинной риской на крышке привода ГРМ. При этом коромысла клапанов третьего цилиндра должны иметь свободный ход. Если они натянуты – проверните коленвал на 360° и повторите проверку.

Последовательность регулировки

- Определите регулируемые клапаны: Для 3-го цилиндра регулируются клапан №5 (впускной) и №6 (выпускной).

- Проверка зазоров:

- Вставьте щуп 0.15 мм между кулачком распредвала и пяткой коромысла впускного клапана

- Вставьте щуп 0.20 мм для выпускного клапана

- Корректировка зазора:

- Ослабьте контргайку регулировочного болта ключом на 17 мм

- Вращайте болт отверткой, пока щуп не начнет двигаться с легким сопротивлением

- Зафиксируйте болт и затяните контргайку моментом 31-40 Н·м

- Повторная проверка: Проверните коленвал на 180° и перепроверьте зазоры. При изменении – повторите регулировку.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номер клапана | №5 | №6 |

| Номинальный зазор | 0.15 ±0.02 мм | 0.20 ±0.02 мм |

После завершения проверьте надежность затяжки контргаек. Переходите к регулировке клапанов четвертого цилиндра, проворачивая коленвал на 180° по часовой стрелке. Категорически запрещается запуск двигателя без повторной проверки всех зазоров!

Долив масла при необходимости после регулировки

После завершения регулировки тепловых зазоров клапанов и установки клапанной крышки на место с новой прокладкой, необходимо проверить уровень моторного масла в картере двигателя. Процесс регулировки, особенно если требовалось снять клапанную крышку или другие элементы, мог привести к незначительной потере масла.

Перед проверкой уровня двигатель должен оставаться холодным, как и во время самой регулировки зазоров. Используйте масляный щуп, расположенный на блоке цилиндров. Тщательно протрите его чистой ветошью без ворса, затем снова погрузите в маслозаборную трубку до упора и извлеките для точного замера.

Процедура долива масла

- Определите недостающий объем: Сравните уровень масла на щупе с метками "MIN" и "MAX". Оптимальный уровень – между этими отметками, ближе к "MAX". Если уровень ниже "MIN", требуется доливка.

- Подготовьте масло: Используйте то же моторное масло, которое уже залито в двигатель, соблюдая требуемую вязкость и спецификацию (например, 10W-40, 15W-40).

- Доливайте масло:

- Снимите крышку маслозаливной горловины, расположенной на клапанной крышке.

- Аккуратно вливайте масло небольшими порциями (по 100-200 мл).

- После каждой порции выжидайте 1-2 минуты, чтобы масло стекло в картер.

- Проверяйте уровень щупом каждый раз после паузы, протирая щуп перед замерами.

- Доведите до нормы: Продолжайте доливку, пока уровень масла не окажется между метками "MIN" и "MAX" (предпочтительно на 3/4 высоты между ними).

- Завершите операцию: Плотно закрутите крышку маслозаливной горловины до упора.

Важные моменты:

- Никогда не заливайте масло выше отметки "MAX". Это может привести к вспениванию, повышению давления в картере, выдавливанию сальников и попаданию масла в систему вентиляции картера.

- Используйте только чистое масло из герметичной тары и воронку с мелкой сеткой, чтобы исключить попадание грязи в двигатель.

- После запуска двигателя и непродолжительной работы (2-3 минуты) на холостом ходу, обязательно снова заглушите мотор, дайте маслу стечь (5-10 минут) и повторно проверьте уровень щупом. При необходимости долейте масло до нормы.

Установка и затяжка клапанной крышки

Перед установкой тщательно очистите посадочную поверхность головки блока цилиндров и саму крышку от остатков старой прокладки, масла и грязи. Убедитесь в отсутствии механических повреждений на фланце крышки и привалочной плоскости ГБЦ.

Аккуратно уложите новую резиновую прокладку в канавку клапанной крышки, совместив все монтажные отверстия. Проверьте равномерность посадки прокладки по всему периметру, исключив перекосы или выступающие участки.

Порядок затяжки крепежа

Установите крышку на головку блока, совместив отверстия крепления. Вставьте болты/гайки (в зависимости от модификации) и равномерно наживите их пальцами без перекоса. Затяжку выполняйте крестообразной последовательности в три этапа:

- Предварительная затяжка: Ключом затяните все болты/гайки моментом 2-4 Н·м (0,2-0,4 кгс·м)

- Основная затяжка: Повторите проход по схеме с моментом 8-12 Н·м (0,8-1,2 кгс·м)

- Контрольная проверка: Через 5-10 минут после запуска двигателя проверьте равномерность прилегания крышки и при необходимости дотяните ослабшие точки

Важно: Никогда не используйте герметик совместно со штатной резиновой прокладкой – это нарушит равномерность прижима. После запуска двигателя визуально проверьте отсутствие течей масла в зоне прилегания крышки к ГБЦ.

Замена прокладки клапанной крышки (если требуется)

При визуальном осмотре старой прокладки обратите внимание на трещины, затвердевание или деформацию резины – эти признаки требуют обязательной замены. Проверьте привалочную плоскость крышки на предмет искривлений, а также осмотрите поверхность ГБЦ в зоне контакта с прокладкой на наличие задиров или остатков старого герметика.

Очистите посадочные поверхности крышки и головки блока металлической щеткой и ветошью, удаляя грязь, масло и остатки старой прокладки. Обезжирьте контактные зоны бензином или уайт-спиритом. Убедитесь, что канавки для фиксации прокладки на крышке не имеют загрязнений или повреждений.

Порядок установки новой прокладки

- Уложите новую прокладку в канавки клапанной крышки, обеспечивая равномерное размещение по всему периметру без перекосов

- Нанесите тонкий слой термостойкого герметика (только) в местах прилегания к угловым шпилькам ГБЦ

- Установите крышку на головку блока, совместив монтажные отверстия со шпильками

- Затяните гайки крест-накрест в три этатапа:

- Предварительная затяжка пальцами

- Затяжка ключом с усилием 2-3 Н·м

- Финишная затяжка моментом 4-6 Н·м

После запуска двигателя дайте ему поработать 5-7 минут, затем повторно проверьте затяжку гаек в указанной последовательности. Контролируйте отсутствие подтеков масла в зоне прилегания прокладки при последующих поездках – появление следов смазки свидетельствует о необходимости повторной регулировки.

Первичная проверка работы двигателя после регулировки

После завершения регулировки тепловых зазоров клапанов, перед установкой клапанной крышки необходимо убедиться в корректности выполненных работ. Повторно проверьте правильность выставленных зазоров для всех клапанов согласно спецификации ВАЗ-2106 (0.15 мм для впускных, 0.20 мм для выпускных на холодном двигателе), используя щуп соответствующей толщины.

Убедившись в точности замеров, установите клапанную крышку на место с новой прокладкой, равномерно затяните крепежные гайки крест-накрест. Подключите высоковольтные провода к свечам зажигания в правильном порядке (1-3-4-2), подсоедините трос подсоса и шланг вентиляции картера.

Порядок запуска и диагностики

- Запустите двигатель без нажатия на педаль газа. При затрудненном пуске проверьте правильность установки ремня ГРМ по меткам.

- Прослушайте звук работы:

- Отсутствие громкого металлического стука в верхней части блока – признак правильной регулировки

- Равномерный "шелестящий" звук свидетельствует о норме

- Проверьте стабильность холостого хода:

- Обороты должны держаться в пределах 750-800 об/мин без "плавания"

- Отсутствие вибраций и подергиваний

- Проведите тест на реакцию:

- Резко нажмите педаль газа – двигатель должен быстро набирать обороты без провалов

- При сбросе газа обороты должны плавно вернуться к холостым

При обнаружении посторонних шумов, нестабильной работы или повышенной дымности немедленно заглушите двигатель. Повторно проверьте зазоры и установку ремня ГРМ. Помните: некорректная регулировка может привести к прогарам клапанов или повреждению распредвала.

Прогрев двигателя и прослушивание стуков клапанов

Запустите двигатель ВАЗ-2106 и дайте ему поработать на холостых оборотах до достижения рабочей температуры (80-90°C по указателю на приборной панели). Важно обеспечить равномерный прогрев всех узлов – это занимает примерно 10-15 минут в зависимости от окружающих условий.

После прогрева внимательно прислушайтесь к работе двигателя на холостом ходу. Сосредоточьтесь на зоне клапанной крышки, используя механическую слуховую трубку или большой шлицевой отвертки, прижав ее конец к уху, а жалом к точкам возле коромысел. Это помогает локализовать источник звука.

Диагностика звуков

Определите характер стуков:

- Ритмичный металлический звон (похожий на стрекот) на холостом ходу обычно указывает на увеличенные тепловые зазоры клапанов.

- Глухой стук, усиливающийся при повышении оборотов, чаще свидетельствует о проблемах шатунных вкладышей или поршневой группы.

- Исчезновение звона после кратковременного повышения оборотов (2000-2500 об/мин) и возврата к холостым – типичный признак нормальной работы гидрокомпенсаторов (если установлены), но для штатной механической регулировки это неактуально.

Зафиксируйте результаты прослушивания:

| Тип звука | Локализация | Вероятная причина |

|---|---|---|

| Частый звон/цокот | Верхняя часть ГБЦ | Увеличенный зазор клапанов |

| Редкие тяжелые удары | Нижняя часть блока | Неисправность КШМ |

| Шуршание/шелест | Передняя крышка | Износ цепи ГРМ или натяжителя |

Важно! Регулировку клапанов выполняют только при наличии характерного звона в верхней части двигателя. Стуки в других зонах требуют отдельной диагностики. Если зазоры в норме – звон будет отсутствовать или проявляться кратковременно на холодном двигателе.

Доводка зазоров на прогретом двигателе (при необходимости)

После выполнения регулировки на холодном двигателе и его последующего запуска может наблюдаться повышенный шум клапанного механизма. Это указывает на необходимость повторной проверки и корректировки тепловых зазоров на прогретом силовом агрегате.

Доводка осуществляется при достижении двигателем рабочей температуры (80-90°C). Все работы выполняются с повышенной осторожностью из-за высокой температуры деталей.

- Заглушите двигатель и снимите крышку клапанного механизма.

- Проверьте зазоры в последовательности цилиндров 1-3-4-2, проворачивая коленвал ключом за храповик на 90° после проверки каждого цилиндра.

- При отклонении от норм (0.15 мм впускные / 0.20 мм выпускные):

- Ослабьте контргайку регулировочного винта

- Щупом требуемой толщины установите правильный зазор

- Зафиксируйте винт и затяните контргайку моментом 18-20 Н·м

- Повторно проверьте каждый отрегулированный зазор после фиксации контргайки.

- Установите крышку клапанного механизма с новой прокладкой, затягивая болты крест-накрест.

Регулировка на прогретом двигателе компенсирует температурное расширение металла и гарантирует точное соответствие зазоров рабочим условиям. После завершения процедуры запустите двигатель для контроля отсутствия посторонних шумов.

Уборка рабочего места и очистка инструмента

После завершения регулировки клапанов незамедлительно приведите в порядок рабочую зону и инструменты. Пролитое масло или оставленная грязь могут привести к повреждению двигателя, коррозии деталей или созданию травмоопасной ситуации при следующих работах.

Тщательная очистка измерительного инструмента гарантирует точность дальнейших замеров, а правильное хранение продлевает срок службы ключей и приспособлений. Соблюдение порядка также исключает потерю мелких компонентов.

Порядок действий

- Уборка моторного отсека и рабочей зоны:

- Сухой ветошью удалите излишки масла с головки блока, клапанной крышки и смежных узлов

- Пропитайте сильные загрязнения очистителем карбюратора, затем вытрите насухо

- Проверьте отсутствие забытых инструментов или деталей в подкапотном пространстве

- Обработка инструментов:

- Щупы и нутромер очистите от масляной пленки растворителем и протрите микрофиброй

- Рожковые ключи, торцевые головки и трещотку вымойте в керосине

- Контрольную лампу и динамометрический ключ протрите сухой ветошью без использования агрессивных средств

- Утилизация отходов:

- Промасленную ветошь поместите в металлический контейнер с крышкой

- Использованные салфетки и очистители утилизируйте как опасные отходы

- Старые прокладки и уплотнители выбросьте в контейнер для ТБО

- Проверка и хранение:

- Осмотрите щупы на отсутствие загибов и царапин

- Проверьте калибровку динамометрического ключа (храните со сброшенным усилием)

- Разложите инструмент в футляры/ящик согласно позициям

| Инструмент | Способ очистки | Особенности хранения |

|---|---|---|

| Щуп для зазоров | WD-40 + микрофибра | В пластиковом чехле |

| Динамометрический ключ | Сухая ветошь | Шкала на "0" |

| Торцевые головки | Ванночка с керосином | В органайзере по размерам |

Рекомендации по периодичности регулировки клапанов

Официальная периодичность регулировки тепловых зазоров клапанов для ВАЗ-2106 составляет каждые 10 000–15 000 км пробега. Этот интервал указан в руководстве по эксплуатации и техническому обслуживанию автомобиля.

Фактическая необходимость регулировки может возникать раньше из-за агрессивного стиля вождения, использования некачественного топлива или естественного износа деталей газораспределительного механизма. После капитального ремонта двигателя процедура обязательна независимо от пробега.

Критерии внеплановой проверки

- Характерный стук в области клапанной крышки на прогретом двигателе

- Заметное снижение мощности и приемистости двигателя

- Повышенный расход топлива без очевидных причин

- Неустойчивая работа на холостых оборотах

Игнорирование регламента приводит к прогоранию клапанов, ускоренному износу распредвала и повышенной нагрузке на ГРМ. Проверку зазоров рекомендуется совмещать с заменой масла.

Список источников

При подготовке инструкции по регулировке клапанов ВАЗ-2106 использовались проверенные технические материалы, гарантирующие точность последовательности операций и параметров зазоров. Критически важно опираться на авторитетные данные для предотвращения повреждения двигателя.

Ниже представлены ключевые категории источников, содержащие детальные схемы, спецификации и практические рекомендации. Акцент сделан на официальную документацию и экспертные методики.

- Официальное руководство по ремонту и эксплуатации ВАЗ-2106 (издательство "Третий Рим" или заводская версия)

- Специализированные автомобильные справочники: "Двигатели ВАЗ: устройство, обслуживание, ремонт"

- Технические бюллетени и мастер-классы от сертифицированных автомехаников (LADA)

- Протоколы заводских норм тепловых зазоров для двигателя ВАЗ-2106

- Видеоинструкции с детализированным показом регулировочного процесса (проверенные каналы автоэкспертов)

- Форумные обсуждения на профильных ресурсах (Drive2.ru, Авторевю) с кейсами практического применения

- Учебные материалы автомобильных техникумов по обслуживанию классических моделей ВАЗ